- 217.50 KB

- 2023-01-03 08:31:07 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

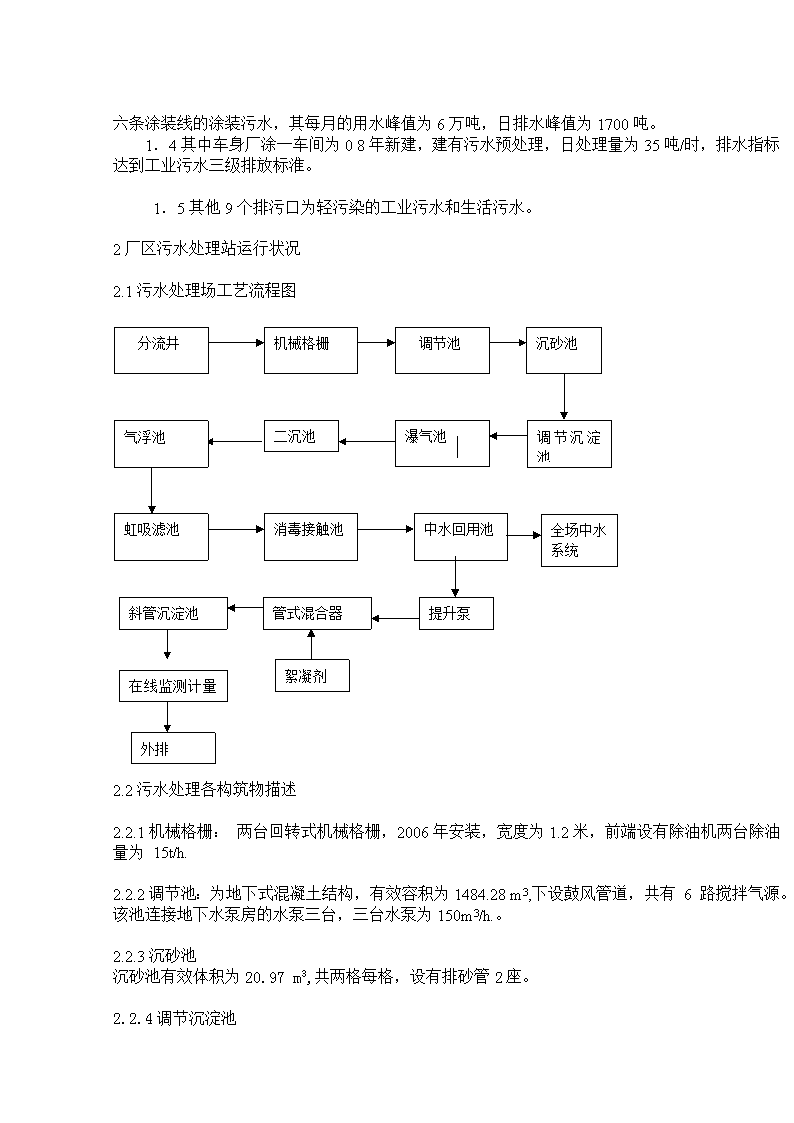

中国重汽济南卡车股份有限公司污水处理质量提升项目方案设计单位:煤炭工业济南研究设计院有限公司日期:2010-4-7\n第一章污水质量提升项目概况第一节使用环境1项目名称污水:2建设地点:中国重汽济南卡车公司工业园3使用地点:车身厂、车架厂、设备动力厂4工作制度:全年工作251天、班制、设备年时基数小时5使用地点区域自然环境:5.1海拨高度:1000m以下5.2环境温度:室内温度15~30℃。5.3相对湿度:年平均59%,最大95%,最小15%6能源环境:6.1电力:中国制式,供电电压220V±10%,供电频率50Hz±2%。6.2给水:市政自来水,6.3蒸汽:自产蒸汽,0.5MPa±0.16.4压缩空气:自备空压机自产压缩空气,0.6MPa±0.16.5天然气:市政天然气第二节厂区污水处理现状1.概况1.1中国重汽济南卡车公司厂区占地960亩,整个厂区的用水峰值为16.7万吨/月,其中生产用水峰值为10。7万吨/月,生活用水为6万吨/月。1.2厂区污水排放末端建有日处理能力8000立方的污水处理厂一座,占地31。81亩,主要处理方式为活性污泥生化处理加三级深度处理,末端除磷采用絮凝沉淀方式,每日排水最高负荷为5100吨,日均负荷为4500吨左右,进水指标为COD,400-2400mg/l,BOD30-100mg/l,TP15-50mg/l,PH6-9,SS200-500mg/l,石油类为30-100mg/l,氨氮6-20mg/l排放指标BOD20mg/l,COD70-150mg/l、TP0.4-1mg/lPH6-9为SS30-70mg/l、石油类5mg/l,氨氮为4-15mg/l污染总冲击负荷来自厂区内涂装线的污水冲击,高浓的排槽废水1.3厂区内共有17个排污口,其中重点污染源8个,包括卡车公司车身厂和车架厂等\n共六条涂装线的涂装污水,其每月的用水峰值为6万吨,日排水峰值为1700吨。1.4其中车身厂涂一车间为08年新建,建有污水预处理,日处理量为35吨/时,排水指标达到工业污水三级排放标淮。1.5其他9个排污口为轻污染的工业污水和生活污水。2厂区污水处理站运行状况2.1污水处理场工艺流程图分流井机械格栅调节池沉砂池调节沉淀池瀑气池二沉池气浮池虹吸滤池消毒接触池中水回用池全场中水系统斜管沉淀池管式混合器提升泵在线监测计量槽絮凝剂外排2.2污水处理各构筑物描述2.2.1机械格栅:两台回转式机械格栅,2006年安装,宽度为1.2米,前端设有除油机两台除油量为15t/h.2.2.2调节池:为地下式混凝土结构,有效容积为1484.28m3,下设鼓风管道,共有6路搅拌气源。该池连接地下水泵房的水泵三台,三台水泵为150m3/h.。2.2.3沉砂池沉砂池有效体积为20.97m3,共两格每格,设有排砂管2座。2.2.4调节沉淀池\n为混凝土结构,为平流式沉淀池,前端为六个沉淀斗,后段为出水调节,下设排泥管,通往污泥浓缩池,总体积为1480m3,面积为302平方2.2.4瀑气池有效体积为2600m3,曝气方式为深水曝气,曝气器为双螺旋曝气桶2.2.5二沉池有效体积572m3,为周边进水周边出水的沉淀方式,配备污泥回流泵两台,流量为100m3/h。2.2.6气浮池有效体积为气浮池305m3,气浮水泵有两台35m3/h,设有加压容器罐原设计为泵前气浮,现已更改为泵后半溶式气浮,由压缩空气提供气源,气浮水源来自虹吸滤池清水区。2.2.7虹吸滤有效体积为172.6m3,过滤池,共有六格,滤料多年未更换,滤料结构为下端鹅卵石、中段为石英砂、上段为无烟煤粉,煤粉损失较为严重,厚度为无烟煤粉0.5米,粒径要求0.8-2mm2.2.8消毒接触池有效体积为192.7m3,原设计为液氯消毒,由于安全问题,该设备已报废2.2.9中水储水池905m3,中水泵房安装3台100m3/h的中水泵,采用变频供水方式进行供水。另外,在此位置安装两台除磷泵,根据池内水位控制自动开启,水泵出口连接管式混合器,由PLC控制计量泵向管式混合器加混凝剂,将排放水输送到除磷沉淀池进行沉淀除磷。2.2污水处理场平面布置图(详见电子版)2.3设备配置除脱磷设施外(脱磷设施为自动化运行),其余设备均为80年代末期产品,基本无自动化控制。2.3.1水池全部水池均为混凝土结构建设年代90年,92年投产,部分池体有轻微开裂现象(气浮池、曝气池等)。2.3.2水泵种类及现状:污水处理厂内的污水泵大多采用离心水泵,大多为90年代产品,泵房大多采用地下室泵房,2.3.3风机种类及现状:污水处理站内鼓风机采用四台75m3/min的罗茨风机,无变频控制,2.3.4阀门类型及现状:污水站内的阀门陆续已做了更新。2.3.5污泥设备情况,现污水处理站有三台带压机,1.5米1台,1米两台3.3污染源情况介绍:主要四种排槽污水详见下图:\n小件涂装14吨/月车架一132t/月车架二、110t/月车身涂装二65t/月老喷漆、20t/月脱脂废液合计341t/月车架一51吨/月车架二85吨/月老喷漆10吨/月车身涂装二55吨/月小件涂装12吨/月表调磷化废水合计合计213t/月车架一20t/年车身二涂装210t/月车架二15t/年车身涂装二50t/年车身老喷漆20t/月外饰件20t/月电泳废液85t/年喷漆废水250吨/月月备注:所指数据为一次性排放卡车公司工业园区内共有六条涂装线:\n分别是车身涂一(有预处理)、车身涂二、车架涂一、车架涂二车身老喷漆、车架小件涂装3.2重点污染源排放污染物汇总表(排槽液):脱脂废液污染指标一览表项目名称CODmg/lBOD5mg/lTPmg/lSSmg/lPH石油类mg/l车身涂二35501502-830010-11800老喷漆430012040035010-11650车架涂一260013038045010-11790车架涂二280015040060010-11900小件涂装270011040075010-111000车身涂一35001602-835010-11960表调磷化废液污染指标一览表项目名称CODmg/lBOD5mg/lTPmg/lSSmg/lPH石油类mg/lZn2+mg/lNi2+mg/l车身涂二3006001-38.7老喷漆2005501-3车架涂一4503601-3车架涂二3606001-3小件涂装4308001-3车身涂一4006501-3注:Ni2+为环评检测结果,Zn2+污水站污泥监测结果中超标。\n喷漆废水污染指标一览表项目名称CODmg/lBOD5mg/lTPmg/lSSmg/lPH石油类mg/l车身涂二9400100------6-9老喷漆15200------6-9车架涂一------6-9车架涂二------6-9小件涂装------6-9车身涂一8600------6-9电泳废水污染指标一览表项目名称CODmg/lBOD5mg/lTPmg/lSSmg/lPH石油类mg/l车身涂二22000350老喷漆23000450车架涂一16000300车架涂二17000350小件涂装车身涂一280003303.3.各条涂装线工艺流程及排水流程图3.3.1车身涂装一工艺流程:\n车身涂装一工艺排水四道水洗预脱脂1电泳超滤一洗超滤二洗纯水三洗脱脂液一道水洗预脱脂2二道水洗表调预清洗三道水洗磷化纯水四洗烘干中涂喷漆面漆喷漆排污状况预脱脂1排放20t/周,预脱脂2排放20t/2周,脱脂液50t/2月,一道水洗,20吨/周,二道水洗66吨/周,表调液66吨/月,磷化液80t/3月,磷化水洗140t/月,电泳80t/半年,电泳水洗140t/月,中涂排水5t/月,面漆排水每月间歇排水30t/月,每半年一次性集中排放200t/半年3.3.2车身厂涂装二工艺流程\n车身涂装二工艺排水预脱脂一道水洗脱脂二道水洗表调磷化转移槽纯水洗喷淋水洗三道水洗四道水洗电泳喷淋水洗超滤水洗纯水水洗中涂喷漆室面漆喷漆室\n\n排污状况预脱脂排放15t/2周,脱脂50t/2月,一道水洗15吨/周,二道水洗50t/月,表调50t/月,磷化50t/3月,磷化水洗150吨/半月,电泳50t/半年,中涂排水5t/月,面漆排水160t/月需要进进行预处理的量:预脱脂、脱脂80t/月(最大量),表调、磷化100t/月,超滤10t/月,电泳50t/年,面漆排水160t/月。在油水分离器正常使用的情况下,脱脂槽排放周期可延长至每月排放一次,减少50吨排放量\n3.3.3老喷漆车间工艺排水脱脂二道水洗一道水洗磷化三道水洗纯水洗电泳中涂面漆室超滤一洗超滤二洗纯水洗排污状况脱脂液10t/周,一道水洗10t/周,二道水洗10t/周,磷化10t/周,三道水洗10t/每周,纯水洗10吨/每周,超滤洗,10t/月,中涂面漆20吨/月需要进进行预处理的量:预脱脂、脱脂40t/月(最大量),表调、磷化10t/月,超滤10t/月,中涂面漆20t/月无减排措施、沉淀池未说明连同方式3.7\n3.3.4小件涂装线工艺排水二次水洗热水洗预脱脂一次水洗上件预清三次水洗四次水洗水分烘干磷化表调喷淋脱脂排污方案一:以现有条件作为控制状态热水洗排放周期7天/次排4t,预脱脂排放周期4天/次排4t,脱脂排放周期15天/次排6t浓度(2%-3%),一次水洗排放周期4天/次排4t,二次水洗排放周期7天/次排4t,表调排放周期9天/次排4t(浓度0.2%-0.3%),磷化排放周期3个月/次排8t;三次水洗排放周期4天/次排4t;四次水洗排放周期7天/次排4t;小计月排放量为:脱脂液40t,一次水洗30t,二次水洗16t,表调12t,磷化排放周期3个月/次排8t,三次水洗30t,四次水洗18t.共计月排放:146t3.3.5车架涂装一工艺排水\n预脱脂脱脂三道水洗超滤二洗‘]四道水洗磷化表调一道水洗二道水洗纯水洗电泳超滤一洗去离子水洗排污状况预脱脂排放周期3次/月,每次12t脱脂液1次/3个月,每次120t,磷化液清槽次/四月,每次40吨,,表调11t/周,一道水洗1次/每周,每次11吨,二道水洗1次/每周,每次11吨,三道水洗1次/每周,每次11吨,四道水洗1次/周,每次11吨,纯水洗1次/月,每次120吨,超滤1次/半月,每次24t,电泳每年1次,每次20t\n需要进进行预处理的量:预脱脂、脱脂132t/月(最大量),表调44t/月,磷化40t/4月,超滤48t/月,电泳20t/年3.3.6车架二涂装工艺排水预脱脂脱脂一次喷淋超滤一洗二次水洗磷化表调一道水洗二道水洗三次水洗纯水洗电泳超滤二洗纯水洗排污状况\n预脱脂排放周期1次/月,每次40t,脱脂液1次/2个月,每次70t,磷化液15t/半年,表调70t/14天,一道水洗1次/每周,15吨/次,二道水洗1次/每周,11吨/次,三道水洗1次/每周,70吨/次,纯水洗1次/周,70吨/次,,超滤一洗,15t/月,每次24t,电泳1次/每年,每次15t/年需要进进行预处理的量:预脱脂、脱脂110t/月(最大量),表调、磷化15t/次,超滤15t/月,电泳15t/年\n第二章方案说明2.1进水指标参见招标单位说明2.2出水指标根据建设单位要求,本期工程出水指标应达到国标一级a标准2.3方案说明2.3.1根据建设单位要求,和现场实际情况调查,针对本项目具体水质情况,设计院认为现有工艺方案存在下列问题:1)预处理系统不到位现有工程除了车身一外,均没有设置预处理系统,这直接导致了系统末端污水处理站负荷变化大,处理难度增加,效果较差。2)污水处理厂工艺有缺陷具体表现在:(1)曝气池容积太小,按照8000m3/d的处理水量,传统的活性污泥法应该需要20小时左右的停留时间,有效容积应在6667左右,而实际有效容积只有2667m3,远远不能满足要求(2)曝气头为形式较老,曝气效率比较低。(3)对重金属和磷效果较差(4)缺杀菌装置(5)无阀滤池滤料未补充和更新,过滤效果差(6)气浮系统回流水泵流量偏小,溶气器型号不明,但从现场实际情况看,效果仅为一般。2.3.2根据以上问题,我院拟提出以下方案,供建设单位参考:1加强预处理\n比较靠近的各车间,其脱脂废液,电泳废液,喷漆废液分别收集,进入各自的调节池,调节池容积以能储存2小时的平均小时流量或最大小时流量为准(选二者中数据大者),脱脂废液先后加入破乳剂,消泡剂,进行破乳,再加入混凝剂,助凝剂,降低其COD,油含量,再经气浮或沉淀处理;电泳废水中先加入无机碱,调整器PH值,然后加入混凝剂和助凝剂,进行沉淀或过滤处理;喷漆废水中加入强氧化剂,把难降解的高分子有机物氧化成易降解的小分子有机物,然后加入混凝剂和助凝剂,进行沉淀或过滤处理。在预处理阶段,重点和难点在于各种药剂品种和加药量的选择,选择得当,可以降低去除废液中COD的30%-50%左右。本系统拟设置脱脂,电泳,喷漆预处理装置各1套,其中车架一单独设置,小件涂装和经过预处理的车身一污水直接进污水处理总站,其余(包括车身二,老喷漆,涂装面漆,车架二)废水均进入各自的预处理系统和调节池备注:由于各车间现场实际情况(包括场地和设备管道等)不明确,预处理方案及设想仅为定性考虑,等建设单位提供相关图纸资料并现场实际考察后方能确定具体的设备设施。2改进污水处理站工艺和设备,消除缺陷,提高性能,包括以下措施:(1)将工艺中的核心工艺由传统活性污泥法改为生物接触氧化法或生物滤池。活性污泥法事最古老的污水处理工艺,他的优点是处理效果最好,缺点是水力停留时间太长,一般都在18小时以上,占地面积太大,增加土建和设备费用,并存在污泥膨胀现象,对操作工人的技术要求比较高。具体到本工程,由于曝气池有效容积只有2666,停留时间只有8小时,远远达不到活性污泥法的基本要求,加上老式的曝气器氧转移效率较低,所以生化效果不好,反之,生物接触氧化池池内安装了软性半软性或球形PVC填料,利用好氧微生物和风机提供的溶解氧来分解氧化水中有机污染物,从而将其去除。在生物接触氧化池中,设置填料,采用鼓风瀑气,使充氧\n的污水以一定的速度流经填料,填料的作用是为微生物提供生长附着床,同时增加微生物的比表面积,使微生物迅速繁殖,吸附水中胶体,悬浮物和溶解物,生成稳定的生物膜,膜上的微生物在氧的参与下,对有机物进行降解去除。生物接触氧化法具有以下优点:<1>容积负荷较高,可达4KgBOD5/m3.d,单位容积的生物固体量高,占地面积小。<2>不需污泥回流系统,不存在污泥膨胀现象,运行管理方便。<3>污泥产量低,仅为活性污泥法的1/3左右,并且其排泥可直接回流到调节池所以本方案将曝气池改为生化池,并更换所有曝气器。(2)更换无阀滤池滤料(3)在无阀滤池后,增加活性炭吸附设备,提高系统对重金属和含磷有机物的处理能力。(4)增加杀菌装置,活性炭滤器由于吸附了大量有机物和各种金属离子容易滋生细菌,致使在出水中有可能细菌超标,所以在清水池上设置了二氧化氯发生器,控制排水中细菌含量。(5)更换气浮系统溶气水泵,溶气器,选择高效先进的新型溶气器(6)将调节池和沉砂池合并,改造为厌氧调节池,厌氧调节池有两个作用1)水力调节作用由于生活用水量和水质的周期性变化,生活污水的产生也是呈现周期性变化的特点,为了防止过大的瞬时冲击负荷破坏生物处理工艺中各种生物正常生存环境,导致系统崩溃,系统设置缓冲调节池,以调节水量和水质的不均衡,保证生物处理系统的核心单元正常运行,2)水解酸化作用厌氧发酵全过程分为三个阶段:第一阶段称为水解。这一阶段细菌分泌的胞外酶将多糖分解为单糖;蛋白质转化为肽和氨基酸;脂肪转化为甘油和脂肪酸。第二阶段为酸化。这一阶段产酸菌能将较高级的脂肪酸及长链脂肪酸,芳香族酸分解为醋酸和氢。\n第三阶段为甲烷化阶段。产甲烷细菌将醋酸转化为CH4和CO2,利用H2还原CO2产生CH4。以上三个过程是通过时间的推移来逐步完成的。水解酸化池是通过控制水力停留时间,利用厌氧发酵的前两个阶段使高分子有机物降解为低分子有机物,提高了污水的可生话性,利于后面的好氧处理,它不需要严格的厌氧条件,运行条件较易控制,停留时间短,投资少,占地省,对好氧处理提高去除率,减少泡沫极为有利。水解酸化还能消化水中大量悬浮物,部分取代了初沉池的作用。本工程厌氧调节池即采用水解酸化池的形式。(7)设置接种污泥提升装置设置了一座10m3容积的污泥储槽,2台污泥泵,从厂外运来的接种污泥和营养液(直接在储罐里配制)先储存在储槽里面。然后用污泥泵提升到生化池里,以减轻工人的劳动强度,改善劳动环境。(8)改进控制系统,提高自动化水平本方案在设置了完备的仪器仪表,各主要仪表均接入总控室PLC系统,具有显示记录报警功能,部分需要联动功能的单元还具有连锁控制功能,例如水池液位和下级水泵的连锁,生化池溶氧和风机的连锁,余氯表与加药泵的连锁等等,需要连锁控制的阀门均采用上阀五厂生产的电动阀门。系统大体的仪表设置位置和种类是:预处理单元进出水口,污水站总进水口均设置了流量表和在线COD速测仪,在生化池设置了氧化还原电位仪,在活性炭吸附器进出口设置流量和压力表,在总排口设流量和COD速测仪,并在沉淀池出水口设置磷表,在需要控制PH值的位置设置PH计。本工程污水处理站主要工艺流程如下:分水井→厌氧调节池→初沉池→生物接池氧化池→二沉池→气浮池→无阀滤池→活性炭过滤器→二氧化氯发生器→中水回用池→中水回用(一路)中水回用池(含磷污水)→混凝反应池→斜管沉淀池→外排预处理工艺流程分别如下:(1)脱脂废液来水→调节池→气浮装置→进污水处理站(2)电泳废液来水→调节池→混凝沉淀或过滤装置→进污水处理站\n(3)喷漆废水来水→调节池→氧化池→混凝沉淀或过滤装置→进污水处理站(4)表调磷化废液来水→调节池→混凝沉淀或过滤装置→进污水处理站2.3.3污水处理站效果序号处理单元名称CODCr(mg/l)BOD5(mg/l)NH3-N(mg/l)SS(mg/l)进水出水进水出水进水出水进水出水1厌氧调节池240016801001005040500450去除效率(%)30020102生物接触氧化池(包括初沉池)1680504100284018450280去除效率(%)707255383沉淀池5044032825.51816280196去除效率(%)20911304气浮池40320025.516.11613196118去除效率(%)5037.519405无阀滤池20013016.115.3131211883去除效率(%)3557.7306活性炭过滤器1307015.312.212108352去除效率(%)462016.7337总去除率(%)9787.88089.62.3.4各主要污水处理装置和构筑物规格尺寸(本期改造或增加)2.3.4.1厌氧调节池,将调节沉淀池与调节池合并,总有效容积约2000m3,2.3.4.2生物接触氧化池,重新扩建一座生物接触氧化池,有效容积1500m3,并改造原有曝气池,重新安装填料和曝气器,生化池有效总容积约4000m3。2.3.4.3气浮系统保持不变,仅更换2台溶气水泵和溶气器。2.3.4.4无阀滤池需更换滤料。\n2.3.4.4增加5台DN3200活性碳过滤器及其反洗水泵,放置在室内。2.3.4.4增加2套二氧化氯发生器,发生量为500g/h,2.3.5本期工程主要增加项目一览表(预处理系统除外)主要设备技术参数表序号项目参数数量价格(万元)备注单价总价1厌氧调节池体1100m3分2座0.0777钢筋混凝土结构(包括改建费用)2生物接触氧化池2200m3分2座0.07154钢筋混凝土结构(包括改建费用)3填料100mm,层高4m4000M30.01040PVC4曝气器195800套0.018钢于布气系统2套25.250.45溶气水泵Q=100m3/h,H=50m2台2.24.4不锈钢6活性炭过滤器DN32005套14.874钢衬胶7二氧化氯发生器Q=500g/h,2套22.645.2化学反应式8厂房600m21座0.1060砖混9储罐10m32个7.615.20钢衬胶10过滤器反洗水泵Q=400m3/h,H=22m2台3.26.4不锈钢11营养液提升泵Q=50m3/h,H=25m2台2.14.2不锈钢12管道阀门1批66.613测量仪表1批52.614活性炭颗粒状100M3112\n15石英砂1批9.016配电柜1批11.017控制柜1批15.0(包括PLC控制柜)18设计费4219安装调试费10420利润及税金48合计999.28万元2.3.6本期工程处理成本估算(预处理系统除外)本工程将新增设备的折旧(15年),加药费,人工和电费列入处理成本估算,其中电费缺原有资料,参考类似工程单位电耗估计为1.35元/t;人工按三班四运转考虑,共16人,工资平均为1500元/人.月;药品价格按照市场价计算,聚铝2600元/吨(在气浮系统,活性炭过滤器,斜管沉淀池,污泥浓缩池处添加)处添加,添加量为70ppm(150),PAM为21000元/吨,加药量约为6ppm(10),分别加在气浮系统,活性炭过滤器,斜管沉淀池处,计算如下:运行成本估算表序号项目总价吨水费用备注1设备折旧667.82万元(本期)0.23按15年折旧2电耗1.353聚氯280ppm(合计)0.734PAM40ppm(合计)0.845人员工资2.4万/月0.106合计3.25备注:本运行成本不包括预处理部分运行成本2.3.7工程范围本方案为承包方所承担污水处理系统的设计,车间和构筑物的土建施工,所有\n设备的供货安装和调试。承包方承担厌氧处理装置的土建工程设计、机械、水工、电气和I&C设备等的所有安装及工程调试工作。包括以下内容:·全部工程设计;·土建施工·机械设备及管道材料的安装;·设备、设施各类招牌的安装;·所有支吊架安装;·钢平台,扶梯安装:·保温、油漆的施工。业主方负责提供施工所需水、电、气和药剂等的供给。但特殊工具及材料由承包方提供。2.3.8工期安排本工程设计工期为10个月,其中设计时间贯穿整个施工阶段,土建施工16周,安装工作12周(与土建部分工作交叉进行),调试工作12周。