- 56.00 KB

- 2023-01-03 08:31:09 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

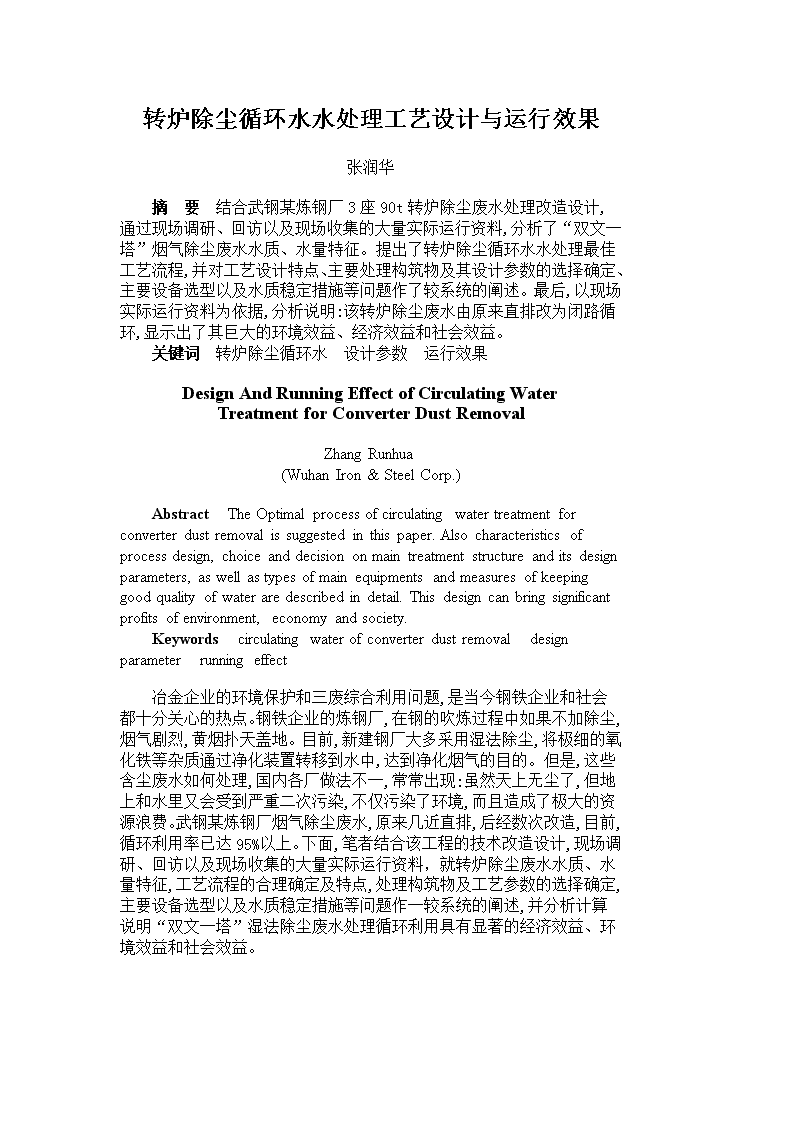

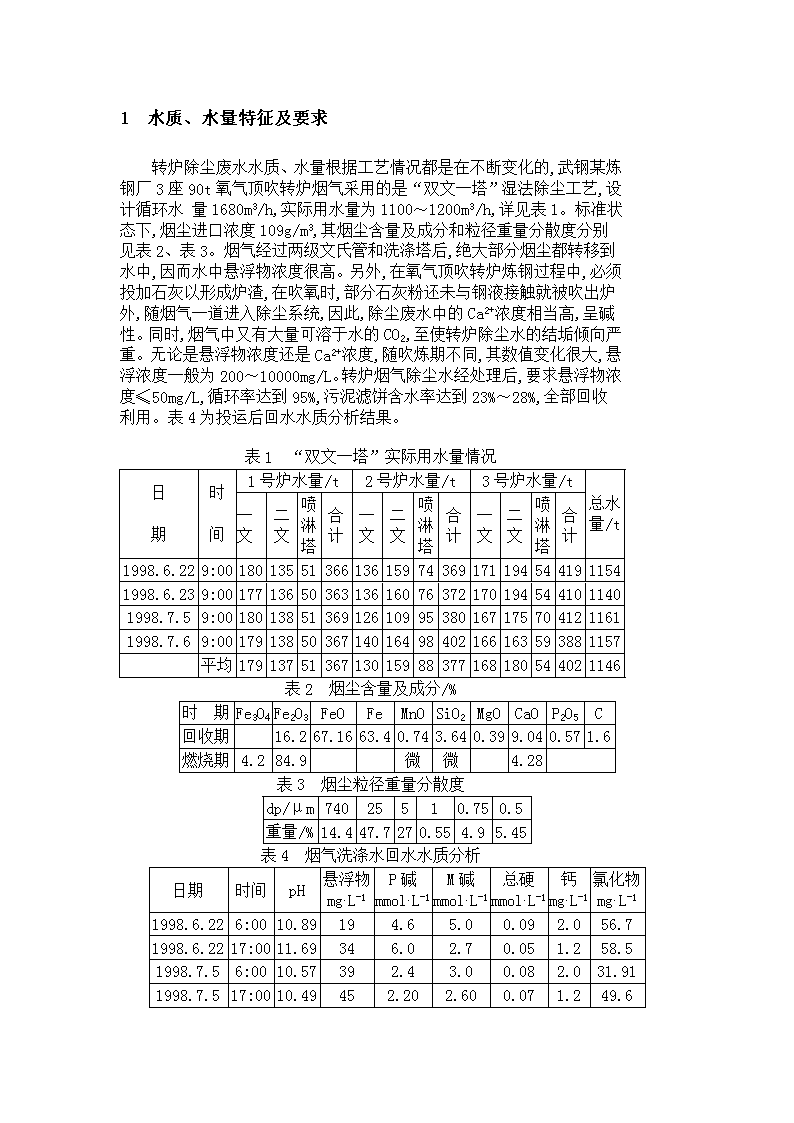

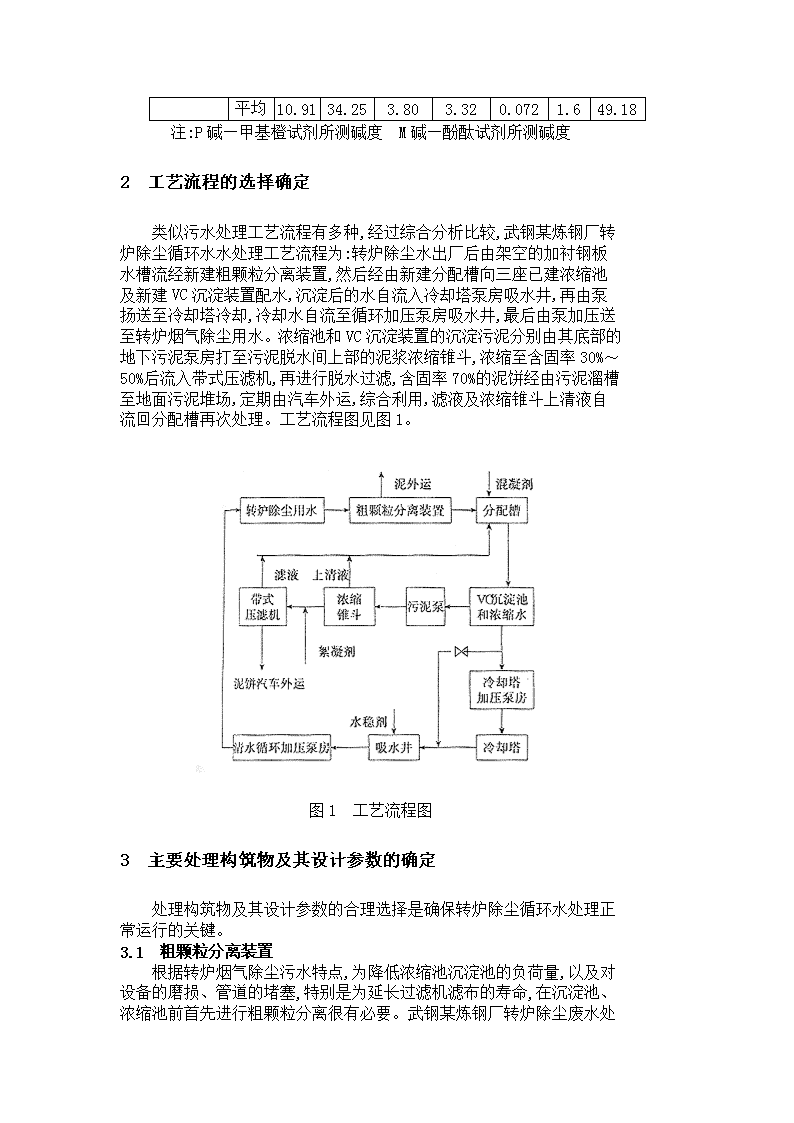

转炉除尘循环水水处理工艺设计与运行效果张润华 摘 要 结合武钢某炼钢厂3座90t转炉除尘废水处理改造设计,通过现场调研、回访以及现场收集的大量实际运行资料,分析了“双文一塔”烟气除尘废水水质、水量特征。提出了转炉除尘循环水水处理最佳工艺流程,并对工艺设计特点、主要处理构筑物及其设计参数的选择确定、主要设备选型以及水质稳定措施等问题作了较系统的阐述。最后,以现场实际运行资料为依据,分析说明:该转炉除尘废水由原来直排改为闭路循环,显示出了其巨大的环境效益、经济效益和社会效益。 关键词 转炉除尘循环水 设计参数 运行效果DesignAndRunningEffectofCirculatingWaterTreatmentforConverterDustRemovalZhangRunhua(WuhanIron&SteelCorp.) Abstract TheOptimalprocessofcirculatingwatertreatmentforconverterdustremovalissuggestedinthispaper.Alsocharacteristicsofprocessdesign,choiceanddecisiononmaintreatmentstructureanditsdesignparameters,aswellastypesofmainequipmentsandmeasuresofkeepinggoodqualityofwateraredescribedindetail.Thisdesigncanbringsignificantprofitsofenvironment,economyandsociety. Keywords circulatingwaterofconverterdustremoval designparameter runningeffect 冶金企业的环境保护和三废综合利用问题,是当今钢铁企业和社会都十分关心的热点。钢铁企业的炼钢厂,在钢的吹炼过程中如果不加除尘,烟气剧烈,黄烟扑天盖地。目前,新建钢厂大多采用湿法除尘,将极细的氧化铁等杂质通过净化装置转移到水中,达到净化烟气的目的。但是,这些含尘废水如何处理,国内各厂做法不一,常常出现:虽然天上无尘了,但地上和水里又会受到严重二次污染,不仅污染了环境,而且造成了极大的资源浪费。武钢某炼钢厂烟气除尘废水,原来几近直排,后经数次改造,目前,循环利用率已达95%以上。下面,笔者结合该工程的技术改造设计,现场调研、回访以及现场收集的大量实际运行资料,就转炉除尘废水水质、水量特征,工艺流程的合理确定及特点,处理构筑物及工艺参数的选择确定,主要设备选型以及水质稳定措施等问题作一较系统的阐述,并分析计算说明“双文一塔”湿法除尘废水处理循环利用具有显著的经济效益、环境效益和社会效益。\n1 水质、水量特征及要求 转炉除尘废水水质、水量根据工艺情况都是在不断变化的,武钢某炼钢厂3座90t氧气顶吹转炉烟气采用的是“双文一塔”湿法除尘工艺,设计循环水量1680m3/h,实际用水量为1100~1200m3/h,详见表1。标准状态下,烟尘进口浓度109g/m3,其烟尘含量及成分和粒径重量分散度分别见表2、表3。烟气经过两级文氏管和洗涤塔后,绝大部分烟尘都转移到水中,因而水中悬浮物浓度很高。另外,在氧气顶吹转炉炼钢过程中,必须投加石灰以形成炉渣,在吹氧时,部分石灰粉还未与钢液接触就被吹出炉外,随烟气一道进入除尘系统,因此,除尘废水中的Ca2+浓度相当高,呈碱性。同时,烟气中又有大量可溶于水的CO2,至使转炉除尘水的结垢倾向严重。无论是悬浮物浓度还是Ca2+浓度,随吹炼期不同,其数值变化很大,悬浮浓度一般为200~10000mg/L。转炉烟气除尘水经处理后,要求悬浮物浓度≤50mg/L,循环率达到95%,污泥滤饼含水率达到23%~28%,全部回收利用。表4为投运后回水水质分析结果。表1 “双文一塔”实际用水量情况 日期时间1号炉水量/t2号炉水量/t3号炉水量/t总水量/t一文二文喷淋塔合计一文二文喷淋塔合计一文二文喷淋塔合计1998.6.229:0018013551366136159743691711945441911541998.6.239:0017713650363136160763721701945441011401998.7.59:0018013851369126109953801671757041211611998.7.69:001791385036714016498402166163593881157 平均1791375136713015988377168180544021146表2 烟尘含量及成分/%时 期Fe3O4Fe2O3FeOFeMnOSiO2MgOCaOP2O5C回收期 16.267.1663.40.743.640.399.040.571.6燃烧期4.284.9 微微 4.28表3 烟尘粒径重量分散度dp/μm74025510.750.5重量/%14.447.7270.554.95.45表4 烟气洗涤水回水水质分析日期时间pH悬浮物mg.L-1P碱mmol.L-1M碱mmol.L-1总硬mmol.L-1钙mg.L-1氯化物mg.L-11998.6.226:0010.89194.65.00.092.056.71998.6.2217:0011.69346.02.70.051.258.51998.7.56:0010.57392.43.00.082.031.911998.7.517:0010.49452.202.600.071.249.6\n 平均10.9134.253.803.320.0721.649.18注:P碱—甲基橙试剂所测碱度 M碱—酚酞试剂所测碱度2 工艺流程的选择确定 类似污水处理工艺流程有多种,经过综合分析比较,武钢某炼钢厂转炉除尘循环水水处理工艺流程为:转炉除尘水出厂后由架空的加衬钢板水槽流经新建粗颗粒分离装置,然后经由新建分配槽向三座已建浓缩池及新建VC沉淀装置配水,沉淀后的水自流入冷却塔泵房吸水井,再由泵扬送至冷却塔冷却,冷却水自流至循环加压泵房吸水井,最后由泵加压送至转炉烟气除尘用水。浓缩池和VC沉淀装置的沉淀污泥分别由其底部的地下污泥泵房打至污泥脱水间上部的泥浆浓缩锥斗,浓缩至含固率30%~50%后流入带式压滤机,再进行脱水过滤,含固率70%的泥饼经由污泥溜槽至地面污泥堆场,定期由汽车外运,综合利用,滤液及浓缩锥斗上清液自流回分配槽再次处理。工艺流程图见图1。图1 工艺流程图3 主要处理构筑物及其设计参数的确定 处理构筑物及其设计参数的合理选择是确保转炉除尘循环水处理正常运行的关键。3.1 粗颗粒分离装置\n 根据转炉烟气除尘污水特点,为降低浓缩池沉淀池的负荷量,以及对设备的磨损、管道的堵塞,特别是为延长过滤机滤布的寿命,在沉淀池、浓缩池前首先进行粗颗粒分离很有必要。武钢某炼钢厂转炉除尘废水处理,设有粗颗粒分离装置两套,并联运行,它由分离槽、分离机和卸料装置三部分组成,转炉除尘废水经分配槽流出后成2个方向进入分离槽,分离槽是一个上部为圆筒形、下部为圆锥形的钢筋混凝土结构,由于水在粗颗粒分离槽内主要确保停留时间的条件,让粗颗粒自然沉淀,因此没有考虑污水在槽内呈旋流方向流动,它的出水是通过槽的四周锯齿形溢流堰流入分离槽外围的环形水道。具体设计参数:分离槽圆筒体有效直径5.3m、有效深度1.0m、圆锥体锥形角度53°、槽内正常运行时停留时间为2分钟、最高负荷时为1.33min;螺旋输送机安装总长度15840mm,有效长度12600mm、螺旋体外径600mm、中心轴直径377mm、螺旋叶片间距为200mm、轴与水平设计夹角25°(实际安装调整为22°)、螺旋转速4.6r/min、输送机输送装置装机功率N=4kW;钢制卸料斗上口尺寸2000mm×800mm、下口尺寸520mm×520mm、电动卸料阀520mm×520mm×650mm。3.2 沉淀池 经粗颗粒分离装置处理后的污水,需进一步沉淀,根据现场实际和污水特点,武钢某炼钢厂转炉除尘废水处理设有一座VC沉淀装置和三座浓缩池,它们的具体设计参数为: 周边辊轮传动式浓缩池:一座,内直径24m,深度3.7m,沉淀面积452m2,处理能力150m3/h,耙架每转时间12.7min,轨道中心圆直径4.36m,减速机中心距250mm,速比106,电机功率7.5kW;中心传动式浓缩池:二座,内直径20m,深度4.407m,池底面积314m2,倾斜板水平投影面积1400m2,倾斜板安装倾角60°,垂直高度1.5m,处理能力310t/h.座,耙架每转时间14.7min,传动电机功率4.2kW,提升电机功率2.2kW,提耙高度0.4m,提耙速度109.2mm/min;VC沉淀装置:14格,12格运行,2格备用,外型尺寸长×宽×深=22.80m×22.76m×7m,处理能力1120m3/h,表面负荷4m3/m2.h,填料直径25mm,倾斜角度55°,出水水质浓度≤50mg/L。 3座浓缩池的沉淀污泥由位于其下部的地下污泥泵房内的6台ZBC100—80—250污泥泵送往高位浓缩锥斗,每个浓缩池设2台泥浆泵,1用1备。VC沉淀装置的沉淀污泥由螺旋输泥机输出,经渣浆泵送高位浓缩锥斗,螺旋输泥机共14台,直径30mm,输入功率4kW,渣浆泵14台,Q=13.68~37.44m3/h,H=31.7~27.2m。 为提高沉淀效果,转炉除尘废水进入沉淀池前要投加絮凝剂。武钢某炼钢厂转炉除尘废水投加的是聚丙酰胺(阴离子)和另一种阳离子,其投加量分别为7t/a和6t/a,投加点为新建的分配槽,由计量泵定量投加。3.3 冷却塔 为保证烟气净化冷却效果,一般均设置冷却设施,当烟气冷却要求不严,循环系统的补充水温较低,使循环水温能够平衡的情况下,也可不设冷却设施,武钢某炼钢厂转炉除尘废水处理设有4.7冷却塔3座,间断运行,上冷却塔加压泵房内设有3台10sh-9A型和1台250S—39A型加压泵,其参数:Q=320~576m3/h,H=25~35.5m,N=55kW,3用1备。3.4 清水循环加压泵房\n 清水加压泵站应考虑同时工作的炉子座数,炉子分期投产或单独运行的需要。一般1台炉子配1台水泵,同时应设1台或2台备用泵。武钢某炼钢厂转炉除尘循环水处理加压泵房内设有5台10SA—6型水泵,3用2备,具体参数:Q=540~720m3/h,H=94~89m,N=250kW。3.5 污泥脱水 污泥脱水装置有真空、板框、带式等脱水机,根据转炉污泥特点,目前采用较多的为带式压滤机,它工作的整个过程主要分为絮凝、给料、重力脱水、低压脱水、高压脱水、滤饼剥离,网带清洗再生等过程,循环连续作业。武钢某炼钢厂转炉污泥采用的是CPF—2000型带式压滤机,其单台处理能力(干固含量)2.5~3.5t/(m.h),泥饼含水率≤30%,主机电耗5.5kW。4台,3用1备,设有自动调偏和变频调速传动装置。在污泥进入带式压滤机前,投加絮凝剂聚丙烯酰胺,使其物理性能发生变化—变为絮凝团和游离水,武钢某炼钢厂转炉污泥聚丙烯酰胺由计量泵定量投加,投加量为32t/a,聚丙烯酰胺的浓度为1%。4 水质稳定措施 一般情况下,补水硬度较低(武钢补水Ca2+硬度3.51~5.88°dH,总硬度6.3~5.88°dH)。经絮凝沉淀后的回水悬浮物浓度也已较低,发生自然沉淀的可能性很小,但由于蒸发浓缩以及石灰溶解,导致水中盐类浓度增加,系统发生结垢及垢下腐蚀的可能性很大,因而需对回水进行水质稳定处理。水质稳定剂的种类国内各厂不一,特别是其投加量需由实验和现场运行后确定。投加过少,在运行过程中,由于自身水解和悬浮物的吸附,水质稳定剂会逐渐消耗,从而减弱其缓蚀阻垢性能;也不宜过多,因为水质稳定剂和絮凝剂二者相互制约,前者起分散作用,后者起絮凝作用,水稳剂的存在会削弱絮凝效果,而絮凝过程又会加速水稳剂的消耗,因此,合理选择确定水稳剂的种类和投加量是确保系统正常运行的关键之一。武钢某炼钢厂转炉除尘循环水经过多年摸索得出如下经验:当回水中P碱+M碱<5mmol/L或钙>10mg/L,总硬>0.3mmol/L应考虑向清水泵房吸水井投加碳酸钠,一般情况下,每3h投加100kg,年投加量250t/a。5 效益分析 转炉除尘废水处理循环利用在保护环境,节约资源等方面,经过生产实践检验,已显示出其巨大优越性。下面以武钢某炼钢厂转炉除尘废水处理由直流改为闭路循环的实际运行资料为基础,对其效益进行分析对比。5.1 具有显著的环境效益 避免了对水体的热污染和水质污染,免交很可观的排污费,同时,也减少了对水资源费的交纳,保护了环境,合理地利用了水资源。 按有关规定转炉排水需交纳排污费0.08元/t,转炉用水收取水资源费0.02元/t,因此,闭路循环系统较直流系统年少交排污费和水资源费共计1680×24×350×0.08+1680×24×350×0.02=+=123.65(万元/a)5.2 节水效果显著\n 闭路循环系统除了渗漏、蒸发等以外,无其它水损失,按5%计,则年补充水量为1680×5%×24×350=70.56(万t/a),根据现场实际调查,这部分水并没有直接补充到处理后的净水系统中去,而是用于带式压滤机的冲洗,冲洗水又回到系统中再次处理,作为整个系统的补充用水。实际上处理完回水作为转炉烟气除尘之用还是有富裕的。 冲洗水为工业生产水,按0.1元/t计,烟气除尘水为工业净化水,按0.21元/t计,则年节约新水费用1680×24×350×0.21-×0.1=296.351万元/a。5.3 污泥回收、合理利用资源 污泥全部回收利用,年回收污泥量4.6万t/a,按武钢内自售价格50元/t,则年创经济效益4.6×50=230万元/a。5.4 增加电费和药剂费 按现场实际运行资料统计,由直流改为闭路循环后,年增加电耗费用143万元/a。同时,增加了药剂费,聚丙烯酰胺按2400元/t,阴离子按20000元/t,纯碱Na2CO3按1500元/t,则改为闭路循环后,年增加电费和药剂费共计+(7+23)×2400+6×20000+250×1500=201.86万元/a。5.5 社会效益显著 从实际运行情况看,直流改循环后,可满足某炼钢厂的正常生产,并从根本上改善了厂容环境,受到上级主管部门一致好评,污水不再外排,保护了自然水体不受污染,排水干管不致因污泥含量多而造成堵塞,大大减少了排水管网的维护维修费用,因此,其社会效益是巨大而无法估量的。联系人:张润华,工程师,武汉市()武汉钢铁集团公司设计研究院动力室作者单位:武汉钢铁集团公司