- 162.04 KB

- 2022-12-06 09:21:04 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

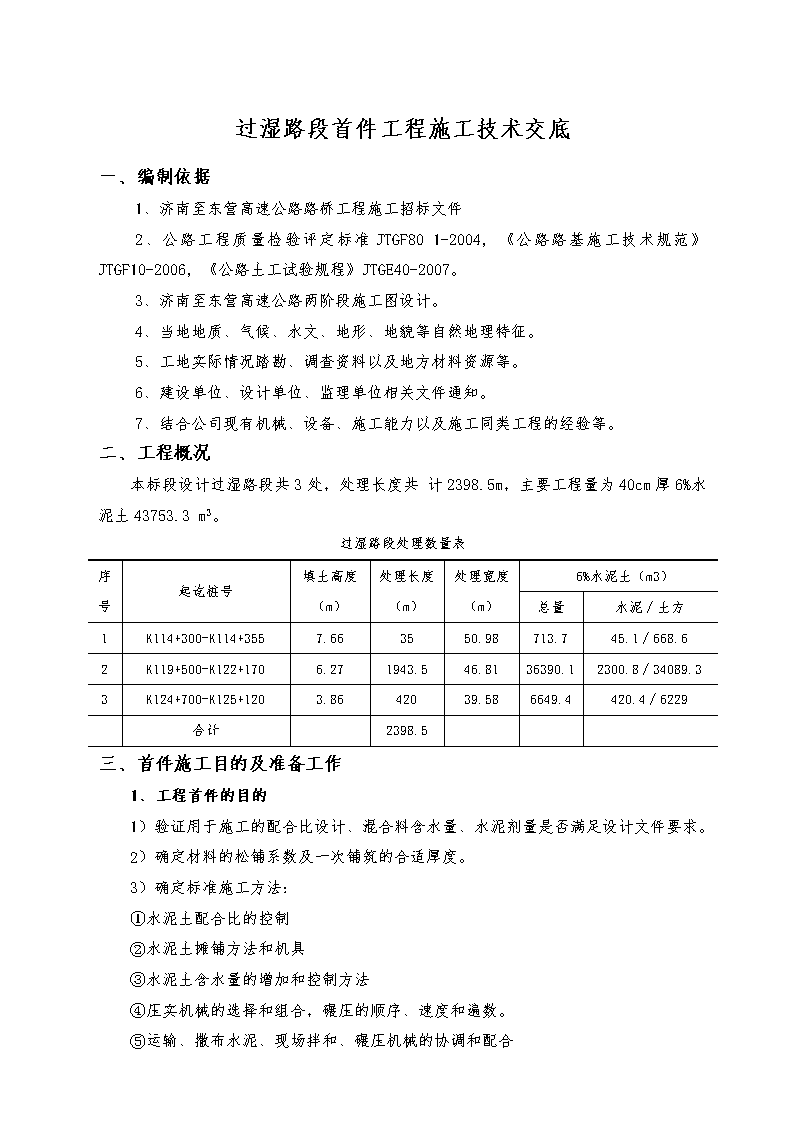

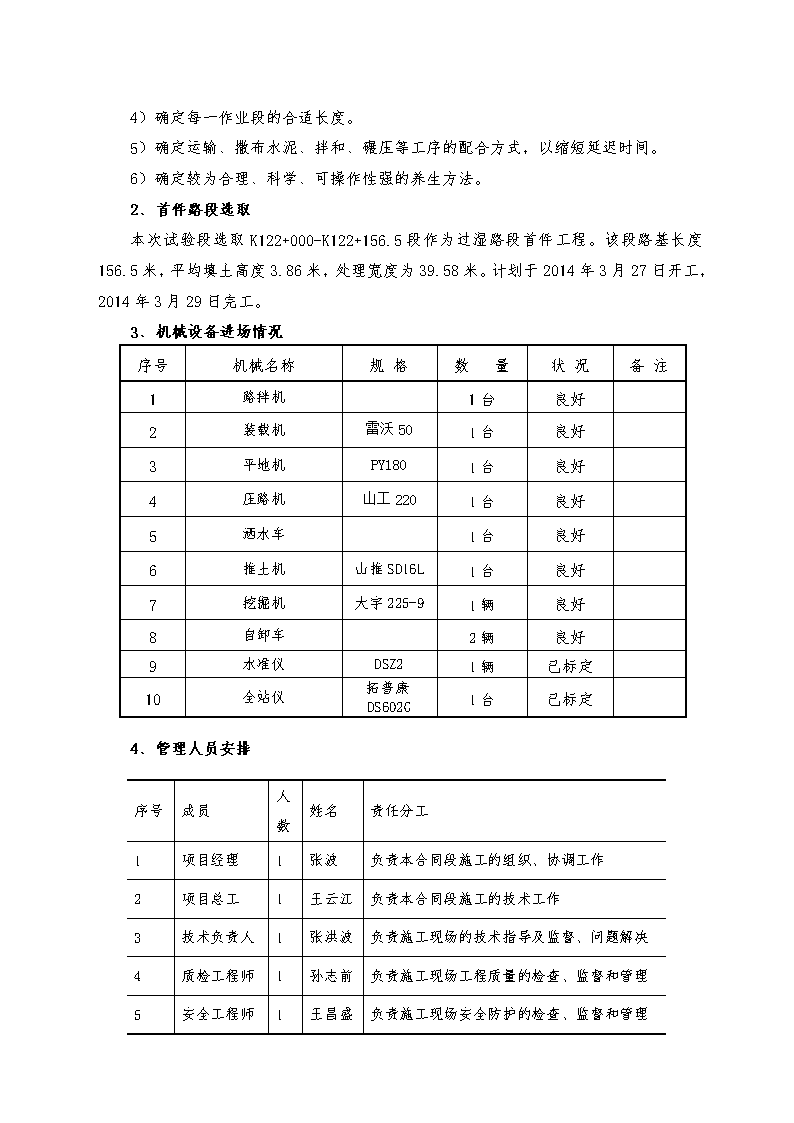

济南至东营高速公路工程施表101工程技术交底表承包人:青岛公路建设集团有限公司标段:十四监理人:山东菏泽通达交通工程监理有限公司编号:工程名称路基工程施工时间2014年3月桩号及部位K122+000-K122+156.5工程项目过湿路段技术∧设计∨要求1、工程概况见施工技术交底2、施工准备见施工技术交底3、施工工艺方法见施工技术交底4、质量控制及检验见施工技术交底5、安全措施及要求见安全技术交底质量标准1.《山东省高速公路施工标准化指南》2.《公路工程施工技术规范》3.《公路工程质量检验评定标准》JTGF80/1-2004导线点、水准点闭合情况及其它:导线点、水准点已复测闭合,驻地办、总监办已批复,成果见附表交底人接收人技术负责人交底时间\n过湿路段首件工程施工技术交底一、编制依据1、济南至东营高速公路路桥工程施工招标文件2、公路工程质量检验评定标准JTGF801-2004,《公路路基施工技术规范》JTGF10-2006,《公路土工试验规程》JTGE40-2007。3、济南至东营高速公路两阶段施工图设计。4、当地地质、气候、水文、地形、地貌等自然地理特征。5、工地实际情况踏勘、调查资料以及地方材料资源等。6、建设单位、设计单位、监理单位相关文件通知。7、结合公司现有机械、设备、施工能力以及施工同类工程的经验等。二、工程概况本标段设计过湿路段共3处,处理长度共计2398.5m,主要工程量为40cm厚6%水泥土43753.3m3。过湿路段处理数量表序号起讫桩号填土高度(m)处理长度(m)处理宽度(m) 6%水泥土(m3)总量水泥/土方1K114+300-K114+3557.663550.98713.745.1/668.62K119+500-K122+1706.271943.546.8136390.12300.8/34089.33K124+700-K125+1203.8642039.586649.4420.4/6229 合计 2398.5 三、首件施工目的及准备工作1、工程首件的目的1)验证用于施工的配合比设计、混合料含水量、水泥剂量是否满足设计文件要求。2)确定材料的松铺系数及一次铺筑的合适厚度。3)确定标准施工方法:①水泥土配合比的控制②水泥土摊铺方法和机具③水泥土含水量的增加和控制方法④压实机械的选择和组合,碾压的顺序、速度和遍数。⑤运输、撒布水泥、现场拌和、碾压机械的协调和配合\n4)确定每一作业段的合适长度。5)确定运输、撒布水泥、拌和、碾压等工序的配合方式,以缩短延迟时间。6)确定较为合理、科学、可操作性强的养生方法。2、首件路段选取本次试验段选取K122+000-K122+156.5段作为过湿路段首件工程。该段路基长度156.5米,平均填土高度3.86米,处理宽度为39.58米。计划于2014年3月27日开工,2014年3月29日完工。3、机械设备进场情况序号机械名称规格数量状况备注1路拌机1台良好2装载机雷沃501台良好3平地机PY1801台良好4压路机山工2201台良好5洒水车1台良好6推土机山推SD16L1台良好7挖掘机大宇225-91辆良好8自卸车2辆良好9水准仪DSZ21辆已标定10全站仪拓普康DS602G1台已标定4、管理人员安排序号成员人数姓名责任分工1项目经理1张波负责本合同段施工的组织、协调工作2项目总工1王云江负责本合同段施工的技术工作3技术负责人1张洪波负责施工现场的技术指导及监督、问题解决4质检工程师1孙志前负责施工现场工程质量的检查、监督和管理5安全工程师1王昌盛负责施工现场安全防护的检查、监督和管理\n6试验人员1朱传波负责施工现场试验数据的确定并旁站监督指导7测量人员1陈新负责施工现场坐标放样及高程测量工作5、施工前期准备水泥土水泥采用青龙山P.C32.5级水泥,经检测:3天抗折强度平均4.2MPa,抗压22.2Mpa,初凝时间为237min,终凝时间为350min,安定性合格。水泥土配合比采用6%水泥剂量配比进行,用重型击实试验法确定混合料的最佳含水量和最大干密度结果如下:最佳含水量15.2%,最大干密度1.738g/cm3。工地实际采用的水泥剂量比室内试验确定的剂量增加1.0%进行控制(路拌法)。四、施工方案1、水泥土施工工艺流程图准备下承层养生碾压整形加水并湿拌拌和(干拌)摆放和摊铺水泥整平和轻压洒水闷料备料、摊铺土施工放样接缝和调头处的处理路拌法施工水泥土施工工艺流程图2、过湿路段地基处理设计图3、施工工艺\n3.1准备下承层水泥土的下承层表面应平整、坚实,清表压实后的路基表面检测指标均符合规范的要求。3.2施工放样在下承层上恢复中线,每20m设一桩,并在路肩边缘外设指示桩。在两侧指示桩上用明显标记标出水泥土层边缘的设计高。3.3上土①取土场取土前,先将树木、草皮和杂土清除干净。②装车时,应控制每车料的数量基本相等。③在同一土场供土的路段内,由远到近将土按计算距离卸置于下承层表面。卸土距离应严格掌握,避免有的路段土不够或过多。④土在下承层上的堆置时间不应过长。运送土只宜比摊铺土工序提前1d-2d⑤该段网格拟采用10×11m,从中桩向两边划分,用白石灰标出。每个标准网格面积为110m2,自卸汽车(10m3)每网格倒三车,非标准网格按实际面积控制填土方量。3.4摊铺土①摊铺土应在摊铺水泥的前一天完成。②将土均匀地摊铺在预定的宽度上,表面力求平整。③摊土过程中,应将砖块、超尺寸颗粒及其他杂物拣除。④除洒水车外,严禁其他车辆在土层上通行。3.5洒水闷料①对已整平的土含水量进行检测,先在土层上洒水闷料。洒水应均匀,防止出现局部水分过多的现象,闷料时间为一夜。②洒水车不在洒水段内停留和调头。3.6整平和轻压对摊铺后的土层整平后,用压路机静压1遍,使其表面平整,并有一定的密实度。3.7摆放和摊铺水泥①计算材料用量根据水泥土层的宽度、厚度及预定的干密度,计算路段需要的干燥土的数量。根据料场填土的含水量和所用运料车辆的吨位,计算水泥剂量,计算每一平方米水泥处治土需要的水泥用量,并确定水泥摆放的纵横间距。本标段40cm厚度的6%水泥土进行两层铺筑,20cm厚采用2米*2.5\n米方格,每方格2袋水泥,用人工进行撒布水泥,施工员进行现场监督保证撒布水泥均匀,并及时报验。②洒上白灰方格,按每格2袋来摆放水泥。③将水泥当日直接送到摊铺路段,卸在做标记的地点,并检查有无遗漏和多余。运水泥的车应有防雨设备。④用刮板将水泥均匀摊开,并注意使每袋水泥的摊铺面积相等。水泥摊铺完后,表面应没有空白位置,也没有水泥过分集中的地点。3.8拌和(干拌)采用专用路拌机进行拌和并设专人跟随路拌机,随时检查拌和深度并配合路拌机操作员调整拌和深度。拌和深度应达处治层底并侵入下承层5-10mm,以利上下层粘结,拌和两遍。整个拌和过程应在1小时内完成。3.9加水并湿拌①在上述拌和过程结束时,如果混合料的含水量不足,用喷管式洒水车补充洒水。水车起洒处和另一端调头处都应超出拌和段2m以上。洒水车不在正进行拌和以及当天计划拌和的路段上调头和停留,以防局部水量过大。②洒水后,应再次进行拌和,使水分在混合料中分布均匀。路拌机应紧跟在洒水车后面进行拌和,减少水分流失。③洒水及拌和过程中,应及时检查混合料的含水量。含水量宜略大于最佳值。对于中粒土,宜较最佳含水量大0.5%-1.0%。④在洒水拌和过程中,配合人工拣出超尺寸颗粒,消除粗细颗粒“窝”以及局部过分潮湿或过分干燥之处。⑤混合料拌和均匀后应色泽一致,没有灰条、灰团和花面,即无明显粗细集料离析现象,且水分合适和均匀。3.10整形:整个整形过程应在1小时内完成。①混合料拌和均匀后,先用履带车稳压一遍,再用平地机初步整形。平地机由外侧向路中心进行刮平。②用压路机将整形面快速静压一遍,以暴露潜在的不平整,对于局部低洼处,应用齿耙将其表层5cm以上耙松,并用新拌的混合料进行找平。③测量人员检测此时的松铺高程,确定松铺系数,根据实测的松铺高程,确定纵横断面的标高,并设置标记。再用平地机进行整形,之后开始碾压,在碾压结束之前,用平地机再终平一次,使其纵向顺适,。终平应仔细进行,必须将局部高出部分刮除并扫出路外;对于局部低洼之处,不再进行找补。\n④应特别注意接缝必须顺适平整。整形过程中,严禁任何车辆通行,并保持无明显的粗细集料离析现象。3.11碾压:碾压在水泥初凝前完成。①根据路宽、压路机的轮宽和轮距的不同,制订的碾压方案,应使各部分碾压到的次数尽量相同,路面的两侧应多压2-3遍。②整形后,检测混合料的含水量,当混合料的含水量比最佳含水量大1%时,应立即用压路机在结构层全宽内进行碾压。直线和不设超高的平曲线段,由边侧向路中心碾压。③压路机的碾压速度,头两遍采用1.5-1.7km/h,以后采用2.0-2.5km/h。④碾压方式:先用振动压路机静压一遍,然后用振动式压路机重振碾压,从重振碾压第二遍后检测压实度,记录压实度达到规范要求时的碾压遍数,最后用振动压路机静压一遍,碾压完成后达到表面光洁,无轮迹。⑤碾压时注意慢起动,慢制动,防止出现拥包、起皮。接头处应将压路机的后轮超过接缝位置,碾压过程中试验人员与技术人员全程旁站。每一轮碾压轮迹与上一轮迹重叠1/3轮宽,压实后结构层表面应平整、无轮迹、隆起、裂缝或松散材料。⑥静压时,压路机的主动轮在前方,做到慢起动,空档停车,起动后起振,停车前停振,避免了急转弯和急刹车现象。严禁压路机在已完成的或正在碾压的路段上调头或急刹车,应保证处治土层表面不受破坏。⑦碾压过程中,水泥处治土的表面应始终保持湿润,如水分蒸发过快,应及时补撒少量的水,但严禁洒大水碾压。3.12接缝施工横缝处理:碾压结束后,两端用3m直尺检测平整度,对于平整度最大间隙大于5mm的部位全部划线人工切除并清扫干净,为下次施工做好准备。3.13养生碾压完成后立即进行养生,养生时间7d。养生方法采用覆盖土工布后洒水养护,整个养生期都使处治土层保持湿润状态,养生期间封闭交通。五、质量验收标准水泥土实测项目项次检查项目规定值或允许偏差检测方法和频率1压实度≥90灌砂法:每1000m2\n至少检测2点2纵断高程(mm)+10,-15水准仪:每200m测4个断面3宽度不小于设计值米尺:每200m测4处4平整度(mm)153m直尺:每200m测2处*10尺5横坡(%)±0.3水准仪:每200m测4个断面6强度符合设计要求 六、质量控制重点1、选择符合施工要求的水泥本路段水泥土水泥采用P.C32.5级水泥,经检测:3天抗折强度平均4.2MPa,抗压22.2Mpa,初凝时间为237min,终凝时间为350min,安定性合格。2、水泥剂量在通常的水泥剂量范围时,水泥土抗压强度随水泥剂量的增加而增加。但是为了减少开裂,应在满足强度要求的条件下尽量控制水泥用量。为了使拌合均匀,保证路基水泥土的质量,水泥剂量不宜少于6%。3、含水量控制水泥土混合料需要有足够的水,以满足水泥水化的需要和压实的需要。如果压实时水分少,养生又得不到保证,则水泥土的强度会受到很大影响。因此,在施工中对混合料含水量应高出最佳含水量0.5%~1%,这样即可满足水泥水化需要,也可弥补摊铺、碾压过程中水分的损失。4、拌合均匀的控制水泥必须均匀的分布在混合料中,才能充分发挥水泥的作用,否则将出现水泥多的地方出现裂缝,而水泥少的地方强度不够。5、控制交通、重视养生对已完成的水泥土路段,应及时养生,使水泥在养生的情况下得到充分水化。同时养生使结构处于潮湿状态,可以减少水泥处治土裂纹。在养生期不开放交通,只准许洒水车控速通行洒水。