- 56.50 KB

- 2022-12-05 17:30:37 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

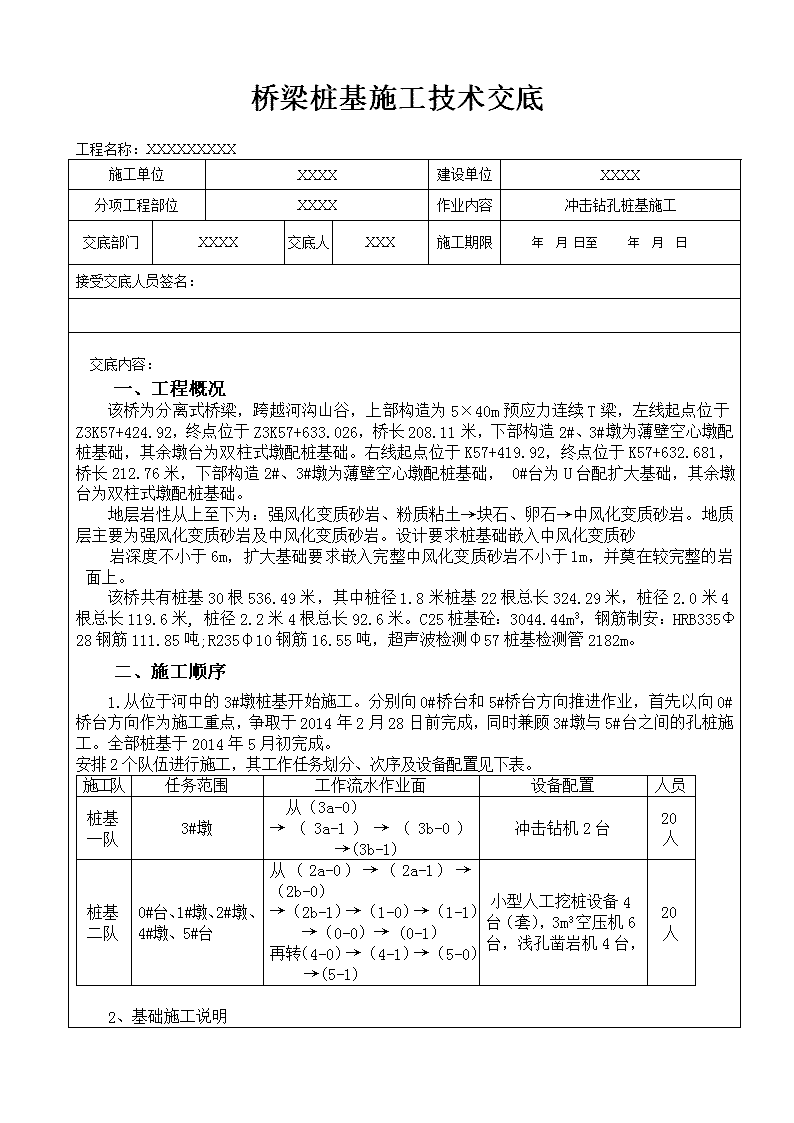

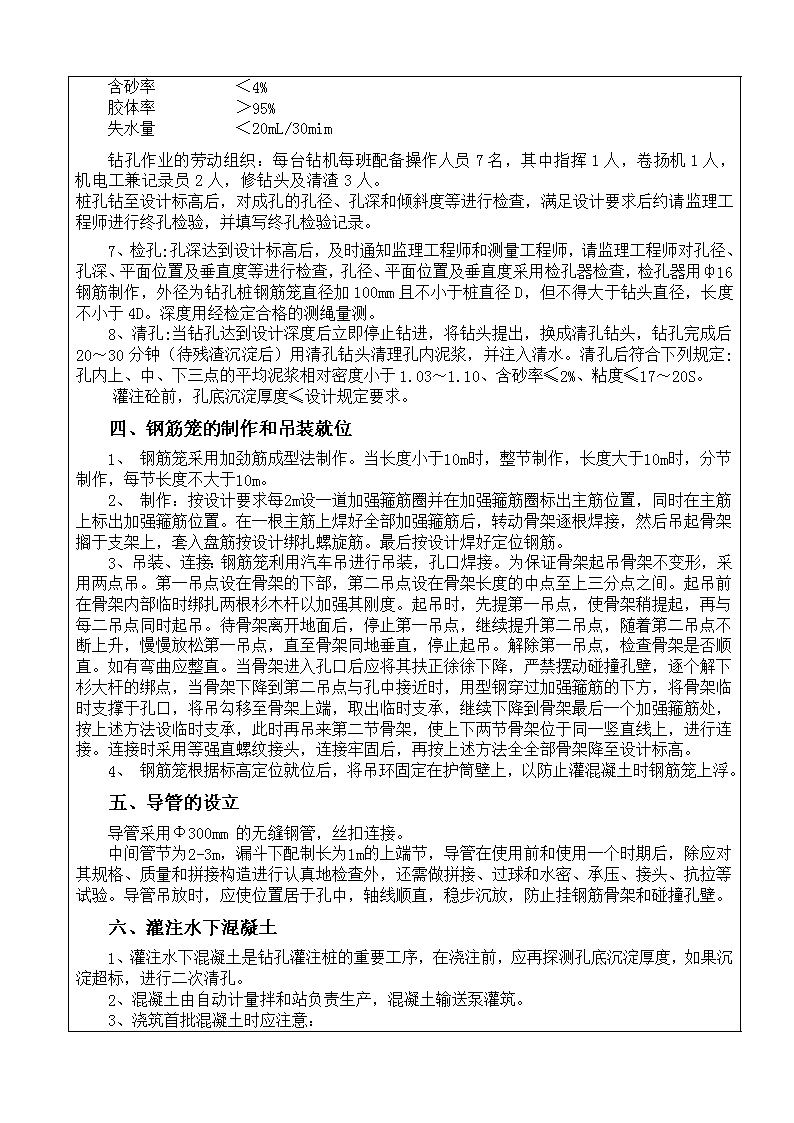

桥梁桩基施工技术交底工程名称:XXXXXXXXX施工单位XXXX建设单位XXXX分项工程部位XXXX作业内容冲击钻孔桩基施工交底部门XXXX交底人XXX施工期限年月日至年月日接受交底人员签名:交底内容:一、工程概况该桥为分离式桥梁,跨越河沟山谷,上部构造为5×40m预应力连续T梁,左线起点位于Z3K57+424.92,终点位于Z3K57+633.026,桥长208.11米,下部构造2#、3#墩为薄壁空心墩配桩基础,其余墩台为双柱式墩配桩基础。右线起点位于K57+419.92,终点位于K57+632.681,桥长212.76米,下部构造2#、3#墩为薄壁空心墩配桩基础,0#台为U台配扩大基础,其余墩台为双柱式墩配桩基础。地层岩性从上至下为:强风化变质砂岩、粉质粘土→块石、卵石→中风化变质砂岩。地质层主要为强风化变质砂岩及中风化变质砂岩。设计要求桩基础嵌入中风化变质砂岩深度不小于6m,扩大基础要求嵌入完整中风化变质砂岩不小于1m,并奠在较完整的岩面上。该桥共有桩基30根536.49米,其中桩径1.8米桩基22根总长324.29米,桩径2.0米4根总长119.6米,桩径2.2米4根总长92.6米。C25桩基砼:3044.44m3,钢筋制安:HRB335Φ28钢筋111.85吨;R235φ10钢筋16.55吨,超声波检测φ57桩基检测管2182m。二、施工顺序1.从位于河中的3#墩桩基开始施工。分别向0#桥台和5#桥台方向推进作业,首先以向0#桥台方向作为施工重点,争取于2014年2月28日前完成,同时兼顾3#墩与5#台之间的孔桩施工。全部桩基于2014年5月初完成。安排2个队伍进行施工,其工作任务划分、次序及设备配置见下表。施工队任务范围工作流水作业面设备配置人员桩基一队3#墩从(3a-0)→(3a-1)→(3b-0)→(3b-1)冲击钻机2台20人桩基二队0#台、1#墩、2#墩、4#墩、5#台从(2a-0)→(2a-1)→(2b-0)→(2b-1)→(1-0)→(1-1)→(0-0)→(0-1)再转(4-0)→(4-1)→(5-0)→(5-1)小型人工挖桩设备4台(套),3m3空压机6台,浅孔凿岩机4台,20人2、基础施工说明\na.每队同时开工两个桩,一个桥墩2个桩孔同时开工,桩基一队16根桩,施工工期为60天,桩基二队14根桩,施工工期为180天。b.桩基一队优先开工,接着桩基二队开工。施工便道和施工平台完成后,再施工1#~0#,4#~5#桥墩台桩基。各队任务视情况可适当调剂;c.桩基除河岸、河中桩基采用冲击钻成孔外均用人工挖桩成孔。d、由基础一队承担冲击钻孔施工,基础二队只进行挖孔施工。三、施工操作工艺1、冲击钻成孔灌注桩施工工艺程序是:场地平整→桩位放线,开挖浆池、浆沟→护筒埋设→钻机就位,孔位校正→冲击造孔,泥浆循环,清除废浆、泥渣,清孔换浆→终孔验收→下钢筋笼和钢导管→灌注水下混凝土→成桩养护。2、施工场地准备:施工前修建必要的临时道路满足钻机进场,同时在河中位置筑岛围堰,并平整、压实,以便于钻机进场施工。3、测量放线:先对施工图上提供的坐标进行复核,经反复计算核实,核实后报送监理工程师审查,经审查无误才进行桩位的放样,所有桩基放样采用全站仪坐标法放样,经监理工程师复测合格后才进行下道工序施工。4、埋设护筒:本段桩基位于河中和河岸上,对场地进行开挖填筑,构筑施工平台,施工平台高出最高施工水位1.5m。护筒采用挖埋法埋设,并对护筒底部四周所填粘质土分层夯实埋设。护筒用4mm厚的钢板制作,其内径大于桩径400mm。护筒的底部埋置到地表以下3.0m,护筒顶比钻孔平台高出0.3m或水面1.0~2.0m,有承压水时,高出承压水2m以上。护筒埋设用采用加压并辅以筒内除土的施工方法进行,埋设准确、稳定,护筒中心与桩位中心的偏差不大于30mm,倾斜度不大于1%,保证钻机沿着桩位垂直方向顺利工作。护筒埋设完毕后,再次对桩位进行复核,以防发生扰动,同时放好护桩,在护筒上作好标记,以便于在钻孔过程中进行过程控制。5、钻机就位:钻机中心对准桩中心,并与钻架上的起吊滑轮在同一铅垂线上。钻机定位后,底座安放平整,稳固,确保在钻进中不发生倾斜和位移。在钻头锥顶和提升钢丝绳之间设置保证钻头自转向的装置,保证钻进中钻具的平稳及钻孔质量。6、钻孔:钻机定位,对中准确并经监理工程师检查合格后即开始钻孔,并随时检查孔径,孔深和垂直度。开始钻孔时,应稍提钻头,在护筒内低冲程打浆,并开动泥浆泵进行循环,待泥浆均匀后方开始钻进。进尺要适当控制,对护筒底部,应低档慢速钻进,使底脚处有较坚固的泥皮护壁。如护筒底土质松软出现漏浆时,可提起钻头,向孔内倒入粘土块,再用小冲程制浆,使胶泥挤入孔壁堵住漏浆空隙,稳住泥浆后继续钻进。钻至护筒底部以下1m后,则可按土质情况以正常速度钻进。钻进过程中应经常注意土层变化,每进尺2m或在土层变化处应捞取渣样,判断土层,记入钻孔记录表并与地质柱状图核对。操作人员必须认真贯彻执行岗位责任制,随时填写钻孔施工记录,交接班时应详细交待本班钻进情况及下一班需注意的事项。钻孔过程中要保持孔内有1.5m~2.0m的水头高度,并要防止扳手、管钳等金属工具或其它异物掉落孔内,损坏钻机钻头。钻进作业必须保持连续性,升降锥头时要平稳,不得碰撞护筒或孔壁。钻孔泥浆采用的优质粘土在泥浆池内制备,泥浆池容积为8m3。并设容积为6m3的沉淀池二个,串联并用。造浆用的粘土应符合下列技术要求:胶体率不低于95%含砂率不大于4%造浆率不低于0.006m3/kg~0.008m3/kg泥浆性能指标应符合下列技术要求:泥浆相对密度1.25漏斗粘度28S\n含砂率<4%胶体率>95%失水量<20mL/30mim钻孔作业的劳动组织:每台钻机每班配备操作人员7名,其中指挥1人,卷扬机1人,机电工兼记录员2人,修钻头及清渣3人。桩孔钻至设计标高后,对成孔的孔径、孔深和倾斜度等进行检查,满足设计要求后约请监理工程师进行终孔检验,并填写终孔检验记录。7、检孔:孔深达到设计标高后,及时通知监理工程师和测量工程师,请监理工程师对孔径、孔深、平面位置及垂直度等进行检查,孔径、平面位置及垂直度采用检孔器检查,检孔器用ф16钢筋制作,外径为钻孔桩钢筋笼直径加100mm且不小于桩直径D,但不得大于钻头直径,长度不小于4D。深度用经检定合格的测绳量测。8、清孔:当钻孔达到设计深度后立即停止钻进,将钻头提出,换成清孔钻头,钻孔完成后20~30分钟(待残渣沉淀后)用清孔钻头清理孔内泥浆,并注入清水。清孔后符合下列规定:孔内上、中、下三点的平均泥浆相对密度小于1.03~1.10、含砂率≤2%、粘度≤17~20S。灌注砼前,孔底沉淀厚度≤设计规定要求。四、钢筋笼的制作和吊装就位1、钢筋笼采用加劲筋成型法制作。当长度小于10m时,整节制作,长度大于10m时,分节制作,每节长度不大于10m。2、制作:按设计要求每2m设一道加强箍筋圈并在加强箍筋圈标出主筋位置,同时在主筋上标出加强箍筋位置。在一根主筋上焊好全部加强箍筋后,转动骨架逐根焊接,然后吊起骨架搁于支架上,套入盘筋按设计绑扎螺旋筋。最后按设计焊好定位钢筋。3、吊装、连接:钢筋笼利用汽车吊进行吊装,孔口焊接。为保证骨架起吊骨架不变形,采用两点吊。第一吊点设在骨架的下部,第二吊点设在骨架长度的中点至上三分点之间。起吊前在骨架内部临时绑扎两根杉木杆以加强其刚度。起吊时,先提第一吊点,使骨架稍提起,再与每二吊点同时起吊。待骨架离开地面后,停止第一吊点,继续提升第二吊点,随着第二吊点不断上升,慢慢放松第一吊点,直至骨架同地垂直,停止起吊。解除第一吊点,检查骨架是否顺直。如有弯曲应整直。当骨架进入孔口后应将其扶正徐徐下降,严禁摆动碰撞孔壁,逐个解下杉大杆的绑点,当骨架下降到第二吊点与孔中接近时,用型钢穿过加强箍筋的下方,将骨架临时支撑于孔口,将吊勾移至骨架上端,取出临时支承,继续下降到骨架最后一个加强箍筋处,按上述方法设临时支承,此时再吊来第二节骨架,使上下两节骨架位于同一竖直线上,进行连接。连接时采用等强直螺纹接头,连接牢固后,再按上述方法全全部骨架降至设计标高。4、钢筋笼根据标高定位就位后,将吊环固定在护筒壁上,以防止灌混凝土时钢筋笼上浮。五、导管的设立导管采用Φ300mm的无缝钢管,丝扣连接。中间管节为2-3m,漏斗下配制长为1m的上端节,导管在使用前和使用一个时期后,除应对其规格、质量和拼接构造进行认真地检查外,还需做拼接、过球和水密、承压、接头、抗拉等试验。导管吊放时,应使位置居于孔中,轴线顺直,稳步沉放,防止挂钢筋骨架和碰撞孔壁。六、灌注水下混凝土1、灌注水下混凝土是钻孔灌注桩的重要工序,在浇注前,应再探测孔底沉淀厚度,如果沉淀超标,进行二次清孔。2、混凝土由自动计量拌和站负责生产,混凝土输送泵灌筑。3、浇筑首批混凝土时应注意:\n导管下口孔底的距离一般为20-40cm;首次灌注混凝土量要提前计算,确保导管埋入混凝土的深度不小于1.0;首批混凝土灌入后,立即测探孔内混凝土面高度,计算出导管埋置深度,如符合要求再进行正常浇筑。4、浇注开始后要连续有节奏地进行,尽可能缩短拆除导管的时间;当导管内混凝土不满时,应徐徐浇注,防止在导管内造成高压空气囊,压漏导管。5、在浇筑过程中,应保持孔内水头,防止坍孔,同时保持导管出口在混凝土中的标准埋深。6、为确保桩顶质量,混凝土浇注时应高出设计桩顶以上0.5~1.0m。七、桩身检测桩基施工完后,按招标文件的要求在监理工程师在场的情况下,对每一根钻孔桩采用小应变检测法进行检测。合格后方可进行下道工序的施工。八、施工注意事项1、冲击钻具应注意必须连接牢固,总重量不得超过钻机或卷扬机使用说明书规定的重量,钢丝绳不得超负荷使用,以免发生意外事故。2、下钻时应注意先将钻头垂直吊稳后,再导正下入孔内。进入孔内后,不得松刹车,高速下放。提钻时应先缓慢提数米,未遇阻力后,再按正常速度提升。如发现有阻力,应将钻具下放,使钻头转动方向后再提,不得强行提拉。3、钻进中,当发现塌孔、扁孔、斜孔时,应及时处理。发现缩颈时,应经常提动钻具,修护孔壁,每次冲击时间不宜过长,以防卡钻。4、整个成孔过程中,应注意始终保持孔内液面比地下水位高1.5~2.0m,以液柱的静压和渗压保持孔壁稳定。\n