- 53.50 KB

- 2022-12-05 17:30:34 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

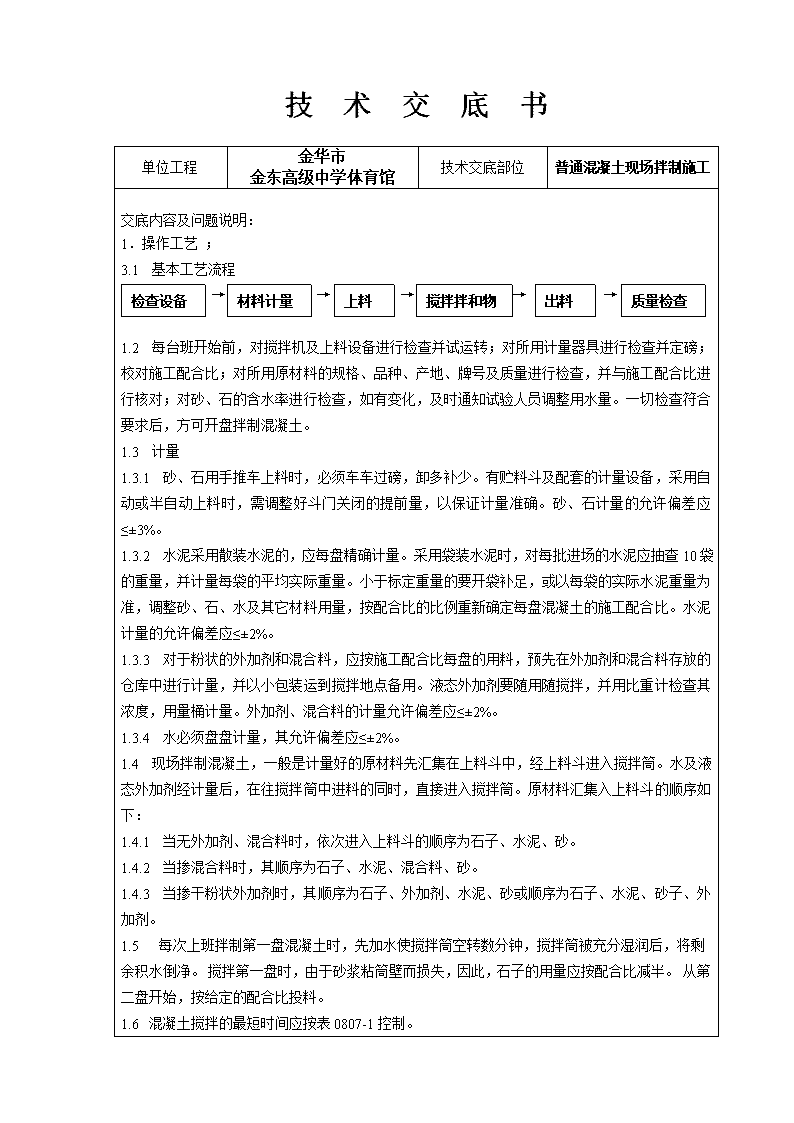

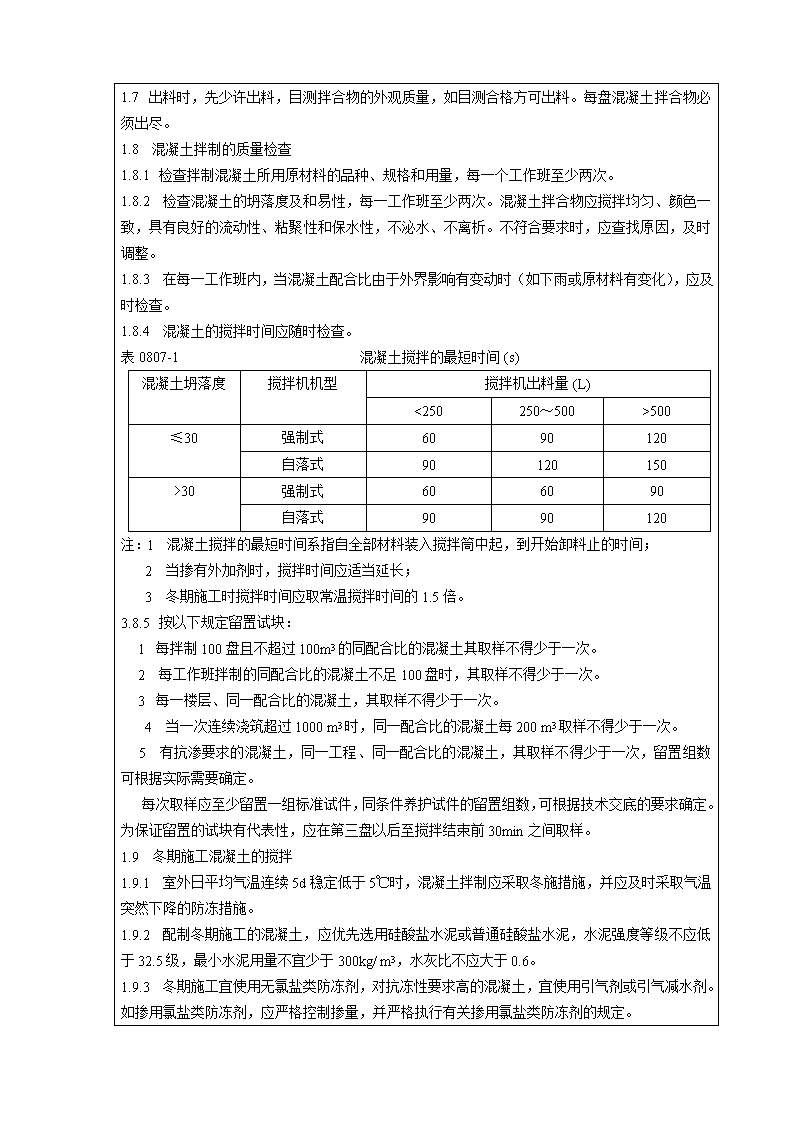

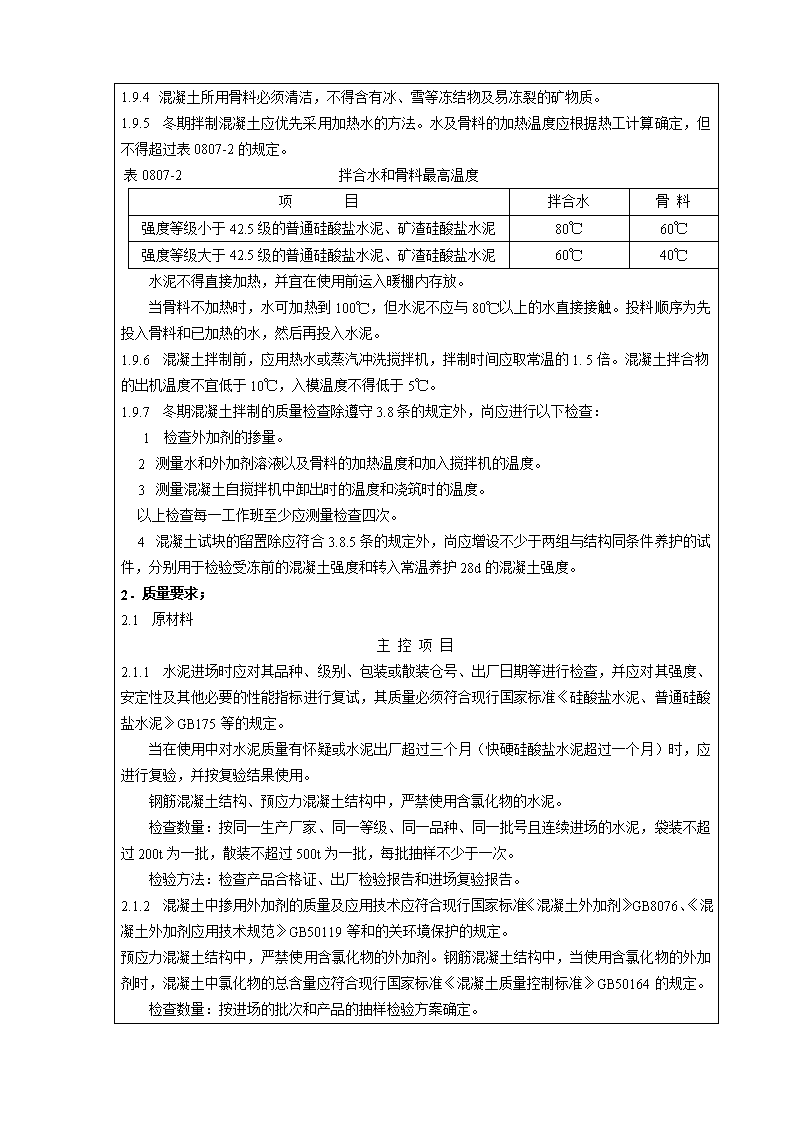

技术交底书单位工程金华市金东高级中学体育馆技术交底部位普通混凝土现场拌制施工交底内容及问题说明:1.操作工艺;3.1 基本工艺流程材料计量上料搅拌拌和物出料质量检查检查设备→→→→→1.2 每台班开始前,对搅拌机及上料设备进行检查并试运转;对所用计量器具进行检查并定磅;校对施工配合比;对所用原材料的规格、品种、产地、牌号及质量进行检查,并与施工配合比进行核对;对砂、石的含水率进行检查,如有变化,及时通知试验人员调整用水量。一切检查符合要求后,方可开盘拌制混凝土。1.3 计量1.3.1 砂、石用手推车上料时,必须车车过磅,卸多补少。有贮料斗及配套的计量设备,采用自动或半自动上料时,需调整好斗门关闭的提前量,以保证计量准确。砂、石计量的允许偏差应≤±3%。1.3.2 水泥采用散装水泥的,应每盘精确计量。采用袋装水泥时,对每批进场的水泥应抽查10袋的重量,并计量每袋的平均实际重量。小于标定重量的要开袋补足,或以每袋的实际水泥重量为准,调整砂、石、水及其它材料用量,按配合比的比例重新确定每盘混凝土的施工配合比。水泥计量的允许偏差应≤±2%。1.3.3 对于粉状的外加剂和混合料,应按施工配合比每盘的用料,预先在外加剂和混合料存放的仓库中进行计量,并以小包装运到搅拌地点备用。液态外加剂要随用随搅拌,并用比重计检查其浓度,用量桶计量。外加剂、混合料的计量允许偏差应≤±2%。1.3.4 水必须盘盘计量,其允许偏差应≤±2%。1.4 现场拌制混凝土,一般是计量好的原材料先汇集在上料斗中,经上料斗进入搅拌筒。水及液态外加剂经计量后,在往搅拌筒中进料的同时,直接进入搅拌筒。原材料汇集入上料斗的顺序如下:1.4.1 当无外加剂、混合料时,依次进入上料斗的顺序为石子、水泥、砂。1.4.2 当掺混合料时,其顺序为石子、水泥、混合料、砂。1.4.3 当掺干粉状外加剂时,其顺序为石子、外加剂、水泥、砂或顺序为石子、水泥、砂子、外加剂。1.5 每次上班拌制第一盘混凝土时,先加水使搅拌筒空转数分钟,搅拌筒被充分湿润后,将剩余积水倒净。 搅拌第一盘时,由于砂浆粘筒壁而损失,因此,石子的用量应按配合比减半。 从第二盘开始,按给定的配合比投料。1.6 混凝土搅拌的最短时间应按表0807-1控制。\n1.7 出料时,先少许出料,目测拌合物的外观质量,如目测合格方可出料。每盘混凝土拌合物必须出尽。1.8 混凝土拌制的质量检查1.8.1 检查拌制混凝土所用原材料的品种、规格和用量,每一个工作班至少两次。1.8.2 检查混凝土的坍落度及和易性,每一工作班至少两次。混凝土拌合物应搅拌均匀、颜色一致,具有良好的流动性、粘聚性和保水性,不泌水、不离析。不符合要求时,应查找原因,及时调整。1.8.3 在每一工作班内,当混凝土配合比由于外界影响有变动时(如下雨或原材料有变化),应及时检查。1.8.4 混凝土的搅拌时间应随时检查。表0807-1混凝土搅拌的最短时间 (s) 混凝土坍落度搅拌机机型搅拌机出料量 (L)<250250~500>500≤30强制式6090120自落式90120150>30强制式606090自落式9090120注:l混凝土搅拌的最短时间系指自全部材料装入搅拌筒中起,到开始卸料止的时间; 2当掺有外加剂时,搅拌时间应适当延长; 3冬期施工时搅拌时间应取常温搅拌时间的1.5倍。3.8.5 按以下规定留置试块: 1 每拌制100盘且不超过100m3的同配合比的混凝土其取样不得少于一次。 2 每工作班拌制的同配合比的混凝土不足100盘时,其取样不得少于一次。 3 每一楼层、同一配合比的混凝土,其取样不得少于一次。4当一次连续浇筑超过1000m3时,同一配合比的混凝土每200m3取样不得少于一次。 5 有抗渗要求的混凝土,同一工程、同一配合比的混凝土,其取样不得少于一次,留置组数可根据实际需要确定。 每次取样应至少留置一组标准试件,同条件养护试件的留置组数,可根据技术交底的要求确定。为保证留置的试块有代表性,应在第三盘以后至搅拌结束前30min之间取样。1.9 冬期施工混凝土的搅拌1.9.1 室外日平均气温连续5d稳定低于5℃时,混凝土拌制应采取冬施措施,并应及时采取气温突然下降的防冻措施。1.9.2 配制冬期施工的混凝土,应优先选用硅酸盐水泥或普通硅酸盐水泥,水泥强度等级不应低于32.5级,最小水泥用量不宜少于300kg/m3,水灰比不应大于0.6。1.9.3 冬期施工宜使用无氯盐类防冻剂,对抗冻性要求高的混凝土,宜使用引气剂或引气减水剂。如掺用氯盐类防冻剂,应严格控制掺量,并严格执行有关掺用氯盐类防冻剂的规定。\n1.9.4 混凝土所用骨料必须清洁,不得含有冰、雪等冻结物及易冻裂的矿物质。1.9.5 冬期拌制混凝土应优先采用加热水的方法。水及骨料的加热温度应根据热工计算确定,但不得超过表0807-2的规定。 表0807-2 拌合水和骨料最高温度 项 目拌合水骨 料强度等级小于42.5级的普通硅酸盐水泥、矿渣硅酸盐水泥80℃60℃强度等级大于42.5级的普通硅酸盐水泥、矿渣硅酸盐水泥60℃40℃水泥不得直接加热,并宜在使用前运入暖棚内存放。 当骨料不加热时,水可加热到100℃,但水泥不应与80℃以上的水直接接触。投料顺序为先投入骨料和已加热的水,然后再投入水泥。1.9.6 混凝土拌制前,应用热水或蒸汽冲洗搅拌机,拌制时间应取常温的1. 5倍。混凝土拌合物的出机温度不宜低于10℃,入模温度不得低于5℃。1.9.7 冬期混凝土拌制的质量检查除遵守3.8条的规定外,尚应进行以下检查:1 检查外加剂的掺量。 2 测量水和外加剂溶液以及骨料的加热温度和加入搅拌机的温度。 3 测量混凝土自搅拌机中卸出时的温度和浇筑时的温度。 以上检查每一工作班至少应测量检查四次。 4 混凝土试块的留置除应符合3.8.5条的规定外,尚应增设不少于两组与结构同条件养护的试件,分别用于检验受冻前的混凝土强度和转入常温养护28d的混凝土强度。2.质量要求;2.1原材料主控项目2.1.1水泥进场时应对其品种、级别、包装或散装仓号、出厂日期等进行检查,并应对其强度、安定性及其他必要的性能指标进行复试,其质量必须符合现行国家标准《硅酸盐水泥、普通硅酸盐水泥》GB175等的规定。当在使用中对水泥质量有怀疑或水泥出厂超过三个月(快硬硅酸盐水泥超过一个月)时,应进行复验,并按复验结果使用。钢筋混凝土结构、预应力混凝土结构中,严禁使用含氯化物的水泥。检查数量:按同一生产厂家、同一等级、同一品种、同一批号且连续进场的水泥,袋装不超过200t为一批,散装不超过500t为一批,每批抽样不少于一次。检验方法:检查产品合格证、出厂检验报告和进场复验报告。2.1.2 混凝土中掺用外加剂的质量及应用技术应符合现行国家标准《混凝土外加剂》GB8076、《混凝土外加剂应用技术规范》GB50119等和的关环境保护的规定。预应力混凝土结构中,严禁使用含氯化物的外加剂。钢筋混凝土结构中,当使用含氯化物的外加剂时,混凝土中氯化物的总含量应符合现行国家标准《混凝土质量控制标准》GB50164的规定。检查数量:按进场的批次和产品的抽样检验方案确定。\n 检验方法:检查产品合格证、出厂检验报告和进场复验报告。2.1.3混凝土中氯化物和碱的总含量应符合现行国家标准《混凝土结构设计规范》GB50010和设计的要求。 检验方法:检查原材料试验报告和氯化物、碱的总含量计算书。一般项目2.1.4混凝土中掺用矿物掺合料的质量应符合现行国家标准《用于水泥和混凝土中的粉煤灰》GB1596等的规定。矿物掺合料的掺量应通过试验确定。检验数量:按进场的批次和产品的抽样检验方案确定。检验方法:检查出厂合格证和进场复验报告。2.1.5普通混凝土所用的粗、细骨料的质量应符合国家现行标准《普通混凝土用碎石或卵石质量标准及检验方法》JGJ53、《普通混凝土用砂质量标准及检验方法》JGJ52的规定。检查数量:按进场的批次和产品的抽样检验方案确定。检验方法:检查进场复验报告。2.1.6拌制混凝土宜采用饮用水;当采用其他水源时,水质应符合国家现行标准《混凝土拌合用水标准》JGJ63的规定。检验数量:同一水源检查不应少于一次。检验方法:检查水质试验报告。2.2配合比设计主控项目2.2.1混凝土应按国家现行标准《普通混凝土配合比设计规程》JGJ55的有关规定,根据混凝土强度等级、耐久性和工作性等要求进行配合比设计。对有特殊要求的混凝土,其配合比设计尚应符合国家现行有关标准的专门规定。检验方法:检查配合比设计资料。一般项目2.2.2首次使用的混凝土配合比应进行开盘鉴定,其工作性应满足设计配合比的要求,开始生产时应至少留置一组标准养护试件,作为验证配合比的依据。检验方法:检查开盘鉴定资料和试件强度试验报告。2.2.3混凝土拌制前,应测定砂、石含水率并根据测试结果调整材料用量,提出施工配合比。检验数量:每工作班检查一次。检验方法:检查含水率测试结果和施工配合比通知单。3质量注意事项3.1 混凝土强度不足或强度不均匀,强度离差大,是常发生的质量问题,是影响结构安全的质量问题。防止这一质量问题需要综合治理,除了在混凝土运输、浇筑、养护等各个环节要严格控制外,在混凝土拌制阶段要特别注意。要控制好各种原材料的质量。要认真执行配合比,严格原材料的配料计量。3.2 \n混凝土裂缝是常发生的质量问题。造成的原因很多。在拌制阶段,如果砂、石含泥量大、用水量大、使用过期水泥或水泥用量过多等,都可能造成混凝土收缩裂缝。因此在拌制阶段,仍要严格控制好原材料的质量,认真执行配合比,严格计量。3.3 混凝土拌合物和易性差,坍落度不符合要求。造成这类质量问题原因是多方面的。其中水灰比影响最大;第二是石子的级配差,针、片状颗粒含量过多;第三是搅拌时间过短或太长等。解决的办法应从以上三方面着手。3.4 冬期施工混凝土易发生冻害。解决的办法是认真执行冬施的有关规定,在拌制阶段注意骨料及水的加热温度,保证混凝厂的出机温度。3.5 要注意水泥、外加剂、混合料的存放保管。水泥应有水泥库,防止雨淋和受潮;出厂超过三个月的水泥(快硬水泥超过一个月)应复试。外加剂、混合料要防止受潮和变质,要分规格、品种分别存放,以防止错用。4安全环保注意事项4.1合理投料,减少水泥飞扬改善工作环境;搅拌台上操作人员应戴口罩,搬运水泥工人应戴口罩和手套。4.2搅拌机及其配套的设备应运转灵活、安全可靠;电源及配电系统符合要求,安全可靠;搅拌机应由专人操作,中途发生故障,应立即切断电源进行修理;运转时不得将铁锹伸入搅拌筒内卸料,其外露装置应加保护罩。防止触电、机具伤害等事故的发生。4.3每次搅拌混凝土结束后,需及时清洗搅拌机。清洗搅拌机所产生的废水,需经现场沉淀池沉淀后才能排入市政管网。4.4在拌制混凝土时,应注意节约用水、用电;在清洗搅拌机时,应注意节约用水。技术交底提要1.操作工艺;2.质量要求;3.成品保护事项;4.安全注意事项等。受交人员签名交底地点:交底人:交底时间:年月日