- 67.50 KB

- 2022-12-05 17:30:32 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

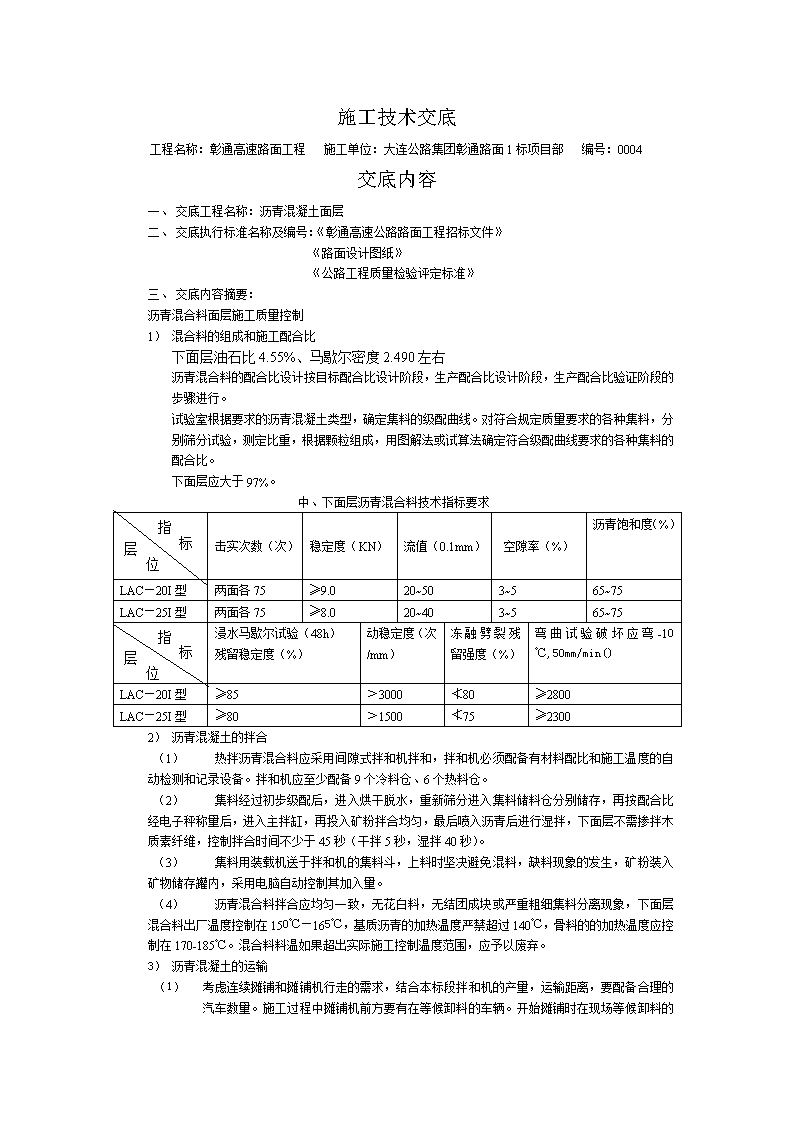

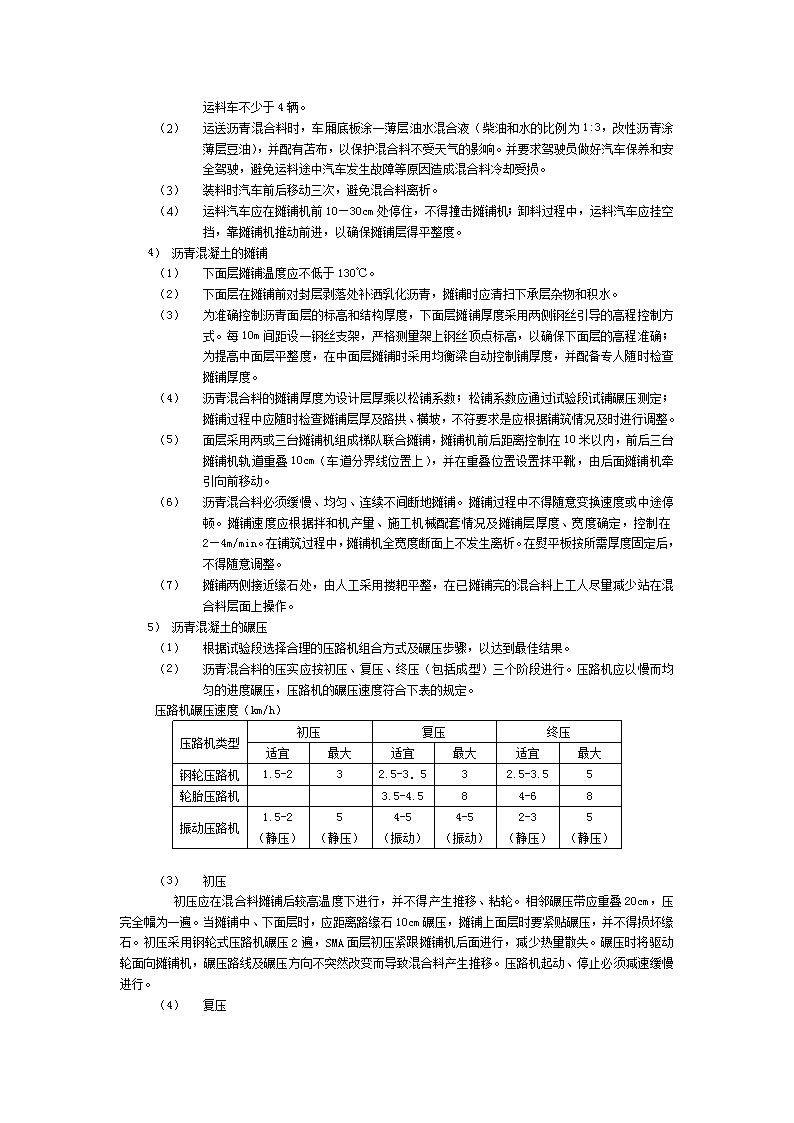

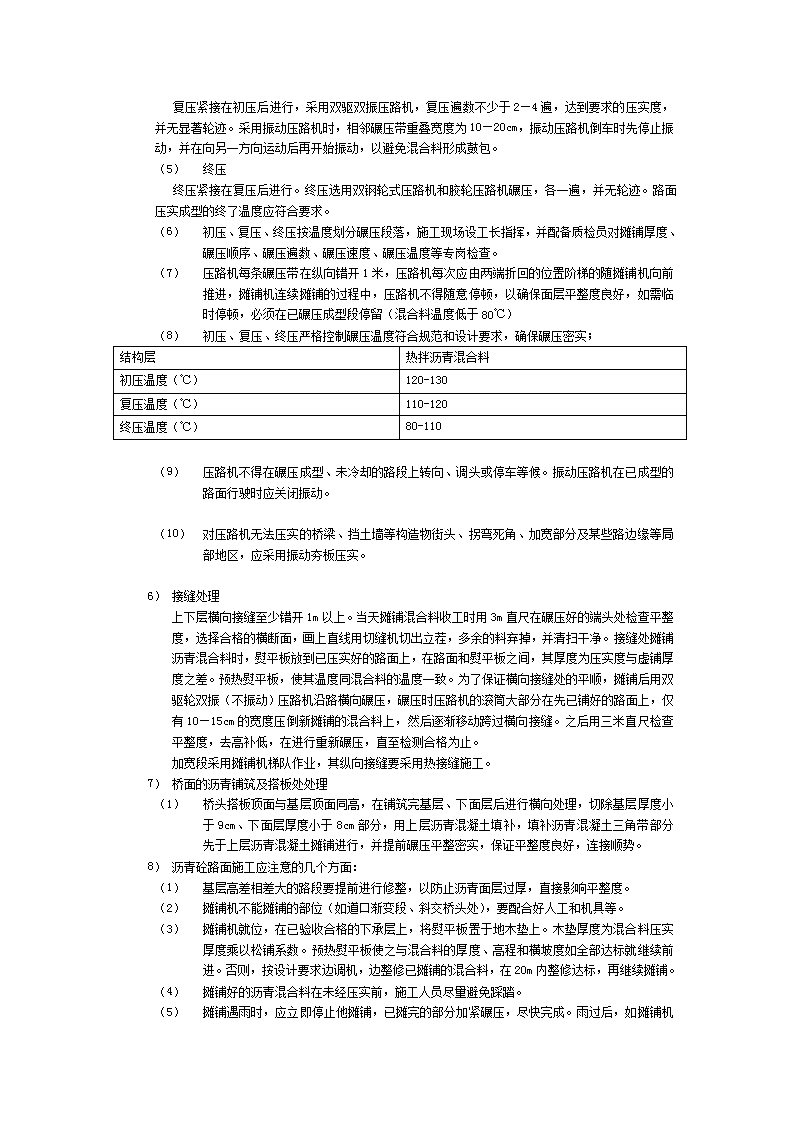

施工技术交底工程名称:彰通高速路面工程施工单位:大连公路集团彰通路面1标项目部编号:0004交底内容一、交底工程名称:沥青混凝土面层二、交底执行标准名称及编号:《彰通高速公路路面工程招标文件》《路面设计图纸》《公路工程质量检验评定标准》三、交底内容摘要:沥青混合料面层施工质量控制1)混合料的组成和施工配合比下面层油石比4.55%、马歇尔密度2.490左右沥青混合料的配合比设计按目标配合比设计阶段,生产配合比设计阶段,生产配合比验证阶段的步骤进行。试验室根据要求的沥青混凝土类型,确定集料的级配曲线。对符合规定质量要求的各种集料,分别筛分试验,测定比重,根据颗粒组成,用图解法或试算法确定符合级配曲线要求的各种集料的配合比。下面层应大于97%。中、下面层沥青混合料技术指标要求位层标指击实次数(次)稳定度(KN)流值(0.1mm)空隙率(%)沥青饱和度(%)LAC—20I型两面各75≥9.020~503~565~75LAC—25I型两面各75≥8.020~403~565~75位层标指浸水马歇尔试验(48h)残留稳定度(%)动稳定度(次/mm)冻融劈裂残留强度(%)弯曲试验破坏应弯-10℃,50mm/min()LAC—20I型≥85﹥3000≮80≥2800LAC—25I型≥80﹥1500≮75≥23002)沥青混凝土的拌合(1)热拌沥青混合料应采用间隙式拌和机拌和,拌和机必须配备有材料配比和施工温度的自动检测和记录设备。拌和机应至少配备9个冷料仓、6个热料仓。(2)集料经过初步级配后,进入烘干脱水,重新筛分进入集料储料仓分别储存,再按配合比经电子秤称量后,进入主拌缸,再投入矿粉拌合均匀,最后喷入沥青后进行湿拌,下面层不需掺拌木质素纤维,控制拌合时间不少于45秒(干拌5秒,湿拌40秒)。(3)集料用装载机送于拌和机的集料斗,上料时坚决避免混料,缺料现象的发生,矿粉装入矿物储存罐内,采用电脑自动控制其加入量。(4)沥青混合料拌合应均匀一致,无花白料,无结团成块或严重粗细集料分离现象,下面层混合料出厂温度控制在150℃—165℃,基质沥青的加热温度严禁超过140℃,骨料的的加热温度应控制在170-185℃。混合料料温如果超出实际施工控制温度范围,应予以废弃。3)沥青混凝土的运输(1)\n考虑连续摊铺和摊铺机行走的需求,结合本标段拌和机的产量,运输距离,要配备合理的汽车数量。施工过程中摊铺机前方要有在等候卸料的车辆。开始摊铺时在现场等候卸料的运料车不少于4辆。(1)运送沥青混合料时,车厢底板涂一薄层油水混合液(柴油和水的比例为1:3,改性沥青涂薄层豆油),并配有苫布,以保护混合料不受天气的影响。并要求驾驶员做好汽车保养和安全驾驶,避免运料途中汽车发生故障等原因造成混合料冷却受损。(2)装料时汽车前后移动三次,避免混合料离析。(3)运料汽车应在摊铺机前10—30cm处停住,不得撞击摊铺机;卸料过程中,运料汽车应挂空挡,靠摊铺机推动前进,以确保摊铺层得平整度。1)沥青混凝土的摊铺(1)下面层摊铺温度应不低于130℃。(2)下面层在摊铺前对封层剥落处补洒乳化沥青,摊铺时应清扫下承层杂物和积水。(3)为准确控制沥青面层的标高和结构厚度,下面层摊铺厚度采用两侧钢丝引导的高程控制方式。每10m间距设一钢丝支架,严格测量架上钢丝顶点标高,以确保下面层的高程准确;为提高中面层平整度,在中面层摊铺时采用均衡梁自动控制铺厚度,并配备专人随时检查摊铺厚度。(4)沥青混合料的摊铺厚度为设计层厚乘以松铺系数;松铺系数应通过试验段试铺碾压测定;摊铺过程中应随时检查摊铺层厚及路拱、横坡,不符要求是应根据铺筑情况及时进行调整。(5)面层采用两或三台摊铺机组成梯队联合摊铺,摊铺机前后距离控制在10米以内,前后三台摊铺机轨道重叠10cm(车道分界线位置上),并在重叠位置设置抹平靴,由后面摊铺机牵引向前移动。(6)沥青混合料必须缓慢、均匀、连续不间断地摊铺。摊铺过程中不得随意变换速度或中途停顿。摊铺速度应根据拌和机产量、施工机械配套情况及摊铺层厚度、宽度确定,控制在2—4m/min。在铺筑过程中,摊铺机全宽度断面上不发生离析。在熨平板按所需厚度固定后,不得随意调整。(7)摊铺两侧接近缘石处,由人工采用搂耙平整,在已摊铺完的混合料上工人尽量减少站在混合料层面上操作。2)沥青混凝土的碾压(1)根据试验段选择合理的压路机组合方式及碾压步骤,以达到最佳结果。(2)沥青混合料的压实应按初压、复压、终压(包括成型)三个阶段进行。压路机应以慢而均匀的进度碾压,压路机的碾压速度符合下表的规定。压路机碾压速度(km/h)压路机类型初压复压终压适宜最大适宜最大适宜最大钢轮压路机1.5-232.5-3.532.5-3.55轮胎压路机3.5-4.584-68振动压路机1.5-2(静压)5(静压)4-5(振动)4-5(振动)2-3(静压)5(静压)(3)初压初压应在混合料摊铺后较高温度下进行,并不得产生推移、粘轮。相邻碾压带应重叠20cm,压完全幅为一遍。当摊铺中、下面层时,应距离路缘石10cm碾压,摊铺上面层时要紧贴碾压,并不得损坏缘石。初压采用钢轮式压路机碾压2遍,SMA面层初压紧跟摊铺机后面进行,减少热量散失。碾压时将驱动轮面向摊铺机,碾压路线及碾压方向不突然改变而导致混合料产生推移。压路机起动、停止必须减速缓慢进行。(4)复压\n复压紧接在初压后进行,采用双驱双振压路机,复压遍数不少于2—4遍,达到要求的压实度,并无显著轮迹。采用振动压路机时,相邻碾压带重叠宽度为10—20cm,振动压路机倒车时先停止振动,并在向另一方向运动后再开始振动,以避免混合料形成鼓包。(1)终压终压紧接在复压后进行。终压选用双钢轮式压路机和胶轮压路机碾压,各一遍,并无轮迹。路面压实成型的终了温度应符合要求。(2)初压、复压、终压按温度划分碾压段落,施工现场设工长指挥,并配备质检员对摊铺厚度、碾压顺序、碾压遍数、碾压速度、碾压温度等专岗检查。(3)压路机每条碾压带在纵向错开1米,压路机每次应由两端折回的位置阶梯的随摊铺机向前推进,摊铺机连续摊铺的过程中,压路机不得随意停顿,以确保面层平整度良好,如需临时停顿,必须在已碾压成型段停留(混合料温度低于80℃)(4)初压、复压、终压严格控制碾压温度符合规范和设计要求,确保碾压密实;结构层热拌沥青混合料初压温度(℃)120-130复压温度(℃)110-120终压温度(℃)80-110(5)压路机不得在碾压成型、未冷却的路段上转向、调头或停车等候。振动压路机在已成型的路面行驶时应关闭振动。(6)对压路机无法压实的桥梁、挡土墙等构造物街头、拐弯死角、加宽部分及某些路边缘等局部地区,应采用振动夯板压实。1)接缝处理上下层横向接缝至少错开1m以上。当天摊铺混合料收工时用3m直尺在碾压好的端头处检查平整度,选择合格的横断面,画上直线用切缝机切出立茬,多余的料弃掉,并清扫干净。接缝处摊铺沥青混合料时,熨平板放到已压实好的路面上,在路面和熨平板之间,其厚度为压实度与虚铺厚度之差。预热熨平板,使其温度同混合料的温度一致。为了保证横向接缝处的平顺,摊铺后用双驱轮双振(不振动)压路机沿路横向碾压,碾压时压路机的滚筒大部分在先已铺好的路面上,仅有10—15cm的宽度压倒新摊铺的混合料上,然后逐渐移动跨过横向接缝。之后用三米直尺检查平整度,去高补低,在进行重新碾压,直至检测合格为止。加宽段采用摊铺机梯队作业,其纵向接缝要采用热接缝施工。2)桥面的沥青铺筑及搭板处处理(1)桥头搭板顶面与基层顶面同高,在铺筑完基层、下面层后进行横向处理,切除基层厚度小于9cm、下面层厚度小于8cm部分,用上层沥青混凝土填补,填补沥青混凝土三角带部分先于上层沥青混凝土摊铺进行,并提前碾压平整密实,保证平整度良好,连接顺势。3)沥青砼路面施工应注意的几个方面:(1)基层高差相差大的路段要提前进行修整,以防止沥青面层过厚,直接影响平整度。(2)摊铺机不能摊铺的部位(如道口渐变段、斜交桥头处),要配合好人工和机具等。(3)摊铺机就位,在已验收合格的下承层上,将熨平板置于地木垫上。木垫厚度为混合料压实厚度乘以松铺系数。预热熨平板使之与混合料的厚度、高程和横坡度如全部达标就继续前进。否则,按设计要求边调机,边整修已摊铺的混合料,在20m内整修达标,再继续摊铺。(4)摊铺好的沥青混合料在未经压实前,施工人员尽量避免踩踏。(5)\n摊铺遇雨时,应立即停止他摊铺,已摊完的部分加紧碾压,尽快完成。雨过后,如摊铺机前地面干燥、无积水,摊铺机内的混合料温度能满足最低温度要求,可以把已运到工地的混合料铺完,是否继续拌合生产,应根据天气情况决定。如地面潮湿,现场的混合料温度低于最低温度要求,则应丢弃。未经压实即遭雨淋的沥青混合料要全部清除。(1)压路机加水时,应行驶到已复压的沥青混凝土路面边缘停放。