- 86.00 KB

- 2022-04-22 11:19:12 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

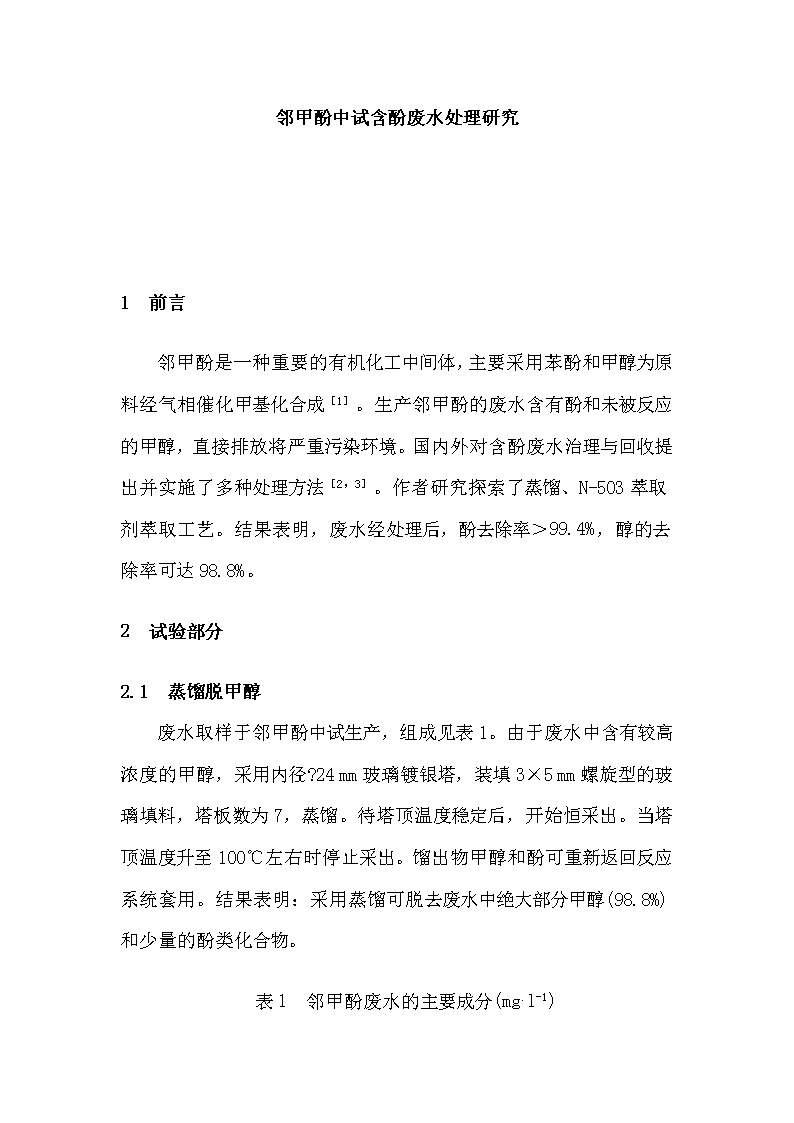

'邻甲酚中试含酚废水处理研究 1 前言 邻甲酚是一种重要的有机化工中间体,主要采用苯酚和甲醇为原料经气相催化甲基化合成[1]。生产邻甲酚的废水含有酚和未被反应的甲醇,直接排放将严重污染环境。国内外对含酚废水治理与回收提出并实施了多种处理方法[2,3]。作者研究探索了蒸馏、N-503萃取剂萃取工艺。结果表明,废水经处理后,酚去除率>99.4%,醇的去除率可达98.8%。2 试验部分2.1 蒸馏脱甲醇 废水取样于邻甲酚中试生产,组成见表1。由于废水中含有较高浓度的甲醇,采用内径?24mm玻璃镀银塔,装填3×5mm螺旋型的玻璃填料,塔板数为7,蒸馏。待塔顶温度稳定后,开始恒采出。当塔顶温度升至100℃左右时停止采出。馏出物甲醇和酚可重新返回反应系统套用。结果表明:采用蒸馏可脱去废水中绝大部分甲醇(98.8%)和少量的酚类化合物。 表1 邻甲酚废水的主要成分(mg.l-1)

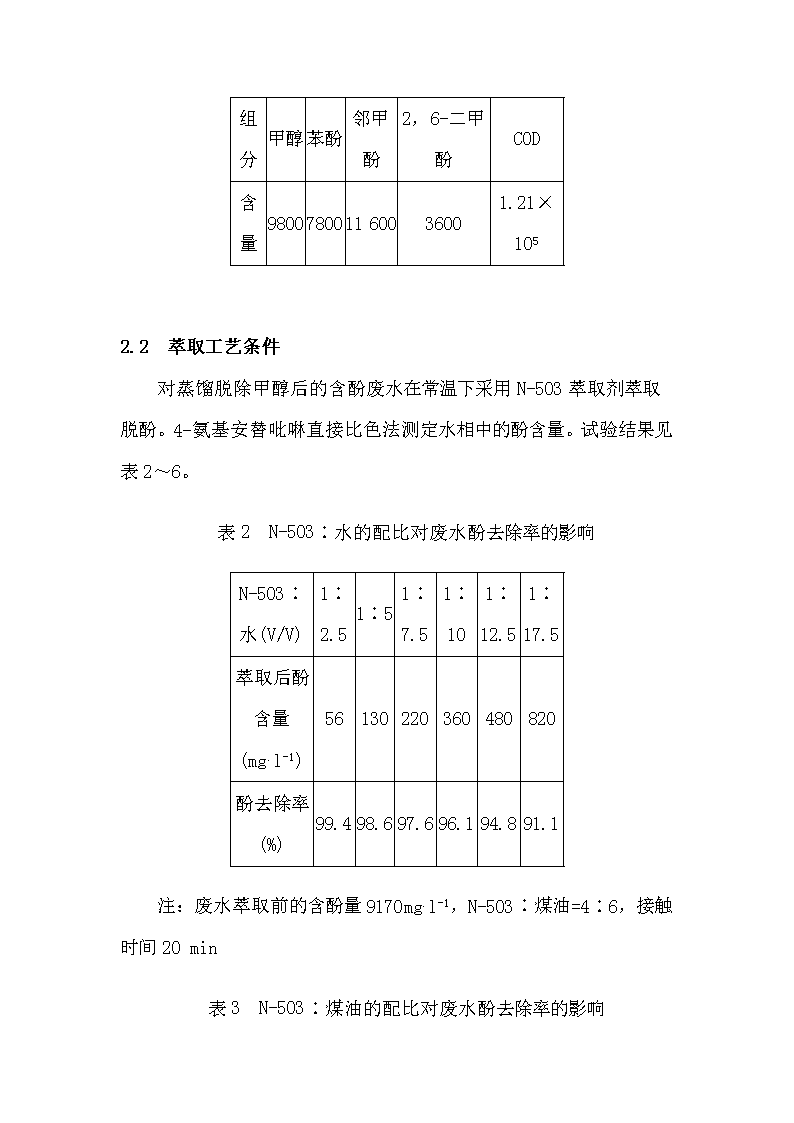

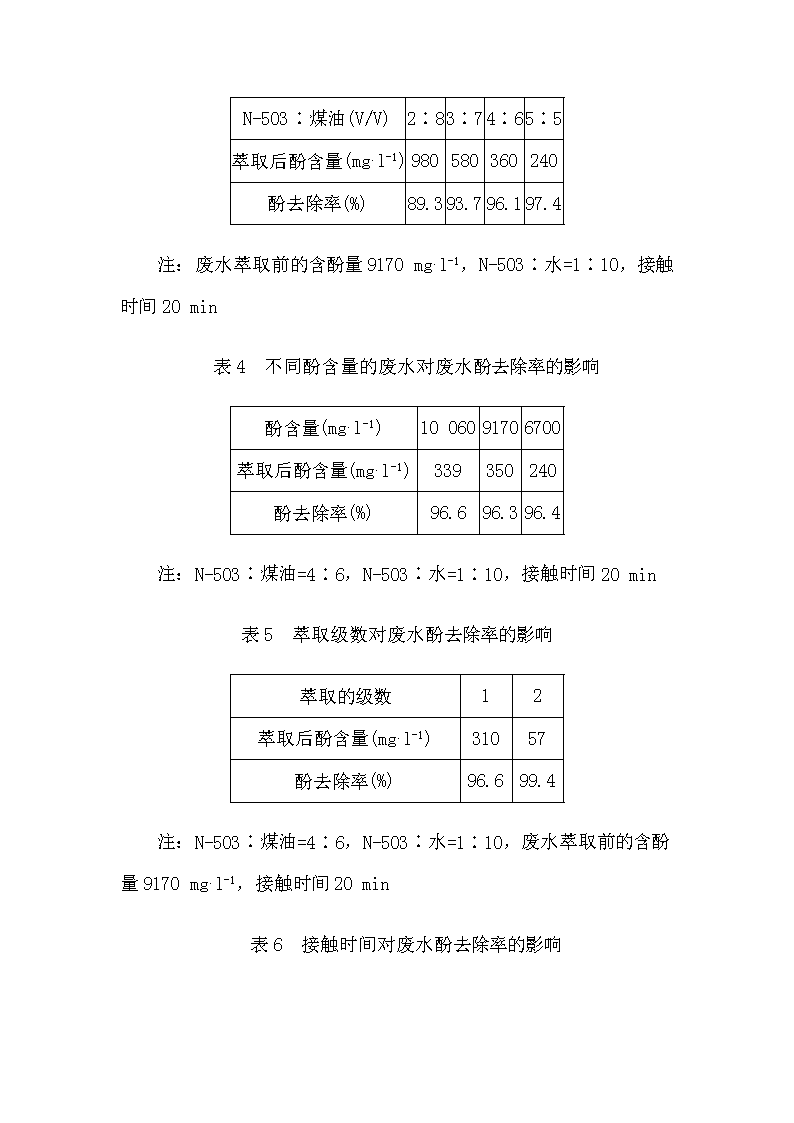

组分甲醇苯酚邻甲酚2,6-二甲酚COD含量980078001160036001.21×1052.2 萃取工艺条件 对蒸馏脱除甲醇后的含酚废水在常温下采用N-503萃取剂萃取脱酚。4-氨基安替吡啉直接比色法测定水相中的酚含量。试验结果见表2~6。 表2 N-503∶水的配比对废水酚去除率的影响N-503∶水(V/V)1∶2.51∶51∶7.51∶101∶12.51∶17.5萃取后酚含量(mg.l-1)56130220360480820酚去除率(%)99.498.697.696.194.891.1 注:废水萃取前的含酚量9170mg.l-1,N-503∶煤油=4∶6,接触时间20min 表3 N-503∶煤油的配比对废水酚去除率的影响

N-503∶煤油(V/V)2∶83∶74∶65∶5萃取后酚含量(mg.l-1)980580360240酚去除率(%)89.393.796.197.4 注:废水萃取前的含酚量9170mg.l-1,N-503∶水=1∶10,接触时间20min 表4 不同酚含量的废水对废水酚去除率的影响酚含量(mg.l-1)1006091706700萃取后酚含量(mg.l-1)339350240酚去除率(%)96.696.396.4 注:N-503∶煤油=4∶6,N-503∶水=1∶10,接触时间20min表5 萃取级数对废水酚去除率的影响萃取的级数12萃取后酚含量(mg.l-1)31057酚去除率(%)96.699.4 注:N-503∶煤油=4∶6,N-503∶水=1∶10,废水萃取前的含酚量9170mg.l-1,接触时间20min 表6 接触时间对废水酚去除率的影响

时间(min)510152025萃取后酚含量(mg.l-1)350340350350350酚去除率(%)96.296.396.296.296.2 注:萃取前的含酚量9170mg.l-1,N-503∶煤油=4∶6,N-503∶水=1∶10 以上试验结果表明:当接触时间>5min、N-503∶煤油=4∶6、N-503∶水=1∶10,萃取的级数1级,废水酚去除率>96%;萃取级数2级,废水中的酚去除率可达99.4%。2.3 反萃取的工艺条件考察 萃取后的含酚有机相用氢氧化钠溶液反萃取,酚以酚钠的形式进入水相,油相再用于萃取,含酚有机相中酚含量24.4mg.l-1。反萃取条件试验结果见表7~10。 表7 氢氧化钠浓度对反萃效果的影响NaOH(Wt%)157.51012.51520除酚率(%)74.284.490.292.983.344.823.1 注:反萃温度30℃,接触时间20min,碱∶油(V/V)=1∶1

表8 碱油比对反萃效果的影响碱油比(V/V)1∶11∶21∶2.51∶31∶4除酚率(%)92.992.383.377.662.6 注:反萃温度30℃,接触时间20min,10%氢氧化钠溶液 表9 温度对反萃效果的影响温度(℃)20304050除酚率(%)82.992.993.298.1 注:碱油比=1∶1,接触时间20min,10%氢氧化钠溶液 表10 接触时间对反萃效果的影响时间(min)5101520除酚率(%)59.389.189.392.9 注:反萃温度30℃,碱油比=1∶1,10%氢氧化钠溶液 从上述试验可知:在氢氧化钠的浓度为10%(Wt)、反萃取温度50℃、碱油比=1∶1、接触时间为20min的条件下,有机相除酚率>98%,升高温度、增加接触时间,有利于有机相中酚的去除。3 结论

(1)邻甲酚中试生产废水经蒸馏,甲醇的脱除率达98.8%。 (2)脱去甲醇后的含酚废水用N-503萃取剂萃取,接触时间>5min,N-503∶煤油=4∶6,N-503∶水=1∶10,萃取级数为一级时除酚率96.6%,为二级时除酚率达99.4%。 (3)萃取后的废水需进一步处理才能达到国家排放标准。 磷铵厂废水处理及回用 某化肥总厂磷铝厂始建于1970年,现已形成40kt/a硫酸、100kt/a磷肥、30kt/a磷铵、20kt/a复混肥、500t/a氟硅酸钠的生产能力,主要生产车间有:硫酸车间、磷铵车间和磷肥车间,是一用水大户。1废水来源及水质 1.1硫酸车间 硫酸车间以混矿(硫铁矿和硫精砂按一定比例混合)为生产原料,净化工段采用电除尘封闭酸洗流程,吸收工段采用二转二吸制酸工艺。该车间排放的废水主要有稀酸废水、滚筒冷却水和循环下水。 稀酸废水主要来自净化工段,正常生产时,每天排放稀酸泥两次,每次15m3,开车初始阶段(约8h)为10m3

外;此外,干吸工段浓硫酸铸铁排管冷却器有少量漏酸,脱盐水站排放少量酸碱废水。 滚筒冷却水用于冷却排渣滚筒,因混入大量硫铁矿渣而含有大量悬浮物。 该车间设有两套600t/h循环水系统,一套为余压回水,供发电和净化工段间冷器冷却水使用;另一套为无压回水,供于吸工段冷却排管使用。因冷却塔填料倒塌等原因,冷却效果较差,补充水量较大,故有部分冷却下水排放。 1.2磷肥车间 磷肥车间以磷矿石为原料,经破碎、球磨制浆、混合化成、熟化等工序生产磷肥(普钙),混合化成工序含氟尾气用两级吸收室吸收。废水来自氟硅酸钠合成工序的合成槽和离心机,为酸性含氟废水,主要含氟硅酸钠和盐酸。 1.3磷铵车间 磷铵车间含磷酸和磷铵两个工段。磷酸工段以磷肥车间生产的矿浆和硫酸车间生产的硫酸为原料,经革取、过滤等工序生产磷酸。该工段的废水主要为文丘里洗涤塔的含氟废水。用新鲜水作为水环真空泵冷却水,排水用作大气冷凝器冷却水。 磷铵工段以氮和磷酸为原料,经中和浓缩、造粒干燥等工序生产磷铵。该工段各种设备冷却水约40m3

/h,没有回收而直接排放;其中以混合冷凝器(用磷酸工段过滤系统大气冷凝器后的冷却水来冷凝二效蒸发器产生的气体)排放的冷凝水为主。正常生产时,这部分废水的pH、磷酸盐、氟化物和悬浮物均能达标,但在操作不稳定时,这几项指标时有超标现象。 1.4废水水量、水质 正常生产时,全厂废水水量、水质见表1。表1废水水量、水质车间名称硫酸车间磷肥车间磷铵车间稀酸废水滚筒冷却水冷却水含氟废水含氟废水冷却水排水量/(m3·h-1)1.2520402340pH值3.0~4.0中性中性0.5~3.00.5~3.0中性SS/(mg·L-1)600~800≤8000 3000~150003000~1500030~350F-/(mg·L-1) 3000~60003000~600010~70PO43-(P)/(mg·L-1) 10~150As3+/(mg·L-1)5~10 2废水处理及回用

从表1可以看出,全厂排放的废水可分为两大类,即冷却水和酸性废水或酸性含氟废水。前者水量大、污染程度轻微,但直接排放浪费了大量新鲜水,应采取以完善循环冷却水系统为主的治理措施;后者水量小,但污染程度严重,应采取适当的处理措施后,回用于生产或达标排放。 2.1冷却水 2.1.1硫酸车间滚筒冷却水 改造前,循环冷却水系统的排水在冷却滚筒后直排。现在滚筒下面设一只集水装置,并用管道送至一座清水池,冷却后又回用于滚筒的冷却。 2.1.2硫酸车间循环冷却水 原循环冷却水系统因冷却塔填料倒塌等原因,冷却效果较差。通过更换冷却塔填料、增加1台冷却塔等措施,循环冷却水量达800m3/h。3套600m3/h循环水分别供应余热发电、净化工段间冷器和干吸工段阳极保护管壳式冷却器使用。冷却水排放量由改造前的60m3/h(其中,约20m3/h用于冷却排渣滚筒后再排放)降至20m3/h。 2.1.3磷铵车间冷却水 改造前磷铵车间磷铵热风机及料浆循环泵冷却水(约10m3/h)直排;水环真空泵、大气冷凝器和混合冷凝器的冷却水顺序重复使用,使用情况见图1。

在进行水量平衡的基础上,提出磷铵车间水回用方案,工艺流程见图2。 工艺要点为:萃取尾气洗涤水用作过滤工序盘式过滤机二次冲洗水;两台水环真空泵冷却水经冷却后循环使用;设立循环水站,将大气冷凝器和混合冷凝器冷凝水冷却后循环使用;以热风机及料浆循环泵冷却水作为补充水。原磷铰车间40m3/h的冷却水全部回用。 2.2酸性废水及酸性含氟废水 2.2.1硫酸车间酸性废水 由于含砷量较低(As3+≤10mg/L),用一般的石灰法一次处理即可达标[1]。该车间原有一套稀酸废水处理设施,改造[2]后,废水能达标排放。 2.2.2磷肥车间酸性含氟废水

该车间酸性含氟废水采用两级石灰中和沉降工艺。车间生产正常时,废水经石灰乳一次中和至pH=5-6,固液分离后,上清液回用于磨矿;车间生产不正常、系统水平衡不了时,废水处理按两级石灰中和沉降方式运行,废水可达标排放。 该车间废水处理装置在运行过程中,存在石灰用量偏高、化灰机及板框压滤机处理能力偏小等问题[2]。目前,将废水与矿粉混合后直接回用于磨矿,经过五个多月的运行,并未影响磨矿系统设备。这样可降低运行费用,做到废水封闭循环。 2.2.3磷铵车间酸性含氟废水 原计划将萃取尾气洗涤水纳入磷肥生产车间废水处理系统一并处理,但其水量超过磨矿工序的需要,故将萃取尾气洗涤水用作过滤工序盘式过滤机二次洗水。3技术经济分析 3.1经济分析 全厂废水处理或回用设施运行费用见表2。从表2可以看出,由于项目的实施节约了大量的水,节约的水费除抵去废水处理或回用设施运行费用及排污费和农赔金外,每年还节余28.13万元,经济效益显著。表2运行费用计算名称小计

硫酸车间磷肥车间磷铵车间固定资产总值/万元124.664.541.9231.0节约新水量/(万t·a-1)28.81.8032.062.6电费/(万元·a-1)23.850.7213.3238.89药剂费/(万元·a-1)1.8001.8其它(折旧费等)/(万元·a-1)14.647.395.7527.78节约水费/(万元·a-1)28.81.832.062.6减少排污费/(万元·a-1) 24.0减少农赔金/(万元·a-1) 10.0所节约费用/(万元·a-1) 28.13 3.2环境效益 全厂废水处理或回用设施实施前后水污染物减少量见表3。表3全厂水污染物减少量名称硫酸车间磷肥车间磷铵车间小计SS/(t·a-1)583.2115.2259.2957.6F-/(t·a-1) 72.0116.4188.4PO43-(t·a-1) 8.648.64

'