- 436.76 KB

- 2022-04-22 13:40:54 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ICS27.020J94a雪中华人民共和国国家标准GB/T14096--2008代替GB/T140961993喷油泵试验台试验方法Testingmethodforfuelinjectionpumptest—stand(ISO4008—1:1980Roadvehicle--Fuelinjectionpumptesting—Part1:Dynamicconditions,NEQ)2008—04-22发布2008-10-01实施宰瞀鹳鬻瓣訾麟瞥星发布中国国家标准化管理委员会仅19

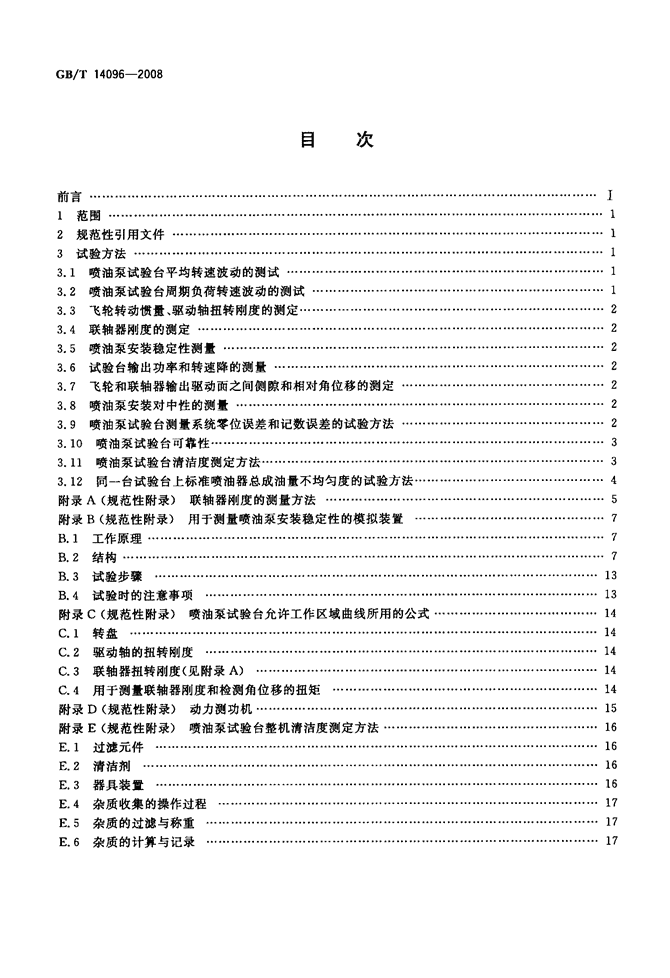

标准分享网www.bzfxw.com免费下载GB/T14096--2008目次前言⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯’’⋯⋯⋯⋯⋯⋯⋯⋯’’’’⋯’‘1范围⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯’’’⋯⋯⋯⋯⋯’2规范性引用文件⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯。3试验方法⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯。3.1喷油泵试验台平均转速波动的测试⋯⋯⋯⋯⋯⋯⋯⋯···⋯⋯·3.2喷油泵试验台周期负荷转速波动的测试⋯⋯⋯·⋯·⋯⋯⋯⋯‘‘3.3飞轮转动惯量、驱动轴扭转刚度的测定⋯⋯··⋯⋯⋯⋯⋯⋯⋯··3.4联轴器刚度的测定⋯⋯⋯⋯········⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯··⋯3.5喷油泵安装稳定性测量···⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯。3.6试验台输出功率和转速降的测量⋯····⋯··⋯⋯⋯⋯⋯⋯⋯⋯-3.7飞轮和联轴器输出驱动面之间侧隙和相对角位移的测定⋯⋯·3.8喷油泵安装对中性的测量⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯。3.9喷油泵试验台测量系统零位误差和记数误差的试验方法⋯⋯·3.10喷油泵试验台可靠性⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯··⋯⋯‘‘3.11喷油泵试验台清洁度测定方法⋯⋯⋯⋯⋯⋯····⋯⋯⋯⋯⋯⋯3.12同一台试验台上标准喷油器总成油量不均匀度的试验方法⋯·附录A(规范性附录)联轴器刚度的测量方法⋯⋯⋯⋯⋯⋯⋯·一附录B(规范性附录)用于测量喷油泵安装稳定性的模拟装置⋯B.1工作原理⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯···⋯⋯··⋯⋯⋯⋯⋯‘‘B.2结构⋯⋯⋯····⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯·····⋯⋯⋯⋯⋯⋯⋯⋯。B.3试验步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯’’B.4试验时的注意事项⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯······⋯”附录c(规范性附录)喷油泵试验台允许工作区域曲线所用的公式C.1转盘·⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯··⋯⋯⋯⋯⋯⋯⋯⋯⋯’’’’’⋯C.2驱动轴的扭转刚度·⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯‘C.3联轴器扭转刚度(见附录A)⋯···⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯··C.4用于测量联轴器刚度和检测角位移的扭矩⋯⋯⋯⋯⋯⋯⋯··附录D(规范性附录)动力测功机⋯⋯⋯⋯⋯⋯⋯⋯··⋯⋯⋯⋯⋯附录E(规范性附录)喷油泵试验台整机清洁度测定方法⋯⋯⋯..E.1过滤元件⋯⋯⋯⋯⋯·⋯·⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯··⋯····E.2清洁剂······⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯·⋯⋯⋯⋯⋯⋯⋯⋯‘E.3器具装置⋯⋯⋯⋯⋯⋯⋯⋯··⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯·········E.4杂质收集的操作过程⋯⋯⋯⋯⋯⋯⋯⋯⋯···⋯⋯⋯·⋯⋯⋯‘E.5杂质的过滤与称重⋯⋯⋯⋯⋯⋯⋯⋯·⋯·····⋯⋯⋯⋯⋯⋯‘‘E.6杂质的计算与记录⋯⋯⋯⋯⋯⋯·········⋯⋯⋯⋯⋯⋯⋯·⋯·I11●●●2234577¨nMM¨¨¨¨¨"””

www.bzfxw.com刖罱GB/T14096--2008本标准是对GB/T14096--1993《喷油泵试验台试验方法》的修订。本标准非等效采用ISO4008—1:1980《道路车辆喷油泵试验动态条件》。本标准按GB/T1.1—2000的规定编写,并对有些技术内容作了编辑性修改。本标准与GB/T14096--1993相比,主要技术内容变化如下:~在第1章范围中,取消了“本标准适用于⋯⋯每循环供油量最大值不大于300mm”’;一一在第2章中,规范性引用文件均采用现行有效标准;——在3.1.3中,增加了公式(2)中参数An。的说明;——在3.2.3中,增加了公式(4)中参数An:的说明;——在3.9.2和3.12中,叙述了读取油量时的具体方法,取消了“量杯的倒油和燃油下沉时间应按GB/T5770中的规定”;一在3.10.1中,表l增加了表题;——喷油泵试验台可靠性试验由制造厂委托“油泵油嘴生产企业进行”,增加“或第三方法定检测机构进行”l——在3.11中,表2增加了表题;在3.12中,对试验台用的校泵油、高压油管、标准喷油泵和标准喷油器增加了相应的标准号;——在3.12中,用“试验台用标准喷油器”代替“试验台用喷油器”;——在E.1.z中,增加了滤网的标准号GB/T5330}——在表E.1中,增加记录G,和G2。本标准的附录A~附录E均为规范性附录。本标准代替GB/T140961993。本标准由中国机械工业联合会提出并归口。本标准主要起草单位:无锡油泵油嘴研究所、泰安泰山金石机械有限责任公司、无锡托福莱尔精密机械有限公司、泰安市海特机器制造有限责任公司。本标准主要起草人:朱锡芬、王建群、方云佳、张继忠。本标准所代替标准的历次版本发布情况为:——GB/T14096--1993。

www.bzfxw.com标准分享网www.bzfxw.com免费下载喷油泵试验台试验方法1范围本标准规定了柴油机喷油泵试验台的性能试验方法。2规范性引用文件GB/T14096--2008下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T38212005中小功率内燃机清洁度测定方法GB/T5330--2003工业用金属丝编织方孔筛网GB/T80291987柴油机喷油泵校泵油(neqISO4113:1978)JB/T8121柴油机喷油泵试验台用高压油管组件JB/T9733标准喷油泵技术条件JB/T9734喷油泵试验台技术条件JB/T9735喷油泵试验台用标准喷油器总成技术条件3试验方法3.1喷油泵试验台平均转速波动的测试3.1.1在规定的稳定负载条件下,采用试验转速为150r/rain,250r/rain,500r/rain,750r/rain,1000r/min,1100r/min,1200r/mln,1500r/min分别在全负荷和空负荷的工况下,进行不小于1min的测试。对每一工况均匀采样,采样时间不大于1S,测量数据不小于20个。3.1.2平均转速波动率竹按公式(1)计算:n—。(或n⋯)n“式中:吼一一平均转速波动率。单位为百分率(%);n~——测量期间的最大转速,单位为转每分(r/min);nmin——测量期间的最小转速,单位为转每分(r/min);n。一测量期问的平均转速,单位为转每分(r/min);一去参m测量期间内转速记录的次数,m≥20}n;测量期间内每次实测转速。3.1.3转速波动值抽、按式(2)计算:Anl一n。。(或n。。)一n。式中:An:一一平均转速波动值,单位为转每分(r/min)。3.2喷油泵试验台周期负荷转速波动的测试(2)3.2.1采用JB/T9734规定的负载泵保留一缸工作(其余各缸高压油旁通),分别在300r/min,500r/min,750r/rain,900r/rain,1000r/rain,1200r/rain,1500r/rain工况下,在驱动轴转盘处进行测1

www.bzfxw.comGB/T14096--2008试,任一转速内均匀测取72个以上的数据。3.2.2周期负荷转速波动率仇,按公式(3)计算:,他一坠坚二>堕×100nm式中:仇——周期负荷转速波动率,单位为百分率(%);n0,——在测定周期内的最大转速,单位为转每分(r/rain);n:i,与n:。同一周期的最小转速,单位为转每分(r/min)n二——平均转速,单位为转每分(r/min)。,n,眦+n:。“一—■■一3.2.3周期负荷转速波动值An。按公式(4)计算:△”2一n眦^一nmm式中:An:周期负荷转速波动值,单位为转每分(r/rain)。3.3飞轮转动惯量、驱动轴扭转刚度的测定可用物理测量的方法来测定。3.4联轴器刚度的测定联轴器刚度的测量方法见附录A。3.5喷油泵安装稳定性测量(4)3.5.1按附录B中规定的专用模拟装置和试验程序作动态测量,来确定喷油泵安装稳定性。在试验台整个转速范围内,至少应选择5个等间隔的转速n。,逐个测量对应每一试验转速的供油量,并测量其偏转角(见附录B中第B.4.1条),3.5.2根据3.3~3.5条所得数据,利用附录C中的公式,可绘制出符合JB/T9734要求的喷油泵试验台的允许工作区域曲线图。3.6试验台输出功率和转速降的测量3.6.1采用适当的测功装置(也可用附录D给出的装置)连接到试验台驱动轴上,测量试验台的输出功率和转速降。在试验台的整个转速范围内,以相同间隔取不少于5个转速点,分别测取该试验台在这些转速点上的最大输出功率,以检验试验台能否输出规定的最大许用功率。3.6.2同时分别在这些转速点上,按规定的降速率测取其对应的功率值。可绘出符合JB/T9734要求的喷油泵试验台驱动轴最大允许功率曲线及功率一降速率曲线图。3.7飞轮和联轴器输出驱动面之间侧隙和相对角位移的测定3.7.1在飞轮和联轴器输出驱动面问加上一个正、反方向的扭矩[按附录C中式(c.4)计算施加的扭矩值],通过测量以证实不存在侧隙和相对角位移。3.7.2进行试验时,用任何简便的方法把飞轮锁在试验台主机架上,联轴器连接到喷油泵或其他适当的夹具上。先在从动轴上施加顺时针方向的扭矩(也可采用附录A中图A.2装置),然后慢慢地逆转到反时针方向,卸去施加扭矩,用精度不低于0.02。的仪器测量任意两个相互作用部件接合面所形成的角位移正、反向扭矩试验应各重复5次。3.8喷油泵安装对中性的测量在测量喷油泵被动轴线对驱动轴线在联轴器输出端面处的径向圆跳动时,测量点应位于该端面的外圆上,测量上述两轴线角度方向的允差时,测量点应距前者300mm。3.9喷油泵试验台测量系统零位误差和记数误差的试验方法3.9.1选择一种稳定和可靠的多缸喷油泵,在10倍的基本记数值或500次时,该喷油泵最大供油量的2

www.bzfxw.com标准分享网www.bzfxw.com免费下载GB/T14096--200850%应接近充满所试验的量杯。3.9.2设基本记数为No(不少于50次)。在试验转速500r/min和记数为10N。下,让燃油充满量杯的90%左右。为使读数值精确,读数前量筒内的油应有30S下沉时间,读取油量时以量筒中盛油的弯月面底部读取数值。倒油时量筒架应倾斜45。,并维持30S。读取10N。次数下油量值,记为R:。3.9.3以每次次数的间隔为No,连续3次向量杯供油。每次供油后不倒油,经过30s油流下沉时间后,读取油量值,记为R:,此时不倒油。继而再以每次记数为N。的间隔连续7次向量杯供油。每次供油后不倒油不读数,经过30s油流下沉时间后,读取油量值,记为R。。a)容积零位误差Ez计算公式(5)如下:Ez一(10R2—3R3)/7⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(5)b)量杯容积百分率零位误差e:,计算公式(6)如下:e2一(Ez/M)×lOO%⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(6)式中:M一喷油泵试验台上的量筒满刻度容量。c)以容积计算记数误差Ecv,计算公式(7)如下:Ecv一(R3一R,)/9⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(7)d)以驱动轴转数计算记数误差Ecv,计算公式(8)如下:EcT一10No·Ecv/(Rl—Ez—Ecv)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(8)3.10喷油泵试验台可靠性3.10.1喷油泵试验台4h运转可靠性试验,采用连续循环运转(每循环为30rain,共运转4h),其运转规范见表1。表1喷油泵试验台4h运转可靠性试验连续循环运转规范转速/运转时间/计数档次r/min10020050010002505421500105437501015864负载泵标定转速515864合计30442317123.10.2喷油泵试验台300h可靠性试验由喷油泵试验台制造厂委托油泵油嘴生产企业或第三方法定检测机构进行实际使用考核,并提出可靠性试验报告。3.11嚷油泵试验台清洁度测定方法喷油泵试验台清洁度按表2规定的部位分别收集杂质,其测定方法见附录E。表2喷油泵试验台清洁度测定收集杂质部位试验油油路系统变速箱液压传动系统序号名称部位名称部位名称部位1油箱内表面变速箱总成内腔油箱内表面2滤清器内腔吸油闽内表面3集油架内腔传动油管内表面4油管内表面液压泵总成内腔5齿轮泵总成内腔液压马达总成内腔

www.bzfxw.comGB/T14096--20083.12同一台试验台上标准喷油器总成油量不均匀度的试验方法选择转速稳定性好的试验台,试验用油为符合GB/T8029要求的喷油泵校泵油,由符合JB/T9733要求的标准喷油泵的同一缸、符合JB/T8121要求的同一高压油管,在其额定转速点上对符合JB/T9735要求的同一台试验台用的标准喷油器总成,逐个进行油量测试。每个重复3次,取其平均值。为使读数精确,读数前量筒内的油应有30s下沉时间,读取油量时以量筒中盛油的弯月面底部读取数值。倒油时量筒架应倾斜45。,并维持30s。4

www.bzfxw.com标准分享网www.bzfxw.com免费下载附录A(规范性附录)联轴器刚度的测量方法GB/T14096--2008A.1调整图A.1所有指示表读数a,b,c,d到零位。A.2所施加扭矩T在数值上相当于(1±5%)Q⋯单位为牛米(N·m)。A.3记录下所有表的读数(不管正负),单位为毫米(ram)。A.4联轴器的角位移等于57.3×[(n+6)一(c+d)l/y,单位为度(。)。A.5联轴器刚度S。一o.0175T·y/E(口+6)一(c+d)],单位为牛米每度[N·m/(。)]。A.6在相反方向施加扭矩,重复A.2~A.5项。A.7记录的刚度是测量结果的算术平均值。1一重块;A一约1000Film;2一指示表,分辨率最小为0.02nlri"l|B联轴器安装面。3——试验的联轴器;4一一被动轴}圈A.1联轴器刚度的测量方法

GB/T14096--20086l——被动轴(在村套F内可活动)2——驱动轴(固定到支架上);a——联轴器安装面;b一一测量平面。图A.2其他型式典型联轴器

标准分享网www.bzfxw.com免费下载B.1工作原理附录B(规范性附录)用于测量喷油泵安装稳定性的模拟装置GB/T14096--2008B.1.1转盘从一供能弹簧中接受初始动能(见图B.1)。供能弹簧参数:钢丝直径3mm,有效圈数6圈,公称直径551Tim,试验扭矩在120。时为1.607N·m士0.016N·m。B.1.2转盘后端面上的撞击凸块与两个刚性的弹性圆柱体一端相接触,弹性圆柱体的另一端与安装法兰连接(见图B.2)。B.1.3位于被试验喷油泵安装面处的安装法兰,可将弹性圆柱体处产生的冲击脉冲传送到安装面(见图B.2,图B.3,图B.6,图B.7,图B.8)。B.1.4用扭矩脉冲的振幅可模拟喷油泵供油量,改变供能弹簧的预紧力能改变扭矩脉冲的振幅,因此,当n。一定时,模拟供油量就可相应变化。B.1.5调整弹性圆柱体有效刚度的机构,应采用相应的试验转速7/t刻度。预紧力的刻度是用(V一:来表示的。通过调定两者的刻度,能够模拟任何转速n、、任何供油量Q的单次喷射扭矩脉冲。B.1.6偏转测量仪器,以时间为横坐标,以与喷油泵轴线平行的喷油泵安装面中心线相对地面的角位移为纵坐标。B.2结构B.2.1图B.1~图B.5表示模拟装置的主要尺寸和公差。材料除另有规定外一般用低碳钢。B.2.2图B.6~图B.8表示推荐的光电管传感器和缓冲放大器的原理图。B.2.3图B.9表示采用常规仪器测量的另一种型式。B.2.4图B.10表示用托架安装喷油泵和模拟装置的装配示意图。

GB/T14096--20088箴◇熟≥卜驻一影1转盘;2供能弹簧;A——应变刻度。图B.1模拟装置(俯视图)3一安装法兰Ic——在此位置测量角位移;D光敏传感器变形测量系统用镜。图B.2模拟装置(侧视图)

标准分享网www.bzfxw.com免费下载GB/T14096--20084——M8(最小)螺栓必须的3或4个孔。图B.3模拟装置(仰视图)HB5——定位体;6——弹性圆柱体(整体淬硬41HRC~43HRC);7——撞击凸块;8——弹性圆柱体;F——该表面淬硬。淬硬层深05mm。图B.4模拟装置(口一口视图,见图B.2)尺寸x转速n。//ramr/rain68535ooo66.2440006294300060.58250057502ooo5318150046531000414875034.2650022.402509

GB/T14096--2008109一平端塞头;10——深槽滚珠轴承(17×35×8);ll——光束}12转速刻度;13_一弹簧释放装置;14同步显示微动开关;15——螺钉MIO;o—定位体开槽;H一~读数基准边。注1:不管两个弹性圆柱体的径向位置如何,当用8个螺栓紧固以后,精确度要保证撞击凸块在0.03tnltl内,同时接触两个弹性圆柱体。注2:角度方向调整转盘主轴,使弹性圆柱体刚刚接触撞击凸块时.扭簧的应力为零。注3:定位体和弹性圆柱体悬臂的接触表面不少于90“。注4:按照图B.4表列数值来确定转速刻度位置。图B.5模拟装置主视图(A—A剖视,见图B.3)

标准分享网www.bzfxw.com免费下载GB/T14096--20081——模拟装置;2——偏转位移X‘3-遮光板;4——光束边缘;5——凸块撞击时的光路;6凸块未撞击时的光路;7——投影仪;8——试验台;9——同步信号电缆;10~一缓冲放大器;11——典型波形;12——示波器;13一一光电管I14~⋯高度尺。注1:模拟装置处产生o.02。角位移,其光束偏转o.04。。注2:光束偏转角为o.04。时,光电管面在L处的偏转位移为o.ooo7L。注3:高度尺移动0.0007L时,标定示波器上光线偏转的读数为0.02。。图B.6测量角位移时选用仪器的使用示意图11——遮光板。图B.7投影仪用的遮光片

GB/T14096--200812l——光电管;2——输出;3——偏置调整。.o.1¨I犟坠n㈧·f68v--。100.nI卜,口pi0—5\Zi毒一墨智。o∞o}2fo8V=『da一●一图B.8缓冲放大器线路囤1——模拟装置;2——试验时喷油泵安装托架}3——试验台;4——坚实地面;5——同步连接线;6——差动放大器;7——示波器;8——线性传感器;a传感器重型托架自由地放置于地面上。注:线性传感器主要参数:(1)分辨率:最小1pm;(2)工作范围:最小o.2rlllTt~1.0mm;(3)频率:最小1.5kHz。当角度位移0.02。时,传感器问差动位移为:S=2ⅡX紫_000035X(mm)式中:x两传感器问的距离,单位为毫米(mm)。当两个传感器间差动位移是0.00035X时,标定示波仪曲线的读数为0.02。。图B.9测量角位移的方法之一

标准分享网www.bzfxw.com免费下载GB/T14096--2008l——喷油泵安装托架;2——从动装置壳体;3模拟装置;4——4一M8螺栓。注I:取一尚未装配的喷油泵壳体.当作从动装置用,该壳体应与此试验台被试托架相适应。注2:用四个最小为M8的螺栓将模拟装置安装法兰紧周到从动装置壳体端面上。注3:模拟装置转盘轴线与喷油泵凸轮轴轴线的最大偏差不超过20mm。注4:调节队的距离x.可改变弹性圆柱体的刚度,可达到所要求的模拟转速n,,在此剐度下,凸轮撞击弹性援助体的作用时间相当于此模拟转速下凸轮轴转过104所需时间。图B.10喷油泵为底面安装时托架的一种试验型式B.3试验步骤B.3.1选择一个坚实地面,其面积应能保证安装试验台和位移测量仪器。B.3.2将被试验的喷油泵安装托架固定到试验台上,将模拟装置固定在喷油泵壳体上。装置位移测量系统,包括显示器。进行静态标定,以证实显示的位移等于安装面相对于地面的角位移。建议使用图B.6或图B.9所示任一类角位移传感器。B.4试验时的注意事项B.4.1当供油量Q和试验转速n。刻度调整到最大而角位移达不到0.02。,表示该试验台用托架的喷油泵安装面相对地面的角位移可忽略不计,可不作喷油泵安装稳定性极限曲线。B.4.2将模拟装置装到被试安装面时,先将螺栓装上但别拧紧,顺着转盘旋转方向施加一个扭矩,然后再拧紧螺栓。这样,可以防止结合面的滑动。如发生滑动,则在示波图上可看到在出现扭矩脉冲前后一瞬间,迹线基准高度位置有所漂移。B.4.3当装配模拟装置和喷油泵安装托架时,首先要完全保证在所有配合面没有油漆、毛刺或杂质,并且所有螺栓或夹头要适当地上紧,否则将降低所测得的Q值。B.4.4当上紧弹性圆柱体时,按一般常用上紧次序将4个螺栓完全拧紧,以保持夹紧体问隙大致相等(见图B.5)。

GB/T14096--2008附录C(规范性附录)喷油泵试验台允许工作区域曲线所用的公式C.1转盘C.1.1为了保证转盘从其储存的能量中能够释放出喷射所需的全部能量,且周期转速在规定的范围时,则最大允许喷油泵供油量Q一所需要的试验转速nt和转盘惯性矩I之间的关系如式(C.1):Q。,≥卜n:/480(数值上)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(C.i)C.1.2上式要求:只要是连接到试验台联轴器安装面驱动边的质量,都应包括在转盘惯量之内,同时其扭转刚度应等于或大于对驱动轴所规定的扭转刚度(c.2)。c.2驱动轴的扭转刚度为了保证在峰值喷射扭矩下的扭转变形不超过最大允许值o.02。,驱动轴刚度S。和Q。。之间的关系如式(c.2)。Q~≥Sd/28(数值上)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(C.2)c.3联轴器扭转刚度(见附录A)为了保证在峰值喷射扭矩下的扭转变形不超过最大允许值。如式(C.3)。Q。;≥s。/5(数值上)c.4用于测量联轴器刚度和检测角位移的扭矩1。,联轴器刚度Sa和Q。,之间的关系为了测量联轴器刚度和检测喷油泵试验台传动中间隙和角位移,在交变方向施加的扭矩值T应为峰值喷射扭矩的两倍,可按式(c.4)计算。T≥Q。。(数值上)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(C.4)

标准分享网www.bzfxw.com免费下载附录D(规范性附录)动力测功机GB/T14096--2008注:对于lOkW",建议用铝制动鼓,功率t5.24D(Ft—R)10~kW。图D.1采用的动力测功机

GB/T14096--2008附录E(规范性附录)喷油泵试验台整机清洁度测定方法喷油泵试验台整机清洁度按“变速箱”、“液压传动系统”分别考核。E.1过滤元件E.1.1滤膜:5,um微孔滤膜(两次烘干称重差值小于0.4nag)。E.1.2滤网:按GB/T5330中规定的00385号滤网(400目)。E.2清洁剂清洁剂用120号汽油。E.3器具装置E.3.1各种大小规格的尼龙圆刷、扁刷和画笔。E.3.2洗瓶和注射器。E.3.3不同尺寸的盆及带盖的桶等容器。E.3.4磁铁。E.3.5端头扁平无齿镊子。E.3.6感应为万分之一的分析天平。E.3.7真空泵(真空度不大于79980Pa)及滤膜过滤装置(见图E.1)。16图E.1滤膜过滤装置示意图

标准分享网www.bzfxw.com免费下载GB/T14096--2008E.3.8烘箱、干燥瓶和称量瓶。E.3.9带刻度的显微镜,其放大率大于40倍。E.4杂质收囊的操作过程E.4.1准备工作E.4.1.1清洁度测定工作应在环境干净、清洁通风良好,并有安全措施的室内进行。E.4.1.2操作人员应穿戴清洁的工作衣、帽和鞋,并洗净双手。E.4.1.3整机非测定部位应清洁干净。E.4.1.4所有取样工具、支架和容器等均应清洁干净。E.4.1.5使用的清洁剂应经精度高于lO倍的滤膜(o.45pm)过滤。E.4.1.6过渡元件的准备工作E.4.1.6.1滤网平整地放在清洗剂中浸泡10rain取出,待清洗剂挥发后放人105士5℃烘箱内经1h取出,置于干燥器中冷却30rain后称重待用。E.4.1.6.2用镊子将滤膜放人称量瓶中,半开盖放入已升温至90士5℃的烘箱中经60rain取出,置于干燥器中冷却30min后称重待用。根据需要,可采用多张滤膜一起烘干称重,但每个称量瓶内不得超过3张,要求滤膜要相互错开。并要求两次烘干称重的差值小于0.4mg。E.4.2操作步骤E.4.2.1按产品使用说明书规定,加人工作所需的机油、柴油,开机运转约30rain以上(转速750/min,空载),待燃油温度升至40"C以上,机油温度升至65℃以上时停机,按系统分别集中全部用油。E.4.2.2清洗齿轮箱、燃油系统、传动系统用清洁剂、毛刷洗刷上述指定的部件(所有通孔、盲孔要用注射器冲洗数次),冲洗后,收集带有杂质的清洗剂。E.5杂质的过滤与称重E.5.1用00385滤网分别过滤齿轮箱内机油、液压传动系统机油和带杂质的清洗剂,并用清洗剂将滤网上的机油冲净。E.5.2用滤膜过滤装置过滤燃油和带杂质的清洗剂,并用清洗剂将燃油从滤膜上洗净。E.5.3将滤网连同杂质一起放人原称量瓶中,按GB/T3821的规定进行称重。E.5.4将滤膜连同杂质一起放人原称量瓶中,按GB/T3821的规定进行称重。E.6杂质的计算与记录E.6.1杂质质量按下式计算:W—Gz—G1⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(E.1)式中:G.过滤前滤网或滤膜的质量,单位为毫克(rag);G:过滤后滤网或滤膜的质量,单位为毫克(mg);w——杂质质量,单位为毫克(mg)。E.6.2用包有玻璃纸的磁铁拣出杂质中的铁屑,称出铁的质量(mg)。E.6.3用40倍以上的显微镜测出最大颗粒尺寸(长×宽)。E.6.4对测定结果按表tS.1记录。

GB/T14096--2008表E.1记录表格式产品名称及型号过滤元件测定项目及部位测定日期机油牌号测定人员项目数值过滤前滤膜的质量G一/mg过滤后滤膜的质量G2/mg杂质质量W/mg杂质中铁的质量/rag最大颗粒尺寸/,urn杂质中的异常物18'

您可能关注的文档

- GBT14092.7-2009机械产品环境条件干热.pdf

- GBT14093.1-2009机械产品环境技术要求湿热环境.pdf

- GBT14093.2-2009机械产品环境技术要求寒冷环境.pdf

- GBT14093.3-2009机械产品环境技术要求高原环境.pdf

- GBT14093.4-2009机械产品环境技术要求工业腐蚀环境.pdf

- GBT14093.5-2009机械产品环境技术要求干热环境.pdf

- GBT14093.6-2009机械产品环境技术要求海洋环境.pdf

- GBT14093.7-2009机械产品环境技术要求矿山环境.pdf

- GBT14094-1993卤钨灯.pdf

- GBT14099-2005燃气轮机采购.pdf

- GBT14099.3-2009燃气轮机采购第3部分设计要求.pdf

- GBT14099.4-2010燃气轮机采购燃料与环境.pdf

- GBT14099.5-2010燃气轮机采购在石油和天然气工业中的应用.pdf

- GBT14099.7-2006燃气轮机采购技术信息.pdf

- GBT14099.8-2009燃气轮机采购第8部分检查、试验、安装和调试.pdf

- GBT14099.9-2006燃气轮机采购第9部分:可靠性、可用性、可维护性和安全性.pdf

- GBT1410-2006固体绝缘材料体积电阻率和表面电阻率试验方法.pdf

- GBT14100-2009燃气轮机验收试验.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明