- 522.33 KB

- 2022-04-22 13:40:20 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'免费标准下载网(www.freebz.net)中华人民共和国国家标准GB/T15755一1995圆锥过盈配合的计算和选用Thecalculationandselectionofconeinterferencefits1主题内容与适用范围本标准规定了圆锥过盈联结的型式、计算和圆锥过盈配合的选用。本标准适用于光滑圆锥面在弹性范围内利用油压装拆的过盈联结计算和过盈配合的选用。2弓1用标准GB157锥度与锥角系列GB180。公差与配合总论标准公差与基本偏差GB1801公差与配合尺寸至500mm孔、轴公差带与配合GB1802公差与配合尺寸大于500至3150mm常用孔、轴公差带GB5371公差与配合过盈配合的计算和选用GB11334圆锥公差GB12360圆锥配合3定义本标准采用引用标准中所给定的有关术语和定义。4符号计算用的主要符号、含义和单位见表1.表1符号含义单位8过盈量nimS有效过盈量mmdf,结合面最小图锥直径盆n们1drz结合面最大圆锥直径mmdm结合面平均圆锥直径口1md.包容件外径们飞rnd.被包容件内径mn1If结合长度mm国家技术监督局1995一11一23批准1996一07一01实施免费标准下载网(www.freebz.net)无需注册即可下载

免费标准下载网(www.freebz.net)GB/T15755一1995续表1符号含义单位C结合面锥度r=包容件直径比g胜被包容件直径比S.包容件压平深度mmS;被包容件压平深度mm几包容件直径变化量nlnl己‘被包容件直径变化量mmP结合压力MPaY.装拆油压MPaM扭矩N·mm凡轴向力NF传递力N尸,压入力N尸,压出力N△PB中间套变形所需压力MNE.轴向位移量们.们id中间套圆柱面直径nl幻1dru中间套最小圆锥直径nlnldra中间套最大圆锥直径mnlX中间套与相关件配合间隙mmK安全系数户摩攘系数卜泊松比几屈服极限MP.口卜强度板限MPaE弹性模量MPaR.轮廓算术平均偏差mm注除另有说明外,表中符号再加下标“a”表示包容件;“1”表示被包容件。免费标准下载网(www.freebz.net)无需注册即可下载

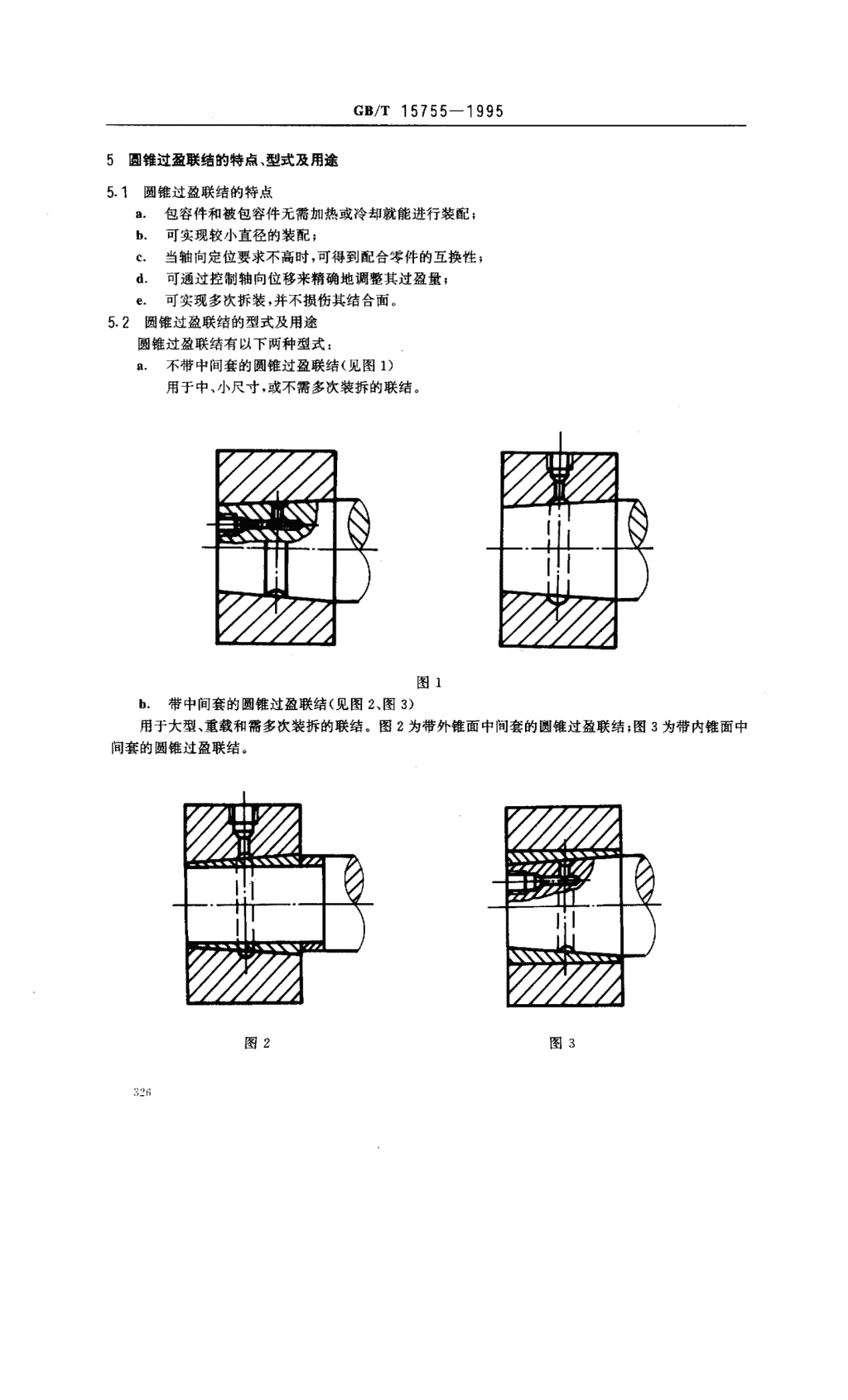

免费标准下载网(www.freebz.net)Gs/T15755一19955圆锥过盈联结的特点、型式及用途5.1圆锥过盈联结的特点a.包容件和被包容件无需加热或冷却就能进行装配;b.可实现较小直径的装配;c.当轴向定位要求不高时,可得到配合零件的互换性;d.可通过控制轴向位移来精确地调整其过盈量;e可实现多次拆装,并不损伤其结合面。5.2圆锥过盈联结的型式及用途圆锥过盈联结有以下两种型式:a.不带中间套的圆锥过盈联结(见图1)用于中、小尺寸,或不需多次装拆的联结。图1b.带中间套的圆锥过盈联结(见图2、图3)用于大型、重载和需多次装拆的联结。图2为带外锥面中间套的圃锥过盈联结;图3为带内锥面中间套的圆锥过盈联结。图2图3免费标准下载网(www.freebz.net)无需注册即可下载

免费标准下载网(www.freebz.net)GB/T15755一19956计算和选用6.,计算基础与假定条件本计算以两个简单厚壁圆筒在弹性范围内的联结为计算基础。计算的假定条件为:包容件与被包容件处于平面应力状态,即轴向应力。:二。;包容件与被包容件在结合长度上结合压力为常数;材料的弹性模量为常数;计算的强度理论,按变形能理论。62计算要点圆锥面过盈联结的计算与GB5371规定的圆柱面过盈联结计算相同,但应注意下列各点:a.结合直径d‘应以结合面平均圆锥直径d二代替,即:d。一d:一C·1,或d。一d=+C·l,或d二一告(d=十dfz)材料是否产生塑性变形,应以装拆油压进行计算。装拆油压一般比实际结合压力大lo%0用油压装拆时,结合面间存在油膜,因此装拆时的摩擦系数与联结工作时的摩擦系数不同。在联结工作时的摩擦系数,推荐取k=0.12;用油压装拆时的摩擦系数,推荐取K=0.02,d圆锥过盈联结的锥度C,推荐选用1:20,1:30,1:50。其结合长度推荐为1,<-l.5d=,6.3计算公式6.3.1圆锥过盈联结传递负荷所需的最小过盈量,可按表2的公式进行计算。表2序号计算内容计算公式说明12M·K根据联结的重要程度,推荐传递扭矩pry一."d.1".下K=1.2^-3联结工作时摩擦系数,尸值传递负荷所需的查GS5371中附录A推荐1=承受轴向力最小结合压力Pfwt一F,prM}=n.dm"K"1,"N0.12/_。I2Mc传递力勿一_F,Pr}adm令N声=n!尸‘“十1.二eslv、“m12包容件直径比4+=q一d=d,3被包容件直径比4‘一_d;dm对实心轴4.二。包容件传递负荷所裔的最小直4好一p、·dm·C,c一l+v."十嵘径变化量C,值可查GB5371中表4标准分享网www.bzfxw.com免费下载免费标准下载网(www.freebz.net)无需注册即可下载

免费标准下载网(www.freebz.net)Gs/T15755一1995续表2序号计算内容计算公式说明5被包容件传递负荷所需的最小ei-.=pim,.·会·Ci·Ci一_l1-+q;."一1.直径变化量C值可查GB5371中表4传递负荷所斋的最小有效过盈65.,.,.=e.==,+e二。量不带中间套:S.=1.6尺二Si=1.6R.7考虑压平量的最小过盈量Bm.=S-。十2。(S.+Si)带中间套:S.=1.6(R..十R.-)S.=1.6(R=+R.;J6.3.2圆锥过盈联结件不产生塑性变形所容许的最大有效过盈量,可按表3的公式进行计算。表3序号计算内容计算公式说明1塑性材料:户i.n..=a.口.一斋包容件不产生塑性变形所容许脆性材料:的最大结合压力“一_11-+q.`"P"._二一。·2Q-3a、‘值可查GB5371中图4塑性材料:pr.=c.a,;一2被包容件不产生塑性变形所容脆性材料:2‘值可查GB5371中图4许的最大结合压力P-一‘·合对实心轴q;=0此时c=0.5联结件不产生塑性变形的最大3P-.取Pi.二和Pl,,中的较小者结合压力包容件不产生塑性变形所容许4e.一pi.E".d.,.C.C.一释+、的最大直径变化量C.值可查GB5371中表4被包容件不产生塑性变形所容5。一、一pEf-一dm.。G一怒一许的最大直径变化量Ci可查GB5371中表4联结件不产生塑性变形所容许6Ssms-P.=s+Pims的最大有效过盈量328免费标准下载网(www.freebz.net)无需注册即可下载

免费标准下载网(www.freebz.net)GB/"r15755一19956.4圆锥过盈配合的选用6.4.1过盈配合联结件的圆锥公差按GB11334中4.2a条给定。即:给出圆锥的理论正确圆锥角a(或锥度C)和圆锥直径公差TD。由T。确定两个极限圆锥。此时,圆锥角误差和圆锥的形状误差均应在极限圆锥所限定的区域内。当圆锥角公差、圆锥的形状公差有更高的要求时,可再给出圆锥角公差AT,圆锥的形状公差Tb"此时,八T和T,仅占TD的一部分。6.4.2选出的配合,其最大过盈量CS-,)和最小过盈量CS=,;.)应满足下列要求;a.保证过盈联结传递给定的负荷CSm;o)>sm;}b.保证联结件不产生塑性变形CS=,..)(S.}u.6.4.3配合的选择步骤6.4.3门对结构型圆锥过盈配合a.确定配合基准制,推荐优先选用基孔制。b.初选基本过盈量Sb8-1.+S.。二一般情况,可取a,--2当要求有较多的联结强度储备时,可取8-+a....S-.二>Sy>2当要求有较多的联结件材料强度储备时,可取_。_S-+Sem..Omin气Ob久-一1—。c按初选的基本过盈量氏和以基本圆锥直径(一般取最大圆锥直径)为基本尺寸,由GB537工中图5查出配合的基本偏差代号。d.按查出的基本偏差代号、基本圆锥直径和蠕“、氏‘。,由GB1801^-1802确定选用的配合和内、外圆锥直径公差带。6.4-3.2对位移型圆锥过盈配合a.确定内、外圆锥直径公差带,其基本偏差,推荐选用H,h.Js,Is,公差等级按GB1800选取。b对有基面距要求的圆锥过盈配合,应根据基面距的尺寸公差要求,按GB12360附录C计算选取内、外圆锥直径公差带。c.按6.4.2条的规定,由GB1801给出的极限过盈量(或自行确定)选取配合的最大过盈量〔氏翩和最小过盈量ca-.)d.按(S-.)和份、二〕计算轴向位移极限值氏二‘-E,~和轴向位移公差T-二一、。一告·〔‘二·〕E。一二一告·〔“一二〕Te=E..。二一E.m}}o6.5采用油压装拆圆锥过盈联结时,装配和拆卸的参数可按表4的公式进行计算。标准分享网www.bzfxw.com免费下载免费标准下载网(www.freebz.net)无需注册即可下载

免费标准下载网(www.freebz.net)GB/"r15755一1995表4序号计算内容计算公式说明外锥面中间套:d,;1=1.03d+3du,=dr;,+C[1带中间套的圆锥过盈联1确定中间套尺寸内锥面中间套:dc,=0.97d-3结须进行此项计算dal=drz-Cl,2外锥面中间套:推荐:d-<100mm时按豁d>10。一200mm时按旨;中间套与相关件圆柱面配合d>200mm时按景。内锥面中间套:推荐:d-<100mm时按黔d>100mm8M豁按GB1800的规定计算:中间套与相关件回柱面计算中间套变形所需压3Xm=配合极限间隙力时按最大间隙Xm,.不带中间套:E,m;。一告·(S.;e)E-=告·。。一〕4轴向位移的极限值带中间套:E.一告·(cam.)+x一二}:一告·、〔、二〕+、一二,装配时中间套变形所需5、,一E"X_.C1一{要}“〕压力‘忆召、“你1不带中间套:CS-)}P-.J-盯,丫.、,1aml十lrl、。皿乙‘了6配合的最大结合压力带中间套:〔,、二〕一,Cs}..),+OP」.气.、训:、aml十气声.I、乙.c;翔免费标准下载网(www.freebz.net)无需注册即可下载

免费标准下载网(www.freebz.net)GB/T15755一1995续表A序号计算内容计算公式说明应使P,表A3序号项目结果说明C8m;0>0.4491mm1选择配合的要求c6-.)<0.9051mm确定内、外圆锥直径选取:内锥H72公差带外锥h6H7A6已考虑了安全系数,3选定过盈量CS-)=0.533mm故使〔8-〕接近Sm=,ca-〕二0,626mm免费标准下载网(www.freebz.net)无需注册即可下载

免费标准下载网(www.freebz.net)GB/"r15755一1995A4采用油压装拆参教的计算步骏和结果(见表A4)表A4序号项目计算公式和计算结果说明燮选配合0300h7中间套与相关件圆柱面﹃查GB1801的配合间隙X,o==0.121﹃X,.,.=0.052(a-〕十X-0.626十0.121E..二=C150=37.35mm轴向位移的极限值(S==,)+X-,0.533+0.121F-,.网...........目,弓二之...目‘,,月‘,1150=32.7mmE·X.二.厂1_{兰}息、么户r=2dl"ld.))装配时中间套变形所需210000X0.121的压力竺竺里...目..‘......一目2X300‘〔卜(3_30106=4.18MP.Cp,m=)=(S-,)Ci+△户f一云{EC..+实际最大结合压力0.626+4.180.7316X320.108070令+210000=114MNP==.卜CPS.,)装拆油压.1X114=125.4拟PaP.,一n..二d=·1,"(V+z)压入力=125.4XaX316一!0.02+亭}=1493.88kNPa=p.’二“·‘小-2C,/压出力一‘25.4X.X31‘一!0.02-2"21;a几免费标准下载网(www.freebz.net)无需注册即可下载

免费标准下载网(www.freebz.net)GB/T15755一1995A5校核计算(见表A5)表A5序号项目计算公式和计算结果说明CB-;.)-2(s,+s,)s6火(0.0016十(p二,〕=.1C..C、0016)J,,II十;犷1、。.儿.i今O00512mm实际最小结合压力0.533一2又(0.00512卡0.00512)6米(0.0016十316X(32.10孺70、+2工100.0700S;一:0016)=89.92MPa=O00512mm取p--0.12cp,m..)·R·dm}·1,·pM:二=2传递扭矩89.92火aX316"X400火0.122=677kN·m传递最小负荷F-.Cp,-o)·R·dm·1,·p传递力89.92XRX316X400X0.124284.84kN125.4a.--鱼包容件最大应力0.2941-426.1MPa<氏。被包容件最大应力11-}P.1205..5=250.8MP.180mm时,R,(1.6jCma对圆柱面:凡簇1.6Km,B2.3接触精度:圆锥面接触率,应不低于80%,B口J产压力油的选择B恤﹂‘,通常使用矿物油,推荐油在50℃时的运动粘度为30^-45m"/.,免费标准下载网(www.freebz.net)无需注册即可下载

免费标准下载网(www.freebz.net)GB/T15755一1995B3.2油应清洁,不得含有杂质和污物。B4装配和拆却B4.1装配B4.1.1将联结件的结合面擦净,并涂以润滑油。B4.1.2将联结件装在一起,用手推移包容件,直至推不动时为止,以此状态下的位置为压入行程的起点。B4.1.3压装开始时,轴向压力不能过大。以后随着油压的加大而逐步提高,但不能超过最大轴向压力。B4.1.4压装之后,轴向压力应继续保持15^-30min,以免包容件脱出。B4.1.5压装后应放置3h才可承受负荷。B4.1.6压装速度一般为2-5mm/s,B4.2拆卸B4.2.1拆卸时高压油应缓慢注入,需5^-10min才可将套脱开.B4.2.2拆卸时油的压力一般不超过规定值。当拆卸困难时,可适当提高油压,但最大不得超过规定值的10%.”·2.3锥度大”圆锥过盈联结件,在油压下脱开时有“卸能力{,一号<0!,必须采取防护措施,防止包容件自动弹出。附加说明:本标准由中华人民共和国机械工业部提出。本标准由全国公差与配合标准化技术委员会归口。本标准由机械工业部机械标准化研究所、中国第二重型机械集团公司、二重荃础件厂负责起草。本标准主要起草人李晓沛、王建农、赵秉厚、俞汉清、赵光发。免费标准下载网(www.freebz.net)无需注册即可下载'

您可能关注的文档

- GBT15750-2008压电陶瓷材料性能测试方法老化性能的测试.pdf

- GBT15756-2008普通螺纹极限尺寸.pdf

- GBT15758-2008花键基本术语.pdf

- GBT15761-19952×600MW压水堆核电厂核岛系统设计建造规范.pdf

- GBT15764-2008平板玻璃术语.pdf

- GBT15765-2006房间空气调节器用全封闭型电动机-压缩机.pdf

- GBT15772-2008水土保持综合治理规划通则.pdf

- GBT15773-2008水土保持综合治理验收规范.pdf

- GBT15774-2008水土保持综合治理效益计算方法.pdf

- GBT15775-2011森林植物害虫分类与代码.pdf

- GBT15776-2006造林技术规程.pdf

- GBT15777-1995木材顺纹抗压弹性模量测定方法.pdf

- GBT15778-1995林业资源分类与代码自然保护区.pdf

- GBT15780-1995竹材物理力学性质试验方法.pdf

- GBT15781-1995森林抚育规程.pdf

- GBT15781-2009森林抚育规程.pdf

- GBT15782-1995集约经营用材林基地造林总体设计规程.pdf

- GBT15782-2009营造林总体设计规程.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明