- 294.29 KB

- 2022-04-22 13:48:46 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ICS83.080.01G32崛日中华人民共和国国家标准Gs/T1843一1996塑料悬臂梁冲击试验方法Plastics-Determinationofizodimpactstrength1996一06一14发布1997一04一01实施国家技术监督局发布

中华人民共和国国家标准G13/T1843一1996塑料悬臂梁冲击试验方法代替GB1843-80Plastics-Determinationofizodimpactstrength本标准等效采用国际标准ISO180;1993(塑料—悬臂梁冲击强度的测定》。1主题内容与适用范围本标准规定了在确定条件下塑料悬臂梁冲击强度的测定方法。根据材料、试样和缺口的类型规定了不同的试验参数。本标准适用于硬质热塑性塑料和热固性塑料,填充和纤维增强塑料,以及这些塑料的板材,包括层压板材。本标准不适用于测定多孔材料。引用标准GB1446玻璃纤维增强塑料性能试验方法总则GB2918塑料试样状态调节和试验的标准环境GB5471热固性模塑料压塑试样制备方法GB9352热塑性塑料压塑试样的制备GB11997塑料多用途试样的制备和使用3术语3.1无缺口试样悬臂梁冲击强度izodimpactstrengthofunnotchedspecimens无缺口试样在悬臂梁冲击破坏过程中所吸收的能量与试样原始横截面积之比,用kJ/m“表示。3.2缺口试样悬臂梁冲击强度izodimpactstrengthofnotchedspecimens缺口试样在悬臂梁冲击破坏过程中所吸收的能量与试样在缺口处原始横截面积之比,用kJ/m,表示。摆锤冲击有缺口的一面。3.3反置缺口试样悬臂梁冲击强度izodimpactstrengthofreversed-notchspecimens反置缺口试样在悬臂梁冲击破坏过程中所吸收的能量与试样在缺口处的原始横截面积之比,用kJ/m,表示。摆锤冲击缺口的反面。3.4平行冲击(对层压增强材料)parallelimpact冲击方向平行于板材的层状面,在悬臂梁冲击试验中,冲击方向为侧面(见图1的侧向平行冲击)。3.5垂直冲击(对层压增强材料)normalimpact冲击方向垂直于板材的层状面(见图1的侧向垂直冲击)。3.6完全破坏completebreak试样断开成两段或多段。3.7铰链破坏hingebreak断裂的试样由没有刚性的很薄表皮连在一起的一种不完全破坏。国家技术监督局1996一06一14批准1997一04一01实施

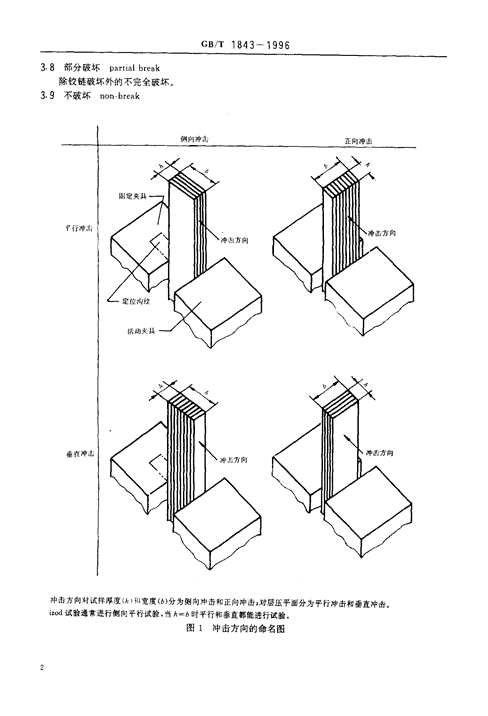

ca/T1843一19963.8部分破坏partialbreak除铰链破坏外的不完全破坏。3.9不破坏non-break冲击方向对试样厚度〔Ii)HI宽度(b)分为侧向冲击和正向冲击;对层压平面分为平行冲击和垂直冲击.izod试验通常进行侧向平行试验,当h=b时平行和垂直都能进行试验图1冲击方向的命名图

GB/T1843一1996试样不破坏,只是弯曲变形.可能有应力发白的现象产生。原理由已知能量的摆锤一次冲击支撑成垂直悬臂梁的试样,测量试样破坏时所吸收的能量。冲击线到试样夹具为固定距离.对于缺口试样,冲击线到缺口中心线为固定距离(见图2),图2缺口试样冲击处、虎钳支座、试样及冲击刃位置图冲击刀半径R二。.8士。.2m-,2一与试样接触的夹具面;3一夹具棱圆角半径R,=0.2士0.1mm设备5.1试验机5.1.1试验机应为摆锤式悬臂梁冲击试验机,并具有刚性结构,能测量破坏试样所吸收的冲击能量w,其值为摆锤初始能量与摆锤在破坏试样之后剩余能量的差。应对该值进行摩擦和风阻损失的校正(见表1和7.4),5.1.2试验机应具有表1所示特性。这些特性应定期由国家计量部门进行校验。为了适用第1章中所规定的材料的试验,必须采用可替换的摆锤。由不同摆锤测得的结果不宜作比较。注:除表1所列能量的摆锤外,也可使用经协商的摆锤。表1摆锤冲击试验机的特性能量E(公称的)冲击速度vv无试样时的最大摩擦损失有试样经校正后的允许误差”Jm/sJJ1.00.020.012.750.030.015.53.5(士10%)0.030.0211.00.050.0522.00.100.10注:1)摆锤容量的10%至80%范围内,不应超过允许误差.

Gs/T1843一19965.1.3应把试验机牢固地固定在底座上,底座的质量至少为所用最重摆锤质量的40倍。该底座应能调节,使摆锤和虎钳的方向符合5.1.4和5.1.6的规定。5.1.4摆锤冲击刀刃应为圆柱形表面的硬化钢,曲率半径为‘0.8士。.2)mm,其轴线为水平,并垂直于摆锤的运动平面。摆锤在冲击过程中刀刃应与试样的整个被冲击面接触。其接触线应与试样的纵轴线垂直,偏差在士20范围内。5.1.5摆锤旋转轴到试样中心冲击点之间的距离应在摆长I,,士1%的范围内。摆长L,(m),可由摆锤小振幅振动周期7"实验测定,按式(1)计算:I-r一4Kn.^X7"··。二“。·。。·········⋯⋯〔1)式中:K一一自由落体的标准加速度,m/s",(其值为9.81m/s");7"—摆锤往复一次摆动的时间,可由至少50次连续摆动来确定(已知精度为1/2000,摆动角度离开中心每侧应小于50)05门.6试样支座为固定夹具和活动夹具组成的虎钳。夹具的夹持面应平行,偏差在士0.025mm之内。虎钳所夹持的试样的长轴线铅直,与虎钳顶面垂直(见图2)。虎钳夹具的顶棱圆角半径为(0.2士0.1)mm。当缺口试样夹在虎钳中时,其顶部平面即为缺口角平分面,偏差在0.2mm以内。调整虎钳,使试样位于冲击刀刃的中心,偏差在士。.5mm以内,并且刀刃中心离虎钳顶面的距离为(22士0.2)mm(见图2)。应避免虎钳在夹持试样和试验过程中产生松动。注:虎钳固定夹具可以加工有定位沟纹,以利于试样的定位和夹持(见图1)5.,.7某些塑料对夹持力很敏感,当试验这类材料时,应统一夹持力的大小,并在试验报告中注明夹持力的大小。可采用经校准的转矩扳手或在虎钳夹紧的螺丝上配以气动或液压装置来控制夹持力。5.1.8试验机出厂应备有校正风阻和摩擦能量损失的图表或其他方便的修正方法,」。5.2测微计和量规用精度。.眨mm的测微计或量规测量试样的主要尺寸,为了测量缺口试样的G、尺寸,应在测微计上安装一个测量头,其宽度为2-3mm,其剖面应适合缺口的形状。试样6.1形状和尺寸最佳试样为1型试样,尺寸(mm),如下所示:长I,=8。士2宽6=10.。士0.26}1}1模塑和挤塑料应采用A型或B型缺口的1型试样,如表2和图3所示。最佳缺口为A型,如果要获得材料对缺口敏感性的信息,应试验A型和B型缺口试样。采用说明;1)国际标准ISO180;93中没有此项规定.厚h二4.0士0.2若由于设备的限制,其长度可对称地缩短为632,3,4型试样在附录A中作了补充缺n的纵向与厚度方向平行

GB/T1843一199645.+1。45.士I0人型缺口B型缺口缺口底部半径。u=0.25士。.05mm缺口底部半径rv=1士0.05mm图3缺口半径6.1.2板材,包括长纤维增强塑料推荐厚度h为4mm。如果试样是从板材或构件中切取的,其厚度应与原板或构件的厚度相同,至多不能超过10.2mm.当板材的厚度均匀,并且只含有一种规则分布的增强料,当其厚度大于10.2mm时,则从板材一面机加工到(10.2士0.2)mm。如果按3.1试验无缺口试样,为了避免表面的影响,试验过程中板材原有表面应面向冲锤。试验时冲击试样的侧面,冲击方向平行于板平面,只是在h=b=10mm时,才可平行或垂直于板面进行试验(见图l,表2方法名称、试样类型、缺口类型和尺寸mm方法名称试样类型缺口类型缺口底部半径。N缺口底部的剩余宽度b,GB1843/IU1无缺口GB1843/1AA0.25士0.058.0士0.2GB1843/1BB」,0士0.058.0士0.26.2试样数量6.2.,除受试材料标准另有规定,一组应测试10个试样。当变异系数小于5%时,测试5个试样。6.2.2如果要在平行和垂直方向测试层压板,则对每个方向都应测试10个试样。6.3制备6.3门模塑或挤塑料按照GB5471,GB9352或材料有关规范制备试样1型试样可按GB11997(见6.1>方法制备的A型试样的中部切取。6.3.2板材对板材用机械加工制备试样,尽可能采用A型缺口的1型试样无缺口试样的机加工面不应面向冲锤。6.3.3长纤维增强塑料按照GB1446或经协商的制备方法制备板材再用机械加工制备试样。6.3.4各向异性材料某些板材随板材平面的方向不同.可能具有不同的冲击性能。对于这种板材应按平行和垂直板材的某一特征方向分别切取一组试样。板材的特征方向可目视观察或由生产方法推断。6I5检查试样试样不应翱曲、相对表面应互相平行,相邻表面应相互垂直。所有表面和棱应无刮痕、麻点、凹陷和

GB/T1843一1996飞边。应用直尺、直角尺和平板目测或用测微计测量试样是否符合上述的要求,如有一项达不到要求,则试样应报废或在试验前加工成符合要求的试样。6.3.6缺口加工’〕6.3-6.1试样缺口可在铣床、刨床或专用缺口加工机上加工。切削齿的形状应能将试样切削出图3所示缺口的形状,切削齿的剖面应与它的主轴线垂直。6.3.6.2加工刀具应无倾角,工作后角最好为150-200,6.3.6.3推荐刀尖线速度为90--185m/min,进给率为10^-130mm/min,6.3-6.4检查刀具的锐度,如果刀尖半径和形状不在规定的范围内,要及时更换刀具。6.3-6.5用具有显影器件的显微镜(放大率3。倍),按本标准要求检查缺口形状和半径的公差。6.3.6.6如果受试材料规定,可使用模塑缺口试样,测试结果同机加工试样测试结果不可比。64状态调节试验前试样应在GB2918规定环境中至少调节16h,也可按产品标准规定或有关方面协商的其他条件处理。7操作步驻7.月..除有关方面同意采用别的条件,如在高温或低温试验外,都应在与状态调节相同的环境中进行试验a7.CL测量每个试样中部的厚度和宽度或缺口试样的剩余宽度6.,,精确到0.02mm,7.气﹂检查试验机是否有规定的冲击速度和正确的能量范围,破断试样吸收的能量在摆锤容量的100o至80%范围内。若表1所列的摆锤中有几个都能满足这些要求时,应选择其中能量最大的摆锤。7.4进行空白试验,记录所测得的摩擦损失,该能量损失不得超过表1规定的值.如果摩擦损失小于或等于表1所规定的值,此值才可用在修正吸收能量的计算中,如果超过表工所规定的值,就应仔细检查其原因并对试验机进行校正。7.5抬起并锁住摆锤,把试样放在虎钳中,按5.1.6和图2所示的要求夹住试样。测定缺口试样时,缺口应在摆锤冲击刃的一边(见图2).7.6释放摆锤,记录试样所吸收的冲击能,并对其摩擦损失等进行修正(见表1和7.4)a7.7试样可能会有四种破坏类型,见3.6,3.7,3.8,3.9条的术语口测得的完全破坏和铰链破坏的值用以计算平均值。在部分破坏时,如果要求部分破坏的值.则以字母P表示。完全不破坏时以NB表示,不报告数值。7.8在同一样品中,如果有部分破坏和完全破坏或铰链破坏时,应报告每种破坏类型的算术平均值。8结果计算和表示8.1无缺口试样悬臂梁冲击强度a,.(kJ/m"),按式(2)计算:Wa"二h-bx1u(2)式中:W—破坏试样所吸收并经过修正后的能量,J;h—试样厚度,mm,采用说明:1JISO180;93中对缺口加工没作详细规定,有些条文采用ISO180;82中的规定

GB/T1843一1996b—试样宽度,mm,8.2缺口试样悬臂梁冲击强度a==(kJ/m"),按式(3)计算:hW-b,火10,(3)式中:W—破坏试样所吸收并经修正后的能量,J;h—试样厚度,mm;by—试样缺口底部的剩余宽度,mm,8.3计算一组试验结果的算术平均值,取两位有效数字。在一种样品中存在不同的破坏类型时,应注明各种破坏类型试样数目和算术平均值。8.4如果有要求,按式(4)计算标准偏差:’〕/芝(二一牙),(4)J=-}se~nes-丁es式中:二,—单个测定值;z—一组测定值的算术平均值;n测定值个数。试验报告试验报告应包括下列内容:a.注明按照本国家标准;b.材料的名称、型号、来源、制造代号、等级、形式等;c,冲击速度;d.摆锤公称能量;e,若采用统一的夹持力(见5.1.7),注明夹持力;f.试样的制备方法;9,如果材料为成品或半成品,应注明试祥在成品或半成品中的方位;h.试样数目;I.试样状态调节和试验的标准环境,以及受试材料或产品标准所要求的特殊处理;j观察到的破坏类型;k.单个试验结果;1.悬臂梁冲击强度的算术平均值并报告破坏类型;m.如果有要求时,报告平均值的标准偏差及95%置信区间;n.试验日期及试验人员。采用说明1〕国际标准ISO180;93中没有给出标准偏差计算公式.

GB/T1843一1996附录A2、3、4型试样悬甘梁冲击试验方法(补充件)Al本附录按照150180:93的规定编人2、3、4型试样冲击试验方法推荐尽可能采用6.1所述的1型试样。AZ试样(见表Al和表AZ)对于板材(见6.1.2)应采用2、3、4型的反置缺口试样。若试样是从零件或构件上切取时,推荐厚度为3.ZmTn的4型试样。当厚度小于或等于抢,gTnm时,试样的厚度应采用材料的原厚度,当板材的厚度大于12.gmm时,则应从一面机加工到(12.7士0.2)mm。试验反置缺口试样,为了避免材料表面层的影响,板材原表面应面向冲锤。除h=b=12.7mm的试样可以平行或垂直于板面(见图1)冲击外,一般则平行于板面,冲击试样的侧!苗。A,J结果计算和表示A门J1无缺口试样见8.飞。A伪﹂2反置缺口试样反段缺口试样悬臂梁冲击强度氏,(kJ/m,),按式(Al)计算:W二“···················⋯⋯(Al)a.n幸)不反入土了式甲:树-一破坏试样所吸收并经修正后的能量,];儿试样厚度,mm‘乃、一试样缺}J底部剩余宽度,mm表Al试样的类型和尺寸!一长度L宽度b厚度^试样型号基本尺寸极限偏差基本尺寸极限偏差基本尺寸极限偏差212.73635士212.7士0.26.4士0.2432

GB/T1843一1996表A2方法名称、试样类型、缺口类型和尺寸缺口底部半径rn缺口底部剩余宽度br,方法名称。试样型号缺口类型基本尺寸极限偏差基本尺寸极限偏差GB1843/2AR反置A型缺口0.25GB1843/2BR反置B型缺口1.002"士0.0510.2士0.2GB1843/2AA0.25GB1843/2BB1.00GB1843/3AR反置A型缺口0.25GB1843/3BR反置B型缺口1.00士023士0.0510.2GB1843/3AA0.25GB1843/3BB1.00GB1843/4AR反皿A型缺口0.25GB1843/4BR反里B型缺口1.004士0.051o.z士0.2GB1843/4AA0.25GB1843/4BB1.00注:1)如果试样取自板材或产品,则应把厚度写进名称中,试验未增强材料时,机加工面不应面向冲锤.2)如果厚度人等于宽度b,在名称中应注明冲击方向(垂直冲击或平行冲击).附加说明:本标准由中华人民共和国化学工业部提出。本标准由全国塑料标准化技术委员会物理力学分会归口。本标准由化学工业部成都有机硅研究中心负责起草。本标准主要起草人李瑞清.参加单位:北京化工研究院化学建材测试中心、辽阳石化公司化工三厂、晨光三厂、天津市合成材料工业研究所、福建中心检验所、北京燕山树脂所、上海商检局、上海塑料厂。本标准于198。年首次发布。'

您可能关注的文档

- GBT18400.2-2010加工中心检验条件立式或带垂直主回转轴的万能主轴头机床几何精度检验(垂直Z轴).pdf

- GBT18400.5-2010加工中心检验条件工件夹持托板的定位精度和重复定位精度检验.pdf

- GBT18400.7-2010加工中心检验条件精加工试件精度检验.pdf

- GBT18402-2001纸浆滤水性能的测定(滤水时间法).pdf

- GBT18405-2008缩微摄影技术ISO字符和ISO1号测试图的特征及其使用.pdf

- GBT18412.5-2008纺织品农药残留量的测定第5部分:有机氮农药.pdf

- GBT1842-1980聚乙烯环境应力开裂试验方法.pdf

- GBT1842-2008塑料聚乙烯环境应力开裂试验方法.pdf

- GBT18422-2013橡胶和塑料软管及软管组合件透气性的测定.pdf

- GBT18437.1-2009燃气汽车改装技术要求第1部分:压缩天然气汽车.pdf

- GBT18437.2-2009燃气汽车改装技术要求第2部分液化石油气汽车.pdf

- GBT1844.1-1995塑料及树脂缩写代号第一部分基础聚合物及其特征性能.pdf

- GBT1844.2-1995塑料及树脂缩写代号第二部分填充及增强材料.pdf

- GBT1844.2-2008塑料符号和缩略语填充及增强材料.pdf

- GBT1844.3-1995塑料及树脂缩写代号第三部分增塑剂.pdf

- GBT1844.3-2008塑料符号和缩略语增塑剂.pdf

- GBT1844.4-2008塑料符号和缩略语阻燃剂.pdf

- GBT18441-2009港口起重机供需文件.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明