- 157.33 KB

- 2022-04-22 13:43:18 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ICS77.150.99H62香亘中华人民共和国国家标准GB/T915—2010代替GB/T91519952011—01—14发布铋Bismuth2011-11一01实施宰瞀髁紫瓣警雠瞥星发布中国国家标准化管理委员会仅19

刚罱GB/T915—2010本标准中Bi99997牌号修改采用了国际铋学会提供的药用铋质量证明书,lo个杂质元素限量与国际铋学会的规定等同,砷的技术指标o.ooo3%严于国际铋学会药用铋的规定。本标准代替GB/T915—1995《铋》。与GB/T9151995《铋》相比,本标准主要变化如下:——Bi99997中的As由0.0005%修订为0.0003%。——Bi9995中的Pb由o.010%修订为o.008%,Ag由o.020%修订为o.015%,sb由o.002%修订为o.oo】%,c】由o.005%修订为o.004%。——增加了Bi998牌号;——物理规格增加了铋粒;一一增加了铋针、铋粒仲裁取制样方法;——取消了标准的附录。本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(sAc/Tc243)归口。本标准由株洲冶炼集团股份有限公司负责起草。本标准由阳谷祥光铜业有限公司参加起草。本标准主要起草人:谭仪文、徐永斌、范元俊、姜晴、陈迎武、张惠秀、翦爱民、周松林。本标准所代替标准的历次版本发布情况为:——GB/T915—1995;GB/T9151984;GB/T915—1966。

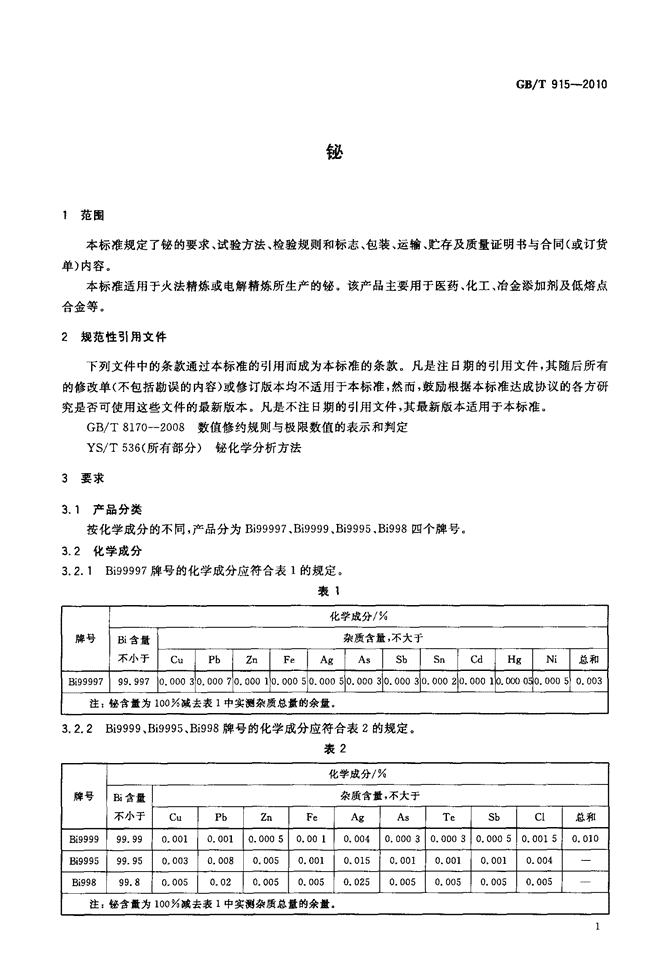

www.bzfxw.com1范围铋GB/T915—2010本标准规定了铋的要求、试验方法、检验规则和标志、包装、运输、贮存及质量证明书与合同(或订货单)内容。本标准适用于火法精炼或电解精炼所生产的铋。该产品主要用于医药、化工、冶金添加剂及低熔点合金等。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版本均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T8170一2008数值修约规则与极限数值的表示和判定Ys/T536(所有部分)铋化学分析方法3要求3.1产品分类按化学成分的不同,产品分为Bi99997、Bi9999、Bi9995、Bi998四个牌号。3.2化学成分3.2.1Bi99997牌号的化学成分应符合表1的规定。表1化学成分/%牌号Bi含量杂质含量,不大于不小于CuPbZnFeAgAsSbSnCdHgNi总和Bi9999799.997O.0003O.0007O.O001O.0005O.0005O.OOO3O.00030.OOO20.00010.000O日O.00050.003注:铋含量为100%减去表1中实测杂质总量的余量。3.2.2Bi9999、Bi9995、Bi998牌号的化学成分应符合表2的规定。表2化学成分/%牌号Bi含量杂质含量,不大于不小于CuPbZnFeAgAsTeSbCl总和Bi999999.990.001O.0010.00050.0010.004O.0003O.0003O.OOO5O.00l50.010Bi999599.950.003O.008O.005O.001O.0150.OOlO.0010.004Bi99899.80.0050.020.005O.0050.025O.0050.005注:铋含量为100%减去表1中实测杂质总量的余量。

www.bzfxw.comGB/T915—20103.3锭形和锭重铋产品呈长方形或长方梯形锭状,或呈针状、粒状。长方形锭单重15kg~16kg,长方梯形锭单重为4kg~5kg;铋粒单重为5g~50g;铋针直径约3mm。3.4表面质量铋锭表面应平整,不允许有熔渣及外来夹杂。铋针、铋粒不允许夹带水及外来杂物。3.5其他需方如对铋的化学成分和锭形和锭重等有其他要求时,由供需双方商定。4试验方法4.1铋的化学成分仲裁分析方法按YS/T536的规定进行。4.2铋的重量用称量法检验。4.3铋的表面质量用目测法检验。5检验规则5.1检查与验收5.1.1铋应由供方技术监督部门进行检验,保证产品质量符合本标准或合同(或订货单)的规定,并填写质量证明书。5.1.2需方可对收到的产品按本标准的规定进行检验,如检验结果与本标准或合同(或订货单)的规定不符时,应在收到产品之日起30d内向供方提出,由供需双方协商解决。如需仲裁,仲裁取样在需方由供需双方共同进行。5.2组批铋产品应成批提交检验,检验批由同一熔炼号(炉、锅)的铋组成,批重不大于5oookg。5.3检验项目每批铋应进行化学成分、表面质量的检验。5.4取样和制样5.4.1化学成分仲裁试样的抽取和制备5.4.1.1取样数量从该批锭产品的每20锭(桶)中抽取1锭(桶),或按供需双方商定的比例抽取。但总数必须满足如下要求:长方形锭不得少于6锭,长方梯形锭不得少于12锭,铋针、铋粒不少于2桶。若批量不满足上述要求时,应全数提交检验。5.4.1.2长方形铋锭取样方法从抽取的长方形铋锭任一面的两条对角线上布五点,其中点位于两对角线的交点处,另外四点分别位于对角线交点与对角线顶距的二分之一处(如图1),用10mm~15mm的钻头钻取试样。钻样时先弃去布点处o.5mm~1mm深的表皮钻屑,钻取深度不小于锭厚的三分之二,钻速以钻屑不氧化为宜。图1长方形铋锭钻孔位置示意图

www.bzfxw.comGB/T915—20105.4.1.3长方梯形铋锭取样方法5.4.1.3.1将抽取的长方梯形铋锭按每6锭一组分组,最后一组不足6锭时补足6锭。当批锭数少于12锭时,取样方法由供需双方商定。5.4.1.3.2将每组样锭按锭面一反一正排列成矩形(即一、三、五块锭的正面朝下,二、四、六块锭的正面朝上)。5.4.1.3.3在每组矩形排列的锭面划任意对角线,用lomm~15mm的钻头在对角线与矩形锭短边三等分线的交点处钻取(如图2),钻取深度不小于锭厚的三分之二。钻样时先弃去布点处o.5mm~1mm深的表皮钻屑,钻速以钻屑不氧化为宜。图2长方梯形铋锭钻孔位置示意图5.4.1.4铋针、铋粒取样方法将从该批中抽取的每桶铋针、铋粒,分别倒在清洁的平面上,铺成厚度不大于50mm的长方形平堆,将平堆划成20个等分的网格(如图3),用不使试样污染的取样工具从每一个网格内,随机抽取等量试样,集合各桶的试样为该批试样,试样总量不少于120。g。用玛瑙研钵将所取试样研碎。×图3铋针、铋粒网格取样示意图5.4.1.5仲裁试样制备方法将所取试样加工至不大于2mm,用磁铁除尽加工时带人的铁质,充分混匀,缩分至不少于300g,分为三份,每份不少于100g,加封后一份用于仲裁分析,另外两份供需双方各保存一份。5.4.2生产样的取、制样方法供方用于化学分析的铋试样可以从浇铸时采取。每批铋锭浇铸时,按前、中、后顺序从铋液中浇铸样锭三块,第一块为批产量的1/6时采取,第二块为批产量的1/2时采取,第三块为批产量的5/6时采取。取样按5.4.1.2和5.4.1.5进行。

www.bzfxw.comGB/T915—20105.5检验结果判定5.5.1铋杂质测定结果的修约和修约后数值的判定分别按GB/T8170一2008中第3章和4.3.3的规定进行。5.5.2铋的化学成分分析结果与本标准的规定不符时,按批判不合格。5.5.3铋的表面质量的检验结果与本标准的规定不符时,按锭(桶)判不合格。6标志、包装、运输、贮存和质量证明书6.1标志6.1.1每块铋锭表面应有供方标志、批号。6.1.2产品包装箱(桶)上应有牢固、清晰的标记,标明:a)产品名称;b)净重;c)毛重;d)批号;e)牌号;f)本标准编号;g)供方名称(商标)。6.2包装铋锭用内衬防潮纸的包装箱包装。每箱净重:大箱不大于950kg,小箱不大于32kg。铋针、铋粒用内衬聚乙烯薄膜袋的铁桶包装,每桶净重不大于25妇。需方如对包装有其他要求,由供需双方商定。6.3运输铋应用防雨淋工具运输。6.4贮存铋应贮存在清洁、干燥场所。6.5质量证明书每批铋应附有产品质量证明书,注明:a)供方名称和商标;b)产品名称和牌号;c)批号;d)净重和件数;e)分析检验结果和技术监督部门印记;f)本标准编号;g)出厂日期。7合同(或订货单)内容订购本标准所列材料的合同(或订货单)内应包括下列内容:a)产品名称;b)产品牌号;4

www.bzfxw.comc)化学成分及表面质量的特殊要求d)产品数量;e)本标准编号;f)其他。GB/T915—2010'

您可能关注的文档

- GBT9123.11-1988PN4.0MPa(40bar)凸面钢制管法兰盖.pdf

- GBT9124-2010钢制管法兰技术条件.pdf

- GBT9125-2010管法兰连接用紧固件.pdf

- GBT9126-2008管法兰用非金属平垫片尺寸.pdf

- GBT9127-2007柞蚕丝织物.pdf

- GBT9129-1988钢制管法兰用石棉橡胶垫片技术条件.pdf

- GBT9131-1988钢制管法兰压力--温度等级.pdf

- GBT9143-2008常压固定床气化用煤技术条件.pdf

- GBT9149-2008磁粉离合器通用技术条件.pdf

- GBT9151-1988钻探工程名词术语.pdf

- GBT9158-1988建筑用窗承受机械力的检测方法.pdf

- GBT9158-2015建筑门窗力学性能检测方法.pdf

- GBT9160.1-2006滚动轴承附件第1部分:锥形衬套.pdf

- GBT9161-1988杆端关节轴承外形尺寸.pdf

- GBT9162-1990推力关节轴承外形尺寸.pdf

- GBT9162-2001关节轴承推力关节轴承.pdf

- GBT9163-1990向心关节轴承外形尺寸.pdf

- GBT9164-1990角接触关节轴承外形尺寸.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明