- 417.82 KB

- 2022-04-22 13:47:30 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'CJ/T3065一1997前言本标准为首次提出的国家城镇建设行业标准。在标准的制定过程中,参考了德国DIN19553-19554和日本等国的标准、样本,同时最大限度地与国内相关国家标准及行业标准相一致。本标准的附录A,附录B为标准的提示的附录。本标准由建设部标准定额研究所提出。本标准由建设部水处理设备器材标准技术归口单位中国市政工程华北设计院归口。本标准由天津市市政工程设计研究院(主编单位)和宜兴市第一环境保护设备厂(参编单位)负责起草。本标准主要起草人:张大群、金宏、杭浩宗、梁艳红、王秀朵、杭惠民、姚念民。

中华人民共和国城镇建设行业标准弧形格栅除污机CJ/T3065一1997Curvedbarscreens1范围本标准规定了弧形格栅除污机(以下简称除污机)的形式、基本参数、技术要求、检验规则、试验方法、标志及包装运轴等。本标准适用于给水、排水工程。2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191-90包装储运图示标志GB700-88碳素结构钢GB1184--8。形状和形位公差GB1220-84不锈钢棒GB1348-88球墨铸铁件GB4720-84电控设备第一部分:低压电器电控设备GB4942.1-85电机外壳防护分级GB6414-86铸件尺寸公差GB8923-88涂装前钢材表面锈蚀等级和除锈等级GB9439-88灰铸铁件GB/T13306-91标牌GB13384-92机电产品包装通用技术条件JB/T5943-91工程机械焊接通用技术条件JB/T5936-91工程机械机械加工件通用技术条件3定义本标准采用下列定义。3.1弧形格栅除污机(以下简称除污机)一种固定式格栅除污机,其栅条为回弧形(近似1/4圆周),齿耙在驱动装置驱动下,沿圆弧形栅条将污物推至栅条上方,实现污渣清除。3.2格栅名义宽度安装固定在除污渠中的固定栅条两侧板外缘间的距离。3.3齿耙额定承载能力齿耙在每次工作行程中清除污渣时,单位宽度上所能承受的污渣的最大总质量。3.4除净率.~~一一~.一~~一-一-~---~一~一.--叫--一-一一中华人民共和国建设部1997,0一13批准1997一12一01实施标准分享网www.bzfxw.com免费下载

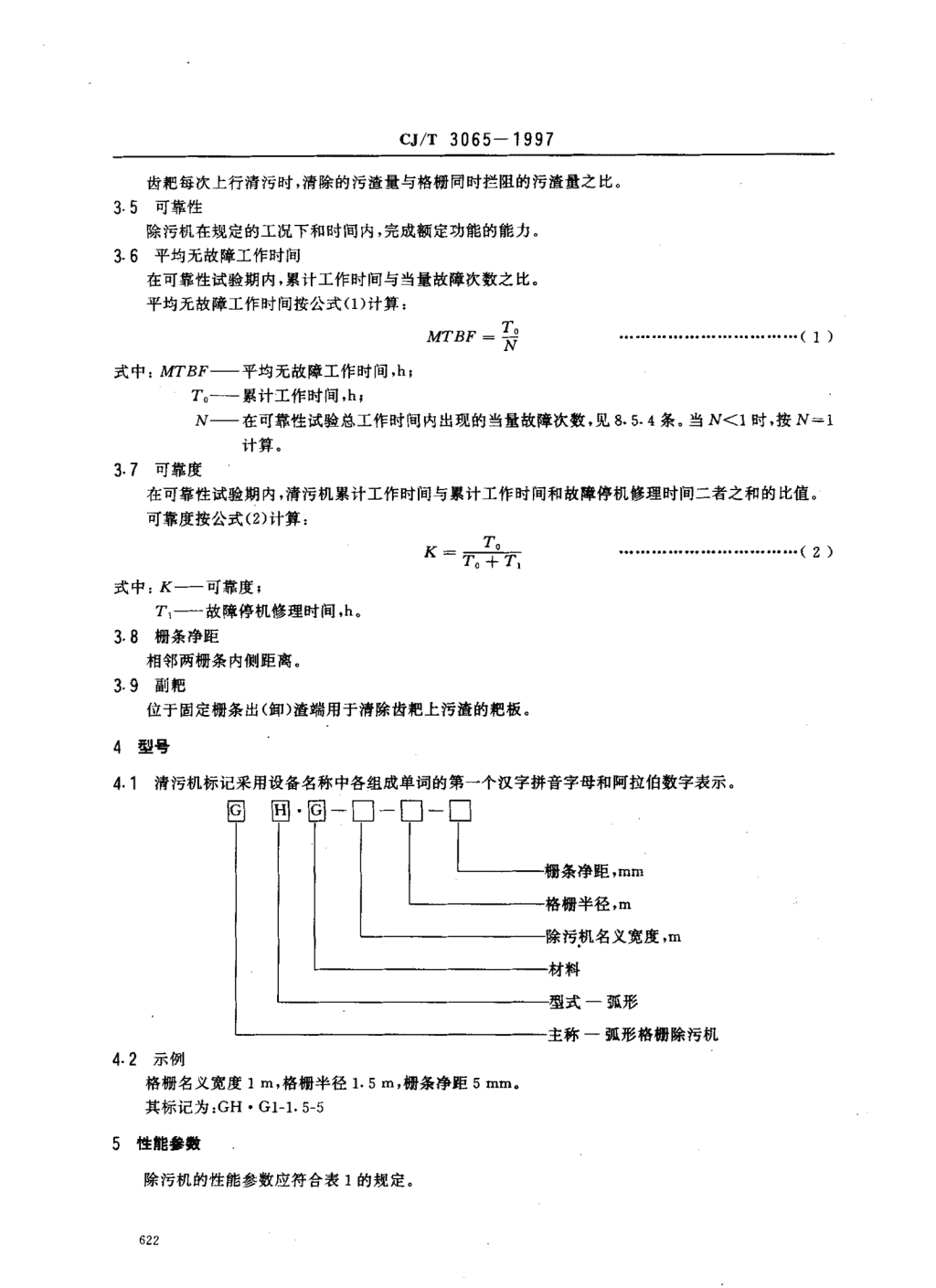

CJ/T3065一1997齿耙每次上行清污时,清除的污渣量与格栅同时拦阻的污渣量之比。I5可靠性除污机在规定的工况下和时间内,完成额定功能的能力。3-6平均无故障工作时间在可靠性试验期内,累计工作时间与当量故障次数之比。平均无故障工作时间按公式(1)计算:。___T.八至丈万P令二二.⋯。。.。⋯。.。。·。⋯⋯。⋯。二(1)丫式中:MTBF—平均无故障工作时间,h;To-累计工作时间,haN—在可靠性试验总工作时间内出现的当量故障次数,见8.5.4条。当N150噪声,dB<80-84运行线速度V,m/min<5^-66型式除污机由弧形栅条、齿耙、驱动装置、副耙等组成。其基本结构形式见图1(a),厂L1一驱动装置;2-副耙组件;3一支座14-弧形栅条s5一齿把组件图1(a)弧形格栅除污机基本结构示意图623标准分享网www.bzfxw.com免费下载

CJ/T3065一1997图1(b)(续)7技术要求7.,除污机应符合本标准的规定,并按照规定程序批准的图样和技术文件进行制造。7.2除污机的定额按连续工作制(Si)为基准的连续工作定额。7.3整机性能7.3.1齿耙额定承载能力应符合表1的规定。7.3.2除污机在额定工况条件下首次无故障连续工作时间不得小于2000h,其可靠度不得小于90%.7.3.3除污机在额定工况条件下,污渣除净率不得小于900,7.3.4除污机必须设有可靠的强制性清除齿耙上污渣的机构。7.3.5除污机应设有机械过载和电流过载保护系统,避免因过载而损坏齿耙、弧形栅条、驱动装置等零部件。7-3.6除污机应同时具有现场手动控制及自动控制机组运行的装置。7.3.7除污机应能在。"C^-45℃的水温度下连续工作。7.3.8除污机工作时,不适宜操作人员接近的危险部位应设置明显标记或增设防护栏杆。7.3.9外购件应符合国家有关标准规定,并具有产品合格证。7.3.10齿耙在额定承载能力工况时的工作噪声应符合表1的规定。了.4钢件、铸件

CJ/T3065一19977.4.1所用灰口铸铁牌号和机械性能不应低于GB9439中材料HT150的性能标准。所用球墨铸铁牌号和机械性能不应低于GB1348中材料QT10的性能标准。7.4.2钢件金属材料的机械性能、物理性能等应符合GB700中的规定。不锈钢材料其机械性能、物理性能等应符合GB122。的规定。7.4.3铸件不应有裂纹、疏松和浇不足等缺陷。如出现气孔、缩孔和渣眼等不影响构件强度的缺陷时,允许补焊与修复,补焊与修复要求应符合GB9439的规定。7.4.4铸件铸造偏差应符合GB6414的规定。7-4.5钥件金属焊接技术要求应符合JB/T5943的规定。7.4.6机械加工件质量应符合JB/T5936的规定。7.5零部件7.5门弧形栅条7.5.1.1栅条加工时应保证表面平整、光滑,不得出现挠曲、不平直等现象。其平面度公差应符合GB1184中10级精度要求。7.5.1.2弧形栅条加工时其曲率半径偏差值为。-2mm,7.5.1.3弧形栅条组装时,栅条间距偏差值为0.5mm-1mm,7.5.1.4弧形栅条应按最大工作负荷设计,其安全系数不应小于5,7.5.2齿耙7.5.2.1齿耙加工时,其耙齿间距极限偏差值不得大于耙齿间距的0.5mm-1mm,7.5-2.2齿耙绕回转轴线的距离极限偏差值不得大于回转半径的。.5mm-1mm,7.5-2.3驱动轴的挠度值不得大于轴跨距的1/1000,7-5-2.4齿耙应按最大工作负荷设计,其安全系数不应小于5。7.5.3副耙7.5.3.1副耙加工时,其耙齿间距误差值不得大于耙齿间距的。5mm-1mm.7.5.3.2副耙在安装时,应保证耙齿与齿耙的耙齿交错平和插入.并保证不出现卡阻等现象。7.5-3.3副耙应摆动灵活,位置可调,缓冲自动复位,刮渣干净。7.5.4驱动系统7.5.4.1电机额定功率应大于最大设计输出功率的1.2倍。7.5.4.2驱动系统应设置过电流、机械过载自动保护装置,确保安全可靠。7-5-4.3电机外壳防护等级应符合GB4942.1中IP55的规定.7.5-4.4驱动系统应保证运转灵活、平稳、可靠、无异常噪声。7.5-4.5减速机装置应符合减速机国内相关标准的规定。7.5-4.6驱动装置中所有润滑部位均应具有良好的润滑性,并保证密封可靠,不得漏油。7.5.5电气控制系统7.5.5.1电气控制设备应符合GB472。的规定。7.5-5-2电气控制系统应设置实现除污机现场手动和自动控制运行所必须的开关、按钮、报警及工作指示灯等。7.5.5.3电控箱应采用户外式,箱内元器件排列整齐,走线分明。了,5.6装配7.5-6.1除污机安装时应保证各部分严格按设计要求执行,确保整体在运转过程中平稳、灵活,不得出现卡阻、倾斜现象,保证运行可靠。7-5.7涂装7.5-7.1除污机除非配合金属表面外,均应进行防锈涂漆。7.5-7.2各部件在进行防腐蚀处理前均应进行喷砂除锈,去除毛刺、氧化皮、锈斑、粘砂和油污等脏物.标准分享网www.bzfxw.com免费下载

Cd/T3065一1997并将浇口、冒口、多肉和锐边等铲平,保持表面平整光洁。涂装物体表面技术要求应符合GB8923的规定。7.5.7.3涂装表面漆膜总厚度应符合表2的规定,漆膜不得有气泡、针孔、剥落、皱纹和流挂等缺陷。表2漆膜总厚度Km7.5-7.4当应用于给水工程时,涂装应采用无毒涂料。当应用于处理腐蚀性水质时,水下部分涂装应采用耐腐蚀涂料或其他耐腐蚀措施。其涂层厚度不应低于设计要求。了.5.8润滑了.5.8.1润滑部分应润滑良好,密封可靠,不得漏油。7.5.8.2润滑部位应设置明显标志,可方便地加注润滑油脂。8试验方法8.1齿耙额定承载能力的检测8.1.1检测条件除污机设置在试验用除污渠内或试验场,固定牢固,使其处于正常工作状态,不与流体接触。8.1.2脸测仪器及工具a)两瓦法功率测量成套仪表;b)自动功率记录仪;c)配重块;d)台秤,量程50okg.8.1.3检测方法按照表1的规定,将规定质量的配重块均匀固定在齿耙上,使该齿耙由格栅底部运行到顶部卸料位置处,测量驱动电机输入功率。检测结果记人附录B中表Bl、表B2,8.2齿耙与栅条间距的检测8.2.1检测条件检测条件应符合8.1.1条的规定。8.2.2检测工具游标卡尺、卷尺。8.2.3检测方法除污机空载运行1^-2个工作循环后停机,分别测量弧形栅条上各栅条间距,当齿耙插入栅条时,测量耙齿与栅条间隙(测量位置取弧形栅条的上、中、底三个横截面,测量点按每一横截面5^-8个点)。检测结果记入表B3,8.3污渣除净率的检测8.3.1检测条件检测条件应符合8.1.1条的规定。8.3.2检测工具木条、胶带、卷尺8.3.3检测方法采用模拟方法进行检测。在弧形栅条底、中、上3个横截面上,沿栅条宽度方向,用胶带轻轻将长度为80mm;宽度与栅条间距相同的9^15个木条粘在栅条上,检查在齿耙从弧形栅条底部上行排渣至排渣完毕的工作过程中,被

CJ/T3065一1997齿耙清除的木条数量。计算被齿耙清除的木条数量与粘结在栅条上的原木条总数之比,此比值即为污渣除净率。检测结果记人附录B中表B2,8.4噪声的检测8.4,检测条件a)检测条件应符合8.1.1条的规定;b)天气无雨,风力小于3级;c)试验场地应空旷,5m半径范围内不应有大的声波反射物,环境本身噪声应比所测样机工作噪声小于10dB(A):d)声级计附近除测量者以外,不应有其他人员。8.4.2检测仪器及工具。)精密或普通声级计。b)配重块、卷尺;c)台秤,量程50okg,8.4.3检测方法在按照8.1.3条规定进行检测时,用声级计分别测量距除污机两侧齿耙与地面交汇处水平距离lm,离地面高度取声源中心高度处的最大工作噪声。检测结果记入附录B中表B2,8.5可靠性检测85-,检测条件检测条件应符合8.1.1条的规定。8-5-2检测工具配重块、量程为500kg的台秤。8.5.3检测方法。)按照表1中额定承载能力的规定,将配重块均匀固定在单侧齿耙上,使除污机带负荷连续运行;b)平均每天试验不少于8h,总计进行300h的可靠性试验,。)按照公式((1),公式(2)及8.5.4和8.5.5条的规定,统计和计算工作、故障时间及次数等数据;d)检测结果记入附录B中表B4,8.5.4故障判定a)故障分类原则根据故障的性质和危害程度,将故障分为3类。故障分类原则见表3,故障分类细则见附录A中表Al,表3故障分类原则故库级别故库类别分类原则当量故障系数(f;)严重影响产品使用性能,导致样机重要零部件损1严重故障坏或性能显著下降,必须更换外部主耍零部件或3拆开机体更换内部重要零件明显影响产品使用性能,一般不会导致主要零部z一般故障1件损坏,并可用随机工具和易摄件在短时内修复轻度影响产品使用性能,不偏要停机更换零件,3轻度故障0.2用随机工具在短时内轻易排除b)当量故障次数当量故障次数按公式(3)计算:标准分享网www.bzfxw.com免费下载

CJ/T3065一1997目...............-叫......................N一又切.⋯⋯。·。。·。.··············⋯⋯(3)式中:E;—第i级故障的当量故障系数,见表3;氏—第i级故障次数。8.5.5一般规定a)由于明显的外界原因造成的故障、停机、修复等不作统计;b)同时发生的各类故障,如相互之间有关连,则按其中最严重的故障统计,如果没有关连,则故障应分别统计;c)试验过程中,等待配件、备件的时间不计人修理时间;d)每夭试验完毕后,允许进行15min的例行保养,除此之外,不得再对样机进行保养。8.6其他项目的检测8.6.1检测条件检测条件应符合8.1.1条的规定。8.6.2检测方法a)在除污机空载运行(出厂检验时)和按照8.5.3a条规定满载运行15min过程中和停机后,采取自测、手感和通用检测工具与仪器测量的方法,对第7.1-7.5各条款中相应技术要求项目进行检测。b)检测项目、方法及判定规则见表4,c)检测结果记人附录B中的表B2,表4序号检测项目工作状态检测工具及方法判定依据1栅条公称净距静止用游标卡尺检测任意5处表17.3.4条2齿把污渣清除机构空载运行目测7.5.3条静止、空载7.3.6条3电气控制系统GB472。和目测,手动检查满载7.5.5条4防腐措施静止目测7.5.7条5装配牢固性空载和满载运行按照8.6.2a条规定运行,目测检查7.5.6条6齿把空载和满载运行按照8.6.2a条规定运行,目侧检查7.5.2条7弧形姗条静止用游标卡尺及专用测量工具检查7.5.1条8驱动装置空载和满载运行按照8.6.2a条规定运行,分别目测检查7.5.4条9润滑系统静止按照8.s.2日条规定运行后,目测检查7.5.8条to焊接件静止目测7.4.5条11涂装静止侧厚仪、目测7.5.7条9检验规则9.1检验分类根据检验目的和要求不同,产品检验分出厂检验和型式检验。9.2出厂检验9.2.1出厂检验条件除污机各总成、部件、附件及随机出厂技术文件应按规定配备齐全。9.2.2出厂检脸项目

cd/T3065一1997除污机应按照表5规定的项目进行出厂检验。表5出厂检验分类出厂检验项目.3,7.5.5.1,7.5.5.2,7.5.5.3,7.5.7,静止状态下,用通用工具、仪器检验和目测,手感检侧7-7.5.8蒸1a空载和模拟负载运行状态下的检验7.3.6,7.5.6,7.5.3,7.5.4,7.5.29.3型式检验9.3.1型式检验条件凡属于下列情况之一的除污机,应进行型式检验:a)新产品鉴定;b)产品转厂生产;c)产品停产2年以上恢复生产;d)产品正常生产后,由于产品设计、结构、工艺等因素的改变影响产品性能(仅对受影响项目进行检验);e)国家质量监督机构提出进行型式检验。9.3.2型式检验项目除污机应按照第7.1-7.5各条款中所规定项目进行型式检验。9.4抽样检验方案9.4.1出厂检验每台产品均应按照9.2条规定进行出厂检验。9.4.2型式检验a)抽样采取突击抽取方式,检查批应是近半年内生产的产品;b)样本从提交的检查批中随机抽取。在产品制造厂抽样时,检查批应不少于3台,在用户抽样时,检查批数量不限,c)样本一经抽取封存,到确认检验结果无误前,除按规定进行保养外,未经允许,不得进行维修和更换零部件;d)样本数量为1台;e)如判定产品不合格,允许在抽样的同一检查批中加倍抽查检验.9.5判定规则9.5.1出厂检验产品出厂检验项目均应符合相应规定。9.5.2型式检验a)产品应达到7.5.1,7.5.2,7.5.3,7.5.4,7.5.5条规定;b)对于产品型式检验的其他项目,允许有2条达不到规定.c)被确定加倍抽查的产品检验项目检验后各项指标均应达到相应规定,否则按照复查中最差的1台产品评定。9-5.3产品出厂产品出厂前应经厂质检部门检验,确认合格并填发产品合格证和检验人员编号后方能出厂。司..月.,nu魂.‘你压包装、运轴、贮存及标志1包装1.1除污机应分部件或整机用箱装或敞开包装,包装应符合GB/T13384的规定。标准分享网www.bzfxw.com免费下载

CJ/T3065一199710.1.2包装前应清除机体上的油污,外露加工表面应涂防锈油。10.1.3包装应适合陆路、水路装卸和运输要求。10-1.4包装储运图示标志应符合GB191的规定。10-1.5除污机的配件、备件及随机出厂技术文件应放置在包装箱内,技术文件应用塑料袋封装。10-1.6包装箱外应标明下列内容:a)收、发货单位名称及地址;b)产品名称、型号;c)产品数量;d)包装箱件数、质量、外形尺寸;e)产品制造厂名称及地址;f)包装储运图示标志。10.1.7除污机随机出厂技术文件应包括:a)产品合格证;b)产品使用说明书;c)发货清单;d)主要配套件合格证及使用说明书;。)易损件清单及图册。10.2运输10.2.,除污机在包装后方可运输。10-2.2运输及装卸过程中严禁碰撞和冲击。10.3贮存除污机应贮存在千燥通风、防日晒雨淋和无腐蚀性介质的场所中。10.4标志10.4.,除污机应在明显的部位设置产品标牌、商标以及生产许可证等标志。10-4.2产品标牌的形式、尺寸及技术要求应符合GB/T13306的规定,并标明下列基本内容:a)产品名称、型号、规格;b)名义宽度;c)栅条净距;d)齿耙额定承载能力;e)电机功率;f)整机质量;9)外形尺寸;h)出厂编号;i)制造日期;J)制造厂名,k)执行的标准编号。

CJ/T3065一1997附录A(提示的附录)故防分类细则表A1弧形格栅除污机可靠性试验故障分类细则故康级别故障分类故障内容1.非外界因素造成的人员伤亡。2.运行电机损坏3,轴承、齿轮损坏导致减速器报废。1严重故障4.重要部位轴、键损坏。5.机架脱焊严重变形或断裂。6.齿耙损坏。7.重要部位坚固件脱落1.齿耙上行偏斜卡阻,不能继续上行.2.齿耙启闭失灵.3齿耙不能进入栅条间隙中。4.齿耙上行时耙齿脱离格栅面。5.栅条松动、错位。2一般故库6齿耙污渣清除机构损坏或复位失灵。7,电气控制系统操作失灵、漏电。8.传动系统诵油.9重要部位紧固件松动。10.非重要部位轴、健损坏1.齿耙上行偏斜晃动,产生异常声音,但能继续上行。3轻度故降2.传动系统渗油。3.非重要部位紧固件松动附录B(提示的附录)检测记录襄表BI弧形格栅除污机主要技术性能参数表项目数值格栅名义宽度,m除污渠深,m栅条净距,mm齿耙顿定承载能力,kg/-631标准分享网www.bzfxw.com免费下载

CJ/T3065一1997表Bl(完)项目数值齿耙运行速度,m/min格栅前后水位差,m配套电机功率,kW整机质量,kg外形尺寸(长X宽X高),m表B2弧形格栅除污机技术性能检测记录表样机型号制造厂检测项目检测结果检测日期检测人员备注电压,V电流,A齿耙额定齿耙电机功率,kw承载能力运行情况配重块质量,kg粘结的木条总数,个污渣清除的木条总数,个除净率除净率噪声位置,A天气、风速、本底dB(A)位置,B噪声情况位置,A位置,B栅条公称净距位置,Cmm位置,D位置,E齿耙污渣清除机构电气控制空载系统满载防腐借施装配空载罕固性负载空载齿耙负载平行度,mm栅条平面度,mm机架导轨平行度,mm632

C,1/T3065一1997表Bz(完)检测项目检测结果检测日期检测人员备注传动空载系统负载润滑系统罩壳涂漆焊接件除锈表B3耙齿与栅条间隙检测记录表样机型号制造厂出厂编号检测地点检测位置12345耙齿宽度,mm上截面栅条净距中截面n1m下截面上截面把齿与栅条间隙中截面nlnt下截面记录校核表B4弧形格栅除污机可靠性试验记录表样机型号制造厂检测日期故障工作累计工年月日停机修时间作时间排除检测人员内容原因类别理时间hh措施h633标准分享网www.bzfxw.com免费下载'

您可能关注的文档

- CJT3027.1-1993城市公共交通信号系统-轻轨交通.pdf

- CJT3030-1995炊用燃气大锅灶.pdf

- CJT3031-1995常压容积式燃气热水器.pdf

- CJT3045-1995城市公共交通经济技术指标分类与代码.pdf

- CJT3046.1-1995城市公共交通主要经济技术指标综合统计报表公共汽车电车.pdf

- CJT3046.3-1995城市公共交通主要经济技术指标综合统计报表客渡.pdf

- CJT3049-1995城镇给水用铁制阀门通用技术要求.pdf

- CJT3055-1995燃气阀门的试验与检验.pdf

- CJT3055-95燃气阀门的试验与检验.pdf

- CJT3067-1997液压水位控制阀.pdf

- CJT3069-1997城镇燃气计量单位和符号.pdf

- CJT3076-1998高杆照明设施技术条件.pdf

- CJT308-2009水井用硬聚氯乙烯(PVC-U)管材.pdf

- CJT3084-1999燃油壳管式热水机组.pdf

- CJT3085-1999城镇燃气术语.pdf

- CJT3087-1999城市公共汽车、电车收费设备电子收费机应用技术条件.pdf

- CJT309-2009城镇污水处理厂污泥处置农用泥质.pdf

- CJT316-2009城镇供水服务.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明