- 1.08 MB

- 2022-04-22 13:43:02 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ICS65.060.99B90DB21辽宁省地方标准DB21/T1517—2016代替DB21/T1517-2007玉米果穗剥皮机质量评价技术规范QualifiedevaluationspecificationsofCornspikepeeliugMachine2016-06-23发布2016-08-23实施辽宁省质量技术监督局发布

DB21/T1517—2016前言本标准按照GB/T1.1-2009给出的规则起草。本标准是对DB21/T1517-2007《玉米果穗剥皮机质量评价技术规范》的修订。本标准与DB21/T1517-2007相比,主要变化如下:——第1章范围中增加“本标准适用于玉米果穗剥皮机的质量评价。”——第2章规范性引用文件中有关引用文件适用性的描述按最新版的GB/T1.1规定修订。——第2章规范性引用文件中GB10395.1农林拖拉机和机械安全技术要求第1部分:总则修订为GB23821机械安全防止上下肢触及危险区的安全距离。——第2章规范性引用文件中GB/T2828.1计数抽样检验程序第一部分:按接收质量限(AQL)检索的逐批检验抽样计划修订为GB/T2828.11一2008计数抽样检验程序第11部分:小总体声称质量水平的评定程序。——第2章规范性引用文件中补充了GB/T3098.1-2000紧固件机械性能螺栓、螺钉和螺柱和GB/T3098.2-2000紧固件机械性能螺母、粗牙螺纹。——第4章第4.2节及第6章第6.2节表3中的“可靠性”改为“使用有效度”。——第5章增加5.4、5.5、5.6、5.7、5.8、5.9节检测方法。——第6章按GB/T2828.11一2008计数抽样检验程序第11部分:小总体声称质量水平的评定程序修订。本标准代替DB21/T1517-2007。本标准由辽宁省农村经济委员会提出。本标准由辽宁省农村经济委员会归口。本标准起草单位:辽宁省农机质量监督管理站。本标准主要起草人:德启科、李文英、王荣祥、陈克民、任峰、李本帅、陆海涛、邱冬雪、王瑞林、李士刚、于丽杰。I

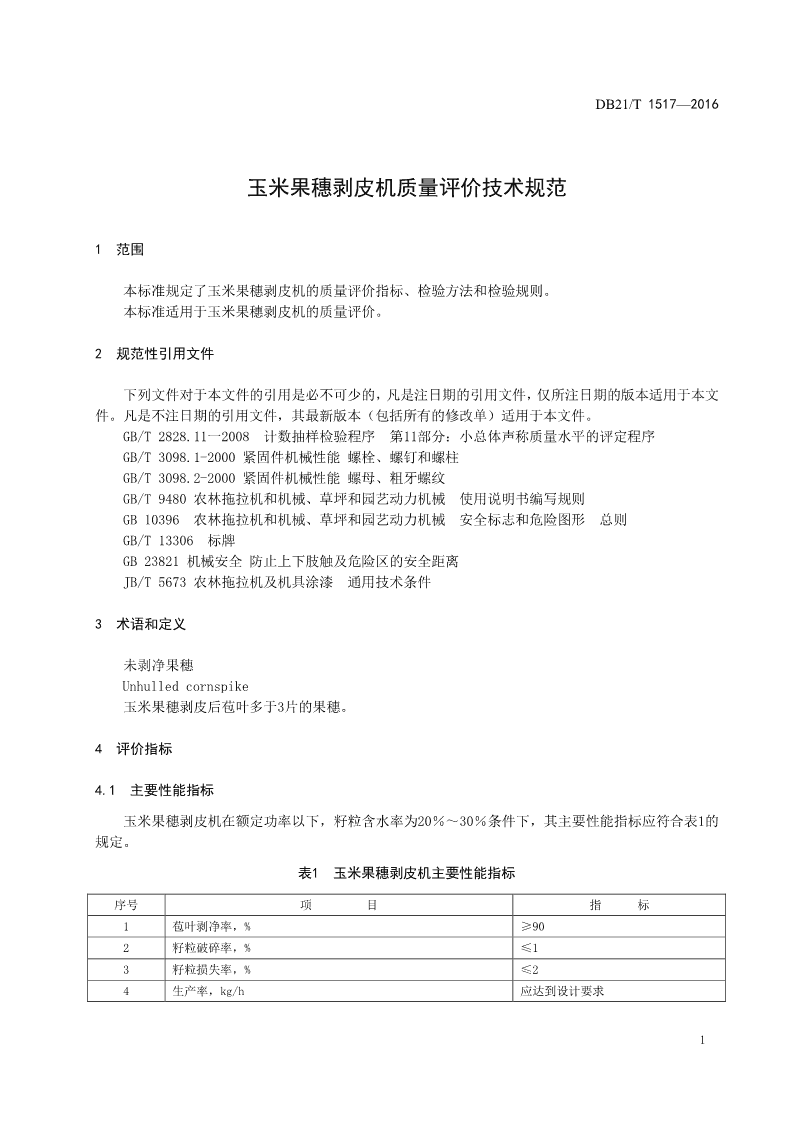

DB21/T1517—2016玉米果穗剥皮机质量评价技术规范1范围本标准规定了玉米果穗剥皮机的质量评价指标、检验方法和检验规则。本标准适用于玉米果穗剥皮机的质量评价。2规范性引用文件下列文件对于本文件的引用是必不可少的,凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2828.11一2008计数抽样检验程序第11部分:小总体声称质量水平的评定程序GB/T3098.1-2000紧固件机械性能螺栓、螺钉和螺柱GB/T3098.2-2000紧固件机械性能螺母、粗牙螺纹GB/T9480农林拖拉机和机械、草坪和园艺动力机械使用说明书编写规则GB10396农林拖拉机和机械、草坪和园艺动力机械安全标志和危险图形总则GB/T13306标牌GB23821机械安全防止上下肢触及危险区的安全距离JB/T5673农林拖拉机及机具涂漆通用技术条件3术语和定义未剥净果穗Unhulledcornspike玉米果穗剥皮后苞叶多于3片的果穗。4评价指标4.1主要性能指标玉米果穗剥皮机在额定功率以下,籽粒含水率为20%~30%条件下,其主要性能指标应符合表1的规定。表1玉米果穗剥皮机主要性能指标序号项目指标1苞叶剥净率,%≥902籽粒破碎率,%≤13籽粒损失率,%≤24生产率,kg/h应达到设计要求1

DB21/T1517—20164.2使用有效度使用有效度:≥90%。4.3安全要求4.3.1危险运动件防护外露危险运动件均应安装可靠的防护装置,并应符合GB23821中4.2的规定。4.3.2电器件玉米剥皮机所配电机、电器应有接地装置。4.3.3安全标志在传动系统、剥皮辊等对操作、保养、维修人员有危害(险)部位,应固定永久性的安全警示标志,标志的形式、颜色等应符合GB10396的规定。4.4剥皮机构4.4.1剥皮辊应转动灵活,胶辊与铁辊间的压紧力为550~830N。4.4.2剥皮辊上的钉齿不得松动,转动时钉齿不允许有卡碰现象。4.4.3剥皮胶辊的胶片或胶辊工作时不得有松动现象。4.5传动系统同一回路中,各链轮、带轮对称中心面的位置度公差不大于轮中心距的0.2%。4.6机架焊合4.6.1机架水平面或垂直平面对角线尺寸差不大于其对角线尺寸的0.2%。4.6.2各平面应平整,不应有翘曲现象。4.6.3焊接件应牢固,焊缝应平整,不允许有裂纹、夹渣、脱焊及影响机械强度的焊接缺陷。4.6.4焊接部位不允许烧穿、漏焊、虚焊。4.7紧固件剥皮机构、传动系统等承受载荷的紧固件的强度等级,螺栓应不低于GB/T3098.1-2000中的8.8级,螺母应不低于GB/T3098.2-2000中8级;扭紧力矩应符合表2规定。表2紧固件扭紧力矩公称尺寸扭紧力矩N·m扭紧力矩公差值/(%)M1050M1290±20M162252

DB21/T1517—20164.8涂漆质量涂漆质量应符合JB/T5673农林拖拉机及机具涂漆通用技术条件中4.1.5的要求。4.9使用说明书4.9.1使用说明书应通俗易懂,必要处应配附图。4.9.2编写格式及内容应符合GB/T9480的规定。4.10标牌在明显的位置应有永久性产品标牌,标牌规格符合GB/T13306的规定。内容应包括产品型号、名称、编号、配套动力、制造单位、制造年月等项目;填写完整、正确,并与产品合格证相一致。5检测方法5.1验条件5.1.1试验场地及物料试验场地应平坦;风速不大于1m/s;物料应具有代表性(普遍种植),籽粒含水率为20~30%。5.1.2试验机组状态试验样机及配套动力应具有良好的技术状态,按使用说明书规定进行操作、调整、保养。5.2性能试验5.2.1取样样机空运转正常后,均匀喂入试验物料,待样机正常作业后开始从出穗口及苞叶排出口接取样品,取样时间应不小于15min。5.2.2苞叶剥净率从出穗口接取的样品中拣出苞叶多于3片未剥净的果穗。按式(1)计算苞叶剥净率。GGwB100…………………………………………(1)G式中:B—苞叶剥净率,%;G—未剥净果穗数,单位为穗;wG—取样果穗总数,单位为穗。5.2.3籽粒破碎率将出穗口接取的果穗样品进行脱粒,清选出从苞叶排出口接取的样品中苞叶夹带籽粒及出穗口接取的样品中果穗夹带籽粒,拣出破碎、有明显裂纹及破皮的机器损伤籽粒。分别称出破碎籽粒重及样品籽粒总质量,按(2)式计算籽粒破碎率。3

DB21/T1517—2016WpZ100……………………………………………(2)pWj式中:Z—籽粒破碎率,%;pW—破碎籽粒质量,g;pW—样品籽粒总质量,g;jW—果穗样品脱粒质量,g;tW—苞叶夹带籽粒质量,g;bjW—果穗夹带籽粒质量,g。............................................gj5.2.4籽粒损失率拣出出穗口接取的样品中果穗夹带籽粒及从苞叶排出口接取样品中苞叶夹带籽粒,分别称出样品籽粒总质量及夹带籽粒质量,按式(3)计算籽粒损失率。WWbjgjS100……………………………………(3)bWj式中:W—苞叶夹带籽粒质量,g;bjWgj—果穗夹带籽粒质量,g;S—籽粒损失率,%。b5.2.5生产率称出果穗样品质量,按式(4)计算生产率。WCE……………………………………………………(4)T式中:E—生产率,kg/h;W—果穗样品质量,kg;cT—取样时间,h。5.2.6除特殊规定外,试验次数应不少于3次,试验结果取平均值。5.3使用有效度5.3.1试验样机4

DB21/T1517—2016投入生产试验的样机不得少于2台,技术状态良好,并按使用说明书的规定进行操作和保养。每台样机试验时间不少于100h。5.3.2试验方法试验全过程中,记录每班作业量、发生故障时间、故障现象、故障排除时间、工作时间、总计工作时间,时间测定精确到“分”。按式(5)计算使用有效度。tiA100……………………………………(5)titr式中:A—使用有效度,%;ti—各受试样机累计工作时间之和,h;tr—各受试样机累计故障排除时间之和,h。5.4安全要求检查防护装置是否符合本标准4.3.1、4.3.2、4.3.3的要求。5.5装配质量检查剥皮机是否符合本标准4.4、4.5、4.6、4.7的要求。5.6紧固件检查紧固件是否符合本标准4.7的要求。5.7涂漆质量采用目测法检查剥皮机是否符合本标准4.8的要求。5.8使用说明书审查使用说明书是否符合本标准4.9的要求。5.9标牌检查铭牌是否符合本标准4.10的要求。6检验规则6.1不合格分类检验项目按其对产品质量影响的程度分为A、B、C三类,不合格项目分类见表3。表3检验项目及不合格分类表项目分类序号项目名称对应的质量要求的条款号1安全要求4.3A2苞叶剥净率4.13使用有效度4.25

DB21/T1517—20161籽粒破碎率4.12籽粒损失率4.1B3剥皮机构4.44使用说明书4.91生产率4.12机架焊合4.63紧固件4.7C4传动系统4.55涂漆质量4.86标牌4.106.2抽样方案抽样方案按GB/T2828.11-2008中表B.1制定,见表4。表4抽样方案检验水平O声称质量水平(DQL)1核查总体(N)10样本量(n)1不合格品限定数(L)06.3抽样方法根据抽样方案确定,抽样基数为10台,抽样数量为1台。样机应在制造单位近一年内生产且自检合格的产品中随机抽取(其中,在用户中或销售部门抽样时不受抽样基数限制)。6.4判定规则6.4.1样机合格判定对样机的A、B、C各类检验项目进行逐一检验和判定。当A类不合格项目数为0、B类不合格项目数为1、C类不合格项目数不超过2时,或者当A类和B类不合格项目数均为0、C类不合格项目数不超过3时,判定样机为合格品;否则判定样机为不合格品。6.4.2综合判定若样机为合格品(即样本的不合格品数不大于不合格品限定数),则判通过;若样机为不合格品(即样本的不合格品数大于不合格品限定数),则判不通过。_________________________________6'

您可能关注的文档

- DB21T 1237-2003 辽宁省行业用水定额.pdf

- DB21T 1300-2004 商品肉鸡饲养管理技术规范.pdf

- DB21T 1301-2004 奶牛场建设技术规范.pdf

- DB21T 1302-2004 肉羊场建设技术规范.pdf

- DB21T 1303-2004 肉鸡场建设技术规范.pdf

- DB21T 1332-2004 北方农村能源生态模式(四位一体)设计和施工规范.pdf

- DB21T 1476-2006 辽宁省居住建筑节能设计标准.pdf

- DB21T 1476-2011 辽宁省居住建筑节能设计标准.pdf

- DB21T 1477-2006 公共建筑节能设计标准.pdf

- DB21T 1519-2016 中耕施肥机 质量评价技术规范.pdf

- DB21T 1628.1-2012 信息安全 个人信息保护规范.pdf

- DB21T 1671-2016 水稻脱粒机械作业技术规程.pdf

- DB21T 1727-2009 二次供水贮水设施卫生规范.pdf

- DB21T 1745-2009 地下混凝土结构防裂技术规程.pdf

- DB21T 1790-2010 电子信息系统防雷检测技术规范.pdf

- DB21T 1794-2010 现浇轻质复合墙体应用技术规程.pdf

- DB21T 1815-2010 再生燃料油.pdf

- DB21T 1873-2011 农产品质量安全 黄芪栽培技术规程.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明