- 343.07 KB

- 2022-04-22 13:34:51 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

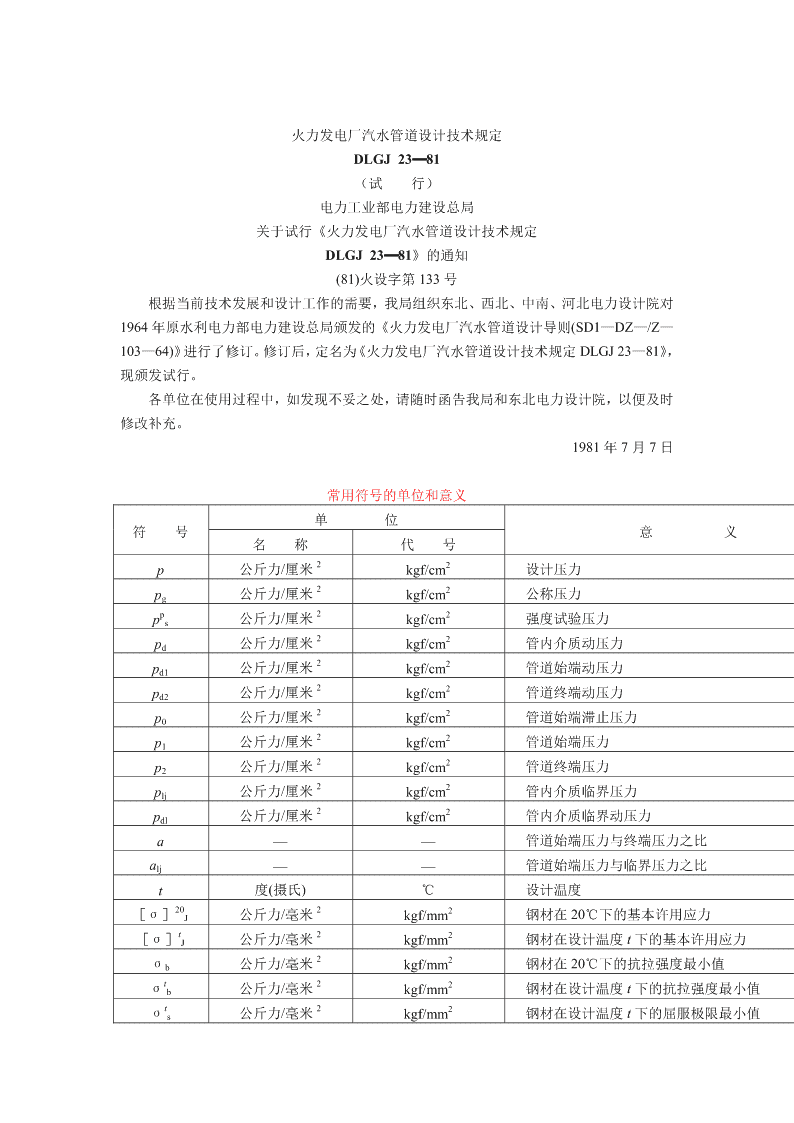

'火力发电厂汽水管道设计技术规定DLGJ23—81(试行)电力工业部电力建设总局关于试行《火力发电厂汽水管道设计技术规定DLGJ23—81》的通知(81)火设字第133号根据当前技术发展和设计工作的需要,我局组织东北、西北、中南、河北电力设计院对1964年原水利电力部电力建设总局颁发的《火力发电厂汽水管道设计导则(SD1—DZ—/Z—103—64)》进行了修订。修订后,定名为《火力发电厂汽水管道设计技术规定DLGJ23—81》,现颁发试行。各单位在使用过程中,如发现不妥之处,请随时函告我局和东北电力设计院,以便及时修改补充。1981年7月7日常用符号的单位和意义单位符号意义名称代号22p公斤力/厘米kgf/cm设计压力22pg公斤力/厘米kgf/cm公称压力p公斤力/厘米22强度试验压力pskgf/cm22pd公斤力/厘米kgf/cm管内介质动压力22pd1公斤力/厘米kgf/cm管道始端动压力22pd2公斤力/厘米kgf/cm管道终端动压力22p0公斤力/厘米kgf/cm管道始端滞止压力22p1公斤力/厘米kgf/cm管道始端压力22p2公斤力/厘米kgf/cm管道终端压力22plj公斤力/厘米kgf/cm管内介质临界压力22pdl公斤力/厘米kgf/cm管内介质临界动压力a——管道始端压力与终端压力之比alj——管道始端压力与临界压力之比t度(摄氏)℃设计温度2022[σ]J公斤力/毫米kgf/mm钢材在20℃下的基本许用应力t22[σ]J公斤力/毫米kgf/mm钢材在设计温度t下的基本许用应力22σb公斤力/毫米kgf/mm钢材在20℃下的抗拉强度最小值t22σb公斤力/毫米kgf/mm钢材在设计温度t下的抗拉强度最小值t22σs公斤力/毫米kgf/mm钢材在设计温度t下的屈服极限最小值

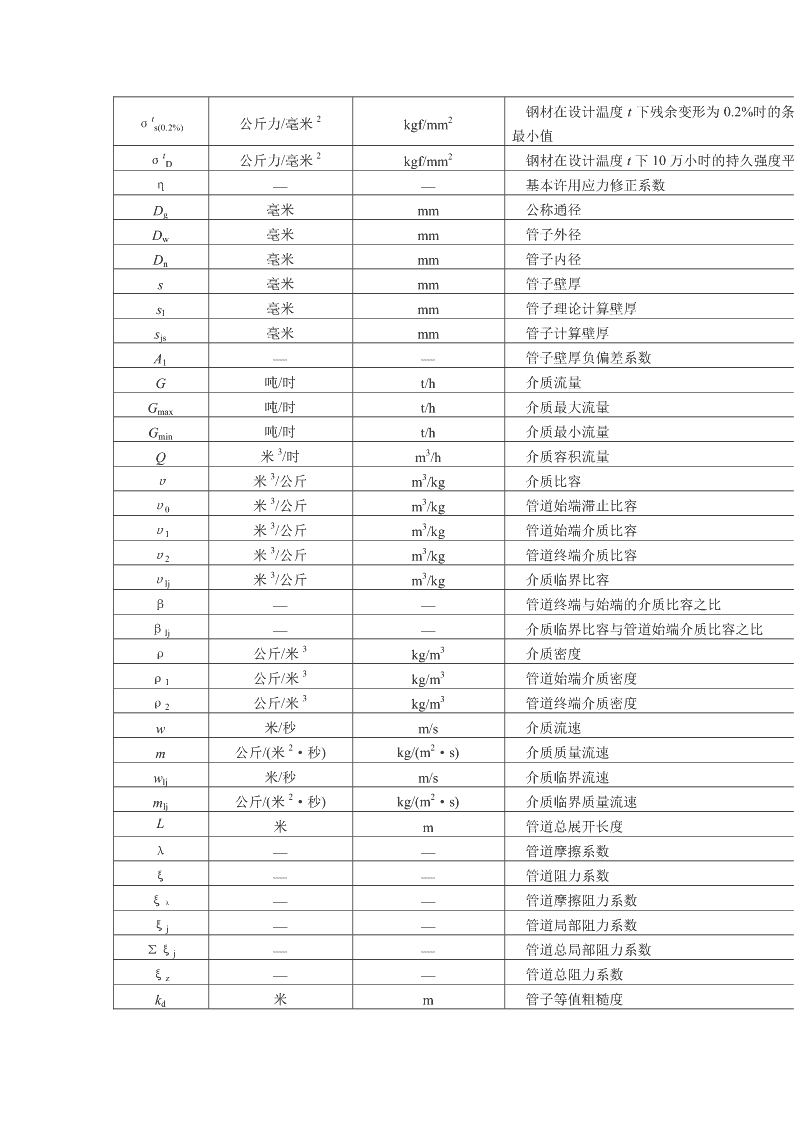

钢材在设计温度t下残余变形为0.2%时的条t22σs(0.2%)公斤力/毫米kgf/mm最小值t22σD公斤力/毫米kgf/mm钢材在设计温度t下10万小时的持久强度平η——基本许用应力修正系数Dg毫米mm公称通径Dw毫米mm管子外径Dn毫米mm管子内径s毫米mm管子壁厚sl毫米mm管子理论计算壁厚sjs毫米mm管子计算壁厚A1——管子壁厚负偏差系数G吨/时t/h介质流量Gmax吨/时t/h介质最大流量Gmin吨/时t/h介质最小流量33Q米/时m/h介质容积流量33υ米/公斤m/kg介质比容33υ0米/公斤m/kg管道始端滞止比容33υ1米/公斤m/kg管道始端介质比容33υ2米/公斤m/kg管道终端介质比容33υlj米/公斤m/kg介质临界比容β——管道终端与始端的介质比容之比βlj——介质临界比容与管道始端介质比容之比33ρ公斤/米kg/m介质密度33ρ1公斤/米kg/m管道始端介质密度33ρ2公斤/米kg/m管道终端介质密度w米/秒m/s介质流速22m公斤/(米·秒)kg/(m·s)介质质量流速wlj米/秒m/s介质临界流速22mlj公斤/(米·秒)kg/(m·s)介质临界质量流速L米m管道总展开长度λ——管道摩擦系数ξ——管道阻力系数ξλ——管道摩擦阻力系数ξj——管道局部阻力系数Σξj——管道总局部阻力系数ξz——管道总阻力系数kd米m管子等值粗糙度标准分享网www.bzfxw.com免费下载

22g米/秒m/s重力加速度公斤·米2gc2Kg·m/(kgf·s)单位换算常数/(公斤力·秒)k——蒸汽绝热指数a——管道局部变换后与变换前的介质质量流速之c——管道局部变换前的介质动压力与静压力之比H1米m管道始端的标高H2米m管道终端的标高Pjgx、Pjgy、公斤力kgf计算管道沿座标轴X、Y、Z方向的结构荷重PjgzPgz公斤力kgf支吊架工作荷重Paz公斤力kgf弹簧的安装荷重Pmax公斤力kgf弹簧最大允许荷重Py公斤力kgf垂直方向的热胀或冷缩作用力Pmc公斤力kgf摩擦作用力Pql公斤力kgf汽流反作用力22pa公斤力/厘米kgf/cm排汽管出口端的背压22p2公斤力/厘米kgf/cm排汽管出口端的压力22Et公斤力/厘米kgf/cm钢材在设计温度下的弹性模数44I厘米cm管子断面惯性矩33W厘米cm管子断面抗弯矩lo毫米mm焊缝的计算长度λmax毫米mm弹簧最大允许变形量Haz毫米mm弹簧的安装高度Hgz毫米mm弹簧的工作高度Hzl毫米mm弹簧的自由高度δ1毫米mm焊件边缘的厚度δ2毫米mm焊件表面至两圆钢公切线的距离h毫米mm贴角焊缝的高度hu毫米mm焊缝有效厚度f毫米mm生根结构梁的挠度fn周/秒管道固有频率ΔYt毫米mm管道支吊点垂直方向热位移值K毫米/公斤力mm/kgf弹簧系数μ——摩擦系数w2米/秒m/s排汽管出口端的流速J公斤力·米/大卡Kgf·m/kcal热功当量

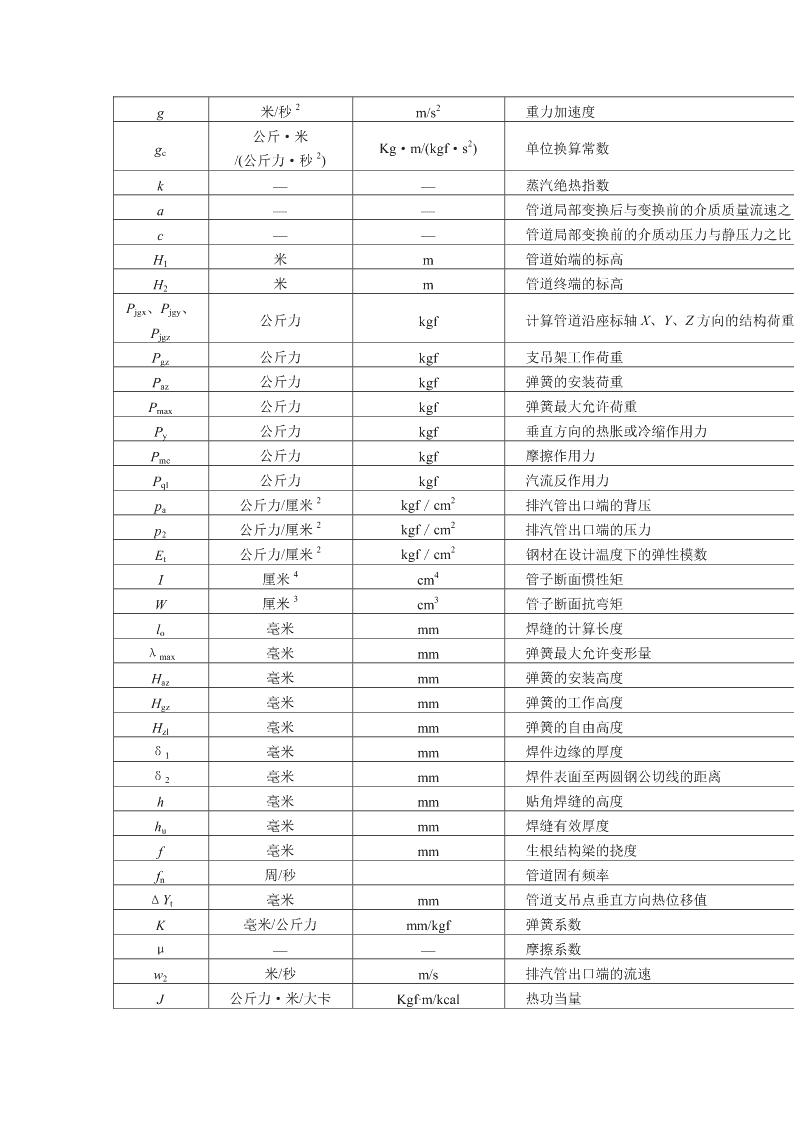

q公斤力/米kgf/m管道单位重量L米m支吊架的间距l米m生根结构梁的计算长度Lmax米m支吊架的最大允许间距c′——初选的荷重变化系数io大卡/公斤kcal/kg安全阀进口处蒸汽热焓22F2厘米cm排汽管出口端管子截面积D、d毫米mm圆钢直径N公斤力kgf轴向力Δ厘米cm管道三个方向热伸长量的向量和Δz毫米mm直管段的热伸长量或波型补偿器的轴向位移量不冷紧条件下波型补偿器中一个波节允许的Δ′max毫米mm移量在50%冷紧条件下一组波型补偿器允许的最Δmax毫米mm量Δj毫米mm铰链式波型补偿装置所能承受的最大径向位移Δ′j毫米mm铰链式波型补偿装置承受的径向位移计算值U米m两固定点间的直线距离n个波型补偿器组数nb个一组波型补偿器的波节数Nz公斤力kgf波型补偿器产生的轴向推力Nnyh公斤力kgf波型补偿器波节环面上的内压推力Ntx公斤力kgf波型补偿器弹性推力N′nyh公斤力kgf波型补偿器波节环面上的设计内压推力N′tx公斤力kgf波型补偿器设计弹性推力Nj公斤力kgf铰链式波型补偿装置两端的径向推力M公斤力·米kgf·m铰链式波型补偿装置两端的弯矩Dp毫米mm波型补偿器波节的平均直径l毫米mm一组波型补偿器的长度K公斤力/毫米kgf/mm波型补偿器一个波节的刚度Lb毫米mm双铰链式波型补偿装置的总长度β双铰链式波型补偿装置的系数注:本表中的单位,有的与法定计量单位不一致,需要换算,在正文中第一次出现时均以注的形式给出了换算关系。第一章总则第1.1条适用范围标准分享网www.bzfxw.com免费下载

本规定适用于火力发电厂主厂房范围内单机容量为1.2万kW至30万kW、参数为*171ata/555℃及以下机组的汽水管道设计。其他容量机组的汽水管道或主厂房范围外的汽水管道设计可参照使用。2*指以kgf/cm(工程大气压)计量的绝对压力值。按法定计量单位,压力以Pa或MPa2计量,1MPa=10.2kgf/cm。以后同此。机、炉本体范围内的管道设计,除按照本规定的基本原则外,还应与制造厂共同商定。第1.2条设计要求管道设计应根据热力系统和主厂房布置进行,做到选材正确、布置合理、补偿良好、疏水通畅、流阻较小、造价低廉、支吊合理、安装维护方便、扩建灵活、整齐美观,并应避免水击和共振,降低噪声。管道设计应符合国家和部颁有关标准、规范。第1.3条设计参数一、设计压力:一般是指管道运行中介质的最大工作压力。对水管道,应考虑水柱静压头的影响,但当其低于额定压力的3% 时,可不考虑。主要管道的设计压力按下列规定取用:1.主蒸汽管道,取用锅炉额定蒸发量时过热器出口的额定工作压力。2.高温和低温再热蒸汽管道,均取用汽轮机额定功率时高压缸排汽压力的1.15倍。3.与直流锅炉启动分离器连接的汽水管道,取用分离器各种运行工况中管道可能出现的最大工作压力。4.减压装置后的蒸汽管道,取用减压装置出口的最大工作压力。5.不可调速给水泵或其他水泵的出口管道,取用水泵特性曲线最高点的压力与进水侧压力之和,并应考虑进水温度对进水侧压头和出口扬程的修正。6.可调速给水泵的出口管道,当给水主管上不装设调节阀时,取用额定转速时额定流量下水泵出口压力的1.1倍与进水侧压力之和,并应考虑进水温度对进水侧压头和出口扬程的修正。7.给水泵进水侧管道,取用除氧器最大工作压力与最高水位时水柱静压之和,并应考虑进水温度对压头的修正。8.汽轮机抽汽管道或背压式汽轮机排汽管道,取用制造厂提供的最大工作压力。9.锅炉定期排污和连续排污三次阀前的管道,取用汽包额定工作压力。10.给水泵再循环管道,当采用单元系统时,进除氧器的最后一道关断阀及其以前的管道,取用主给水管道的设计压力;当采用母管制系统时,节流孔板及其以前的管道,取用主给水管道的设计压力;节流孔板后的管道,当未装设阀门或介质双出路上的阀门不可能同时关断时,取用除氧器的最大工作压力。11.锅炉安全阀后的排汽管道,应根据消音器和管道阻力计算确定。当未装消音器时,高、中压锅炉的排汽管道可取为10ata,超高压锅炉的排汽管道可取为20ata 。二、设计温度:一般是指管道运行中介质的最高工作温度。主要管道的设计温度按下列规定取用:1.主蒸汽、高温再热蒸汽管道,分别取用锅炉额定蒸发量时过热器、再热器出口蒸汽的

额定工作温度。2.低温再热蒸汽管道,取用汽轮机最大功率时高压缸的排汽温度。3.与直流锅炉启动分离器连接的汽、水管道,取用分离器各种运行工况中管道可能出现的汽水最高工作温度。4.减温装置后的蒸汽管道,取用减温装置出口蒸汽的最高工作温度。5.经加热器加热后的水管道,取用被加热的水最高温度。6.汽轮机抽汽管道或背压式汽轮机排汽管道,取用制造厂提供的最高工作温度。7.锅炉定期排污和连续排污管道,取用汽包额定工作压力下的饱和温度。8.锅炉向空排汽管道,当不装消音器时,安全阀后的管道,一般取用被排放汽源的额定工作温度减50℃;当装设消音器时,安全阀至消音器的管道,一般取用被排放汽源的额定工作温度,消音器后的管道,根据消音器性能确定。三、设计安装温度:一般取用20℃。p四、管道参数:一般用公称压力表示,符号为g。允许的工作压力与公称压力可按下式换算:t[]σj[]pp=g200[]σj(1-1)2*式中[]p——允许的工作压力(kgf/cm);200[]σj2——钢材在200℃时的基本许用应力(kgf/mm);t[]σj——钢材在设定温度下的基本许用应力(kgf/mm2**);2*按法定计量单位,压力单位用Pa或MPa,1kgf/cm=9.807×104Pa=0.09807MPa。以下同此。222**按法定计量单位应该用N/mm,1kgf/mm=10N/mm。)。常用钢材的公称压力列于附录一。管道参数也可用标注压力和温度的方法来表示,如p54140,系指设计温度为540℃,设2计压力为140kgf/cm。五、管道的公称通径:用符号Dg表示。第1.4条试验压力试验压力是检验管道附件强度及检验管系严密性时的压力,分强度试验压力和严密性试验压力。强度试验压力一般按下式确定:20[]σpjpp=125.st[]σj180ησ()sc−sDsc−−()最大不应超过ω值。标准分享网www.bzfxw.com免费下载

p2式中ps——强度试验压力(kgf/cm);2p——设计压力(kgf/cm);20[]σ2j——钢材在20℃时的基本许用应力(kgf/mm);t[]σ2j——钢材在设计温度下的基本许用应力(kgf/mm);2σs——钢材在20℃时的屈服极限(kgf/mm);s——管子取用壁厚(mm);c——管子壁厚附加值 (mm),取值见第二章;η——基本许用应力修正系数,取值见第二章表2-2;Dω——管子外径(mm)。管道安装后,应对管系进行严密性检验,一般采用水压试验,试验压力一般取用设计压2力的1.25倍,并不小于2kgf/cm。水压试验介质温度不宜高于100℃。第1.5条管子材料管子所用钢材应符合国家或冶金工业部有关钢材现行标准的规定。当需要采用新钢种时,应经有关部门鉴定后,方可采用。当需要采用国外钢材时,应根据可靠资料,经分析确认适合使用条件时,才能采用。常用管材钢号及其推荐使用温度,见表1-1。表1-1常用管材钢号及其推荐使用温度允许的上限温推荐使用温度钢种钢号度备注(℃)(℃)普通碳素A3F0~200250钢A3,A3g-20~300350优质碳素10-20~440450钢20-20~450450普通低16Mn-40~450475合金15MnV-20~450500钢15CrMo51054012Cr1MoV540~555570耐热12MoVWBSiRe(无铬8号)540~555580钢12Cr2MoWVB(钢102)540~55560012Cr3MoVSiTiB(П11)540~555600

锅炉安全阀后的排汽管道可选用20号钢,也可以选用16Mn、15MnV 等普通低合金钢。高压锅炉和超高压锅炉点火排汽管道,一般采用耐热钢。高温段汽封及高温阀杆漏汽管道,当设计温度超过450℃时,一般采用耐热钢。第1.6条基本许用应力t[]σ钢材在设计温度下的基本许用应力j,取用下列四者中的最小值:σσσ′′σ′σ′bbss(0.2%)D;;或;3315.1.51.52式中σb——钢材在20℃时的抗拉强度最小值(kgf/mm);t2σb——钢材在设计温度下的抗拉强度最小值 (kgf/mm);t2σs——钢材在设计温度下的屈服极限最小值(kgf/mm);tσ2s(0.2%)——钢材在设计温度下的条件屈服极限(残余变形0.2%)最小值(kgf/mm);t2σ——钢材在设计温度下10万h的持久强度平均值(kgf/mm);D若用10万h的持久强度最小值,则安全系数取1.2。计算时,ttttσb、σb、σs、σs(0.2%)、σD均应采用相应钢号的保证值;当缺乏保证值时,可按有关标准进行钢材的抽样试验,取抽样试验得到的强度特性值乘以0.9作为计算值。常用钢材的基本许用应力列于附录一。铸钢件应取表中数值的70%;优质浇铸的铸钢件取表中数值的80%;当采用钢锭锻制时,可取表中数值的90%;当采用型钢锻制时,可取表中数值。第1.7条焊接焊接的最低允许环境温度、坡口形式、热处理要求、焊接质量检验及焊条、焊丝的选用均应符合《电力建设施工及验收技术规范(火力发电厂焊接篇)》(SDJ51—82)*的要求。常用钢材所适用的焊条和焊丝型号列于附录一。*已有新规范,引用时注意。第二章管择第一节管径选择第2.1条对于单相流体的管道,按选定的允许介质流速计算管径时,应按下式计算:GυD=5945.nω(2-1)QD=188.n或ω(2-2)式中Dn——管子内径(mm);G——介质的流量(t/h);3υ——介质的比容(m/kg);标准分享网www.bzfxw.com免费下载

ω——介质的流速(m/s);3Q——介质的容积流量(m/h)。对于汽水两相流体的管道(如锅炉排污管道),应按第五章第四节两相流体管道的计算方法核算管道的通流能力。第2.2条汽水管道的介质流速,一般按表2-1取用。表2-1推荐的管道介质流速介质管道种类流速(m/s)由锅炉至汽轮机的新蒸主蒸汽管道汽高温再热蒸汽管道50~70中间再热蒸汽低温再热蒸汽管道30~50抽汽管道30~50其他蒸汽饱和蒸汽管道30~50至减压减温器的蒸汽管道60~90超高压机组的主给水管道3~5给水高、中压机组的主给水管道2~3低压给水管道0.5~2凝结水泵出水管道1~3凝结水凝结水泵进水管道0.5~1离心水泵出水管道和其它压力管道2~3化学净水、生水离心水泵进水管道0.5~1.5压力管道2~3工业用水无压排水管道1第2.3条对于水量沿长度逐渐变化的管道,即带多支管的母管,选择管径时,介质流量可按下式计算:GG=06..+04Gmaxmin(2-3)式中G——介质流量(t/h);Gmax——管段中最大的介质流量(t/h);Gmin——管段中最小的介质流量(t/h) 。第二节壁厚计算Dw第2.4条对于1.7承受内压力的汽水管道,管子理论计算壁厚应按下列规定计算:Dn一、按管子外径确定时:pDws=1t200[]ση+pj(2-4)二、按管子内径确定时:

pDns=1t200[]ση−pj(2-5)上两式中s1 ——管子理论计算壁厚(mm);2p——设计压力(kgf/cm);DW——管子外径(mm) ;Dn——管子内径 (mm)t[]σj2——钢材在设计温度t下的基本许用应力(kgf/mm);η——基本许用应力修正系数。对于无缝钢管,η=1.0;对于纵缝焊接钢管,按有关制造技术条件检验合格者,η值按表2-2取用;对于单面焊接的螺旋缝焊接钢管,按有关制造技术条件检验合格者,η=0.6。表2-2纵缝焊接钢管基本许用应力修正系数η焊接方法焊缝型式η手工电焊双面焊接有坡口对接焊缝1.00有氩弧焊打底的单面焊接有坡口对接焊缝0.90或气焊无氩弧焊打底的单面焊接有坡口对接焊缝0.75双面焊接对接焊缝1.00熔剂层下单面焊接有坡口对接焊缝0.85的自动焊单面焊接无坡口对接焊缝0.80第2.5条管子计算壁厚和取用壁厚,应按下列方法确定:一、管子计算壁厚按下式计算:sscc=++js112(2-6)式中Sjs——管子计算壁厚 (mm);c1——管子壁厚负偏差的附加值(mm);c2——腐蚀裕度 (mm) 。二、管子的取用壁厚,应不小于管子的计算壁厚。计算所得的数值也适用于弯曲半径等于或大于表3-1规定值的弯管。但宜用正偏差的管子弯制,弯制后最小厚度应不小于理论计算壁厚与腐蚀裕度之和。第2.6条管子壁厚负偏差的附加值,应按下列方法确定。一、对于无缝钢管:cA=s(2-7)111式中A1——管子壁厚负偏差系数,根据管子产品技术条件中规定的壁厚允许偏差按表2-3取用。表2-3管子壁厚负偏差系数A1管子壁厚允许偏0-5-8-9-10-11-12.5-15标准分享网www.bzfxw.com免费下载

差(%)A10.0500.1050.1410.1540.1670.1800.2000.235二、对于纵缝、螺旋缝焊接钢管:1.当焊接钢管产品技术条件中已提供壁厚允许负偏差值时,则按计算无缝钢管壁厚负偏差附加值的方法确定。2.当焊接钢管产品技术条件中未提供壁厚允许负偏差值时,壁厚负偏差的附加值一般按下列数据取用:壁厚为5.5mm及以下时,c1=0.5mm ;壁厚为6~7mm时,c1=0.6mm ;壁厚为8~25mm时,c1=0.8mm 。三、在任何情况下,计算采用的管子壁厚负偏差的附加值不得小于0.5m。第2.7条管子壁厚腐蚀裕度c2值,对于一般汽水管道,c2=0;对于磨损或腐蚀较严重的管道,如果估计到管子在使用中磨损或腐蚀速度超过0.05mm/a,则c2应为运行年限内的总磨蚀量。对高压加热器疏水、锅炉补给水、锅炉排污、工业水、给水再循环等管道,还可适当增加壁厚。第三章管道附件的选择第一节一般规定第3.1条管道附件应根据系统和布置的要求,按公称通径、设计参数、介质种类进行选择。管道零件及部件应尽量采用典型元件,当需要采用非典型元件时,可按附录二所列方法进行计算。选择附件时,还应注意减少品种和规格。第3.2条管子及附件的连接应尽量采用焊接方式。2丝扣连接的方式一般只用在设计压力不大于16kgf/cm,设计温度不大于200℃的水、煤气输送钢管上。第二节选择原则第3.3条法兰组件对于设计温度300℃及以下且pg≤25的管道,选用平焊法兰;对于设计温度大于300℃或pg≥40的管道,选用对焊法兰。在选配法兰时,除应核对接口法兰的尺寸外,还应保证所选用的法兰厚度不小于连接管道公称压力下的法兰厚度。2设计压力140kgf/cm及以上,或设计温度540℃及以上的管道,一般采用焊接式流量测量装置;其他参数的管道可采用法兰式流量测量装置。第3.4条弯管及弯头pg>64的管道,一般采用弯管(包括火煨弯管、中频弯管和冷弯弯管)。弯管的弯曲半径一般按表3-1取用,当壁厚有裕量时,可适当减少。当弯曲半径小于表3-1所列数值时,弯管的壁厚一般按附录二计算。表3-1弯管的弯曲半径Rpg≥200pg≤100DgDw(mm)R(mm)Dw(mm)R(mm)

10161001410015——1810020281502510025——321503242200381504048200452004560300——5076300573006589400733008010860089400100133600108600125168650133600150194750159650175219100019475020024513002191000225273137024513002503251370273137030037715003251370350426170037715003754801900或2400——400——4261700450——4801900或2400500——5302100或2400600——6302400pg≤64的碳素钢管道,一般采用热压弯头。热压弯头弯曲半径按压力等级取值如下:pg>100时,R=2Dw;p55.539.1、p55.529.4、p55.527.6时,R=1.5Dw;pg100、pg64、pg40时,R=1.5Dg;pg≤25时,R=Dg+50。焊接弯管一般用在pg≤16的管道上,其弯曲半径为Dg+50mm 。弯管(弯头)的壁厚计算一般按附录二进行。第3.5条大小头钢板焊制大小头一般用在pg≤25的管道上;钢管模压大小头一般用在pg≥40的管道上。大小头的壁厚计算一般按附录二进行。第3.6条三通三通应根据压力等级按下列原则选择:1.p55.5170、p54170、p55.5、p54140,一般采用热压三通、锻制三通,也可采用厚壁加强焊制三通。标准分享网www.bzfxw.com免费下载

2.p54100、p2384、p2430、p26.5280,一般采用热压三通、锻制三通和厚壁加强焊制三通,也可采用单筋加强焊制三通。3.p55.539.1、p55.529.4、p5427.6,可采用蝶式加强焊制三通。4.pg100、pg64,一般采用厚壁加强焊制三通,也可采用单筋加强焊制三通。5.pg40,一般采用单筋加强焊制三通,口径较大者可采用蝶式加强焊制三通。6.直插和接管座应按《汽水管道零件及部件典型设计》选用。主管上未加强开孔的最大允许直径可按附录二所列公式计算。当实际需要的开孔直径大于最大允许直径时,应进行适当补强。第3.7条封头和堵头应尽量采用椭球形封头和球形封头。pg≥40的管道也可采用对焊堵头;pg≤25的管道可采用平焊堵头、带加强筋焊接堵头或锥形封头。封头和堵头的计算可按附录二进行。第3.8条堵板和孔板夹在两个法兰之间的堵板,应采用回转堵板或中间堵板。节流孔板可采用焊接或法兰连接。堵板及孔板的计算可按附录二进行。第3.9条波型补偿器波型补偿器包括波纹管补偿器和焊制波形补偿器,应按《汽水管道零件及部件典型设计》2选用。焊制波形补偿器只能用在设计压力不超过7kgf/cm,温度不大于300℃的管道上。第3.10条阀门阀门的选择应满足汽水系统关断、调节和保证安全运行的要求,同时照顾到布置设计的需要。阀门型式,应根据阀门的结构、制造特点和安装、运行、检修的要求来选择。对有特殊要求的阀门,可采用公称压力级别较高的阀门,如与高压除氧器和给水箱直接相连的管道阀门及给水泵进口阀门,均应选用铸钢阀门。一、闸阀。用作关断,一般不作流量或压力调节用。双闸板闸阀宜装于水平管道上,阀杆垂直向上。单闸板闸阀可装于任意位置管道上。对要求流阻较小或介质在两个方向流动时,一般选用闸阀。二、截止阀。用作关断,一般不作流量或压力调节用。当要求严密性较高时,一般选用截止阀。可装于任意位置的管道上。三、球阀。用作关断。当要求迅速关断或开启时,可选用球阀。可装于任意位置的管道上,但带传动机构的球阀应直立安装。四、调节阀。应根据使用目的、调节方式和调节范围选用,不应作关断用。当调整参数无严格要求时,也可用截止阀或闸阀代用,但该阀不再起关断作用。当调节幅度小且不要经常调节时,在下列管道上可用截止阀或闸阀兼作关断和调节用:2(1)设计压力不大于16kgf/cm的水管道;2(2)设计压力不大于10kgf/cm的蒸汽管道。五、止回阀。升降式垂直瓣止回阀应装在垂直管道上;升降式水平瓣止回阀和旋启式止回阀一般安装于水平管道上。底阀应装在水泵的垂直吸入管端。六、疏水阀(疏水器)。宜采用热动力式和脉冲式疏水阀,并应装在水平管道上。其容量

应根据疏水量、选用倍率和制造厂提供的“不同压差下的最大连续排水量表”进行选择。单阀容量不足时,可并联使用。七、蝶阀。一般用于全开、全关,也可作调节用。八、安全阀。装于管道上的安全阀,其规格和数量,应根据排放介质的流量和参数,按附录二计算后选择。在水管道上,应采用微启式安全阀;在蒸汽管道上,可根据所需排放量的大小,采用全启式或微启式安全阀。布置安全阀时,必须使阀杆垂直向上。九、具有下列情况之一的关断阀,如制造厂不带旁通阀时,一般需要装设旁通阀:1.蒸汽管道启动暖管需要先开旁通阀预热时。2.汽轮机自动主汽阀前的主闸阀。3.对于截止阀,介质作用在门心盘上的力超过5000kgf**按法定计量单位,力的单位为N(牛顿)。1N=0.102kgf。以下同此时。4.对于手动闸阀:当pg≤10,Dg≥600;pg16,Dg≥450;pg25,Dg≥350;pg40,Dg≥250;pg64,Dg≥200;pg100,Dg≥150;pg≥200,Dg≥100时。关断阀的旁通阀通径,一般可按表3-2选用。表3-2旁通阀选用表.关断阀公称通径(mm)100~250300~600旁通阀公称通径(mm)20~2525~50汽轮机自动主汽阀前主闸阀的旁通阀通径,就应根据启动或试验选用。十、在下列情况下工作的阀门,应装设电力传动装置:1.按生产过程的要求,必须采用电动操作时;2.阀门装设在手动远方难以实现的地方,或在必须在两个以上的地方操作时;3.扭转力矩较大,不便于手动操作,开关阀门需要较长的时间或启闭较频繁时。第3.11条阀门传动装置一、阀门传动装置各组件应根据阀门和操作器的布置、阀门的扭矩,按典型设计选用。阀门手轮上的启闭扭矩应以制造厂提供的数据为准。当缺乏数据时,可参照附录二选用。二、传动装置的连杆,一般用水、煤气输送钢管制成,并应具有足够的刚度,其扭转角不应超过0.05rad。所需连杆横断面的轴惯性矩应满足下列条件:J≥0.13Mmaxl(3-1)4式中J——连杆横断面的轴惯性矩(cm);Mmax——连杆承受的最大扭矩(kgf·m);l——根连杆的长度(m),一般不超过4m。标准分享网www.bzfxw.com免费下载

为满足被传动阀门手轮的升降和万向接头转动的灵活,以及吸收管道(包括设备)与传动装置接头处的位移,应在传动连杆上装设补偿器。三、在下列情况下应采用换向器:1.当由操作部件至被操作的阀门或至第二个部件的距离太远,且不能用一根连杆时。2.当传动部件沿直线连接有困难而必须转向时。万向接头最大允许的变换方向为30°,齿轮(蜗轮)换向器允许的变换方向为90°。四、拉链传动可用在操作较少且难以装设连杆传动装置的pg<25且Dg200以下的阀门上。当采用拉链传动时,在阀门手轮上必须有防止拉链脱落的装置。第三节附件材料第3.12条弯管、弯头、大小头、三通、封头、堵头的材料一般按表1-1选用,并应尽量与所连接的管材一致。第3.13条焊制波形补偿器的半波节可采用15号钢、20号钢;搭圈可采用10号钢、20号钢;套管和疏水管可采用A3F。波纹管补偿器的波纹管材料,当公称压力pg≤16时,一般采用08F;参数较高或有特殊要求时,可采用1Cr18Ni9Ti。第3.14条法兰组件的材料,应根据管道的设计参数按表3-3选用。表3-3法兰组件材料零公称压介质为下列温度(℃)时采用的钢材件力pg0至名(kgf/cm300350425450510540~5552200称)法≤25A3FA320号钢、25号钢—兰40、64、12CrMo、20号钢、25号钢—和100、20015CrMoA法压力不兰—12Cr1MoV限盖25号钢、≤25A530CrMoA—螺35号栓钢和40、64、30CrMoA、35号钢、40号钢25Cr2MoVA—双10035CrMoA头30CrMoA、20030CrMoA、35Cr25Cr2MoVA—螺35CrMoA栓25Cr2Mo1V、压力不—20CrMoVTiB、限20Cr1MolVNiB

35号钢、≤25A3FA320号钢、30号钢—45号钢40、64、35号钢、30CrMoA、25号钢、35号钢—10045号钢35CrMoA螺30CrMoA、20035号钢、45号钢—母35CrMoA25Cr2MoVA、压力不25Cr2Mo1V、—限20Cr1MoV、30Cr2MoV200A3F、20号钢、35号钢、A3—压力不垫—12CrMo、15CrMo、15CrMoA限圈100石棉橡胶板、金属石棉缠绕片—≥100A3、10号钢10号钢1Cr18Ni9Ti第四章管道及附件的布置第一节管道布置第4.1条管道布置应结合主厂房土建结构及设备布置情况进行,管道走向一般与厂房轴线一致。在水平管道交叉较多的地区,一般按管道的走向,划定纵横走向的标高范围,将管道分层布置。管道布置一般不应让介质的主流在三通内变换方向。第4.2条管道布置应尽量避免管系中由于刚度较大或应力较低部分的弹性转移而产生局部区域的应变集中。例如:(1)小管与大管或与较硬管子连接,而此小管具有较高的应力;(2)局部缩小管道断面尺寸或局部采用性能较差的材料;(3)管系中的极小部分远离推力线,使这小部分管道吸收大部分应变。如果上述情况不能避免,应采用合理的限位装置或冷紧等措施,以缓和弹性转移现象。当管道中有阀门时,应注意阀门关闭工况下,两侧管段温度差别对管段刚性的影响。第4.3条主蒸汽管道、再热蒸汽管道和背压机组的排汽管道,当其根数为偶数时,应尽量采用对称式布置。第4.4条当蒸汽管道及其他热管道布置在油管道的阀门、法兰或可能漏油的部位时,一般将热管道置于油管道上方。当需布置在油管道下面时,油管道与热管道之间,应采取可靠的隔离措施。第4.5条管道与墙、梁、柱及设备之间的净空距离,应符合下列规定:不保温的管道:管子外壁与墙之间的净空距离不小于200mm。 保温的管道:保温表面与墙之间的净空距离不小于150mm。标准分享网www.bzfxw.com免费下载

管道与梁、柱、设备之间的局部距离,可按管道与墙之间的净空距离减少50mm。 第4.6条布置在地面(或楼面、平台)上的管道与地面之间的净空距离,应符合下列规定:不保温的管道:管子外壁与地面的净空距离,不小于350mm。保温的管道:保温表面与地面的净空距离,不小于300mm。 管子靠地面侧没有焊接要求时,上述净空距离可适当减小。第4.7条对于平行布置的管道,两根管道之间的净空距离,应符合下列规定:不保温的管道:两管外壁之间的净空距离,不小于200mm。保温的管道:两管保温表面之间的净空距离,不小于150mm。 此外,还应保证支吊架的生根结构、拉杆与管子保温层不致相碰。第4.8条当管道有径向位移(例如热伸长和冷紧)时,第4-5、4-7条规定的各种间距应在考虑管道位移后,还不小于50mm。 第4.9条管道跨越各类通道的净空距离,应考虑管道位移影响,并符合下列规定:当管道横跨人行通道上空时,管子外表面或保温表面与通道地面(或楼面)之间的净空距离,应不小于2000mm 。当通道需要运送设备时,其净空距离必须满足设备运送的要求。图4-1管道横跨扶梯上空时的净空要求当管道横跨扶梯上空时(见图4-1),管子外表面或保温表面至管道正下方踏步的距离应不小于2000mm,至扶梯倾斜面的垂直距离h,应根据扶梯倾斜角θ的不同,分别不小于下列数值:θ45°50°55°60°65°h(mm)18001700160015001400当管道在直爬梯的前方横越时,管子外表面或保温表面与直爬梯垂直面之间净空距离,应不小于750mm 。第4.10条排汽管道出口喷出的扩散汽流,不应危及工作人员和邻近设施。排汽口离屋面(或楼面、平台)的高度,一般不小于2500mm。 第4.11条水平管道的安装坡度,应根据疏放水的要求确定,并应考虑管道受热膨胀和安装冷紧对坡度的影响。此时,蒸汽管道的膨胀量按设计压力下的饱和温度计算。各类管道的最小疏放水坡度,一般不小于下列数值(当支吊架间距内挠度不大于间距的0.0005时):蒸汽管道:温度小于450℃时0.002温度大于和等于450℃时0.004水管道0.002

疏水、排污管道0.003自流管道0.003~0.005各类母管0.001~0.002蒸汽管道的坡度方向,一般与汽流方向一致。第4.12条弯管两端应有直管段,其长度不小于管子外径,且不小于100mm。图4-2图4-3阀门井l1—阀门长度;ld—阀门中心线至开启后门杆(或手轮)顶端的长度第4.13条地沟内管道应尽量采用单层布置。当采用多层布置时,一般将小管或压力高的、阀门多的管道布置在上面。第4.14条地沟内布置的管道,各种间距应符合下列规定(图4-2):不保温的管道:管子外壁至沟壁的净空距离100~150mm ;管子外壁至沟底的净空距离不小于200mm; 相邻两管外壁之间的净空距离,垂直方向不小于150mm,水平方向不小于100mm。保温的管道:上述净空距离可适当加大,使保温后的净空距离不小于50mm。多层布置时,上层管道应有一个不小于400mm的水平间距。第4.15条地沟内阀门(或法兰)附近,必要时可设置阀门井。阀门井的尺寸,可参照图4-3选取。第二节附件布置第4.16条两个成型附件相连接时,一般装设一段直管,其长度可按下列规定选用:对于Dg≥150的管道,不小于200mm ;对于Dg<150的管道,不小于100mm ;标准分享网www.bzfxw.com免费下载

当直管段内有支吊架或疏水管接头时,还应根据需要适当加长。第4.17条在三通附近装设大小头时,在汇流三通情况下,大小头应布置在汇流前的管段上;在分流三通情况下,大小头应布置在分流后的管段上。水泵进口水平管道上的偏心大小头,应采用偏心向下布置。第4.18条阀门应尽量布置在便于操作、维护和检修的地方。重型阀门和较大的焊接式阀门,一般布置在水平管道上,且门杆垂直向上。重型阀门还应考虑必要的起吊设施。对于法兰连接的阀门或铸铁阀门,应布置在补偿弯矩较小处。水平布置的阀门,门杆不得朝下。地沟内的阀门,当不妨碍地面通行时,门杆可露出地面,操作手轮一般高出地面150mm以上。否则,应考虑简便的操作措施。图4-4第4.19条布置在垂直管段上直接操作的阀门,操作手轮中心距地面(或楼面、平台)的高度,一般为1300mm(见图4-4)。平台外侧直接操作的阀门,操作手轮中心(对于呈水平布置的手轮)或手轮平面(对于呈垂直布置的手轮)离开平台的距离,不宜大于300mm(见图4-4)。任何直接操作的阀门手轮边缘,其周围至少应保持有150mm的净空距离。第4.20条当阀门不能在地面或楼面进行操作时,应装设阀门传动装置或操作平台。传动装置的操作手轮座,应布置在不妨碍通行的地方,并且万向接头的偏转角不应超过30°,连杆长度不应超过4m。第4.21条介质温度为500℃及以上的每条主蒸汽和高温再热蒸汽管道,应装设蠕变监察段。其位置应在靠近过热器或再热器出口联箱的水平管段上。每条管道除监察段外,还应装设3~6组蠕变测点。蠕变监察段的长度,应不小于4500mm。所用钢管原长度应不小于5100~5500mm,并且必须挑选实际壁厚负偏差最大的同牌号管段。设计开列材料时,应有相同长度的备用管段。每组测点的数量视管径而定。当Dg≥350时,同一圆周上装8个测点;当Dg<350时,一般装4个测点。在蠕变监察段上,严禁装设支吊架和各种接管座。对于蠕变测点的外表面,应有保证其光洁的措施。保温层应设计成活动式的结构。蠕变监察段处应有测量平台。第4.22条在介质温度为450℃及以上的主蒸汽和再热蒸汽管道上,一般装设位移指示器。其装设位置必须在能确切反映管道补偿状况或支吊架工作状况的地方。指示板装设位置及方向,应便于安装和检查。第4.23条流量测量装置(测量孔板或喷嘴)前后应有一定长度的直管段。装置前不应小

于管子内径的20倍,装置后不应小于管子内径的6倍。当布置无法满足上述要求时,最小不得小于10倍(装置前)和3倍(装置后)。流量测量装置应装设在便于维修的地方,必要时可设置维修平台。在流量测量装置前后允许的最小直管段长度内,不宜装设疏水管或其他接管座。第三节管道的补偿第4.24条应充分利用管道本身柔性来补偿管道的热伸长。当自补偿不能满足要求时,必须增设补偿器。当采用波型补偿器时,可利用补偿器的轴向变形来吸收直管段的热伸长,也可利用补偿器的弯曲变形组成绞链式补偿装置来吸收管道径向的热伸长量。在锅炉安全阀排汽管上,可采用套筒式补偿器和疏水盘。第4.25条采用自补偿及П型补偿器的管道,管道应力应按照《火力发电厂汽水管道应力计算技术规定SDGJ6—78》此技术规定的新版本为SDGJ6—90。进行计算。第4.26条同一规格管子、两端固定、中间无限位支吊点、无分支的管道,其自补偿能力是否满足要求,可按下式初步判别:D∆g≤208.2()LU−(4-1)式中Dg——管子公称通径(mm) ;Δ——管道三个方向热伸长量的向量和(cm);L——管道展开长度(m) ;U——两固定点间的直线距离 (m)。第4.27条仅承受轴向热伸长的波型补偿器所需组数,按下式计算:∆zn≥∆max(4-2)式中n——需要的补偿器组数;∆z——补偿器承受的热伸长量(mm);∆max——在50%的冷紧条件下,一组补偿器允许的最大位移量 (mm)。焊制波形补偿器通常由单波、双波或三波组成。当所需波节数超过三个时,应采用多组补偿器,此时相邻两组补偿器之间,都应装设一个固定支架。波型补偿器承受轴向位移时产生的推力,按下式计算。NNN=±znyhtx(4-3)式中NZ——补偿器产生的轴向推力(kgf);Nnyh——波节环面上的内压推力(kgf);Ntx——补偿器的弹性推力(kgf)。补偿器受压缩时取“+”号,补偿器受拉伸时取“-”号。当管道设计压力和计算位移量与选用的波型补偿器的设计计算取值不一致时,可按下列标准分享网www.bzfxw.com免费下载

公式修正:pNN=′×nyhnyhp′(4-4)∆zNN=′×txtx∆′′max(4-5)式中N’nyh——波型补偿器设计波节环面上的内压推力(kgf);N’tx——波型补偿器设计弹性推力(kgf);2p——管道设计压力 (kgf/cm);2p’——波型补偿器本身的设计压力(kgf/cm);∆z——补偿器承受的热伸长量(mm);Δ”max——不冷紧情况下,波型补偿器设计的允许最大位移量(mm),Δ”max=Δmax/2。在计算固定点推力时,还应根据管道布置情况(例如是否装有阀门、弯头、堵头等)考虑介质压力作用在管道断面上的影响。图4-5第4.28条当波型补偿器所产生的轴向推力较大,土建结构不允许时,应装设跨桥装置。2跨桥与土建结构只允许有一个固定点。跨桥断面上的允许应力,一般取3~5kgf/mm。考虑到跨桥本身也有热伸长(一般取管道热伸长值的15%),因此波型补偿器所需的组数按下式计算:∆zn≥085.∆max(4-6)第4.29条当采用单绞链式波型补偿装置来吸收管道的径向位移(图4-5)时,在波型补偿器不承受轴向位移的情况下,按下列公式计算:补偿装置所能承受的最大径向位移量:nl∆′bmax∆=(4-7)j3DP补偿装置两端的径向推力:

23KDpN=∆′j2j2nlb(4-8)补偿装置两端的弯矩:23KDp−3M=∆′×10j4nlb(4-9)式中Δj——补偿装置所能承受的最大径向位移量(mm) ;Nj——补偿装置两端的径向推力 (kgf);M——补偿装置两端的弯矩(kgf·m);nb——补偿器的波节数;Dp——波型补偿器波节的平均直径 (mm);l——波型补偿器长度 (mm);∆max∆′=max2nΔ’max——在不冷紧的条件下每个波节允许的最大轴向位移量(mm):b ;Δ’j ——补偿装置承受的径向位移计算值(mm);2N′K——补偿器一个波节的刚度(kgf/mm),tx,其中R为整个波型补偿器的K==Rnb∆′max刚度。第4.30条当采用双铰链式波型补偿装置来吸收管道的径向位移时,在波型补偿器不承受轴向位移的情况下,按下列公式计算(见图4-6)。补偿装置所能承受的最大径向位移量:图4-62n(L−l)∆′bbmax∆=(4-10)jβDP补偿装置两端的径向推力:标准分享网www.bzfxw.com免费下载

2KDβpN=∆′jj4nLLl()−bbb(4-11)补偿装置两端的弯矩2βKDp−3M=∆′×10j8(nLl−)bb(4-12)图4-7式中Lb——中间管段加波型补偿器的总长度 (mm);nb——一组波型补偿器的波节数;Lbβ——系数,与2l值有关,可由图4-7的曲线查得。第4.31条当铰链式波型补偿装置同时承受径向位移和轴向位移时,其所能承受的最大径向位移量,按下列公式计算:对于单铰链式波型补偿装置:∆znlb()−−∆∆znb∆=j3Dp(4-13)对于双铰链式波型补偿装置:∆∆zz2nLlbb()−−∆−2nb∆=jβDp(4-14)式中Δz ——铰链式波型补偿装置上承受的轴向位移(mm)。补偿装置两端的轴向推力、径向推力和弯矩,根据所加给补偿装置的轴向位移和径向位移,分别按式(4-3)、(4-8)、(4-9)、(4-11)、(4-12)计算。

第4.32条铰链补偿装置的冷紧值,应根据管道径向和轴向热伸长的具体情况综合考虑。对于只承受管道径向位移的铰链式补偿装置,冷紧一般在补偿器直径方向的管道上进行。冷紧值为该补偿装置拟承受的径向位移的50% 。铰链式补偿装置也可进行轴向冷紧,但应同时考虑其对承受径向位移能力的影响。第四节管道的冷紧第4.33条对于蠕变条件下(碳钢380℃及以上,低合金钢和高铬钢420℃及以上)工作的管道,应进行冷紧,冷紧比(即冷紧值与全补偿值之比)不小于0.7;对于其他管道,当热伸长较大和需要减少对设备的推力和力矩时,宜进行冷紧,冷紧比一般采用0.5。对于多分支管道,各分支的冷紧值应根据节点位移情况和各分支的柔度决定。第4.34条当计算管道对设备(或固定点)的推力时,冷紧的有效系数取用:对于热状态2/3对于冷状态1第4.35条冷紧口一般选在便于施工(如靠近平台、梁柱等)和管道弯矩较小处。第五章水力计算第一节一般规定第5.1条管道水力计算的任务是在已知管道直径和布置的情况下,根据给定的介质流量计算管道的压降,或根据给定的压降验算管道的通流能力。第5.2条计算管道压降时,应考虑10%的富裕量。第5.3条管道摩擦系数应按下式计算:1λ=2Dn1242.l+gkd(5-1)式中kd——管子的等值粗糙度(m)。汽水管道的等值粗糙度(包括焊口的阻力损失)应按下列原则采用:-3正常条件下工作的无缝钢管kd=0.2×10m-3正常条件下工作的焊接钢管kd=0.3×10m高腐蚀条件下工作的管道(排汽管、疏水管、溢流管)-3kd=(0.55~0.65)×10m。第5.4条管道总阻力系数应按下式计算:λξ=+LΣξzjDn(5-2)式中ξz——管道总阻力系数;λ——管道摩擦系数;Dn——管子内径 (m);L——管道总展开长度(包括附件长度)(m) ;Σξj——管道总局部阻力系数。标准分享网www.bzfxw.com免费下载

常用附件的局部阻力系数列于附录三。第5.5条在两条阻力不同而管径相同的并联管道中,介质流量的分配应按下式计算:Gξ1z2=Gξ2z1(5-3)式中G1,G2——第一条和第二条支管的介质流量(t/h);ξz1,ξz2——第一条和第二条支管的总阻力系数。第5.6条当两条支管的管径不同时,应采用下式折算到要计算的相同管径的总阻力系数:42DGn12ξξz1=z2Dn2G1(5-4)第二节介质比容变化不大的管道第5.7条本节适用于未沸腾的水管道及管道终端与始端的介质比容比不大于1.6和压降不大于初压40%的蒸汽管道。第5.8条管内介质的流速和质量流速应分别按下列公式计算:Gυω=0354.2Dn(5-5)Gm=0354.2Dn(5-6)式中ω——管内介质的流速(m/s);2m——管内介质的质量流速〔kg/(m·s) 〕;G——管内介质的质量流量(t/h);3υ——管内介质的比容(m/kg)。第5.9条管内介质的动压力应按下式计算:2ωp=d421gυ×0c(5-7)2mυp=d421g×0或c(5-8)2式中pd——管内介质的动压力(kgf/cm);2gc——单位换算常数,取9.81kg·m/(kgf·s) 。第5.10条水管道的终端压力应按下式计算:1gppp=−−ξ()HH−21dz421υ×10gc(5-9)

2式中p2——管道终端压力(kgf/cm);2p1——管道始端压力(kgf/cm);H1-H1——管道终端与始端的高差(m);2g——重力加速度(m/s),取9.81。第5.11条蒸汽管道的计算:一、管道终端压力应按下式计算:ppd1d1pp=−12ξ(.)125+21zpp211(5-10)2式中pd1——管道始端动压力,以始端条件按式(5-7)或式(5-8)计算(kgf/cm)。p当d1.003~.004ξ<时,管道终端压力可简化为式计算:zp1ppp=−ξ21d1z(5-11)二、管道终端与始端的介质比容比应按下式计算:2pd1β=−anaa()−1p1(5-12)式中β——管道终端与始端介质比容比:υ2β=υ1α——管道始端与终端介质压力比:p1a=p2k−1n=n——系数,k其中k——蒸汽绝热指数。对于过热蒸汽,k取1.3;对于饱和蒸汽,k按图5-1取用。标准分享网www.bzfxw.com免费下载

图5-1饱和蒸汽的绝热指数1—干度X=1;2—干度X=0.9p当d10.01且α<1.2时,取β=α。

您可能关注的文档

- DLGJ159.4-2001电力设计图纸会签制度.pdf

- DLGJ159.5-2001电力勘测成品质量评定办法.pdf

- DLGJ159.6-2001电力设计成品质量评定办法.pdf

- DLGJ159.7-2001电力勘测设计成品校审制度.pdf

- DLGJ159.8-2001电力勘测设计驻工地代表制度.pdf

- DLGJ159.9-2001电力勘测设计质量事故报告和处理规定.pdf

- DLGJ167-2004火力发电厂调节阀选型导则.pdf

- DLGJ23-1981(试行)火力发电厂汽水管道设计技术规定试行.pdf

- DLGJ23-1981火力发电厂汽水管道设计技术规定(试行).pdf

- DLGJ24-1991火力发电厂生活、消防给水和排水设计技术规定[非扫描版].pdf

- DLGJ25-1994变电所初步设计文件内容深度规定.pdf

- DLGJ26-1982(试行)火力发电厂烟风煤粉管道设计技术规定试行.pdf

- DLGJ26-1982火力发电厂烟风煤粉管道设计技术规定(试行).pdf

- DLGJ26-1982试行火力发电厂烟风煤粉管道设计技术规定试行.pdf

- DLGJ56-1995火力发电厂和变电所照明设计技术规定.pdf

- DLGJ9-1992火力发电厂初步设计文件内容深度规定(完整版).pdf

- DLJ203-81(试行)SLJ1-81水利水电工程钻孔抽水试验规程试行.pdf

- DLJ203-81SLJ1—81水利水电工程钻孔抽水试验规程(试行).pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明