- 380.00 KB

- 2022-04-22 11:24:39 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

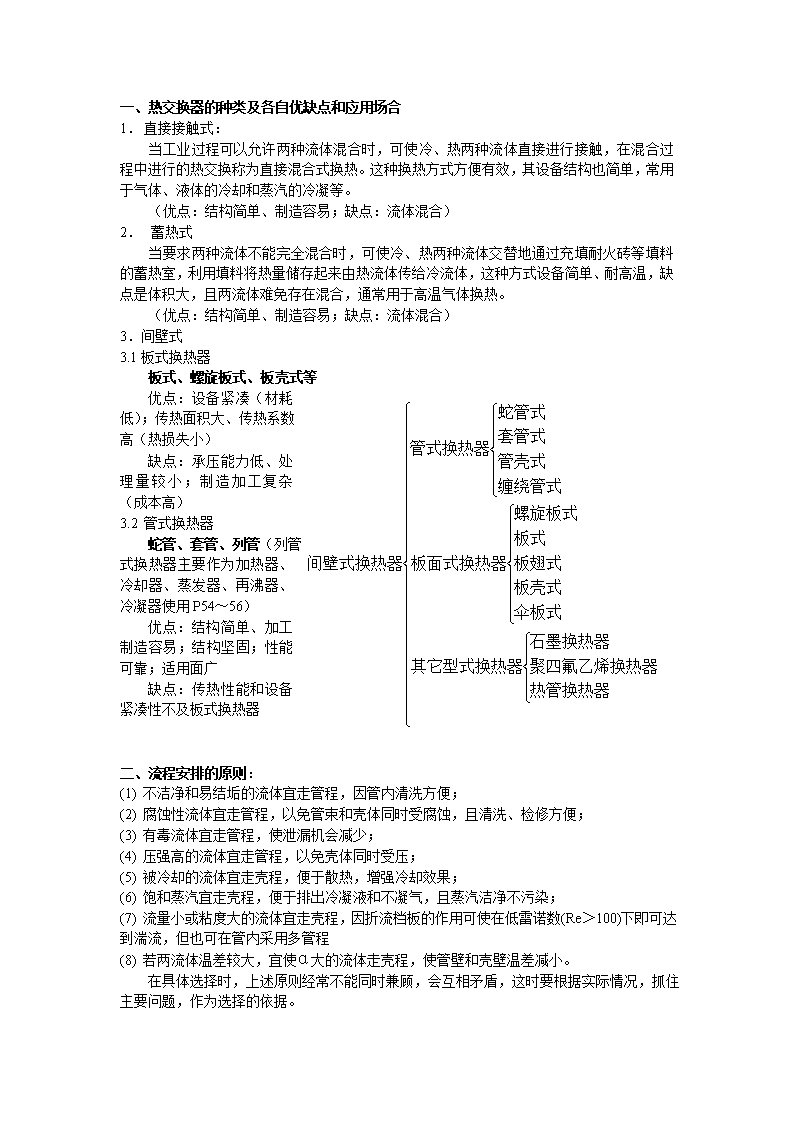

'一、热交换器的种类及各自优缺点和应用场合1.直接接触式:当工业过程可以允许两种流体混合时,可使冷、热两种流体直接进行接触,在混合过程中进行的热交换称为直接混合式换热。这种换热方式方便有效,其设备结构也简单,常用于气体、液体的冷却和蒸汽的冷凝等。(优点:结构简单、制造容易;缺点:流体混合)2.蓄热式当要求两种流体不能完全混合时,可使冷、热两种流体交替地通过充填耐火砖等填料的蓄热室,利用填料将热量储存起来由热流体传给冷流体,这种方式设备简单、耐高温,缺点是体积大,且两流体难免存在混合,通常用于高温气体换热。(优点:结构简单、制造容易;缺点:流体混合)3.间壁式3.1板式换热器板式、螺旋板式、板壳式等优点:设备紧凑(材耗低);传热面积大、传热系数高(热损失小)缺点:承压能力低、处理量较小;制造加工复杂(成本高)3.2管式换热器蛇管、套管、列管(列管式换热器主要作为加热器、冷却器、蒸发器、再沸器、冷凝器使用P54~56)优点:结构简单、加工制造容易;结构坚固;性能可靠;适用面广缺点:传热性能和设备紧凑性不及板式换热器二、流程安排的原则:(1)不洁净和易结垢的流体宜走管程,因管内清洗方便;(2)腐蚀性流体宜走管程,以免管束和壳体同时受腐蚀,且清洗、检修方便;(3)有毒流体宜走管程,使泄漏机会减少;(4)压强高的流体宜走管程,以免壳体同时受压;(5)被冷却的流体宜走壳程,便于散热,增强冷却效果;(6)饱和蒸汽宜走壳程,便于排出冷凝液和不凝气,且蒸汽洁净不污染;(7)流量小或粘度大的流体宜走壳程,因折流档板的作用可使在低雷诺数(Re>100)下即可达到湍流,但也可在管内采用多管程(8)若两流体温差较大,宜使α大的流体走壳程,使管壁和壳壁温差减小。在具体选择时,上述原则经常不能同时兼顾,会互相矛盾,这时要根据实际情况,抓住主要问题,作为选择的依据。

三、管束分程的原则:1)管程数目不能太多,否则会使管箱结构复杂,给制造带来困难,同时流体阻力也会增大。2)管程数目一般为偶数程(单程除外),这样可以使管程的进出口设置在同一端管箱上,便于制造、操作和维修。3)尽可能使各程换热管数目大致相等,以减小流体阻力。4)相邻管程流体间温度差不宜过大(不超过20℃),以避免产生过大热应力。四、折流板的布置原则1、折流板一般应等距布置靠近管板的第一块和最后一块折流板尽量靠近壳程进出口接管。2、折流板间距B:最佳间距Di/B=3;最小间距应不小于壳体内直径的1/5,且不小于50mm;最大间距应不大于壳体内直径;必须圆整50mm,100mm,200mm,300mm,450mm,600mm。3、切口尺寸h:弓形折流板缺口弦高一般取h=(0.20~0.45)Di,通常取0.25Di。4、折流板管孔与换热管间隙、折流板与壳体内壁间隙不能太大或太小。5、支持板形状与尺寸按折流板设计。五、旁路挡板的设置原则1、卧式、左右缺口折流板换热器,壳程物料旁路短路的可能性大,需设置旁路挡板。2、只有当壳程物料的给热系数起控制作用时,安装旁路对比才能显著提高总传热系数K。3、在小型换热器(<400mm)中安装旁路挡板比在大型换热器在更加有效。4、旁路挡板超过一定数量后,可提高K的作用下降,对压力降的影响增大。六、换热器强化传热的主要途径和措施传热方程式1、增大传热面积(翅片)2、加大平均温差(逆流)3、提高传热系数(材料、分程、除垢、结构)七、习题1、一单程固定管板式换热器,设计压力为0.9MPa,壳体直径Di=1000mm。管程工作压力0.70MPa,壳程工作压力0.68MPa,操作时管壁温度为300℃,壳壁温度为250℃,[σ]250=110MPa,[σ]300=101MPa。换热管采用φ25mm×2.5mm无缝钢管,长度L=3000mm,腐蚀裕量C2=3mm,要求换热面积为151.5m2。(1)计算所需换热管根数60(2)计算换热器壳体壁厚2、在内管为φ180mm×10mm的套管换热器中,将流量为3500kg/h的某液态烃从100℃冷却到60℃,其平均比热为2.38kJ/kg.K,环隙走冷却水,其进出口温度分别为40℃和50℃,平均比热为4.174kJ./(kg.℃),基于传热外面积的总传热系数K=2000w/m2.K,且保持不变.设热损失可以忽略。试求:

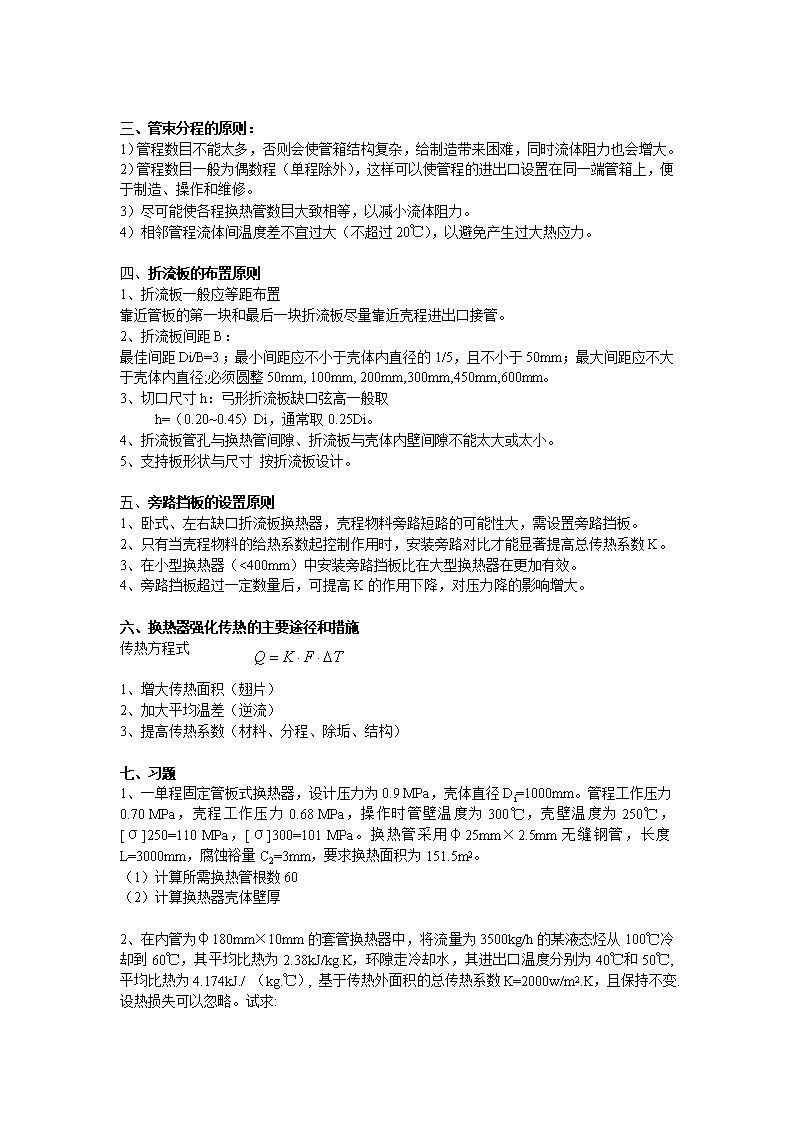

(1)冷却水用量;(2)计算两流体为逆流和并流情况下的平均温差及管长。3、某化工厂欲设计一台压力容器。工艺参数为:壳体内径Di=600mm,计算压力pc=2.2MPa,工作温度t=-3~-20℃。试选择壳体材料并确定塔体厚度。(物料对壳体方式性不大。)解:(1)选材由于物料对钢材的腐蚀不大,温度在-3~-20℃,压力为中压,故选用。(2)确定参数=2.2MPa;=600mm;=;=0.8(采用带垫板的单面焊对接接头,局部无损探伤);取=.(3)计算厚度根据查表4-9得圆整后取厚度为,,该塔体可用或厚16MnR钢板制作。(4)校核水压试验强度根据式(4-18):式中<℃;;则而

可见,所以水压试验强度足够。4、一列管换热器,管外用2.0×105Pa的饱和水蒸汽加热空气,使空气温度从20℃加热到80℃,流量为20000kg/h,现因生产任务变化,如空气流量增加50%,进、出口温度仍维持不变,问在原换热器中采用什么方法可完成新的生产任务?5、在一单管程列管式换热器中,将2000kg/h的空气从20℃加热到80℃,空气在钢质列管内作湍流流动,管外用饱和水蒸汽加热。列管总数为200根,长度为6m,管子规格为φ38×3mm。现因生产要求需要设计一台新换热器,其空气处理量保持不变,但管数改为400根,管子规格改为φ19×1.5mm,操作条件不变,试求此新换热器的管子长度为多少米?6、有一立式单管程列管换热器,其规格如下:管径φ25×2.5mm,管长3m,管数30根。现用该换热器冷凝冷却CS2饱和蒸汽,从饱和温度46℃冷却到10℃。CS2走管外,其流量为

250kg/h,冷凝潜热为356kJ/kg,液体CS2的比热为1.05kJ/(kg·℃)。水走管内与CS2呈逆流流动,冷却谁进出温度分别为5℃和30℃。已知CS2冷凝和冷却时传热系数(以外表面积计)分别为和。问此换热器是否合用?解:kJ/s设换热器上部为蒸汽冷凝段,以下标“1”表示,下部为冷却段,以“2”表示则kJ/sT1=46℃kJ/st2=30℃Q1Q2T2=10℃设冷水Cp为常量,则上下两段分界处t3:t3t1=5℃即∴t3=7.4℃于是:m2m2∴A=A1+A2=4.14+1.37=5.51m2(以外表面积计)现有换热器A'=npd0L=30´p´0.025´3=7.07m2>A故能适用。7、现有两台规格完全一样的列管换热器,其中一台每小时可以将一定量气体自80℃冷却到60℃,冷却水温度自20℃升到30℃,气体在管内与冷却水呈逆流流动,已知总传热系数(以内表面积为基准)Ki为40W/(m·℃)。现将两台换热器并联使用,忽略管壁热阻、垢层热阻、热损失及因空气出口温度变化所引起的物性变化。试求:①并联使用时总传热系数;②并联使用时每个换热器的气体出口温度;③若两换热器串联使用,其气体出口温度又为多少(冷却水进出每个换热器的温度不变)?解:单台:Wh×Cph(T1-T2)=Wc×Cpc(t2-t1)∴

Wh×Cph(T1-T2)=Ki×Ai×Dtm,℃∴二台并联:W/(m2×℃)即……①又…………………………………………②由①、②式联立,解得T2¢=57.6℃,t2¢=31.2℃二台串联:即:………③又:……………………………………………④③、④式联立,解得:T2¢=48.2℃,t2¢=35.9℃其他问答题1、换热管与管板有哪几种连接方式?各有什么特点?1102、换热管拉脱力产生的原因是什么?

3、用增加壳体壁厚的方法来承受壳体中较大的温差应力可行吗?为什么?4、折流杆和折流板相比有哪些优点?5、管程数不能太多,且为偶数程,为什么?GB151中规定,管程数是指介质沿换热管长度方向往、返的次数。一般有1、2、4、6、8、10、12等七种。主要是为了加工制造方便,比如管板设计制造、封头管箱的垫片等,因为其它管程数的换热器结构复杂,如果是3管程要把管箱分三等份,管板的布管、分程隔板的设计就要比2管程、4管程要复杂得多,且制造加工困难,更别说5、7、9、11管程的要如何设计,技术上能不能实现都是个问题。换热器的换热面积较大而管子又不很长时,就得排列较多的管子。为了提高流体在管内的流速,增大管内传热膜系数,就须将管束分程,分程可采用不同的组合方法,但每程中的管数应该大致相同,分程隔板应尽量简单,密封长度应短。管程数一般有1.2.4.6.8.10.12等七种。偶数管程的换热器无论对制造、检修或是操作都比较方便,所以用得最多。除单程外,奇数管程一般少用,程数不能分得太多,不然隔板要占去相当大的布管面积。6、现行管板设计基本假设主要有哪几种?我国换热器设计标准采用哪一种?7、常见的开孔补强结构形式有哪些?补强结构局部补强(补强圈补强;厚壁接管补强;整锻件补强)、整体补强(1)补强圈补强结构:补强圈贴焊在壳体与接管连接处,见(a)图。优点:结构简单,制造方便,使用经验丰富;缺点:a.与壳体金属之间不能完全贴合,传热效果差,在中温以上使用时,存在较大热膨胀差,在补强局部区域产生较大的热应力;b.与壳体采用搭接连接,难以与壳体形成整体,抗疲劳性能差。应用:中低压容器应用最多的补强结构,一般使用在静载、常温、中低压、材料的标准抗拉强度低于540MPa、补强圈厚度小于或等于1.5δn、壳体名义厚度δn不大38mm的场合。标准:HG21506-92《补强圈》,JB/T4736-95《补强圈》(2)厚壁接管补强

结构:在开孔处焊上一段厚壁接管,见(b)图。特点:补强处于最大应力区域,能更有效地降低应力集中系数。接管补强结构简单,焊缝少,焊接质量容易检验,补强效果较好。应用:高强度低合金钢制压力容器由于材料缺口敏感性较高,一般都采用该结构,但必须保证焊缝全熔透。(3)整锻件补强结构:将接管和部分壳体连同补强部分做成整体锻件,再与壳体和接管焊接,见(c)图。优点:补强金属集中于开孔应力最大部位,能最有效地降低应力集中系数;可采用对接焊缝,并使焊缝及其热影响区离开最大应力点,抗疲劳性能好,疲劳寿命只降低10~15%。缺点:锻件供应困难,制造成本较高。应用:重要压力容器,如核容器、材料屈服点在500MPa以上的容器开孔及受低温、高温、疲劳载荷容器的大直径开孔容器等。开孔补强设计准则开孔补强设计:指采取适当增加壳体或接管厚度的方法将应力集中系数减小到某一允许数值。开孔补强设计准则:弹性失效设计准则——等面积补强法;塑性失效准则—极限分析法【例4-1】有一套管换热器,由Φ57×3.5mm与Φ89×4.5mm的钢管组成。甲醇在内管流动,流量为5000kg/h,由60℃冷却到30℃,甲醇侧的对流传热系数α2=1512W/(m2.℃)。冷却水在环隙中流动,其入口温度为20℃,出口温度拟定为35℃。忽略热损失、管壁及污垢热阻,且已知甲醇的平均比热为2.6kJ/(kg.℃),在定性温度下水的粘度为0.84cP、导热系数为0.61W/(m2.℃)、比热为4.174kJ/(kg.℃)。试求:(1)冷却水的用量;(2)所需套管长度;(3)若将套管换热器的内管改为Φ48×3mm的钢管,其它条件不变,求此时所需的套管长度。解:(1)冷却水的用量qm2可由热量衡算式求得,由题给的cp1与cp2单位相同,不必换算,qm1的单位必须由kg/h换算成kg/s,故有: kg/s(2)题目没有指明用什么面积为基准,在这种情况下均当作是以传热管的外表面积为基准,对套管换热器而言就是以内管外表面积为基准,即A=πd1L ???得: (a) 建议分别先求出Q、K、Δtm的值后再代入式(a)求L不易错。Q的SI制单位为W,必须将qm1的单位化为kg/s、cp1的单位化为J/(kg.℃)再求Q,即: W

求Δtm必须先确定是逆流还是并流,题目没有明确说明流向,但由已知条件可知:t2=35℃ > T2=30℃,只有逆流才可能出现这种情况,故可断定本题必为逆流,于是 ℃ 由于管壁及污垢热阻可略去,以传热管外表面积为基准的K为 式中甲醇在内管侧的α2已知,冷却水在环隙侧的α1未知。求α1必须先求冷却水在环隙流动的Re,求Re要先求冷却水的流速u: 环隙当量直径:m 冷却水在环隙的流速: m/s >104为湍流 注意:求Re及Pr时必须将μ、cp、λ等物性数据化为SI制方可代入运算。在解题时要特别注意物理量的单位问题。则冷却水在环隙流动的对流传热系数α1为: ==3271?W/(m2.℃) =W/(m2.℃) m 一般将多段套管换热器串联安装,使管长为39.1m或略长一点,以满足传热要求。(3)当内管改为Φ48×3mm后,管内及环隙的流通截面积均发生变化,引起α1、α2均发生变化。应设法先求出变化后的α及K值,然后再求L。 对管内的流体甲醇,根据: 可知内管改小后,d2减小,其它条件不变则Re增大,原来甲醇为湍流,现在肯定仍为湍流,

得: 所以:?W/(m2.℃) 对环隙的流体冷却水,根据,有: 从上式可知,d1小其它条件不变将使环隙Re增大,原来冷却水为湍流,现在肯定仍为湍流, 所以:W/(m2.℃) ?W/(m2.℃) m'

您可能关注的文档

- 华南师范大学《行政决策学》练习及答案一.doc

- 华南理工《生产运作管理》随堂练习 答案2014.doc

- 华南理工《生产运作管理》随堂练习 答案2014.pdf

- 华南理工大学《高级财务会计》随堂练习题及答案.doc

- 华南理工网络教育学院《国际法》随堂练习答案.doc

- 华工最新版VB习题答案.doc

- 华师2013年秋《政治学》在线作业答案.doc

- 华科大辜承林主编《电机学》课后习题答案.doc

- 华科大辜承林主编《电机学》课后习题答案.pdf

- 原理及应用_课后习题答案_山东理工.doc

- 单片机与应用习题答案.pdf

- 单片机原理及应用 第2版 教学PPT 作者 曹克澄 《单片机原理及应用》习题答案.doc

- 单片机原理及应用(姜志海第3版)习题参考答案.doc

- 单片机原理及应用(曹克澄)课程课后习题答案.doc

- 单片机原理及应用参考答案.doc

- 单片机原理及应用教程第2版习题课后答案.pdf

- 单片机原理及应用教程第2版课后练习答案.pdf

- 单片机原理及应用教程第3版习题课后答案.doc

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明