- 755.53 KB

- 2023-01-01 08:30:17 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

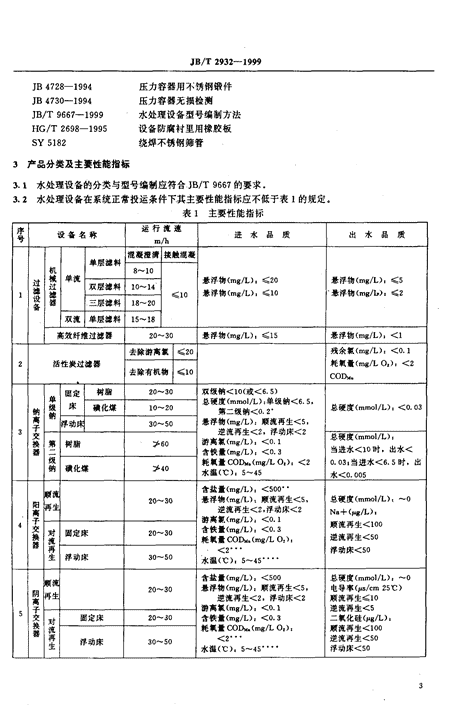

JB/T2932-1999前言本标准是对JB2932-86《水处理设备制造技术条件》、ZBJ98003-87《水处理设备油漆包装技术条件》进行的修订。本标准依据JB2932-86实旅以来所取得的经验,参照近期国内同类标准进行了下列变动:1将JB2932-86卷首内容单独列为第1章“范围”,且将水处理设备的压力范围扩大到不大于5MPa,包括常压设备、真空设备.将受《压力容器安全技术监察规程》(简称《容规》下同)监察的水处理设备划归《容规》和GB150-1998管辖;2增加“前言呀和“引用标准”;3增加第3章“产品分类及主要性能指标”,第4章“设备性能试验方法”,第5章“设计”;4因ZBJ98004-87《水处理设备原材料人厂检验》已废止,故第6章“材料”中撤消有关内容;5撤消JB2932-86中附录A“防腐材料”,增加第8章“防腐”。充实橡胶衬里的某些内容以及增加玻璃钢衬里、涂层两大内容.6第9章“检验”较JB2932-86出厂检验中增加防腐设备的电火花检验,且增加型式检验。本标准自实施之日起,代替JB2932-86,ZBJ98003-87.本标准由无锡锅炉水处理设备研究所提出并归口.本标准由无锡锅炉厂负责起草.本标准主要起草人:艾中、陈强、周石芸、潘玲芳.本标准由示锡锅炉水处理设备研究所负责解释.\n中华人民共和国机械行业标准JB/T2932-1999水处理设备技术条件代替JB2932-86ZBJ98003-87Specificationforwatertreatmentequipments1范围本标准规定了水处理设备的产品分类,设备的设计、制造、检验,性能试验方法以及标志、包装、运箱、贮存等要求.1.1本标准适用于下列设备:a)设计压力不大于5MPa的水处理设备,对于成套工程范围内的管路系统可参照执行;b)整个使用过程中仅在某些操作步骤时同时具备受‘压力容器安全技术监察规程)(简称《容规》,下同)监察的三个条件的水处理设备。如采用压缩空气反洗的机械过滤设备;采用气顶压法的逆流再生离子交换设备;用压缩空气进行树脂混合的阳阴离子混合交换器以及在采用压缩空气输送的酸(碱)系统中的酸(碱)贮雄,但罐内未装扬酸(碱)器的等等。1.2本标准不适用于下列设备:a)整个使用过程中同时具备受《容规》监察的三个条件的水处理设备;b)废水处理设备(各种池、槽等).2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文.本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB150-1998钢制压力容器GB/T1804-1992一般公差线性尺寸的未注公差GB/T3854-1983纤维增强塑料巴氏(巴柯尔)硬度试验方法GB4219-1996化工用硬聚抓乙烯(PVC-U)管材GB4454-1996硬质聚抓乙烯层压板材GB/T8923-1988涂装前钢材表面锈蚀等级和除锈等级GB/T13922.2-1992水处理设备性能试验离子交换设备GB/T13922.3-1992水处理设备性能试验过滤设备JB/T81-1994凸面板式平焊钢制管法兰JB/T82.1-1994凸面对焊钢制管法兰JB/T82.2-1994凹凸面对焊钢制管法兰JB/T86.1-1994凸面钢制管法兰盖JB/T86.2-1994凹凸面钢制管法兰盖JB/T2536-1980压力容器油漆、包装、运输JB/T2639-1993锅炉承压灰铸铁铸件技术条件JB4700^-4707-1992压力容器法兰JB4708-1992钢制压力容器焊接工艺评定3134726-1994压力容器用碳素钢和低合金钢锻件国家机械工业局1999-08-06批准2000-01-01实施z\nJB/T2932-1999JB4728-1994压力容器用不锈钢锻件JB4730-1994压力容器无损检测JB/T9667-1999水处理设备型号编制方法HG/T2698-1995设备防腐衬里用橡胶板SY5182绕焊不锈钢筛管产品分类及主要性能指标水处理设备的分类与型号编制应符合JB/T9667的要求.:.:水处理设备在系统正常投运条件下其主要性能指标应不低于表1的规定。表1主要性能指标运行流速)t19-设备名称进水品质出水品质./h棍凝扭清接触混凝单层碑料机8^10过械单流悬浮物(mg/L).(20悬浮物(mg/L).蕊5过双层滤料10^-14滤1撼成30悬浮物(mg/L):(10悬浮物(.g/l,).(2设器二:巨油魁18-20备双流单层毖料15^-18高效纤维过搏器20^-30悬浮物(mg/L).成15悬浮物(mg/L).<1去除游离级簇20残余氮(mg/L):<0.12活性炭过馆器耗氧#(mg/LO,):<2去除有机物《10COD=,树脂20^30双级钠<10(或<6.5)单固定一总硬度(mmol/L)单级钠<6.5,级床确化煤10^-20总硬度(mmol/L):<0.03钠第二级钠<。2'钠离30^-50悬浮物(mg/L):顺流再生<5:子*A}3逆流再生<2.浮动床<2文总硬度(mmol/L):换第树脂笋60游离抓(mg/L):<0.1器含铁2(mg/L):<0.3当进水<10时,出水<级耗KJRCOD=,(mg/LO,):<20.03,当进水<6.5时,出钠磺化煤笋40水温(℃):5^-45水<0.005含盐i'(mg/L),<500"顺流20-30悬浮物(mg/L)顺流再生<5,总硬度(mmol/L),-0阳再生逆流再生<2,浮动床<2离Na+(t.g/L),子游离挺(mg/L),<0.14顺流再生<100交对固定床20^-30含铁f(mg/L),<0.3换流耗!AltCOD..(mg/L00,逆流再生<50器再<2”.浮动床<50生浮动床30^50水温(℃):5^-45'‘”含盐*(.g/L),<500总硬度(mmol/L),^-0顺流20^30悬浮物(mg/L),顺流再生<5,电导率(ps/cm25,C)阴离再生逆流再生<2.浮动床<2顺流再生蕊10子游离饭(mg/L),<0.1逆流再生<55文对固定床20^-30含铁量(mg/L),<0.3二氧化硅(pg/L),换耗氧fCOD=.(mg/LO,),流顺流再生<100器再<2二’逆流再生<50生浮动床30^-50水温(℃)。5^-45"‘’浮动床<50\nJB/T2932-1999表1(完)运行流速者设备名称进水品质出水品质m/h淋洒密度(m'/m'.h)6除二权化碳器水沮(℃):1540二权化碳含2(mg/L)<550^-60水沮(℃):5^-45电导率(ps/cm25C),阳阴混合离子文换器740^-60电导率(ps/cm25C),<10<0.2(一级除盐后)二板化硅(mg/L),<0.1二找化硅(mg几):<0.02碑元过撼流速含铁t(pg/L)>50时除铁率(%)>80除管式精密过撼铃-10铁含铁f(pg/L)<-50时含铁f(pg/L)<108过趁含铁f(pg/L)>50时除铁率(纬)妻80器电徽过挂器800^-1000含铁f(pg/L)-<50时含铁a(pg/L)<10电导率(ps/cm25C),<02电导率(p/cm25C),<0.3硕度(pmol/L),~。硬度(A=l几)l镇39凝结水精处理混床100^120含铁f(pg/L),<8含铁R(pg/L)61000含钢#(pg/L),<3含铜f(pg/L)<30、含钠t(pg/L),<5二氧化硅(pg/L),<15电导率(pa/cm25C),<02硬度(pmol压),^0诊元过撼流速溶解固形物(pg几),<5010粉末树脂复盖过撼器含铁f(pg/L),<8^-10总溶解固休(、几),<3000含钥f(pg/L),<3含钠A(pg/L),<5二氧化硅(yg/L),<15硬度单位mmol几墓本单元为1/2Ca'*+1/2Mg'*.本表内除盐系统中所用树脂为强型普通凝胶型树脂.根据进水水质及其组分选用强、弱型树脂及其组合或增加百脱盐装It时.进水含.&I可不受此限.除盐系统中选用可抗有机物污染的离子交换树脂时,进水耗氧t可不受此限‘对于丙烯酸系树脂、强孩.型树脂的使用水沮笋35C.设备性能试驶方法4.1离子交换设备主要性能试验按GB/T13922.2执行.4.2过滤设备主要性能试验按GB/T13922.3执行.4.3其它水处理设备的主要性能试验可在系统的调试验收时进行或按其它有关规定执行。5设计5.1设备的设计单位、制造单位必须具备健全的全面质量管理体系。5.2设备的设计文件至少应包括设计计算书、设计图样和安装使用说明书、设计单位应对设计文件的正确性、完整性负责。5.3设备的强度计算除下列要求外.其余按GB150的规定进行。5.3.1焊接接头系数必。)双面焊或相当于双面焊的全焊透对接接头.4\nJB/T2932-1999100%无损检测必二1.00局部无损检测必=。.85不作无损检测必=。.70b)单面焊的对接接头,沿焊缝根部全长具有紧贴基本金属的垫板或氢弧焊打底。100写无损检测必=0.90局部无损检测必=。.80不作无损检测必=0.655.3.2腐蚀裕量C,JB/T8635一19974.4材料选用及工艺防护要求4.4.1防腐设备中所有金属件,除非其本身具有防腐蚀能力,否则都应进行有效的防腐处理。4.4.1.1采用金属材料作为防腐设备的外壳时,应选用化工防腐粉末静电喷涂或其它有效防腐措施进行防腐处理。4.4.1.2金属材料作为结构件,采用电镀方法进行防腐处理时,考虑防腐设备的使用环境条件,电镀层厚度应比一般环境条件下使用的低压成套开关设备和控制设备的结构件电镀层厚度加倍。4.4.1.3所有带电部件的搭接表面必须进行防腐处理。4.4.1.4所有带电部件的裸露部分必须进行防腐处理。4.4.2防腐设备中使用的电器元件和连接线(不包括元器件内部连线),除应按照功能要求和相应低压成套开关设备和控制设备标准规定正确选择外,还应满足防腐要求。4.4.2.1防腐设备中使用的电器元件应为化工防腐蚀型电器。选用通用电器元件时,允许定期对电器元件进行检查和更换,或采用其它有效防腐措施。4.4.2.2防腐设备中使用的连接线(不包括元器件内部连线)的芯线应为镀锡铜芯电缆(线)。选用其他导线时必须有相应的防腐措施。4.4.1_吵设备中选用的绝缘材料应符合下述规定,除非绝缘材料已有相应的性能试验报告或可靠的依据,否则应由制造厂提供试品进行试验。--一’一‘’4效.4或.3危.1及J安竺全腐。竺当备按中5使.3用进的行绝试缘验材时料,都应应满是足阻表燃3的的,要这求些。材料遭受非正常热和着一火作用”“后一,”不应’-使-其一失____一____一表3灼热丝顶部温度及持续时间7.3设备主要受压部分的焊接接头分为A,B,C,D四类,如图1所示。7.3.1圆筒部分的纵向接头,球形封头与圆简连接的环向接头,各类凸形封头中的所有拼接接头,均属A类焊接接头.7.3.2壳体部分的环向接头,锥形封头小端与接管连接的接头,长颈法兰与接管连接的接头,均属B类焊接接头,但已规定为A,C,D类的焊接接头除外‘\nJB/T2932-1999图17.3.3平盖与圆筒非对接连接的接头,法兰与壳体、接管连接的接头,内封头与圆筒的搭接接头均属C类焊接接头。7.3.4接管、人孔、凸缘、补强圈等与壳体连接的接头均属D类焊接接头。7.4冷热加工成形7.4.1坡口坡口及其母材两侧表面20mm范围内(以离坡口边缘的距离计),须将氧化物、油污、熔渣等清除干净。坡口表面不得有裂纹、分层、夹渣等缺陷.7.4.2封头7.4.2.1封头用钢板拼接制成时,拼接焊缝不得超过二条。且拼接焊缝离封头中心距离应小于。.25D;(D;簇4000mm),拼接板最小宽度应大于200mm,(图2)(D—封头内直径mm,Ss—投料厚度mm)图2图37.4-2.2封头由瓣片和顶圆板对接制成时,焊缝方向只允许是径向和环向的。径向焊缝之间最小距离应大于38s,且不小于100mm。中心顶圆板直径d应小于。.5D;,顶圆板由二块拼接时,焊缝应通过顶圆板中心.(图3)7.4-2.3椭圆形、碟形封头主要尺寸偏差按表2的规定。(图4)\nJB/T2932-1999表2椭圆形、碟形封头主要尺寸偏差封头内直径内直径允差最大最小内直径差表面凹凸t直边高度允差封头总高度允差D;△D;e△Cph,△h簇800士222士5>800^-镇1200士343士5>1200-成1600士464士5>1600-(2400士584士;士5>2400^-簇3000士694士8>3000-镇4000士6104士10>1000士8124士10L/C二司洲二<月0.工八D图47.4.2.4椭圆形、碟形、析边锥形封头成形后的最小厚度不得小于其名义厚度减去钢板负偏差。7.4.2.5椭圆形、碟形、折边锥形封头的直边部分上的纵向皱折深度不得大于1.5mm,7.4.2.6球壳或球形封头主要尺寸偏差按表3的规定。(图5)表3球壳或球形封头主要尺寸偏差mm名称技术要求姗片间隙EI镇3内直径偏差△D.士6最大最小内直径差e10焊后对接接头形成的棱角度E(包括错边t)镇10高度偏差ph士;“封头表面凹凸fLC4纵向对接接头对口错边量蕊3环向对接接头对口错边t(4.2封头周长偏差土15\n7B/T2932-1999毖样板弦长=1/6D,(且不小于300mm消叼干石D士△D图57.4.2.7球冠形封头、锥形(壳体)封头及平盖的加工允差(图6)应不大于表4的要求。D士△D;.与一一一.一州t1二司洲Ud二4r,图6表4球冠形封头、锥形(壳体)封头及平盖的加工允差内直径D;项目允差(800>800-(1200>1200-(160C>1600-镇240C>2400-<-300C>3000-(4000>4000内直径球冠形封头士2士2士2.5士3士3士3士3.5允差△D,雄形封头士2士3士4士5士6士6士8.大最小内直径差。246891011表面凹8fAC2344444+5宜边高度允差Ah,一3封头总商度允差△h士5士5士5土6士7土7士87.4.2.8球冠形封头,锥形封头成形后的最小厚度不得小于其名义厚度减去钢板负偏差。7.4.3筒节与筒壳7.4.3.1同一筒节A类焊接接头条数见表5,表5同一筒节A类焊接接头条数简壳内直径公(mm)公镇100010002500允isA类焊接接头条数1237.4.3.2同一筒节上两A类接头焊缝中心线间外圆弧长不小于300mm.8\nJB/T2932-19997.4.3.3厚度相等的单层钢板A类接头及厚度相等的复合钢板的A类接头的对口错边量(图7)按表6规定。表6厚度相等的单层或复合钢板A类接头的对口错边量A类接头的对口错边A对口处的板厚单层钢板复合钢板蕊簇10b成0.1说8,>106(0.18s且不大于3b(。.185且不大于2图77.4.3.4筒节A类接头处形成的棱角度E应不大于该断面内直径D.的1%与开孔内直径的2%之和,且不大于25mm,(图9)真空容器的最大内直径与最小内直径之差e按图样要求。\nJB/T2932-1999图97.4.3.6筒壳的几何形状和尺寸偏差按表7的规定。(图10)表7简壳的几何形状和尺寸偏差筒壳内直径D;偏差项目簇800>800-镇1200>1200^-提160C>1600-(2400>2400-镇300C>3000-(4000>4000端面倾斜度△f2233444长度偏差△L每米偏差士2,且总长度偏差士12简壳长度L<10000时,LW<2L/100。且不大于16直线度△W简壳长度L>1000。时,pW800-<-1200>1200^-镇160C>1600^-镇240C>2400-(3000>3000^-簇4000>4000卜簇100直径34567778,簇50允差卜二>100△D4567888凡>50表面不平度Am3334444最大最小直径之差e4567766立筋不垂h<1oo2.5直度△C,h>1063.5\b簇100士;宽度允差△bb>100士;厚度允差△a簇o.ias且不大于3注:角钢、扁钢表面不平度用长度不小于300mm的直尺检查,Lm为直尺与被检平面之间隙.7.4.5组装7.4-5.1设备筒壳可由数节筒节对接而成,其中最短一节的长度不得小于300mm,7.4-.5.2厚度相等的单层钢板相连的B类接头、厚度相等的复合钢板相连的B类接头以及球形封头与圆简连接的A类接头的对口错边量(图12)按表9的规定。表9厚度相等的单层、复合钢板及球封头与圆筒连接的A类接头对口错边量mmB类接头的对口错边f对口处的板厚单层钢板复合钢板8,<6b摇25万倪6<份<10b镇20写伪凡>10b镇10拓8,+i且不大于66<1o%8,且不大于2\nJB/T2932-1999图127.4.5.3简节B类接头处形成的使角度E<0.1Ss十2mm,且不大于5mm,用长度不小于300mm检查尺检查。(图13)图137.4.5.4厚度不等的筒节相连,厚度不等的筒节与凸形封头相连的B类焊接接头,以及厚度不等的圆筒与球形封头相连的A类焊接接头,当薄板厚度不大于10mm,两板厚度差超过3mm,若薄板厚度大于10mm,两板厚度差大于薄板厚度的30%或超过5mm时,则均应按图14要求单面或双面削薄厚板边缘,削薄长度L=L,大于等于3(8,一6.1),(图14)习斗叼件吧娜摘娜衡哗畴牵图14当两板厚度差小于上列数值时,则对口错边量b按7.4.5.2要求,且对口错边量b以较薄板厚度为基准确定。在测量对口错边量b时,不应计入两板厚度的差值。7.4.5.5设备的组焊不应采用十字焊缝,组装对接时,相邻筒节A类接头焊缝中心线间外圆弧长以及封头A类接头焊缝中心线与相邻筒节A类接头焊缝中心线间外圆弧长应大于钢板厚度6.的3倍且不小于100mm,7.4.5.6制造中应避免钢板表面的机械损伤,对于尖锐伤痕以及不锈钢设备防腐蚀表面的局部伤痕、刻槽等缺陷应予修磨,修磨范围的斜度至少为1:3,修磨的深度应不大于该部位钢材厚度S.的1000,且不12\nJB/T2932-1999大于2mm,否则应子焊补。对于复合板的成形件,其修磨深度不得大于复层厚度的3aa,且不大于1mm,否则应予焊补。7.4.5.7设备上凡被补强圈,支座等班盖的焊缝应打磨至母材齐平,设备内外件和筒体焊接的焊缝边缘距简体A,B类接头的焊缝边缘不小于30mm.7.4.5.8接管法兰螺栓孔不应和简体主轴中心线重合,而应对称地分布在它的两侧。有特殊要求时应在图样上注明(图15),图157.4.5.,机械加工表面的未注尺寸公差按GB/T1804中的m级执行。非机械加工表面的未注尺寸公差按GB/T1804中的C级执行。7.5开孔与装配7.5.1设备的焊缝上应尽量避免开孔。若必须在焊缝上开个别孔则经目视检验,开孔周围不允许有气孔、夹渣、分层等缺陷存在。(设计压力大于等于1.6MPa的水处理设备除外)7.5.2法兰面与主轴中心线的垂直偏差Ae不得超过法兰外径D。的laa(法兰外径小于100mm时,按100mm计)且对于接管法兰不大于3mm(图16a)对于筒体法兰(包括人孔法兰)不大于5mm(图166),图16a图1667.5.390.弯头或三通,两法兰平面间的垂直度对于管子外径不大于108mm时,,Lg不大于1.5mm;当外径大于108mm时,Og不大于2mm,(图17)7.5.4900弯头或三通,其相对基准面至中心线的距离偏差为△L-呈mm(图18),7.5.5装配时当接管法兰螺栓孔直径小于等于18mm时,其中心位置的偏移△b不大于1mm,当螺栓孔直径大于18mm时,Ab不大于1.5mm(图19),\nJB/T2912-1999△皿认L士△L图17田18田197.5.‘设备内部的进水挡板、弓形多孔板和盛片式大水帽等集排水装t与筒体中心线的偏移不大于5mm,倾斜度不大于4mm.7.S.7支管中心线应垂直于母管中心线,其垂直偏差不得超过支管总长L的。.3%(图20),母管法兰面相对于母管中心线的垂直度△1:不得大于1mm._一一1七刊:图207.S.8相邻两支管间距离的偏差为士2mm,任2两支管间的距离偏差不大于3mm.7.3.,与筒体焊接的支承架、平面形多孔板应保持在同一水平面上,其平面度每米为2mm,且总公差为5mm(图21).图21\nJB/T2932-19997.5.1。接管和管夹的标高及方位偏差为士3mm.(图22)7.5.11内外接管伸出长度偏差为t3mm,其对筒体或封头的垂直度为1.5mm.(图22)7.5.12卧式容器鞍式支座的底板面到筒体中心高度偏差为_;mm.(图22)7.5.13下封头与支座焊接后的高度偏差为f2mm,下封头环向焊缝的平面度总偏差为2mm.(图22)图227.5.141800弯头或三通其尺寸L与1的偏差:(图23)(图24)\ndB/T2932-1999当L>2m时,}L*,:;mm,Al'_;,,mm,(1<2m)当L<2m时,AL-'i,mm图23图247.5.151800弯头的平面度偏差Aa不得大于士2mm(图25),_一刃、门a一一一图257.5.16管件法兰面与主轴中心线的垂直偏差△e按7.5.2条执行。7.5.17三通其相对于基准中心线的垂直偏差△m不得大于1.5mm,(图26)之,户图267.5.18在不同平面上二弯头的夹角偏差△a,当夹角a为900时,不超过士1.50,小于或大于90,时不超过士20.(图27)、1/a士△a图277.5.19焊接的三通、四通、弯管,各接管法兰面相对于管子中心线垂直度其偏差不得大于法兰的1八00Do(图28)且不得大于1.5mm,16\nJB/T2932-1999图287.5.20管件长度每米偏差为士1mm,总长度偏差不超过士3mm,7.5.21底部冲洗装里支管的偏差值△1不得大于8mm,(图29)A向图297.5.22外购的筛管、不锈钢水帽,应符合SY5182的规定,缝隙要求严格按设计图样规定,其偏差合格指标为一级。7.5.23不锈钢内件在加工过程中应采取措施避免外表面损伤。表面不允许存在焊接飞溅。7.5.24包网的支管和带开孔的筛管,应在开孔中心的对侧用白色油漆作好标记。(图30)标记处图307.5.25开孔支管孔边两侧不得留有金属残留物.(图31)\nJB/T2932-1999图317.5.26支管上的网套规格应符合设计要求,不得有破损等缺陷,捆扎带根数按图样规定,并应捆扎牢固。7.5.27不锈钢内件在金加工结束后装配前(或套网前)应将油污等杂物清洗干净。7.5.28筛管焊接时应采取保护措施,防止筛管表面损坏.不能有焊接飞溅,7.S.2,不锈钢内件316,316L、哈氏合金均应按工厂规定作材质标记。7.5.30各种水帽与多孔板之间的间隙在装配结束后不得大于。.3mm,7.5.31制造厂应采取措施保证当供货管路时,整个管路系统对外接口尺寸的正确性。,.‘焊接和热处理7.6.1水处理设备受压元件的施焊必须由考试合格的焊工承担,施焊焊工必须持有国家劳动部门颁发的相应类别的焊工合格证。7.6.2水处理设备施焊前,应根据图样的技术要求以及施焊单位评定合格的焊接工艺制订相应的焊接工艺规程,焊工必须严格遵守该规程。7.6.3施焊后,焊工应在焊缝附近部位或按制造厂规定的部位打上焊工钢印。7.6.4凡施焊单位首次焊接的钢种,首次采用的焊接材料和焊接方法,以及改变已经评定合格的焊接工艺均应在设备施焊前进行焊接工艺评定,评定按JB4708的规定。7.6.5焊缝表面外观质量应符合以下规定:765.1焊缝和热影响区表面不得有裂纹、气孔、弧坑和夹渣等缺陷7.6.5.2焊缝咬边深度不大于0.5mm,咬边连续长度不大于100mm,焊缝二侧咬边总长不得超过该焊缝长度的10%07.6.5.3不锈钢设备以及焊接接头系数必=1的设备的焊缝不允许有咬边.7.6.5.4衬里、涂层设备的C,D类接头的焊缝应有圆滑过渡至母材的几何形状。7.6.5.5打磨焊缝表面清除缺陷或机械损伤后的厚度不低于母材厚度。7.6.5.6焊缝的溶渣和二侧的飞溅物必须清除.7.6.5.7施焊时,不准直接在设备的非焊表面上进行引弧。7.6-5.8设计压力大于等于1.6MPa的水处理设备应按每台设备制品产品焊接试板。7.6.6焊缝的返修按以下规定:7.6.6.1焊缝的返修应由考试合格的焊工担任,并采用经评定验证的焊接工艺。7.6.6.2焊缝的同一部位的返修次数不宜超过两次,如需超过两次,应经制造单位技术总负责人批准,返修次数、部位和返修情况应记入设备的质量证明书中.7.6.6.3要求焊后热处理的设备,应在热处理前返修,如在热处理后还需返修时,返修后应再进行热处理。7.6.7设备及受压元件符合下列者需进行热处理.7.6.7.1碳素钢板厚度Ss>32mm(如在焊前预热100'C以上时Ss>38mm),16MnR,16Mn钢板厚度瓦>30mm(如在焊前预热100℃以上时8s>34mm)。对于钢材厚度不同的焊接接头,上述厚度按薄者考虑,对于异种钢材焊接接头按照要求严者确定.18\nJB/T2932-19997.6.7.2冷成形封头。但制造单位殉娜玲成形后的材料性能符合设计使用要求时,不需热处理。7.‘·7.3图样上规定要热处理的。7.6.9焊后热处理允许分段进行,分段热处理时其重复处理长度不小于1500mm,7.‘.,有热处理要求的,焊接试板应与设备(或简节)同炉进行热处理.7.6.10B类焊接接头允许采用局部热处理工艺。,.7有防腐要求的不锈钢及复合钢板制作的设备表面应进行酸洗与钝化。8防度8.1衬里涂层前的技术要求8.1.1壳体管件表面必须是平整光滑的曲面或平面,凹凸不得超过2mm,棱角部份必须圆弧过渡,且其圆弧半径应不小于5mm,个别部分允许不小于3mm,8.1.2对衬橡胶的铸铁件,其表面应光滑致密,不应有气孔、砂眼、裂纹、缩孔、熔渣、型砂、结疤等缺陷,若有少t砂眼、气孔,须在施工前填实或采用挂线排气,并不得影响衬胶质量.8.1.3受衬的设备,部件必须在衬胶、涂层之前进行水压试验或盛水试验,合格验收后方能进行衬胶或涂层。8.2表面处理8.2.1对于需衬壳体和零部件在检验合格后,进行衬里或涂层前,金属衬涂表面必须进行除锈处理.处理后的表面应符合GB/T8923的Sat告级要求,表面处理不合格的·不得进行衬里、涂层施工。8.2.2处理好的金属表面,应去除浮灰并保持清洁,应在处理后4小时内进行第一次刷浆工作。如存放时间过长,使其表面不合格时,应重新进行处理.8.2.3表面不需要作处理的螺纹、密封面及光洁面应妥善保护,不得受损.8.3橡胶衬里8.3.1衬里用的胶板、胶片等原材料必须具有质量合格证书.8.3.2衬里层的胶种、厚度应符合设计的规定。8.3.3接缝采用搭接,搭接宽度设备转角处为30^50mm,其余为15^-25mm,多层衬里时相邻橡胶层的接缝应错开,一般不得少于200mm,8.3.4衬胶制品工艺流程严格按制造厂的有关工艺规定执行。8.3.5衬里表面允许有深度不超过0.5mm的外伤,印痕或嵌杂物,但不得出现裂纹或海绵状气孔.8.3.‘衬里层厚度应进行厚度测定,检测点的数目视工件的形状及大小而定(一般检测5^-10点).厚度允差应为图纸标注厚度的一10%一+15%以内。8.3.7硬胶、半硬胶、软胶分别用邵氏D型、A型硬度计测量硬度.一般检测5-10点,测试结果:硬胶为邵氏D70-85度,半硬胶为邵氏D40-70度,软胶为邵氏A40-80度,自然硫化胶板邵氏A55-70度.预硫化胶板为邵氏A50-“度.8.3.8衬胶制品必须100%用电火花检测仪检查衬里层,不得有漏电现象,检验电压为高频,电压数值按1mm胶层厚度3000伏计算确定,但最大不超过20000伏。检测仪探头火花长度:对硬、半硬质胶板离衬里表面距离不得短于30mm,软质胶探头火花长度为胶层厚度的2倍.探头行走速度为3^-6m/min,检查时,胶层表面应清洁、干燥,探头不得在胶板上停留,以防止胶层被高压电击穿.8.3.,橡胶与金属脱层面积及修补范围应符合表10的规定.8.3.10管道、管件衬里层每处脱层面积不得大于10cm,,脱层高度不得大于2mm,脱层总面积不得大于管道、管件总面积的1%e\n7B/T2932-1999表10脱层面积与修补范围工作衬里面积m刀项目<55--1010^-30>30允许每处脱层面积cm=<20<30<40簇50允许存在的脱层处数(3《5(7簇10允许存在的脱层高度mm(2允许修补处数<8镇10<12<148.3.11当衬里层有超过8.3.5,8.3.9,8.3.10条规定时,应根据缺陷的严重程度决定修补或报废。经修补后衬里表面应光滑,且应重新进行各项检验合格.8.3.12修补可根据设备、管道的结构和使用悄况参照下列方法之一进行.。)用原胶种进行修补,然后作局部或整体硫化处理,但胶层不得过硫。5)用玻璃钢和胶泥进行修补。8.3.13容器、管件衬胶后的气密性试验按图纸要求进行。8.4玻璃钢衬里8.4.1玻璃钢衬里用各种材料应符合有关标准,并具有质量合格证,衬里厚度应符合设计的规定。8.4.2表层及层间允许最大气泡直径为5mm,且每平方米内直径不大于5mm的气泡不得超过3个。8.4.3贴衬应平整光滑,堆强层的凹凸部分的厚度不大于总厚度的2000.8.4.4表面不允许有深度超过0.5mm的裂纹。8.4.5色泽应均匀,耐蚀层不允许有返白区,增强层返白区面积不得超过20cm'.不允许有分层、脱层、纤维裸露、树脂结节、异物夹杂等。8.4.‘当外观有超过8.4.2^-8.4.5规定时,应进行修补。同一部位的修补次数不得超过二次。如有大面积气泡或分层时,应把该处全部铲除,露出基层,重新进行贴衬,直至符合要求为止.8.4.7对衬玻璃钢工件应逐件作常规固化检验。用棉花馥丙酮擦拭玻璃钢表面,以不粘挂棉花、棉花不变色为合格。8.4.8每批产品抽查一台作巴柯尔硬度检查,测定方法按GB/T3854进行,测点应在不同部位,取不少于10个点,巴柯尔硬度值应不低于40.8.4.,玻璃钢衬里层必须100%用电火花检测仪进行检查,不得有漏电现象,检测方法按8.3.8进行。8.5涂层8.5.1涂料的牌号应符合设计的要求,其质量应符合有关标准,并具有质量合格证。8.5.2涂层表面应清洁、干澡,涂刷工具、涂料中均不得夹带水分.8-S-3涂层外观应光滑平整,色泽一致,无针孔、气泡、流淌及剥落等缺陷,用5^10倍放大镜检验,无徽孔为合格。8.5.4涂层厚度和层数应符合设计规定,一般涂层应不少于4-6层。,检验适用于本标准的水处理设备的检验分出厂检验与型式检验.9.1出厂检验9.1.1无损检测9.1.1.1探伤检测工作必须由考试合格的探伤人员担任.,.1.1.2下列A,B类焊接接头应百分之百无损检测:。)设备上被补强圈、支座等搜盖的焊接接头;b)钢板厚度&s>30mm的碳素钢、16MnR,20\nJB/T2932-1999。)钢板厚度Ss>25mm奥氏体不锈钢设备的焊接接头;d)焊接接头系数必选取1的设备;e)设计压力大于等于1.6MPa的水处理设备,如必须在焊缝上开孔,则被开孔中心两侧各不小于1.5倍开孔直径范围内的焊缝。,.1.1.3下列A,B类焊接接头局部无损检测设计压力大干等于1.6MP。的水处理设备,但符合9.1.1.2条的除外。,.1.1.4设备做局部检测的其检查长度不得少于各条焊缝长度的20%且不少于250mm,局部检测必须包括每一交叉的焊接接头。,·LL5无损检测标准。)焊接接头的射线检测按JB4730进行,其检查结果对百分之百检测的不低于I级为合格,局部检测的不低于,级为合格;b)焊接接头的超声波检测按JB473。进行,其检查结果对百分之百检测的工级为合格。对局部检测的不低于I级为合格。9.1.1.‘重复检测经射线检测的焊接接头中,如有不允许的缺陷,应在缺陷清除后进行补焊并对该部分采用原检测方法重新检查.直至合格。进行局部检测的焊接接头,发现有不允许的缺陷时,应在该缺陷部分两端的延伸部位增加检查长度,增加的长度为该焊缝长度的10%且不小于250mm,若仍有不允许的缺陷时,则对该条焊缝进行百分之百无损检测。9.L2水压试验,.1.2.1设备外壳制造完成后应按图样规定做水压强度试验。,1.2.2水压试验前往开孔补强圈上的螺孔内通入。.4^-0.5MPa的压缩空气检查焊缝质量。9.1.2.3水压试验时必须采用两个经校验合格的量程相同的压力表,压力表的表盘刻度极限值应为设备最高工作压力的1.5-3倍,最好选用2倍的量程。9.1.2.4设备的水压试验压力值及应力校核。)内压水处理设备(设计压力大于等于0.1MPa)的水压试验压力值P,=].25P韶式中:PT—水压试验压力,MPa;P—设计压力,MPa;〔。」—试验温度下材料的许用应力,MPa;〔。」,—设计温度下材料的许用应力,MPa;注设备各元件(圆简、封头、接管、法兰及紧固件等)所用材料不同时,应取各元件材料的〔司/「司,比值中最小者.b)真空水处理设备(设计压力小于0)的水压试验压力值P,=1.25P。)水压试验前的应力校核压力试验前,应按下式校核圆筒应力PT(D;+8e)aT=一-28e一式中:CT—试验压力下圆简的应力,MPaD:圆筒内直径,mm;PT—试验压力,MPa;ae—圆筒的有效厚度,mm;\nJB/T?932-1999OT应满足下列条件:OT簇O.9QSas;式中;as-圆筒材料在试验温度下的屈服点,MPa;必圆筒的焊接接头系数。9.1.2.5设备水压试验的介质应为洁净水,碳素钢、16MnR钢制设备水压试验时,水温不得低于50C,其它低合金钢制设备水压试验水温不得低于15'C。奥氏体不锈钢制设备水压试验后应将水渍去除干净,当无法达到这一要求时.应控制水的抓离子含量不超过25mg/L,9.1.2.‘试验方法:a)试验时,应在设备的顶部设置排气口,充水时应将设备内空气排尽,试验过程中应保持设备外表面的干燥;b)试骏时压力应缓慢上升,达到规定试验压力后,保压时间不少于30min,然后缓慢降至规定试验压力的8000,保持足够长时间进行检查,如有渗漏修补后重新试验;c)水压试验过程中,如发现有异常响声,压力下降或加压装置发生故障等不正常现象时,应立即停止试验并查明原因;d>水压试验时如设备和各部焊缝无渗漏,设备无可见的异常变形则该设备水压试验为合格;e)水压试验合格后,应将水排尽,并用压缩空气将内部吹干;f)水压试验结果应有检验人员签字的试验记录备查。9.1.2.7水压试验时所用密封垫片应与设备运行时用的材料相同,并且各部位的紧固螺栓必须装配齐全。9.1.2.8常压水处理设备的盛水试验设备的设计压力大于等于0,小于0.1MPa的常压水处理设备,盛水试验时应先将设备焊接接头外表清除干净,使之干燥,盛水试验持续时间不少于1h,试验中焊接接头应无渗漏,否则补焊后重新试验,直至合格。试验完毕立即将水排净使之千燥。,1.2.,常压水处理设备的煤油渗漏试验在图样允许的情况下,可用煤油渗漏试验代替盛水试验,将焊接接头能够检查的一面清理干净涂以白粉浆,晾干后在接头另一面涂上煤油使表面得到足够浸润,经半小时后白粉上没有油渍为合格。,.1.3电火花检测按8.3.8条规定。,.2型式检验9.2.1符合下列情况之一时应进行型式检验。9.2.1.1新产品定型鉴定时。9.2.1.2结构、材料、工艺有重大变更影响性能时。,.2.2型式检验见表1主要性能指标。,.2.3水处理设备的调试验收报告可作为该设备型式检验的依抿10标志、包装、运转、贮存10.1设备出厂时应提供下列文件:a)产品总图;b)产品安装使用说明书;c)发货清单;d)质量证明书(合格证)。10.1.1产品安装使用说明书应至少包括下列内容:a)设备特性(包括设计压力、设计温度、最高工作压力、工作温度、工作介质、试验压力等);b)操作说明;c)安装注意事项(包括热处理状态与禁焊等特殊说明)。22\nJB/T2932-199910.1.2产品质量说明书应包括下列内容:a)主要零部件材料的化学和机械性能;b)无损检测结果(产品无此要求者除外);。)焊接质量的检查结果(包括超过二次的返修记录);d)压力试验、灌水试验及气密性试验结果;e)与本标准和图样不符的项目。10.2设备铭牌10.2.1铭牌应固定于明显的位置。10.2.2铭牌应包括如下内容:a)制造单位名称;b)产品名称及型号;c)制造单位对该设备的编号;d)制造日期;e)设计压力;f)设计温度;9)试验压力;h)工作压力;i)产品重量.10-2.3应在衬胶、衬玻璃钢的设备外表面标明严禁碰撞、严禁施焊等警告语句。10.3设备的油漆、包装、运输按JB/T2536的规定,但必须符合如下要求:10.3.1应采取措施对设备的接管法兰表面加以保护,以免损坏衬里部分.10.3.2衬胶制品在低于5'C温度下运输时,要采取必要的措施,以防止胶板产生裂纹。10.3.3对薄壁衬里贮罐,在运输中应采取合理装载加固措施,不得用钢丝绳拖拉,避免壳体产生局部变形而导致衬里层损坏。10.3.4衬里管段在运输过程中应采用合理装载加固措施,依次码好,使法兰衬里面不受碰撞。10-3.5衬里制品要轻装轻卸,防止剧烈震动及机械损伤。10.3.6衬胶制品在运输和储存中不宜与溶剂、油品等接触,避免有损橡胶衬里层。10-3.7衬胶设备的贮存及吊装。10.3.7.1用户应尽量缩短衬胶制品的保管期,这样可以延长使用寿命,并避免在保管期间带来的麻烦。10.3.7.2衬胶制品应在5-30'C温度的室内放置,以防冻裂,储存时应避阳光直射,并距发热装置1m以外,以免加速橡胶老化。10.3.7.3衬胶设备如置于室外放置经历一个冬天后,使用前仍需按本标准重新检验合格后,方能使用。10-3.7.4衬胶设备的法兰在储存期间用盲板,螺栓将法兰衬胶面压紧,以防胶层脱层。10-3.7.5初次使用的衬胶贮罐,在使用前不得空罐存放,宜充水贮存保管,使用过的贮罐,在不贮存物料期问,宜充水贮存或充10%}1500盐酸溶液(气温较低时)进行贮存保管。10-3.7.6吊装时不得使壳体发生局部变形,以免损坏衬里层。10.3.7.7起吊工具不得损坏衬里层。10.3.7.8进入衬里设备时,要穿软底、干净的鞋,并应防止梯子及脚手架的立柱等损坏衬里层。10.3.7.,衬里设备在投入使用前,应由安装单位电火花检测衬里层。合格后方能投入使用。