- 207.95 KB

- 2023-01-01 08:31:35 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

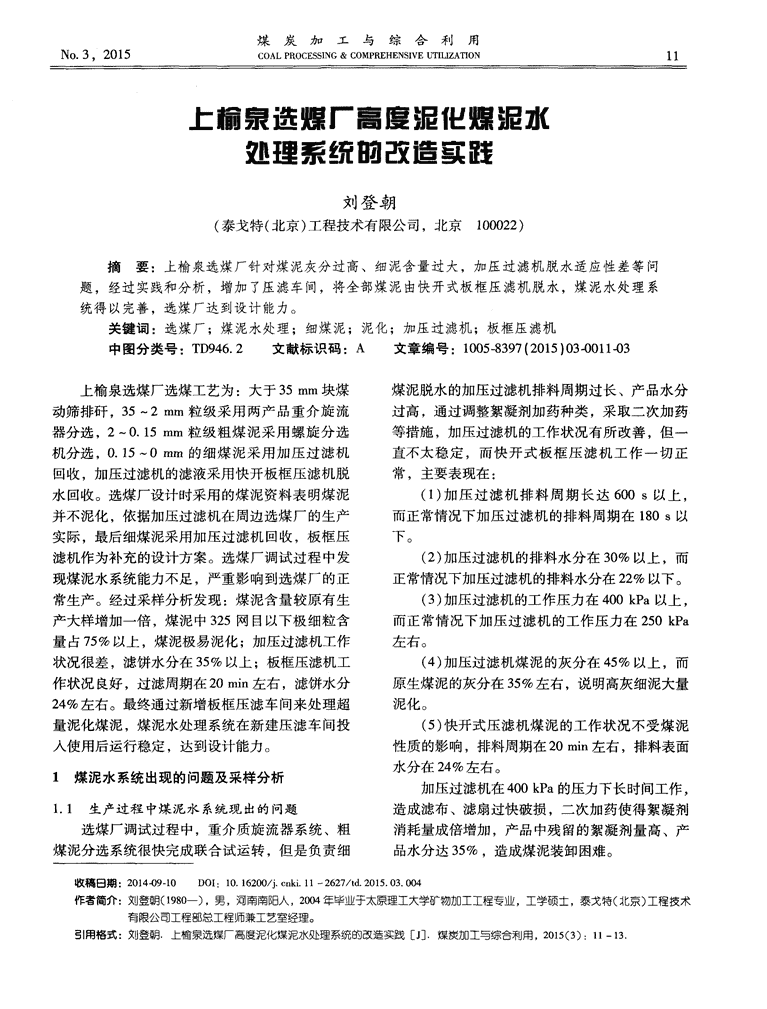

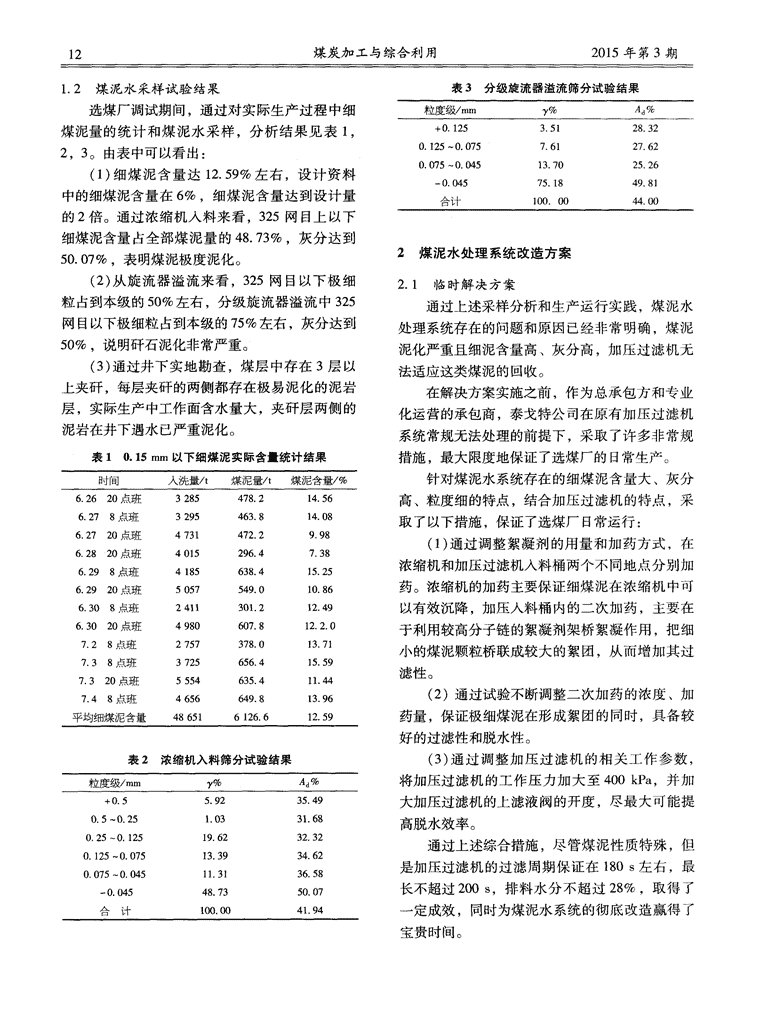

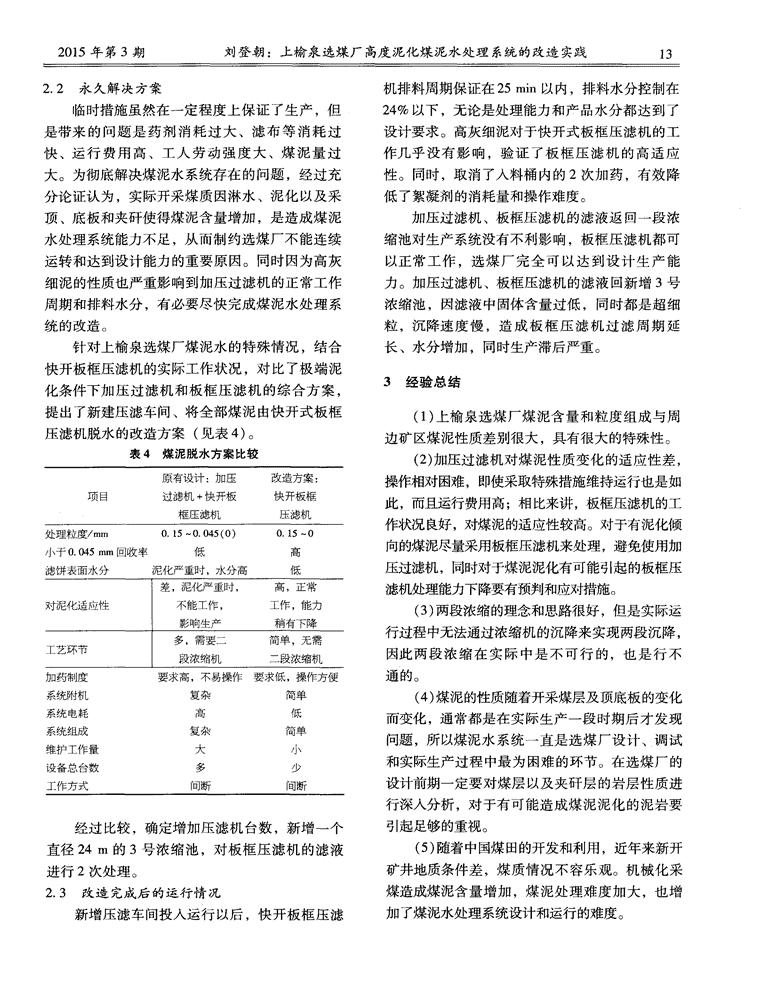

煤炭加工与综合利用No.3,2015COALPROCESSING&COMPREHENSIVEUTILIZATION上榻泉选煤厂高度泥化煤泥水处理系统的改造实跬刘登朝(泰戈特(北京)工程技术有限公司,北京100022)摘要:上榆泉选煤厂针对煤泥灰分过高、细泥含量过大,加压过滤机脱水适应性差等问题,经过实践和分析,增加了压滤车间,将全部煤泥由快开式板框压滤机脱水,煤泥水处理系统得以完善,选煤厂达到设计能力。关键词:选煤厂;煤泥水处理;细煤泥;泥化;加压过滤机;板框压滤机中图分类号:TD946.2文献标识码:A文章编号:1005—8397(2015)03-0011-03上榆泉选煤厂选煤工艺为:大于35mm块煤煤泥脱水的加压过滤机排料周期过长、产品水分动筛排矸,35~2mm粒级采用两产品重介旋流过高,通过调整絮凝剂加药种类,采取二次加药器分选,2~0.15mill粒级粗煤泥采用螺旋分选等措施,加压过滤机的工作状况有所改善,但一机分选,0.15~0mm的细煤泥采用加压过滤机直不太稳定,而快开式板框压滤机工作一切正回收,加压过滤机的滤液采用快开板框压滤机脱常,主要表现在:水回收。选煤厂设计时采用的煤泥资料表明煤泥(1)加压过滤机排料周期长达600s以上,并不泥化,依据加压过滤机在周边选煤厂的生产而正常情况下加压过滤机的排料周期在180s以实际,最后细煤泥采用加压过滤机回收,板框压下。滤机作为补充的设计方案。选煤厂调试过程中发(2)加压过滤机的排料水分在30%以上,而现煤泥水系统能力不足,严重影响到选煤厂的正正常情况下加压过滤机的排料水分在22%以下。常生产。经过采样分析发现:煤泥含量较原有生(3)加压过滤机的工作压力在400kPa以上,产大样增加一倍,煤泥中325网目以下极细粒含而正常情况下加压过滤机的工作压力在250kPa量占75%以上,煤泥极易泥化;加压过滤机工作左右。状况很差,滤饼水分在35%以上;板框压滤机工(4)加压过滤机煤泥的灰分在45%以上,而作状况良好,过滤周期在20min左右,滤饼水分原生煤泥的灰分在35%左右,说明高灰细泥大量24%左右。最终通过新增板框压滤车间来处理超泥化。量泥化煤泥,煤泥水处理系统在新建压滤车间投(5)快开式压滤机煤泥的工作状况不受煤泥入使用后运行稳定,达到设计能力。性质的影响,排料周期在20min左右,排料表面水分在24%左右。1煤泥水系统出现的问题及采样分析加压过滤机在400kPa的压力下长时间工作,1.1生产过程中煤泥水系统现出的问题造成滤布、滤扇过快破损,二次加药使得絮凝剂选煤厂调试过程中,重介质旋流器系统、粗消耗量成倍增加,产品中残留的絮凝剂量高、产煤泥分选系统很快完成联合试运转,但是负责细品水分达35%,造成煤泥装卸困难。收稿日期:2014-09—10DOI:10.16200/j.cnki.11—2627/td.2015.03.004作者简介:刘登朝(1980一),男,河南南阳人,2004年毕业于太原理工大学矿物加工工程专业,工学硕士,泰戈特(北京)工程技术有限公司工程部总工程师蒹工艺室经理。引用格式:刘登朝.上榆泉选煤厂高度泥化煤泥水处理系统的改造实践[J].煤炭加工与综合利用,2015(3):11—13.\n12煤炭加工与综合利用2015年第3期1.2煤泥水采样试验结果表3分级旋流器溢流筛分试验结果选煤厂调试期间,通过对实际生产过程中细煤泥量的统计和煤泥水采样,分析结果见表1,2,3。由表中可以看出:(1)细煤泥含量达12.59%左右,设计资料中的细煤泥含量在6%,细煤泥含量达到设计量的2倍。通过浓缩机人料来看,325网目上以下细煤泥含量占全部煤泥量的48.73%,灰分达到2煤泥水处理系统改造方案50.07%,表明煤泥极度泥化。(2)从旋流器溢流来看,325网目以下极细2.1临时解决方案粒占到本级的50%左右,分级旋流器溢流中325通过上述采样分析和生产运行实践,煤泥水网目以下极细粒占到本级的75%左右,灰分达到处理系统存在的问题和原因已经非常明确,煤泥50%,说明矸石泥化非常严重。泥化严重且细泥含量高、灰分高,加压过滤机无(3)通过井下实地勘查,煤层中存在3层以法适应这类煤泥的回收。上夹矸,每层夹矸的两侧都存在极易泥化的泥岩在解决方案实施之前,作为总承包方和专业层,实际生产中工作面含水量大,夹矸层两侧的化运营的承包商,泰戈特公司在原有加压过滤机泥岩在井下遇水已严重泥化。系统常规无法处理的前提下,采取了许多非常规表1O.15mm以下细煤泥实际含量统计结果措施,最大限度地保证了选煤厂的日常生产。针对煤泥水系统存在的细煤泥含量大、灰分高、粒度细的特点,结合加压过滤机的特点,采取了以下措施,保证了选煤厂日常运行:(1)通过调整絮凝剂的用量和加药方式,在浓缩机和加压过滤机入料桶两个不同地点分别加药。浓缩机的加药主要保证细煤泥在浓缩机中可以有效沉降,加压入料桶内的二次加药,主要在于利用较高分子链的絮凝剂架桥絮凝作用,把细小的煤泥颗粒桥联成较大的絮团,从而增加其过滤性。(2)通过试验不断调整二次加药的浓度、加药量,保证极细煤泥在形成絮团的同时,具备较好的过滤性和脱水性。表2浓缩机入料筛分试验结果(3)通过调整加压过滤机的相关工作参数,将加压过滤机的工作压力加大至400kPa,并加大加压过滤机的上滤液阀的开度,尽最大可能提高脱水效率。通过上述综合措施,尽管煤泥性质特殊,但是加压过滤机的过滤周期保证在180S左右,最长不超过200S,排料水分不超过28%,取得了一定成效,同时为煤泥水系统的彻底改造赢得了宝贵时间。\n2015年第3期刘登朝:上榆泉选煤厂高度泥化煤泥水处理系统的改造实践132.2永久解决方案机排料周期保证在25min以内,排料水分控制在临时措施虽然在一定程度上保证了生产,但24%以下,无论是处理能力和产品水分都达到了是带来的问题是药剂消耗过大、滤布等消耗过设计要求。高灰细泥对于快开式板框压滤机的工快、运行费用高、工人劳动强度大、煤泥量过作几乎没有影响,验证了板框压滤机的高适应大。为彻底解决煤泥水系统存在的问题,经过充性。同时,取消了人料桶内的2次加药,有效降分论证认为,实际开采煤质因淋水、泥化以及采低了絮凝剂的消耗量和操作难度。顶、底板和夹矸使得煤泥含量增加,是造成煤泥加压过滤机、板框压滤机的滤液返回一段浓水处理系统能力不足,从而制约选煤厂不能连续缩池对生产系统没有不利影响,板框压滤机都可运转和达到设计能力的重要原因。同时因为高灰以正常工作,选煤厂完全可以达到设计生产能细泥的性质也严重影响到加压过滤机的正常工作力。加压过滤机、板框压滤机的滤液回新增3号周期和排料水分,有必要尽快完成煤泥水处理系浓缩池,因滤液中固体含量过低,同时都是超细统的改造。粒,沉降速度慢,造成板框压滤机过滤周期延针对上榆泉选煤厂煤泥水的特殊情况,结合长、水分增加,同时生产滞后严重。快开板框压滤机的实际工作状况,对比了极端泥3经验总结化条件下加压过滤机和板框压滤机的综合方案,提出了新建压滤车间、将全部煤泥由快开式板框(1)上榆泉选煤厂煤泥含量和粒度组成与周压滤机脱水的改造方案(见表4)。边矿区煤泥性质差别很大,具有很大的特殊性。表4煤泥脱水方案比较(2)加压过滤机对煤泥性质变化的适应性差,操作相对困难,即使采取特殊措施维持运行也是如此,而且运行费用高;相比来讲,板框压滤机的工作状况良好,对煤泥的适应性较高。对于有泥化倾处理粒度/mm0.15~0.045(0)0.15~0向的煤泥尽量采用板框压滤机来处理,避免使用加小于0.045mm回收率低高滤饼表面水分泥化严重时,水分高低压过滤机,同时对于煤泥泥化有可能引起的板框压差,泥化严重时,高,正常滤机处理能力下降要有预判和应对措施。对泥化适应性不能工作,工作,能力(3)两段浓缩的理念和思路很好,但是实际运影响生产稍有下降行过程中无法通过浓缩机的沉降来实现两段沉降,多,需要二简单,无需工艺环节段浓缩机因此两段浓缩在实际中是不可行的,也是行不二段浓缩机加药制度要求高,不易操作要求低,操作方便通的。系统附机复杂简单(4)煤泥的性质随着开采煤层及顶底板的变化系统电耗高低而变化,通常都是在实际生产一段时期后才发现系统组成复杂简单问题,所以煤泥水系统一直是选煤厂设计、调试维护工作量大小和实际生产过程中最为困难的环节。在选煤厂的设备总台数多少工作方式间断间断设计前期一定要对煤层以及夹矸层的岩层性质进行深入分析,对于有可能造成煤泥泥化的泥岩要经过比较,确定增加压滤机台数,新增一个引起足够的重视。直径24m的3号浓缩池,对板框压滤机的滤液(5)随着中国煤田的开发和利用,近年来新开进行2次处理。矿井地质条件差,煤质情况不容乐观。机械化采2.3改造完成后的运行情况煤造成煤泥含量增加,煤泥处理难度加大,也增新增压滤车间投入运行以后,快开板框压滤加了煤泥水处理系统设计和运行的难度。