- 140.50 KB

- 2023-01-01 08:31:47 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

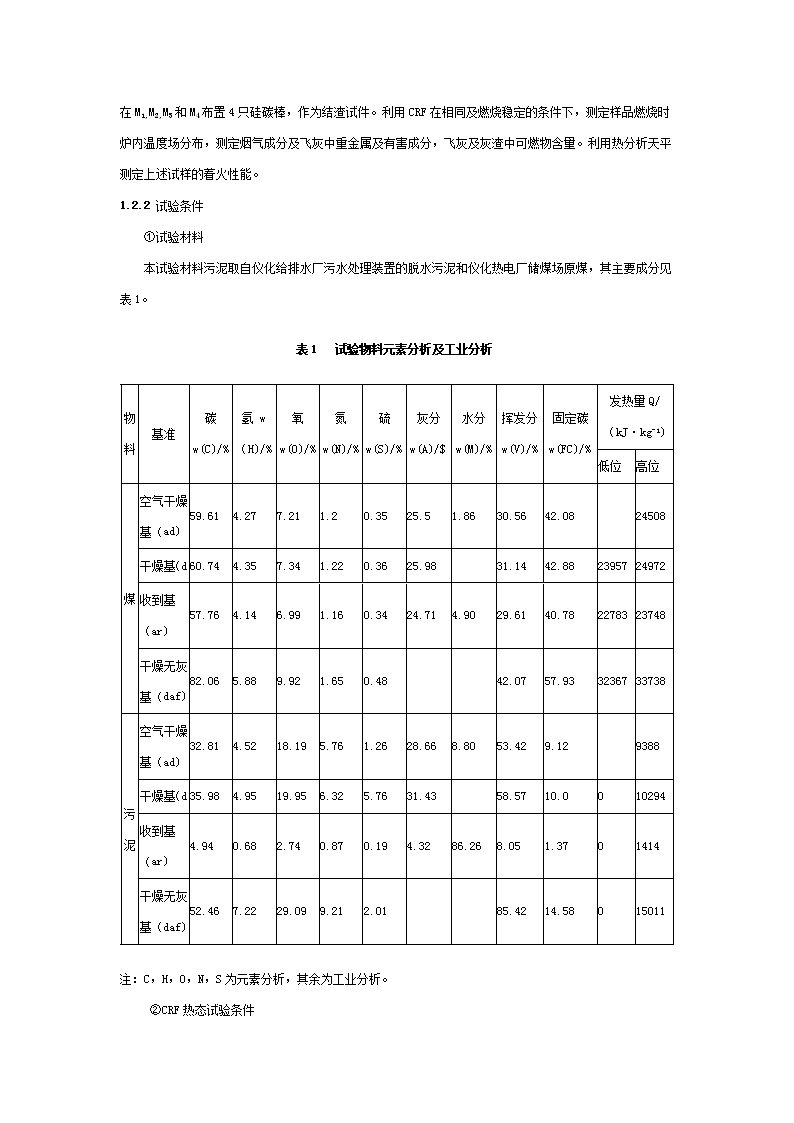

工业废水处理剩余污泥的燃烧试验[作者:魏昆生1,徐品虎1,丁大勇1,芮新红2,周强黍3,张宁生3 ]转贴自:工业用水与废水 摘要:将脱水后含水率为85%的化工污水处理的剩余污泥,按不同的比例掺混在燃煤中,通过CRF半工业化热态试验台的模拟燃烧,研究了污泥掺混后对锅炉受热面的工作安全性、燃烧稳定性、燃烧效率以及烟气排放、灰渣成分的变化情况。污泥掺混比例不大于6%,对煤粉锅炉受热面工作安全性不会产生不良影响,掺混比例不大于2%时,排放的烟气能够满足环保要求。最佳掺混比例为2%。 关键词:污水处理;污泥处置;煤粉锅炉;燃烧试验 中图分类号:X703 文献标识码:A 文章编号:1009-2455(2003)05-0047—04ACombustionTestofResidualSludgefromIndustrialWastewaterTreatmentWEIKun-sheng1,XUPin-hu1,DINGDa-yong1,RUIXin-hong2,ZHOUQiang-tai3,ZHANGNing-sheng3(1.TheWaterSupplyandDrainagePlantofSINOPECYizhengChemicalFibreCO.,Ltd.,yizheng 211900,China;2.ThePowerEngineeringDepartmentofNanjingEngineeringInstitute,Nanjing210013,Chin;3.ThePowerEngineeringDepartmentofSoutheastUniversity,Nanjing210018,China) Abstract:Thedehydratedresidualsludgewithawatercontentof85%fromthetreatmentofchemicalwastewaterwasmixedintofuelcoalindifferentproportions.Then,ananalogcombustionofthemixturewasperformedinaCRFsemi-industrialthermalcombustiontestrigtotestworkingsafetyoftheheatedsurfaceoftheboiler,thestabilityandefficiencyofthecombustionandthechangesofoffgasdischargingandofdregscomposition.Whenthemixingratioofsludgewasbelow6percent,thecombustiondidnotproduceharmfuleffecttotheworkingsafetyoftheheatedsurfaceofthepulverizedcoalboiler;andwhenthemixingratiowas≤2percent,theoffgasdischargingcouldmeettheenvironmentalprotectionrequirements,theoptimummixingratiobeing2percent. Keywords:wastewatertreatment;s1udgedisposal;pulverizedcoalboiler;combustiontest\n 污水处理产生的污泥是一种不稳定的、含水率较高的废弃物。根据固体废弃物的鉴别标准,城市污水处理厂产生的污泥属于一般废弃物,而精对苯二甲酸(PTA)化工污水处理装置产生的污泥属于危险废弃物,其综合利用途径更为狭窄。目前同类企业的污水处理厂对脱水后的污泥进行无害化处理的主要方法是干化或焚烧,主要设备基本上是引进国外的干化或焚烧设备,引进的设备一次性投资较大,处理85%含水率的污泥一般吨投资在25-40万元之间,吨运,行费用在100-200元之间,如此高昂的费用一般企业难以承受。结合企业的实际,提出了污泥与热电厂煤粉锅炉燃煤掺混燃烧的污泥处理方法。 煤粉锅炉掺混工业废水处理脱水污泥燃烧,目前国内尚无先例,要利用热电厂锅炉对污泥进行掺混燃烧,需了解煤掺混污泥后燃烧的稳定性、燃烧效率、排放特性、结渣特性以及煤泥掺混燃烧对锅炉受热面的影响情况,确保锅炉系统的安全稳定运行。1实验装置、试验方法及试验条件1.1试验装置及工艺流程 本试验是在辽宁省燃烧工程技术中心从加拿大引进的CRF(CombustionResearchFacility)试验台和引进德国NETZSCH公司的STA409型热分析天平上进行的[1],试验装置工艺流程见图1。CRF是一套模拟电厂煤粉锅炉燃烧的半工业化热态试验台,最大给煤量为30kg/h,燃烧热功率为1000MJ/h。主要由制粉、燃烧、除尘、压缩空气和水冷却、数据采集和控制、烟气在线取样分析系统等六部分组成。炉膛分为5节,从上到下依次标记为M1,M2,M3,M4,M5,为5台在线烟气分析仪分别连续测量烟气中的O2,CO2,CO,SO2及NOx。STA409型热分析天平式样最大重量20g,测量重量变化范围0-5000mg,最大升温速率100℃/min,最高炉温为1500℃,利用少量样品,在恒定升温速率下,对样品进行重量变化的热重分析(TC)、样品与惰性气体之间的差热分析(DTA)和燃烧分布的曲线热重微分(DTG)研究。1.2试验方法与试验条件:1.2.1试验方法 将320kg原煤分成四等份。一份为原煤样,其余三份分别与1.633kg,3.333kg,5.106kg\n的污泥进行掺混,配制成0%,2%,4%和6%的4种不同比例的试样,用混煤机混合均匀,分别经磨煤机磨制成煤粉,在M1,M2,M3和M4布置4只硅碳棒,作为结渣试件。利用CRF在相同及燃烧稳定的条件下,测定样品燃烧时炉内温度场分布,测定烟气成分及飞灰中重金属及有害成分,飞灰及灰渣中可燃物含量。利用热分析天平测定上述试样的着火性能。1.2.2试验条件 ①试验材料 本试验材料污泥取自仪化给排水厂污水处理装置的脱水污泥和仪化热电厂储煤场原煤,其主要成分见表1。表1 试验物料元素分析及工业分析物料基准碳w(C)/%氢w(H)/%氧w(O)/%氮w(N)/%硫w(S)/%灰分w(A)/$水分w(M)/%挥发分w(V)/%固定碳w(FC)/%发热量Q/(kJ·kg-1)低位高位煤空气干燥基(ad)59.614.277.211.20.3525.51.8630.5642.08 24508干燥基(d)60.744.357.341.220.3625.98 31.1442.882395724972收到基(ar)57.764.146.991.160.3424.714.9029.6140.782278323748干燥无灰基(daf)82.065.889.921.650.48 42.0757.933236733738污泥空气干燥基(ad)32.814.5218.195.761.2628.668.8053.429.12 9388干燥基(d)35.984.9519.956.325.7631.43 58.5710.0010294收到基(ar)4.940.682.740.870.194.3286.268.051.3701414干燥无灰基(daf)52.467.2229.099.212.01 85.4214.58015011注:C,H,O,N,S为元素分析,其余为工业分析。 ②\nCRF热态试验条件 试样煤粉细度控制在月R90=25%;给粉量保持在16-18kg/h;炉膛负压控制在-33Pa;炉膛出口氧量为3%-5%;M1温度控制在1350—1400℃。 ③热分析天平试验条件 试样煤粉细度控制在R90=25%;升温速率控制为20℃/min;氧气流量保持在20mL/min。2试验结果与讨论2.1各工况试验结果 为便于研究和讨论,将试样进行编号。1#为对照试验的未掺污泥试样,2#,3#,4#为掺泥2%,4%,6%的试验样本,并分别记为工况1、工况2,工况3和工况4。 本研究各工况测得的M节炉膛平均温度、着火温度和固定碳燃烧速率、烟气排放、飞灰可燃物含量及重金属和有害成分含量试验结果见表2。表2各工况试验敷据平均值汇总序号项目工况1工况2工况3工况41试验样本1#2#3#4#1-1污泥掺混比例/%02462着火、燃尽性能指标 2-1着火温度t/℃441.7448.6439.1441.22-2固定碳的质量分数/%40.7840.039.2038.422-3燃尽时间/min10.38.510.010.32-4固定碳平均燃烧数速率VFC/(kg·min-1)0.3960.470.3920.3732-5最大平均燃烧数速率(dW/dt)80/(kg·min-1)0.6880.6650.6750.7552-6燃烧失重开始温度/℃318.8308.6307.1298.02-7燃烧失重结束温度/℃748.7766.0783.8738.22-8失重/%71.0572.7868.1880.013炉膛温度变化情况 3-1炉膛平均温度M1/℃1327.91327.41318.81317.2\n3-2炉膛平均温度M2/℃1291.41298.81249.01250.83-3炉膛平均温度M3/℃1115.51114.11034.41052.23-4炉膛平均温度M4/℃840.6831.5737.4759.13-5给煤量/(kg·h-1)15.9616.0016.8016.673-6负压/Pa-0.33-0.30-0.33-0.334烟气排放物 4-1w(O2)/%4.014.133.033.264-2w(CO2)/%14.314.7515.7125.644-3ρ(CO)/(g·m-3)410.9402.3301574.44-4ρ(SO2)/(g·m-3)438.1542.8851.7859.24-5ρ(NOx)/(g·m-3)333.9355.8480.3519.04-6ρ(HCL)/mg·m-3)1.911.2854.78511.644-7ρ(HF)/(mg·m-3)0.05<0.030.170.1152.2试验结果表明2.2.1锅炉受热面工作情况 ①着火温度和固定碳燃烧速率从表2可以看出,各工况燃料着火温度相差不大,工况2的燃料着火温度最高,说明污泥掺入比例对混煤的着火温度影响不大。混煤的固定碳平均燃烧速率VFC介于构成混煤的各成分的相应参数值之间,并且接近于占主要成分的煤。所以煤所占比例越大,其VFC与原煤的VFC值差就越小,验证了工况2的燃料固定碳平均燃烧速率最大。 ②混煤燃烧的稳定性 在各个工况进行过程中,通过CRF热态试验台的火焰观察孔对炉内的燃烧进行观察,发现各工况火焰均很明亮,燃烧稳定,且差别不大。样品重量变化热重分析(TC)、样品与惰性气体之间的差热分析(DTA)和燃烧分布的曲线热重微分(DTC)曲线无拖尾现象,各种比例混煤的燃料燃尽特性较好,其燃尽特性几乎没有改变。 ③混煤燃烧的炉膛温度 根据炉膛温度分布的曲线变化(见图2),对比4个工况的炉膛M1,M2,M3和M4\n位置平均温度的变化,可知随着掺人污泥的比例逐渐升高,在给煤量差别不大的情况下,炉膛温度有所下降,原因是燃料的发热量下降而导致的结果。 ④机械不完全燃烧损失 由表3可见,飞灰中的可燃物含量较高,使得机械不完全燃烧损失增大。由于CRF热态试验台上完全模拟现场的工作条件,难度很大,在燃烧过程中,CO的浓度一直保持着很高的水平,造成燃烧效率下降,实际运行中可采取适当措施避免这种情况的出现。表3飞灰可燃物含量序号项目工况1工况2工况3工况45-1可燃物的质量分数(ad)/%9.213.8813.087.885-2大渣中可燃物的质量分数(ad)/%0.593.180.185.022.2.2排放物的变化情况 ①烟气排放特性的变化 图3、图4为各工况烟气排放物随污泥掺混量变化的曲线,从图3、图4中可以看出,随着掺入污泥比例的增加,SO2,NOx,HCl和HF的排放浓度均有所增加。\n HCl和HF的排放浓度都较低,符合国标(GB18484-2001)《危险废弃物焚烧污染控制标准》[2]的要求。国标(CB13223-1996)《火电厂大气污染排放标准》[3],未对NOx作规定,新、改、扩建的火电厂,SO2的最高允许排放浓度为2100mg/m3,依此标准,工况3和工况4的SO2的排放浓度已超标,根据图3曲线分析达标的掺混比例约为2.2%,超出此比例,烟气需进行脱硫处理。 ②飞灰中重金属及有害成分 表4列出的各工况飞灰的浸出毒性,均符合国标《危险废弃物鉴别标准——浸出毒性鉴别》[4]的要求,飞灰中重金属及有害成分的含量都未超过国家排放标准。表4各工况飞灰的漫出毒性 mg·L-1序号项目工况1工况2工况3工况4标准允许值6-1总铅0.520.460.530.69<36-2总铅0.540.310.846.09<106-3六价格0.0160.0030.004<0.002<1.56-4总锌0.220.240.190.3<503结论 ①\n通过炉膛温度的变化分析,从燃料在4种工况下的燃烧稳定,火焰明亮,燃料着火温度相差不大,燃料燃尽特性均较好的情况来看,在燃煤中掺混污泥的比例不大于6%,对锅炉燃烧的稳定性和锅炉参数没有明显的影响,对锅炉受热面工作的安全性不会产生不良影响。 ②掺混燃料的水分随掺混污泥量的增加而上升,当掺混比例为4%时,掺混燃料的水分达到9%-11%,而水分增多会对造成磨煤系统磨煤机进口管燃料堆积不利影响,据此含水率为85%污泥的掺混比例以2%为宜。 ③当污泥掺混比例小于2%时,与全煤标样炉膛温度相比几乎没有影响,随着掺混比例的逐渐增高,燃料的发热量会有所降低。掺人少量污泥对锅炉效率的影响不大,原煤消耗的增加量试验结果约为污泥量的10%,实际运行远低于此数。 ④SO2,NOx,HCl和HF的排放浓度随污泥掺混比例的增加而上升,当掺混比例不大于2.2%时,各项指标均能满足国标(GB13223—1996)《火电厂大气污染排放标准》的要求。 ⑤在污泥掺人比例不大于6%时,污泥掺混比例对飞灰和大渣中的可燃物的含量影响不大,飞灰的浸出毒性指标均符合国标(CB5085.3—1996)《危险废弃物鉴别标准——浸出毒性鉴别》的要求。 ⑥综上结论煤粉锅炉掺混燃烧工业废水处理污泥的最佳比例为2%。 ⑦采用煤粉锅炉掺混污泥燃烧处置污泥的方法吨运行费用仅需30—40元,大幅降低了建设和运行费用,是同类企业污水处理厂处置脱水污泥的一种经济有效方法。参考文献: [1]庞开宇,吕伦春.仪征化纤股份公司煤掺混污泥燃烧试验报告·[R].沈阳:辽宁省燃烧工程技术中心,2002. [2]GB18484—2001,危险废弃物焚烧污染控制标准[S]. [3]GBl3223—1996,火电厂大气污染物排放标准[S]. [4]GB5085.3—1996,危险废弃物鉴别标准——浸出毒性鉴别[S].作者简介:徐晶虎(1960—),男,上海人,高级工程师,副总工程师,电话(0514)3231791。