- 556.74 KB

- 2023-01-01 08:31:54 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

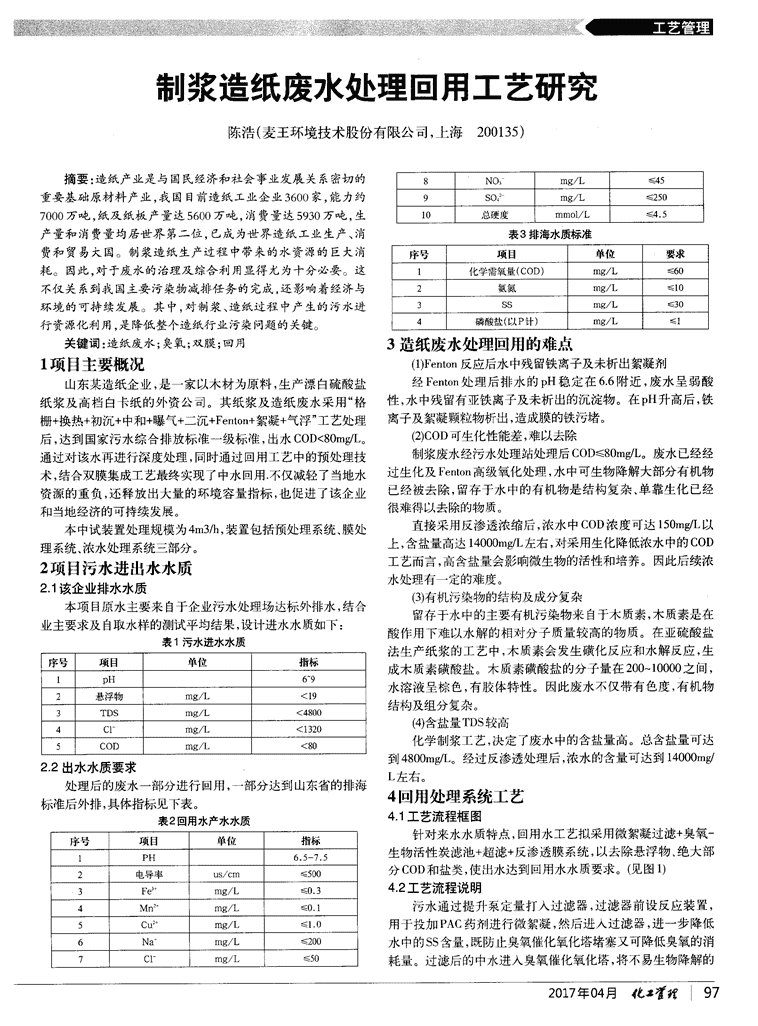

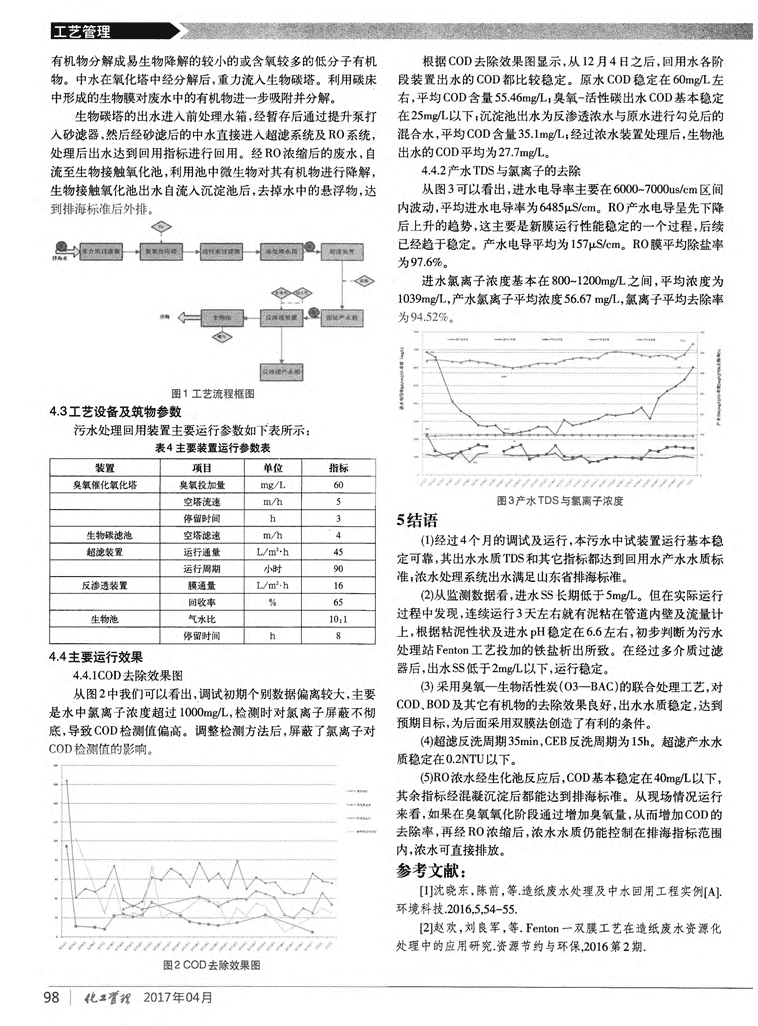

制浆造纸废水处理回用工艺研究陈浩(麦王环境技术股份有限公司,上海200135)摘要:造纸产业是与国民经济和社会事业发展关系密切的重要基础原材料产业,我国目前造纸工业企业3600家,能力约7000万吨,纸及纸板产量达5600万吨,消费量达5930万吨,生产量和消费量均居世界第二位,已成为世界造纸工业生产、消费和贸易大国。制浆造纸生产过程中带来的水资源的巨大消耗。因此,对于废水的治理及综合利用显得尤为十分必要。这不仅关系到我国主要污染物减排任务的完成,还影响着经济与环境的可持续发展。其中,对制浆、造纸过程中产生的污水进行资源化利用,是降低整个造纸行业污染问题的关键。关键词:造纸废水;臭氧;双膜;回用1项目主要概况山东某造纸企业,是一家以木材为原料,生产漂白硫酸盐纸浆及高档白卡纸的外资公司。其纸浆及造纸废水采用“格栅+换热+初沉+中和+曝气+二沉+Fenton+絮凝+气浮”工艺处理后,达到国家污水综合排放标准一级标准,出水COD<80mg/L。通过对该水再进行深度处理,同时通过回用工艺中的预处理技术,结合双膜集成工艺最终实现了中水回用.不仅减轻了当地水资源的重负,还释放出大量的环境容量指标,也促进了该企业和当地经济的可持续发展。本中试装置处理规模为4m3/h,装置包括预处理系统、膜处理系统、浓水处理系统三部分。2项目污水进出水水质2.1该企业排水水质本项目原水主要来自于企业污水处理场达标外排水,结合业主要求及自取水样的测试平均结果,设计进水水质如下:表1污水进水水质序号项目单位指标lpH6’92悬浮物mg/L<193TDSmg/L<48004Cl—mg/L<13205CODmg/L<802.2出水水质要求处理后的废水一部分进行回用,一部分达到山东省的排海标准后外排,具体指标见下表。表2回用水产水水质序号项目单位指标lPH6.5-7.52电导率us/Cm≤5003Fe3+mg/L≤0.34Mn“mg/L≤O.15Cu2+mg/L≤1.06Na+mg/L≤2007Cl_mg/L≤508NO,mg/L≤459S042mg/L≤25010总硬度mmol/L≤4.5表3排海水质标准序号项目单位要求1化学需氧量(COD)mg/L≤602氨氮mg/L≤lO3SSmg/L≤304磷酸盐(以P计)mg/L≤13造纸废水处理回用的难点(1)Fenton反应后水中残留铁离子及未析出絮凝剂经Fenton处理后排水的pH稳定在6.6附近,废水呈弱酸性,水中残留有亚铁离子及未析出的沉淀物。在pH升高后,铁离子及絮凝颗粒物析出,造成膜的铁污堵。(2)COD可生化性能差,难以去除制浆废水经污水处理站处理后COD≤80mg/L。废水已经经过生化及Fenton高级氧化处理,水中可生物降解大部分有机物已经被去除,留存于水中的有机物是结构复杂、单靠生化已经很难得以去除的物质。直接采用反渗透浓缩后,浓水中COD浓度可达150mg/L以上,含盐量高达14000mg/L左右,对采用生化降低浓水中的COD工艺而言,高含盐量会影响微生物的活性和培养。因此后续浓水处理有一定的难度。(3)有机污染物的结构及成分复杂留存于水中的主要有机污染物来自于木质素,木质素是在酸作用下难以水解的相对分子质量较高的物质。在亚硫酸盐法生产纸浆的工艺中,木质素会发生磺化反应和水解反应,生成木质素磺酸盐。木质素磺酸盐的分子量在200-10000之间,水溶液呈棕色,有胶体特性。因此废水不仅带有色度,有机物结构及组分复杂。(4)含盐量TDS较高化学制浆工艺,决定了废水中的含盐量高。总含盐量可达到4800mg/L。经过反渗透处理后,浓水的含量可达到14000rag/L左右。4回用处理系统工艺4.1工艺流程框图针对来水水质特点,回用水工艺拟采用微絮凝过滤+臭氧一生物活性炭滤池+超滤+反渗透膜系统,以去除悬浮物、绝大部分COD和盐类,使出水达到回用水水质要求。(见图1)4.2工艺流程说明污水通过提升泵定量打入过滤器,过滤器前设反应装置,用于投加PAC药剂进行微絮凝,然后进入过滤器,进一步降低水中的SS含量,既防止臭氧催化氧化塔堵塞又可降低臭氧的消耗量。过滤后的中水进入臭氧催化氧化塔,将不易生物降解的2017年04N铯善髫鳕97\n有机物分解成易生物降解的较小的或含氧较多的低分子有机物。中水在氧化塔中经分解后,重力流入生物碳塔。利用碳床中形成的生物膜对废水中的有机物进一步吸附并分解。生物碳塔的出水进入前处理水箱,经暂存后通过提升泵打入砂滤器,然后经砂滤后的中水直接进入超滤系统及RO系统,处理后出水达到回用指标进行回用。经RO浓缩后的废水,自流至生物接触氧化池,利用池中微生物对其有机物进行降解,生物接触氧化池出水自流入沉淀池后,去掉水中的悬浮物,达到排海标准后外排。◇;叁礴羹薹一一囱岖至I一~一蠖誓l一童怔垂圆圈图1工艺流程框图4.3工艺设备及筑物参数污水处理回用装置主要运行参数如下表所示:表4主要装置运行参数表装置项目单位指标臭氧催化氧化塔臭氧投加量mg/L60空塔流速m/h5停留时间h3生物碳滤池空塔滤速m/h4超滤装置运行通量L/m2·h45运行周期小时90反渗透装置膜通量L/m2h16回收率%65生物池气水比10:1停留时间h8。2≮.『I|:i。。j一≯。I?、jjiI。。,一-}。jj,.一。I÷、i。一≯j’”jI爹’一一∑一譬:一:00:。,”_~E一一~,c根据COD去除效果图显示,从12月4日之后,回用水各阶段装置出水的COD都比较稳定。原水COD稳定在60mg/L左右,平均COD含量55.46mg/L;臭氧一活性碳出水COD基本稳定在25mg/L以下;沉淀池出水为反渗透浓水与原水进行勾兑后的混合水,平均COD含量35.1mg/L;经过浓水装置处理后,生物池出水的COD平均为27.7mg/L。4.4.2产水TDS与氯离子的去除从图3可以看出,进水电导率主要在6000~7000us/cm区间内波动,平均进水电导率为6485斗S/cm。RO产水电导呈先下降后上升的趋势,这主要是新膜运行性能稳定的一个过程,后续已经趋于稳定。产水电导平均为157p。S/cm。RO膜平均除盐率为97.6%。进水氯离子浓度基本在800~1200mg/L之间,平均浓度为1039mg/L,产水氯离子平均浓度56.67mg/L,氯离子平均去除率为94.52%.≮;≤;=:二=ii孑■?ii乏jlF一一iil暑二≥兰_I;孑主兰兰蠢主袤篁兰三兰三二S《等一≤城≮j:j—一i≠£=图3产水lD9与氯禹子浓度5结语(1)经过4个月的调试及运行,本污水中试装置运行基本稳定可靠,其出水水质TDS芹IJ其它指标都达到回用水产水水质标准;浓水处理系统出水满足山东省排海标准。(2)从监测数据看,进水ss长期低于5mg/L。但在实际运行过程中发现,连续运行3天左右就有泥粘在管道内壁及流量计上,根据粘泥性状及进水pH稳定在6.6左右,初步判断为污水处理站Fenton工艺投加的铁盐析出所致。在经过多介质过滤器后,出水Ss低于2mg/L以下,运行稳定。(3)采用臭氧一生物活性炭(03一BAc)的联合处理工艺,对COD、BOD及其它有机物的去除效果良好,出水水质稳定,达到预期目标,为后面采用双膜法创造了有利的条件。(4)超滤反洗周期35min,CEB反洗周期为15h。超滤产水水质稳定在0.2NTU以下。(5)RO浓水经生化池反应后,COD基本稳定在40mg/L以下,其余指标经混凝沉淀后都能达到排海标准。从现场情况运行来看,如果在臭氧氧化阶段通过增加臭氧量,从而增加COD的去除率,再经RO浓缩后,浓水水质仍能控制在排海指标范围内,浓水可直接排放。参考文献:[1】沈晓东,陈前,等.造纸废水处理及中水回用工程实例[A].环境科技.2016,5,54—55.[2]赵欢,刘良军,等.Fenton一双膜工艺在造纸废水资源化处理中的应用研究.资源节约与环保,2016第2期.98北j髫鳕2017年04N◇雪上私譬