- 245.45 KB

- 2023-01-01 08:31:57 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

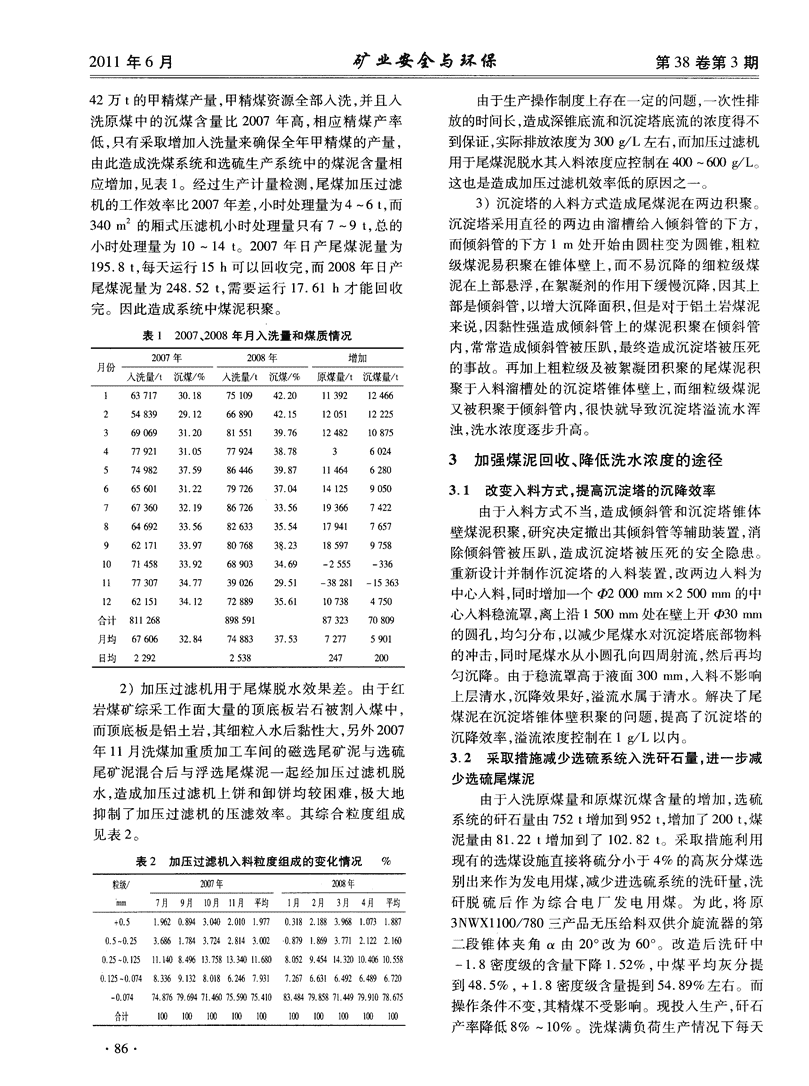

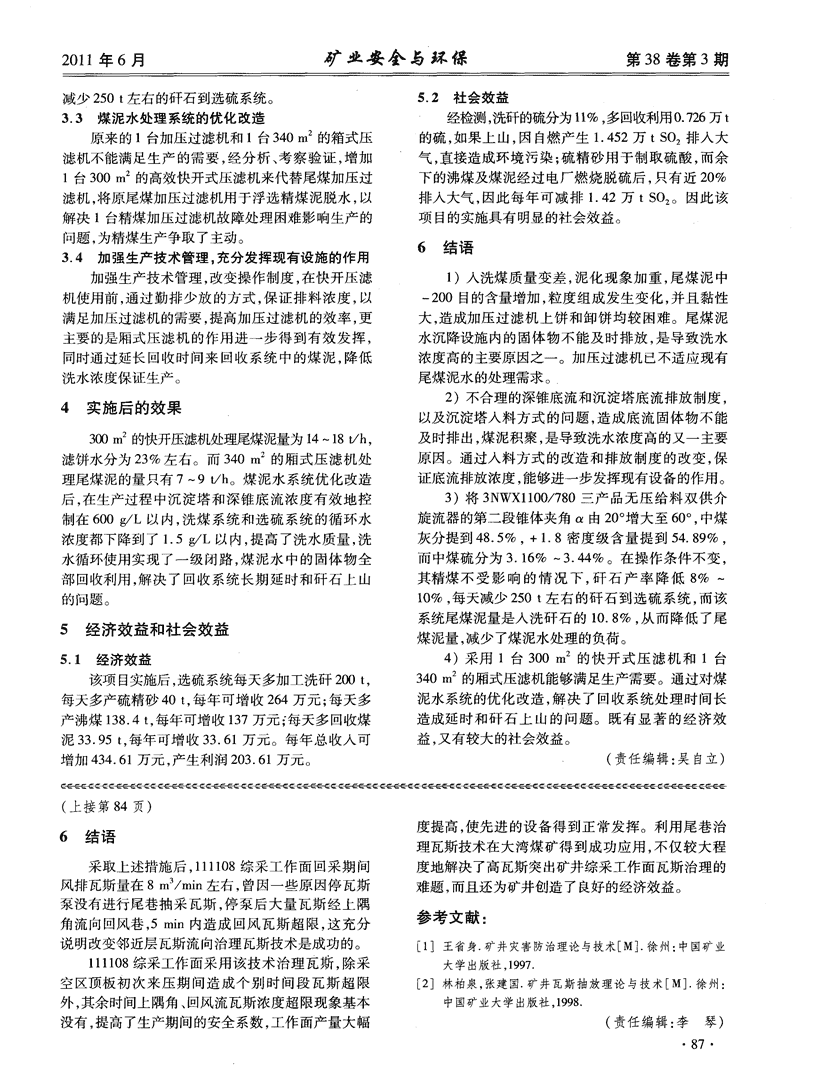

2011年6月矿业安全与环保第38卷第3期干坝子洗选厂煤泥水处理系统的完I_,善目与—-J优U化●U章永青,胡修林(1.重庆工程职业技术学院,重庆400037;2.重庆南桐矿业公司干坝子洗选厂,重庆万盛400802)摘要:分析了干坝子洗选厂现有选煤系统和选硫系统洗水浓度高的原因,针对煤泥水系统存在的问题,探索加强煤泥回收、降低洗水浓度的途径,通过对煤泥水处理系统和环节的优化改造,实现了煤泥全部综合回收利用、选煤废水完全闭路循环使用的目的。关键词:选煤;煤泥水;系统改造中图分类号:X751.03文献标志码:C文章编号:1008—4495(2011)03—0085—03干坝子洗选厂是1座年综合加工能力180万t分为30%一35%,严重影响产品质量,为此2005年的群矿型选煤厂,主要入洗东林、红岩、砚石台、鱼田下半年对煤泥水处理系统进行了改造,将原来的堡煤矿和周边小煤窑的原煤。现有3条生产系统,6台PG一58的圆盘真空过滤机更换为2台72m即矸石选硫系统、动力煤系统和重介旋流器冶炼精的加压过滤机,1台用于浮选精煤脱水,1台用于尾煤选煤系统。主要产品有冶炼精煤、动力煤和硫精煤脱水。随着加压过滤机的投入使用,煤泥水系统砂等。冶炼精煤采用3NWX1100/780无压给料三产处理能力提高,2005年生产高硫冶炼精煤32.5万t,品重介旋流器与NZX150X6煤泥重介旋流器组合矸石选硫系统的尾煤水与浮选尾煤一起进入加压过选煤工艺选煤,动力煤采用配煤、筛分、破碎工艺加滤机脱水,尾煤配入动力煤中,解决了选硫系统尾矿工,硫精砂采用水力旋流器、梯形跳汰机、摇床分选水上山的问题。2006年因市场和公司发展的需要,工艺从洗煤矸石中选取。冶炼精煤生产系统中精煤高硫精煤的产量增加到42万t,年底矿井机械化(高泥浓缩旋流器的底流进入中矸磁尾桶,溢流水与粗档普采)采煤工艺的应用,造成原煤灰分增高到精煤泥筛下水一起流人24m耙式浓缩机沉降处32%,精煤产率降低。为了完成42万t高硫冶炼精理;溢流水作为洗煤循环水,底流进入浮选机分选,煤生产任务,人洗原煤量增大,系统中煤泥量增加,浮选精煤泥采用加压过滤机脱水,尾煤泥水进入1台加压过滤机处理能力不够,造成矸石脱硫系统、12m的沉淀塔处理,其溢流作为洗煤循环水,底流洗煤车间洗水浓度增高。为此,2007年初增加1台与矸石选硫系统的深锥底流一起采用1台72m的340rn的厢式压滤机,满足了高档普采采煤工艺煤加压过滤机和1台340m的厢式压滤机回收。硫质洗选的需要,到2007年四季度,红岩煤矿综采工精砂分选车间的精矿、尾矿、沸煤捞坑溢流采用3个艺的试用,人洗原煤灰分提高到38%左右,尤其是6m的深锥池沉降,溢流作为洗煤循环水,底流与2008年初综采落煤工艺正式应用后,入洗原煤月平浮选尾煤一起回收,滤液水返回沉淀塔与浮选尾煤均灰分提高到45%左右,并且尾煤加压过滤机的效泥水一起沉降处理。尾煤泥滤饼配入动力煤中作为果不好,1台厢式压滤机不能满足生产需要。由于发电用煤。环保及安全要求尾煤水不能上矸石山沉降,造成矸1煤泥水处理技术的发展及问题石选硫系统深锥溢流浓度曾2次高达200g/L,硫精砂脱水困难、产品质量不合格。因此需要对煤泥水干坝子洗选厂在2005年上半年煤泥脱水系统处理系统进行科学的分析和研究,解决煤泥水处理采用圆盘真空过滤机处理浮选精煤和尾煤,滤饼水过程中存在的问题。收稿日期:2010—08—26;2011—04—28修订2原因分析作者简介:章永青(1964一),男,浙江新昌人,副教授,高级工程师,从事选煤专业的教学与科研工作。1)人洗量增加,煤泥量相应增加。为了完成·85·\n2011年6月矿业安全与环保第38卷第3期42万t的甲精煤产量,甲精煤资源全部人洗,并且人由于生产操作制度上存在一定的问题,一次性排洗原煤中的沉煤含量比2007年高,相应精煤产率放的时间长,造成深锥底流和沉淀塔底流的浓度得不低,只有采取增加人洗量来确保全年甲精煤的产量,到保证,实际排放浓度为300g/L左右,而加压过滤机由此造成洗煤系统和选硫生产系统中的煤泥含量相用于尾煤泥脱水其入料浓度应控制在400~600g/L。应增加,见表1。经过生产计量检测,尾煤加压过滤这也是造成加压过滤机效率低的原因之一。机的工作效率比2007年差,小时处理量为4~6t,而3)沉淀塔的入料方式造成尾煤泥在两边积聚。340m的厢式压滤机小时处理量只有7~9t,总的沉淀塔采用直径的两边由溜槽给人倾斜管的下方,JJ,~,-t处理量为10~14t。2007年日产尾煤泥量为而倾斜管的下方1m处开始由圆柱变为圆锥,粗粒195.8t,每天运行15h可以回收完,而2008年日产级煤泥易积聚在锥体壁上,而不易沉降的细粒级煤尾煤泥量为248.52t,需要运行17.61h才能回收泥在上部悬浮,在絮凝剂的作用下缓慢沉降,因其上完。因此造成系统中煤泥积聚。部是倾斜管,以增大沉降面积,但是对于铝土岩煤泥来说,因黏性强造成倾斜管上的煤泥积聚在倾斜管表12007、2008年月入洗量和煤质情况内,常常造成倾斜管被压趴,最终造成沉淀塔被压死的事故。再加上粗粒级及被絮凝团积聚的尾煤泥积聚于人料溜槽处的沉淀塔锥体壁上,而细粒级煤泥又被积聚于倾斜管内,很快就导致沉淀塔溢流水浑浊,洗水浓度逐步升高。3加强煤泥回收、降低洗水浓度的途径3.1改变入料方式,提高沉淀塔的沉降效率由于入料方式不当,造成倾斜管和沉淀塔锥体壁煤泥积聚,研究决定撤出其倾斜管等辅助装置,消除倾斜管被压趴,造成沉淀塔被压死的安全隐患。重新设计并制作沉淀塔的人料装置,改两边人料为中心人料,同时增加一个qb2000toni×2500mm的中心入料稳流罩,离上沿1500mm处在壁上开430nlnl的圆孔,均匀分布,以减少尾煤水对沉淀塔底部物料的冲击,同时尾煤水从小圆孔向四周射流,然后再均匀沉降。由于稳流罩高于液面300mm,入料不影响2)加压过滤机用于尾煤脱水效果差。由于红上层清水,沉降效果好,溢流水属于清水。解决了尾岩煤矿综采工作面大量的顶底板岩石被割入煤中,煤泥在沉淀塔锥体壁积聚的问题,提高了沉淀塔的而顶底板是铝土岩,其细粒入水后黏性大,另外2007沉降效率,溢流浓度控制在1g/L以内。年11月洗煤加重质加工车间的磁选尾矿泥与选硫3.2采取措施减少选硫系统入洗矸石量,进一步减尾矿泥混合后与浮选尾煤泥一起经加压过滤机脱少选硫尾煤泥水,造成加压过滤机上饼和卸饼均较困难,极大地由于人洗原煤量和原煤沉煤含量的增加,选硫抑制了加压过滤机的压滤效率。其综合粒度组成系统的矸石量由752t增加到952t,增加了200t,煤见表2。泥量由81.22t增加到了102.82t。采取措施利用表2加压过滤机入料粒度组成的变化情况%现有的选煤设施直接将硫分小于4%的高灰分煤选别出来作为发电用煤,减少进选硫系统的洗矸量,洗矸脱硫后作为综合电厂发电用煤。为此,将原3NWX1100/780三产品无压给料双供介旋流器的第二段锥体夹角19l由20。改为60。。改造后洗矸中一1.8密度级的含量下降1.52%,中煤平均灰分提到48.5%,+1.8密度级含量提到54.89%左右。而操作条件不变,其精煤不受影响。现投入生产,矸石产率降低8%~10%。洗煤满负荷生产情况下每天·86·\n2011年6月矿业安全与环保第38卷第3期减少250t左右的矸石到选硫系统。5.2社会效益3.3煤泥水处理系统的优化改造经检测,洗矸的硫分为11%,多回收利用0.726万t原来的1台加压过滤机和1台340m的箱式压的硫,如果上山,因自燃产生1.452万tSO排人大滤机不能满足生产的需要,经分析、考察验证,增加气,直接造成环境污染;硫精砂用于制取硫酸,而余1台300m的高效快开式压滤机来代替尾煤加压过下的沸煤及煤泥经过电厂燃烧脱硫后,只有近20%滤机,将原尾煤加压过滤机用于浮选精煤泥脱水,以排人大气,因此每年可减排1.42万tSO。因此该解决1台精煤加压过滤机故障处理困难影响生产的项目的实施具有明显的社会效益。问题,为精煤生产争取了主动。6结语3.4加强生产技术管理,充分发挥现有设施的作用加强生产技术管理,改变操作制度,在快开压滤1)人洗煤质量变差,泥化现象加重,尾煤泥中机使用前,通过勤排少放的方式,保证排料浓度,以一200目的含量增加,粒度组成发生变化,并且黏性满足加压过滤机的需要,提高加压过滤机的效率,更大,造成加压过滤机上饼和卸饼均较困难。尾煤泥主要的是厢式压滤机的作用进一步得到有效发挥,水沉降设施内的固体物不能及时排放,是导致洗水同时通过延长回收时间来回收系统中的煤泥,降低浓度高的主要原因之一。加压过滤机已不适应现有洗水浓度保证生产。尾煤泥水的处理需求。2)不合理的深锥底流和沉淀塔底流排放制度,4实施后的效果以及沉淀塔人料方式的问题,造成底流固体物不能300m的快开压滤机处理尾煤泥量为l4~18t/h,及时排出,煤泥积聚,是导致洗水浓度高的又一主要滤饼水分为23%左右。而340m的厢式压滤机处原因。通过人料方式的改造和排放制度的改变,保理尾煤泥的量只有7~9t/h。煤泥水系统优化改造证底流排放浓度,能够进一步发挥现有设备的作用。后,在生产过程中沉淀塔和深锥底流浓度有效地控3)将3NWXI100/780三产品无压给料双供介制在600L以内,洗煤系统和选硫系统的循环水旋流器的第二段锥体夹角OL由20。增大至6O。,中煤浓度都下降到了1.5L以内,提高了洗水质量,洗灰分提到48.5%,+1.8密度级含量提到54.89%,水循环使用实现了一级闭路,煤泥水中的固体物全而中煤硫分为3.16%~3.44%。在操作条件不变,部回收利用,解决了回收系统长期延时和矸石上山其精煤不受影响的情况下,矸石产率降低8%~的问题。10%,每天减少250t左右的矸石到选硫系统,而该系统尾煤泥量是人洗矸石的10.8%,从而降低了尾5经济效益和社会效益煤泥量,减少了煤泥水处理的负荷。5.1经济效益4)采用1台300m的快开式压滤机和1台该项目实施后,选硫系统每天多加工洗矸200t,340rn的厢式压滤机能够满足生产需要。通过对煤每天多产硫精砂40t,每年可增收264万元;每天多泥水系统的优化改造,解决了回收系统处理时间长产沸煤138.4t,每年可增收137万元每天多回收煤造成延时和矸石上山的问题。既有显著的经济效泥33.95t,每年可增收33.61万元。每年总收入可益,又有较大的社会效益。增加434.61万元,产生利润203.61万元。(责任编辑:吴自立)(上接第84页)度提高,使先进的设备得到正常发挥。利用尾巷治6结语理瓦斯技术在大湾煤矿得到成功应用,不仅较大程采取上述措施后,111108综采工作面回采期问度地解决了高瓦斯突出矿井综采工作面瓦斯治理的风排瓦斯量在8m/min左右,曾因一些原因停瓦斯难题,而且还为矿井创造了良好的经济效益。泵没有进行尾巷抽采瓦斯,停泵后大量瓦斯经上隅参考文献:角流向回风巷,5rain内造成回风瓦斯超限,这充分说明改变邻近层瓦斯流向治理瓦斯技术是成功的。[1]王省身.矿井灾害防治理论与技术[M].徐州:中国矿业111108综采工作面采用该技术治理瓦斯,除采大学出版社,1997.空区顶板初次来压期间造成个别时间段瓦斯超限[2]林柏泉,张建国.矿井瓦斯抽放理论与技术[M].徐州:外,其余时间上隅角、回风流瓦斯浓度超限现象基本中国矿业大学出版社,1998.没有,提高了生产期间的安全系数,工作面产量大幅(责任编辑:李琴)·87·