- 698.52 KB

- 2023-01-02 08:30:11 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

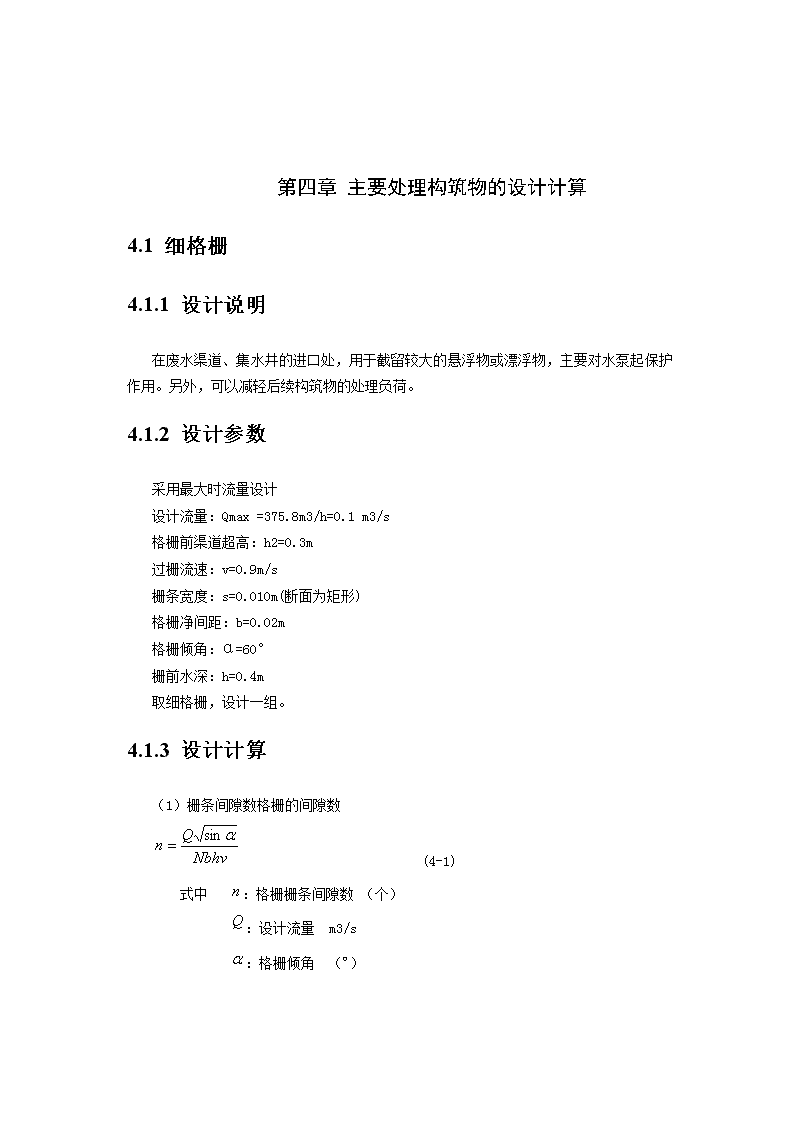

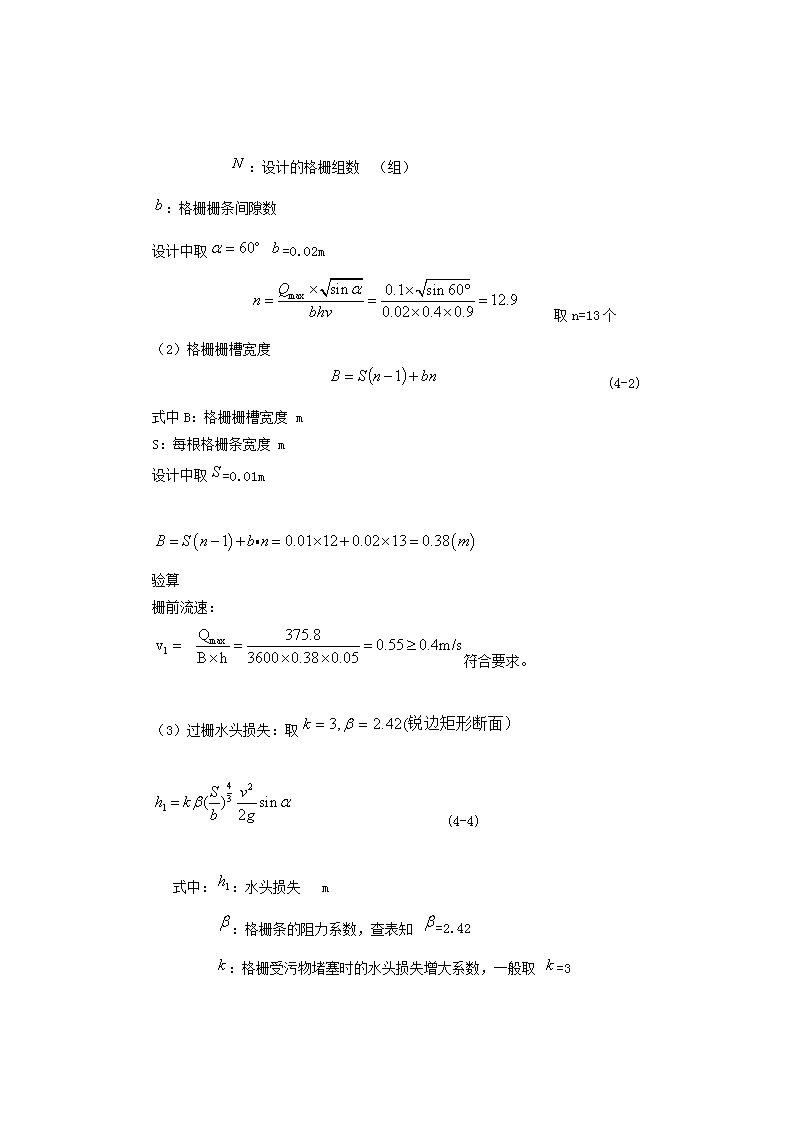

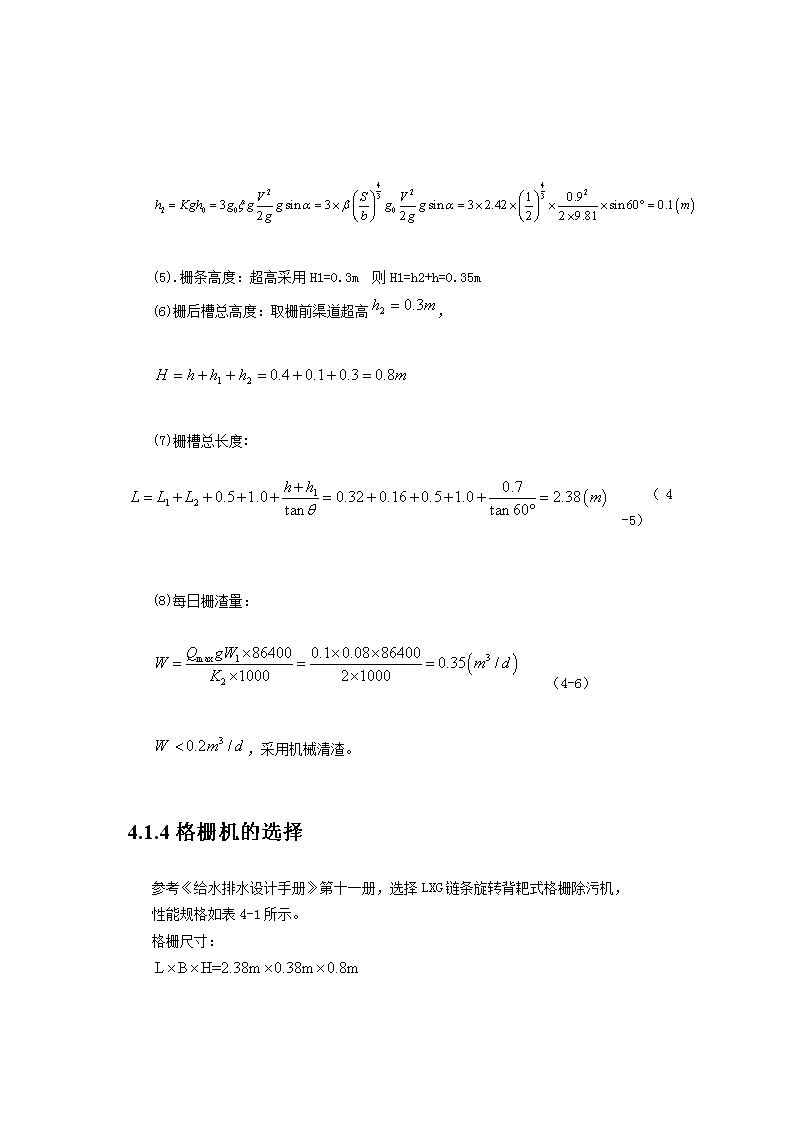

第四章主要处理构筑物的设计计算4.1细格栅4.1.1设计说明在废水渠道、集水井的进口处,用于截留较大的悬浮物或漂浮物,主要对水泵起保护作用。另外,可以减轻后续构筑物的处理负荷。4.1.2设计参数采用最大时流量设计设计流量:Qmax=375.8m3/h=0.1m3/s格栅前渠道超高:h2=0.3m过栅流速:v=0.9m/s栅条宽度:s=0.010m(断面为矩形)格栅净间距:b=0.02m格栅倾角:α=60°栅前水深:h=0.4m取细格栅,设计一组。4.1.3设计计算(1)栅条间隙数格栅的间隙数(4-1)式中:格栅栅条间隙数(个):设计流量m3/s:格栅倾角(º)\n:设计的格栅组数(组):格栅栅条间隙数设计中取=0.02m取n=13个(2)格栅栅槽宽度(4-2)式中B:格栅栅槽宽度mS:每根格栅条宽度m设计中取=0.01m验算栅前流速:符合要求。(3)过栅水头损失:取(4-4)式中::水头损失m:格栅条的阻力系数,查表知=2.42:格栅受污物堵塞时的水头损失增大系数,一般取=3\n(5).栅条高度:超高采用H1=0.3m则H1=h2+h=0.35m(6)栅后槽总高度:取栅前渠道超高,(7)栅槽总长度:(4-5)(8)每日栅渣量:(4-6),采用机械清渣。4.1.4格栅机的选择参考《给水排水设计手册》第十一册,选择LXG链条旋转背耙式格栅除污机,性能规格如表4-1所示。格栅尺寸:\n表4-1格栅除污机性能表井深H(nm)井宽B(nm)导航中心距(nm)设备宽(nm)进水流速(m/s)设备倾角水头损失(kPa)电动机功率(kw)栅条净距(nm)<6000<2800B+90B+4500.960~85<19.61.115~404.2调节池4.2.1设计说明调节池的作用是均匀加均量,一般还考虑兼有沉淀、混合、加药、中和和预酸化等功能。由于本次设计染料废水为碱性,曝气调节池主要起降低碱度,同时加入硫酸药剂,有利于后续生化处理。4.2.2设计参数已知设计流量,停留时间T=8h,采用穿孔管空气搅拌,气水比为4.5:14.2.3设计计算1、调节池有效容积V\n(4-7)2、调节池尺寸调节池平面形状为矩形,其有效水深取4.0m,调节池面积为(4-8)调节池分2座,则每个池子的面积池宽B取15.0m,则池长L为保护高=0.5m,则池总高H为则调节池的尺寸LBH=25m15m4.5m3、中和(1)加酸量(4-9)式中c:废水中碱的浓度,即的浓度,mol/m³,取0.1:硫酸的摩尔质量,kg/mol,取K:反应不均匀系数,一般K=1.1~1.2,取1.22:1mol硫酸含有2mol\na:工业硫酸的纯度,取98%。(2)调配槽有效容积V(4-10)式中n:每日稀释次数,一般n=3~6,取4:稀释后硫酸浓度,=5%~10%,取5%:稀释后硫酸密度,kg/m³,查表知,5%的硫酸密度为1032kg/m³。(3)沉渣量M(4-11)式中B:每千克药剂产盐量,按当量计算为1.42e:每千克药剂中杂质含量,取0.01S:中和前污水悬浮物含量,0.07kg/m³c:中和后溶于水中的盐量,kg/m³,取0kg/m³d:中和后出水带走的悬浮物含量,kg/m³,取0.07kg/m³由于调节池湍流现象明显,且污泥量较小,不设污泥管。4、单个调节池曝气(1)空气管计算空气量=1984.5/2=445.5m³/h=0.13m³/s查《给水排水设计手册》第5册,选取钢板圆形风管=120mm,此时在10~15m/s范围内,满足要求。\n空气支管:共设2根支管,每根支管的空气流量q=/2=0.065m³/s取=120mm,则=5.75m/s在5~10之间,满足要求。穿孔管:每根支管连接15根穿孔管,每根穿孔管的空气流量=0.0043m³/s取=25mm,则=8.8m/s满足要求(2)孔眼计算孔眼开于穿孔管底部与垂直中心线成45°处,并交错排列,孔眼间距b=185mm,孔径=4mm,穿孔管厂为9m,孔眼数m=90个,则孔眼流速v为(4-12)(3)管路阻力计算a.动压动压按总管计算,查表得b.沿程压力损失估计总管长25m,支管长13m,穿孔管长9m。查表的:总管为21.03Pa/s,支管为5.25Pa/s,穿孔管为9.3mm/m,则c.局部阻力损失估计d.布气孔阻力\n(4-13)e.穿孔管安装水深造成的压力:有效水深为4.0mf.总需水头=109+1414+2117+10+39200=43kPa2.3.3配水井设配水井1个。配水井的设计按照规模流量进行计算。设有效水深h=1.5m,保护高h1=0.3m,则配水井总高H=h+h1=1.5+0.3=1.8m。取停留时间T=20s,则进水体积V=Qd,max·T=0.067×20=1.34m3。,D外=0.18×2=0.36m,则D总=D内+D外=1.07+0.36=1.43m。配水井外形及具体尺寸见图5。\n图5配水井草图2.3.4混合池(1)混合池容积经过均化池后,混合池的处理水量按规模流量进行设计计算,即Q=5760m3/d=240m3/h。设置两个混合池,即池数n=2,混合时间T=1min。混合池有效容积(2)混合池尺寸设混合池直径D=1.2m,则混合池水深。混合池保护高设为0.3m,混合池总高为1.77+0.3=2.07m。(3)搅拌器尺寸混合池H/D=1.77/1.2=1.475>1.3,因此池内设两层带有两叶的平桨板搅拌器(e=2,Z=2);搅拌器直径D0=(1/3~2/3)D=0.4~0.8m,取D0=0.6m;\n搅拌器宽度B=(0.1~0.25)D=0.12~0.30m,取B=0.2m;搅拌器每层间距(1.0~1.5)D0=0.6~0.9m,取为0.6m,相邻两桨板采用90°交叉安装;搅拌器距池底(0.5~0.75)D0=0.3~0.45m,取为0.4m。(4)固定挡板尺寸为加强混合效果,防止水流随桨板回转,除池内设有快速旋转桨板外,在混合池周壁设四块固定挡板。每块宽度b=(1/10~1/12)D=0.12~0.10m,取b=0.11m;其上下缘离静止液面和池底皆为1/4D=0.3m。挡板长为1.77-0.3×2=1.17m。(5)搅拌器转速搅拌器外缘线速度v=3m/s,搅拌器转速,搅拌器旋转角速度。(6)轴功率20℃水的动力黏度=1.0050×10-3Pa·s=1.0245×10-4kg·s/m2,γ=1000kg/m3。设计速度梯度G取600s-1,阻力系数取C=0.45。需要轴功率计算轴功率\n,满足要求。(7)电动机功率(8)机械混合池外形及具体尺寸见图6。图6机械混合池草图2.3.5反应池设置2个竖直轴式机械反应池,则每个反应池的设计流量为:Q==120m3/h(1)反应池尺寸反应时间取20min,则反应池有效容积。\n为配合沉淀池尺寸,反应池分3格,每格尺寸2.5m×2.5m,则反应池水深h=V/A=m,反应池超高取0.3m,总高度为2.43m。每格反应池体积为2.5×2.5×(2.13+0.3)=15.2。反应池分格隔墙上过水孔道上、下交错布置,每格设一台搅拌设备,见图7。为加强搅拌效果,于池子周壁设四块固定挡板。(2)搅拌设备①叶轮直径取池宽的80%,采用2.5×80%=2m。叶轮桨板中心点线速度采用:v1=0.44m/s,v2=0.35m/s,v3=0.2m/s。桨板长度l=1.1m(桨板长度与叶轮直径之比)。桨板宽度b=0.12m。每根轴上桨板数8块,内、外侧各4块。装置尺寸如图8所示。旋转桨板面积与反应池过水断面面积之比为且>10%,符合要求。②叶轮浆板中心点旋转直径D0=[(1000-440)/2+440]×2=1440mm=1.44m叶轮转速分别为:,,\n图7垂直轴式机械反应池草图图8桨板计算草图,\n桨板宽长比,查阻力系数表,得CD=1.10。按公式,(式中n——同一旋转半径上桨板数)计算桨板旋转时克服水的阻力所耗功率:第一格外侧桨板:P01`=0.055kW,第一格内侧桨板:P01``=0.008kW第一格搅拌轴功率:P01=P01`+P01``=0.63kW以同样方法,可求得第二格搅拌轴功率分别为0.032kW,第三格搅拌轴功率分别为0.006kW。①设三台搅拌器合用一台电动机,则反应池所消耗总功率=0.063+0.032+0.006=0.101kW。电动机功率(取=0.75,=0.7)(3)核算平均速度梯度G值及GT值(按水温20℃计,=1.0050×10-3Pa·s)第一格第二格第三格\n反应池平均速度梯度,满足在10-70之间。GT=50.1×20×60=6.01×,满足在104~105之间。经核算,G值和GT值均较适合。3.1.4沉淀池(1)设计说明本设计中,混凝沉淀池的进水水质、出水水质及处理效率见表9。表9混凝沉淀池的进水水质、出水水质及处理效率项目BOD5(mg/L)CODcr(mg/L)SS(mg/L)色度(倍)进水600900200300出水270450120150处理效率55%50%40%50%设置2个平流式沉淀池,则每个反应池的设计流量为:Q==120/h,设沉淀时间t=2.5h,表面负荷率=1.5/(h)。(1)尺寸确定池子总表面积按表面负荷率计算,按水平流速校核。池子总表面积沉淀部分有效水深=t=1.5×2.5=3.75m沉淀部分有效容积V`=Ah2=80×3.75=300因为初沉池的最大水平流速为7mm/s,取水平流速v=2mm/s,\n池长L=3.6vt=3.6×2×2.5=18m,池子总宽度。为与反应池尺寸匹配,取池宽B=4m,则池长,水平速度,符合要求。校核长宽比,符合要求。(2)污泥部分所需的总容积产生的化学污泥量(脱水后):0.17kg/d·m3(含水率为85%),污泥总体积,换算成沉淀池产生的污泥(含水率为99%)体积。取两次清除污泥间隔时间T=1d,V=W1T=14.7×1=14.7,则每个沉淀池的污泥部分所需的总容积为14.7/2=7.35。(3)泥斗设计采用棱台形状的污泥斗,取=60°,设棱台的尺寸分别为:上边长L1=4m,下边长L2=0.5m,则泥斗高度,污泥斗的体积设计进水口处离挡板距离为0.5m,出水口离挡板的距离为0.3m。采用机械刮泥,设定池底纵坡水力坡度i=0.01,污泥斗以上梯形部分上底长L1=20+0.5+0.3=20.8m,下底长L2=4m,梯形部分高度h4′=(20+0.3-\n4)×0.01=0.163m,则污泥斗以上梯形部分污泥容积所以污泥斗和梯形部分污泥容积V=V1+V2=18.439+0.163=26.263>7.35,满足要求。(4)池子总高度有效水深=3.75m,取保护高=0.3m,缓冲层高度=0.5m,污泥部分高度,池子总高H=+++=0.3+3.75+0.4+3.194=7.744m。(5)沉淀池外形及具体尺寸见图9。图9沉淀池草图(6)\n入口的整流措施采用溢流式入流装置,并设置与挡流板的组合,见图10所示。图10平流式沉淀池入口的整流措施(7)出口的整流措施采用溢流式集水槽,集水槽是沿沉淀池宽度设置的,见图11。溢流式出水堰的形式为锯齿形三角堰,水面宜位于齿高的1/2处,见图12。为适应水流的变化或构筑物的不同沉降,在堰口处需设置使堰板能上下移动的调整装置。(8)进出口处设置的挡板,高出水面0.1~0.5m。进口处挡板淹没深度为0.5~1.0m,出口处挡板淹没深度0.3~0.4m。图11平流式沉淀池集水槽的形式\n图12平流式沉淀池出水堰的形式4.3水解酸化池4.3.1设计说明染料废水中含有高分子有机物较难直接被好氧微生物降解,水解酸化池在工程实践中被证实可以降解高分子污染物质,在提高废水的可生化性上具有很好的效果。在水解酸化阶段,通过缺氧降解,是水中的大分子有机物分解为易于生化的小分子有机物,从而提高废水的可生化性,保证后续生化处理效果。4.3.2设计参数水力停留时间HRT取5h进水流量上升流速本设计取1.0。4.3.3设计计算1、容积V:(4-14)2、有效水深h:(4-15)保护高0.5m则池总高为5.5m3、池表面积F:\n(4-16)设定2个酸化池,每个池表面积每个池宽为8m则池长为12.5m水解酸化池的尺寸:(4-17)4布水配水系统(1)配水方式本设计采用大阻力配水系统,为了配水均匀一般对称布置,各支管出水口向下距池底大约20cm,位于所服务面积的中心。设计参数如表4-2所示:表4-2支管管口参数干管进口流速/1.0~1.5开孔比/%0.2~0.25支管进口流速/1.5~2.5配水孔径/mm9~12支管间距/0.2~0.3配水孔间距/mm70~300(2)干管管径a主干管D取,则(4-18)取D=250mm此时流速b干管直径由于有两个酸化池,则\n取此时流速(3)布水支管取布水支管间距0.3m,则支管的间距数为个,支管数根,每根支管的进口流量q:(4-19)根据、,则DN20mm、取每根支管的长度(4)出水孔的设计计算:取12mm的孔径的出水孔,出水孔于配水支管底部沿垂直中心线45°交叉布置。取开孔比为0.2%,则孔眼总面积S:(4-20)单个孔眼面积S′:(4-21)孔眼数N:(4-22)每根管子孔眼数N′:\n(4-23)校核:布水管厂,则配水孔间距:(4-24)配水孔间距70~300mm,符合要求。4.4生物接触氧化池4.4.1设计说明生物接触氧化是在池内设置填料,池底曝气对污水进行充氧,并使池体内污水处于流动状态以确保污水同浸没在污水中的填料充分接触。填料上的微生物与废水中的有机物反应,大大降低进水有机负荷,并使出水达到好氧处理可接受的浓度,在进行好氧处理后达标排放。4.4.2设计参数(2)设计计算①氧化池的有效的容积(即滤料容积)式中:Q—废水平均日流量,m3/d;S0,Se—进水与出水BOD5浓度kg/m3;Nv—BOD容积负荷。kgBOD5/(m3.d)(印染废水一般为1.5~1.8kgBOD5/(m3.d)),本设计取1.5kgBOD5/(m3.d)[7]。②氧化池总面积式中H—滤料层总高度,m,一般H=3m③氧化池的格数取n=12格其中n≥2,f≤25m2,本设计取f=22m2\n④有效接触时间有效接触时间与采用的处理工艺及原水水质有关。一般工业废水的停留时间较长,如印染废水t=4.5~6.0h。因此本设计取t=4.5h。⑤校核接触时间因此,取t=4.5h符合要求。⑥氧化池的总高度式中:m—填料层数,取3层H—填料层总高度,m,一般H=3mh1—超高,m,一般为0.5~0.6m,本设计取0.55mh2—填料层上水深,m,一般为0.4~0.5m,本设计取0.45mh3—填料层间隙高,m,一般为0.2~0.3m,本设计取0.25mh4—配水区高度,m,当采用多孔管曝气时,不进入检修者,h4取0.5m,进入检修者,h4取1.5m,本设计取0.5m⑦需气量式中D0—1m3污水需要气量,m3/m3(工业废水的气水比为10~15:1,本设计印染废水气水比取12:1)4.6斜板沉淀池4.6.1设计说明斜板沉淀池是一种在沉淀池内装置许多间隔较小的平行斜板的沉淀池。特点是沉淀效率高、池子容积小和占地面积小。斜板沉淀池水流方向主要有异向流、侧向流、同向流三种,在这里采用侧向流。4.6.2设计参数1)颗粒沉降速度:大致为0.3~0.6mm/s。2)有效系数:最小为0.2,一般在0.7~0.8之间。\n3)斜板角:为了排泥方便常用50°~60°。4)板距P:侧向流常用100mm。5)板内流速v:一般为10~20mm/s。6)在侧向流斜板的池内,为了防止水流不经斜板部分通过,应设置阻流墙,斜板顶部应高于水面。7)为了使水流均匀分配和收集,侧向流斜板沉淀池的进出口应设置整流墙。进口处整流墙的开孔率应使过口流速不大于絮凝池出口流速,以免絮粒破碎。8)取污泥量为进水总量的0.5%,即。4.6.3设计计算1)斜板面积A(4-39)需要斜板实际面积:(4-40)其中:Q—最大设计流量,m³/s—颗粒沉降速度,取0.4mm/s—有效系数,取0.75—斜板水平斜角,60°2)斜板高度计算h:(4-41)式中:—斜板长度,取1.5m3)池宽B(4-42)式中:v—板内流速,取20mm/s4)池长L斜板间隙数:N=B/P=2.2/0.1=22个\n池长:L=/Nl=366/(221.5)=11m5)池内停留时间t式中::斜板区上部水深,0.5~1.0mh:斜板高度q:表面负荷,3.0~6.0,取4.07)沉淀池高度HH=++++=0.3+0.8+1+0.9+1.3=4.3m8)进出口形式沉淀池的进出口布置应做到在进水断面上水流均匀分布,为避免已形成絮体的破碎,本设计采取穿孔布置。沉淀池出口布置要求在池宽方向均匀集水,并尽量滗取上层澄清水,减小下层沉淀水的卷起,采用指形槽出水,指形槽的长度L(4-43)式中:q—设计单位堰宽负荷,120~480,取300出水进去指形槽后采用锯齿三角堰自流流出。9)排泥方式选择重力排泥4.7集泥井每日的总排泥量为445m³。需在1.5h内抽送完毕,集泥井容积确定为污泥泵提升流量的10min的体积。查《给水排水水井手册》第11册P297,选用150QW210-7-7.5的潜污泵。具体参数如表4-3所示表4-3150QW210-7-7.5潜污泵参数型号流量m3/h扬程(m)转速(r/min)功率(Kw)效率(%)出口直径(mm)重量(kg)150QW210-7-7.5210714407.580.5150190则提升流量的10min的体积为35m³,设集泥井有效泥深为3.5m,则平面面积为A=V/H=10m²集泥井为圆形,则其直径为3.6m\n集泥井超高为0.3m,则集泥井的尺寸为3.6m3.8m4.8污泥的处理流程污泥处理流程为:浓缩—脱水—处置(1)污泥浓缩污泥中含有大量的水分,为了便于处理和运输,需要减少污泥的含水量,缩小其体积。污泥浓缩是指通过污泥增稠来降低污泥的含水率,压缩污泥的体积,以便于后期处理。污泥浓缩的方法主要有重力浓缩、离心浓缩和气浮浓缩3种。本设计主要采用重力浓缩。根据它的运行方式,浓缩污泥池可分为连续式和间隙式两种。污泥经浓缩后,仍含有97%的水分,体积很大,可用管道输送。为了综合利用和进一步处置,必须对污泥进行干化处置。经脱水后的污泥含水率为65%~85%,污泥由流体流体转换为潮湿的固体,形成泥饼,体积减少。污泥脱水的方法有自然干化和机械脱水两种方式。本设计采用机械脱水,机械脱水也是目前国内外都在大力发展各种机械脱水技术。机械脱水的特点是占地面积小、工作效率高、卫生条件好。机械脱水的设备类型很多,常用的有真空过滤机、压力过滤机和离心脱水等。污泥的干燥和焚烧经污泥浓缩和脱水后,含水率约为60%~80%,可经过干燥进一步脱水,使含水率降低至30%左右。有机物可以直接焚烧,一方面可以去除水分,另一方面还可以同时氧化污泥中的有机物质。焚烧后的有机污泥变成稳定的灰渣,可用以筑路材料或其他建筑填充材料等。4.9污泥浓缩池4.9.1设计参数进泥浓度:剩余污泥含水率:设计浓缩后含水率:污泥浓缩时间:T=12h污泥固体负荷:污泥斗斗壁倾角:45°4.9.2设计计算a污泥量污泥浓缩池面积:(4-44)采用圆形建造,直径为11.5mb浓缩后上清液体积\n浓缩后含水率的污泥,则浓缩后上清液体积为:(4-45)c浓缩后污泥体积和存泥体积浓缩后污泥体积泥斗容积:取泥斗高,泥斗直径(4-46)d浓缩池高度清水区高度:污泥浓缩去高度:(4-47)取超高污泥浓缩池总高度:4.9.3刮泥机选型查《给水排水设计手册》第11册,通过对浓缩池尺寸的计算,选ZXG-10型中心传动刮泥机。刮泥机规格性能:池径10m,刮泥板外缘线速度2.2m/min,电动机功率0.75kW,推荐池深4.0m,工作桥高度320mm。4.10脱水车间4.10.1污泥脱水机\n选用BAJZ型自动版框压滤机。板框压滤机容量大小即过滤面积A计算如下:(4-48)式中:进口污泥含水率,95%Q:污泥量,kg/hV:过滤速度,,取4根据A的值,选择BAJZ30A/800-50型自动板框压滤机两台,每天运行2次。其性能如下:过滤面积30m²,虑室面积750L,板框尺寸1000mm1000mm,虑框厚度60mm,虑板数16,虑框数15,虑室厚度25mm,滤布规格51mm1.13mm,过滤压力0.6MPa,电动机功率11kW,重量10000kg。4.10.2车间尺寸脱水车间平面尺寸:4.11污水泵房在计算高程布置时计算出总损失为8.92m。根据需求我们选用QY200-10-3型排水泵两台,一用一备。其性能参数如下:型号QY200-10-3,流量200m3/h,扬程10m,转速2860r/min,功率20Kw,出口直径200mm。\n第五章平面和高程布置5.1平面布置原则平面的布置应满足规范设计,必须对工艺处理中的总平面处以整齐划一。各处理单元构筑物必须是相互紧凑衔接的要求,尽可能减少污水站的占地面积。平面布置原则:1、处理构筑物的布置应紧凑,节约用地并便于管理。2、处理构筑物应尽可能地按流程顺序布置,以避免管线迂回,同时应充分利用地形,以减少土方量。3、经常有人工作的建筑物如办公,化验等用房应布置在夏季主风向的上风一方,在北方地区,并应考虑朝阳。在布置总图时,应考虑安排充分的绿化地带,为污水的工作人员提供一个优美舒适的环境。总图布置应考虑远近结合,有条件时,可按远景规划水量布置,将处理构筑物分为若干系列,分期建设。构筑物之间的距离应考虑敷设灌渠的布置,运转管理的需要和施工的要求,一般采用5到10米。污泥处理构筑物应尽可能布置成单独的组合,以策安全,并方便管理。变电站的位置应设在耗电量大的构筑物附近,高压线应避免厂内架空敷设。污水站内管线种类很多,合考虑布置,以免发生矛盾,污水和污泥管道应尽可能考虑重力自流。如有条件,污水厂内的压力管线和电缆可合并敷设在一条管廊或管沟内,以利于维护和检修。11、污水厂内应设超越管,以便在发生事故时,使污水能超越一部分或全部构筑物,进入下一级构筑物或事故溢流。5.2高程布置原则1、选择一条距离最长,水头损失最大的流程进行水力计算。并应适当留有余地,以保证在任何情况下,处理系统都能够运行正常。2、计算水头损失时,一般应以近期最大流量作为构筑物和灌渠的设计流量;计算涉及远期流量的管渠和设备时,应以远期最大流量为设计流量,并酌加扩建时的备用水头。3、设置终点泵站的污水处理站,水力计算常以接纳处理后污水水体的最高水位作为起点,逆污水处理流程向上倒退计算,以使处理后污水在洪水季节也能自流排出,而水泵需要的扬程则较小,运行费用也较低。但同时应考虑到构筑物的挖土深度不宜过大,以免土建筑投资过大和增加施工上的困难。还应考虑到因维修等原因需将池水放空而在高程上提出的要求。4、在作高程布置时还应注意污水流程与污泥流程的配合,尽量减少需抽升的污泥量。在决定污泥干化场,污泥浓缩池,消化池等构筑物的高程时,应注意它们的污泥水能自动排入污水入流干管或其它构筑物的可能。5.3布置结果1、污水干管直径和系数的确定:流速V的取值范围为1.0~1.5m/s,查《给水排水设计手册》第一册,取DN=300mm校核:符合要求查表得知1000i=3.3,i=0.00332、沿程和局部损失\n格栅至调节池(管道长7m):取0.03m调节池至气浮池(管道长15m):取0.06m气浮池至水解酸化池(管道长10m):取0.04m水解酸化池至接触氧化反应池(管道长30m):取0.12m接触氧化反应池至混凝反应池(管道长15m):取0.06m混凝反应池至斜板沉淀池(管道长10m):取0.04m斜板沉淀池至厂界(管道长20m)取0.08m(3)ClO2氧化脱色印染废水经生物法或混凝法处理后,随BOD和部分悬浮物的去除,色度也有一定的降低。一般情况下,生物法的脱色率较低,仅为30%~40%。混凝法的脱色率较高,但因染料品种和混凝剂的不同而有很大的差别,脱色率在40%~70%之间。采用上述方法处理后,出水仍有较深颜色,为进一步进行脱色处理,常用氧化法脱色。常用的氧化脱色法有氯氧化脱色法、臭氧氧化脱色法、光氧化脱色罚、光催化氧化脱色法等[3]。本设计采用氯氧化脱色法,氧化剂选择ClO2。氯氧化脱色法利用存在也废水中的显色有机物具有比较容易氧化的特性,应用氯、或其化合物作为氧化剂,氧化显色有机物并破坏其结构,达到脱色的目的。ClO2氧化能力强,投量少,余量维持时间长,氧化效果不受pH值的影响,最重要的是ClO2不会产生氧化副产物三卤甲烷,从而无毒作用。由此可见,混凝沉淀—生物接触氧化—氧化脱色法是物理—生物—化学处理技术中的综合和突破,是处理效果较好的一种,它运行的基本原理是建立在科学的理论和大量实验研究及实际运用基础上的较之其他处理方法有非常明显的优势,特别适合于高浓度,成分复杂的处理场合。所以本设计采用该方法来处理印染废水。