- 148.50 KB

- 2023-01-02 08:31:01 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

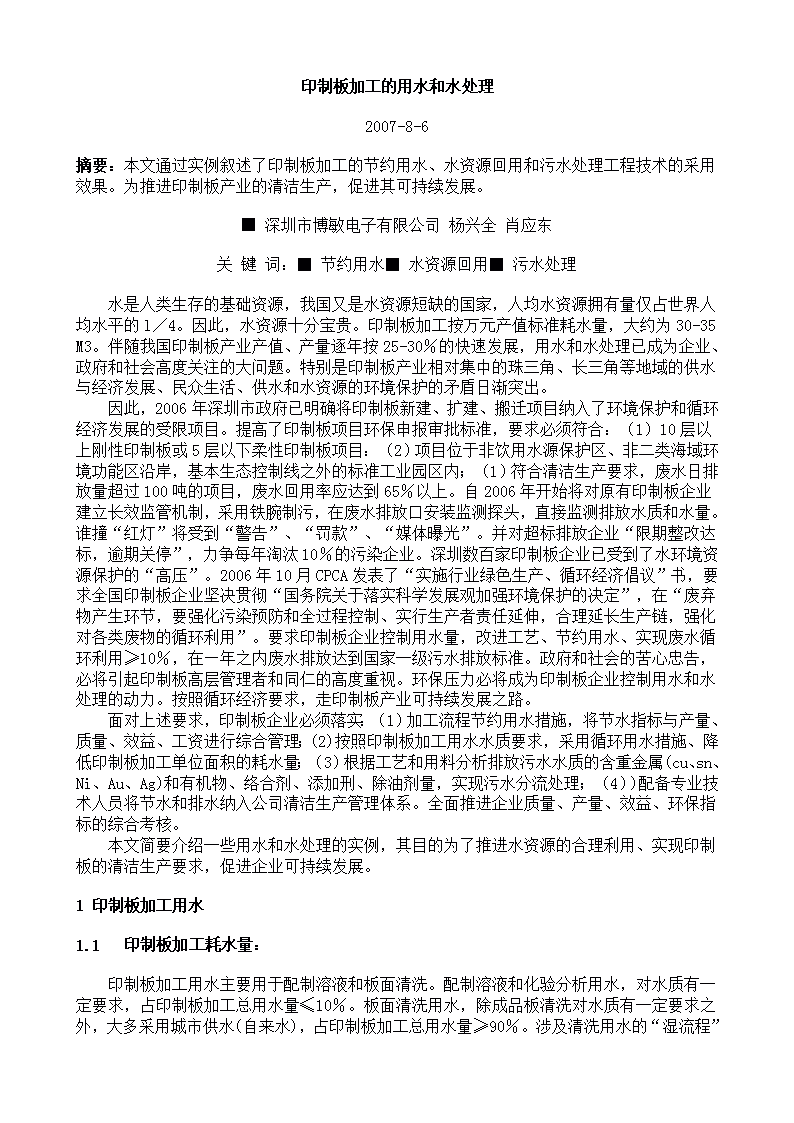

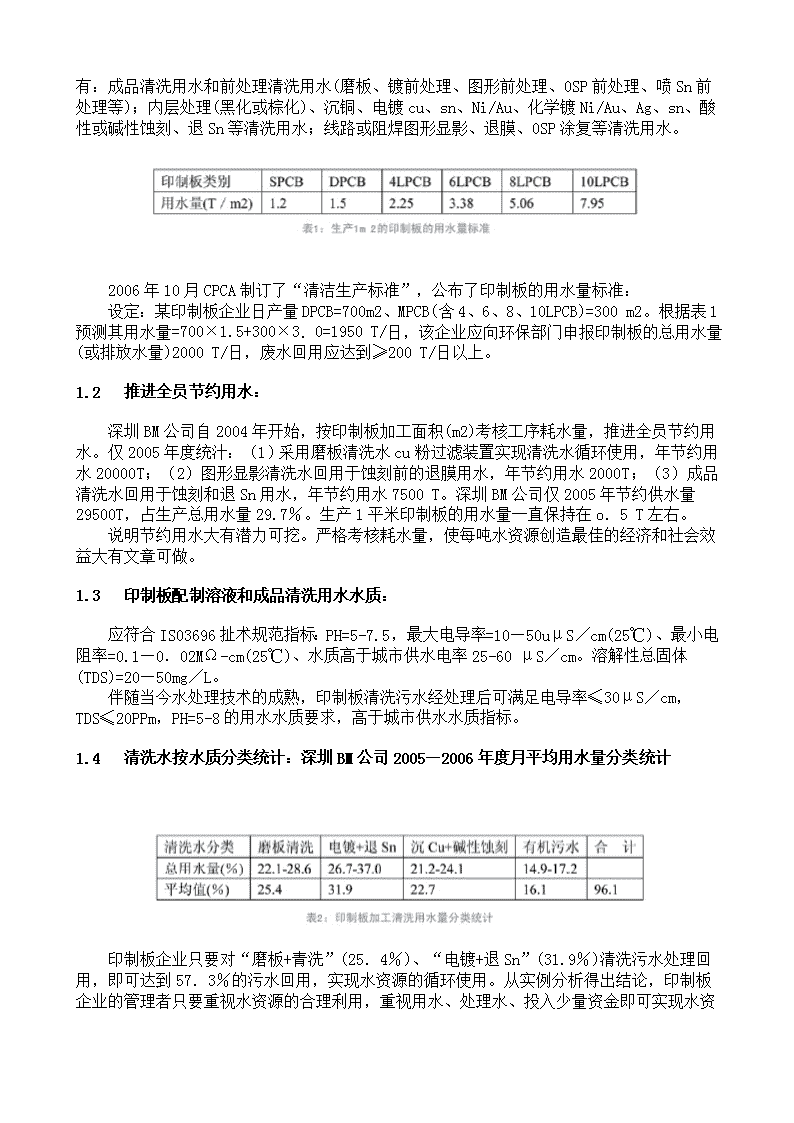

印制板加工的用水和水处理2007-8-6摘要:本文通过实例叙述了印制板加工的节约用水、水资源回用和污水处理工程技术的采用效果。为推进印制板产业的清洁生产,促进其可持续发展。■深圳市博敏电子有限公司杨兴全肖应东关键词:■节约用水■水资源回用■污水处理 水是人类生存的基础资源,我国又是水资源短缺的国家,人均水资源拥有量仅占世界人均水平的l/4。因此,水资源十分宝贵。印制板加工按万元产值标准耗水量,大约为30-35M3。伴随我国印制板产业产值、产量逐年按25-30%的快速发展,用水和水处理已成为企业、政府和社会高度关注的大问题。特别是印制板产业相对集中的珠三角、长三角等地域的供水与经济发展、民众生活、供水和水资源的环境保护的矛盾日渐突出。 因此,2006年深圳市政府已明确将印制板新建、扩建、搬迁项目纳入了环境保护和循环经济发展的受限项目。提高了印制板项目环保申报审批标准,要求必须符合:(1)10层以上刚性印制板或5层以下柔性印制板项目:(2)项目位于非饮用水源保护区、非二类海域环境功能区沿岸,基本生态控制线之外的标准工业园区内;(1)符合清洁生产要求,废水日排放量超过100吨的项目,废水回用率应达到65%以上。自2006年开始将对原有印制板企业建立长效监管机制,采用铁腕制污,在废水排放口安装监测探头,直接监测排放水质和水量。谁撞“红灯”将受到“警告”、“罚款”、“媒体曝光”。并对超标排放企业“限期整改达标,逾期关停”,力争每年淘汰10%的污染企业。深圳数百家印制板企业已受到了水环境资源保护的“高压”。2006年10月CPCA发表了“实施行业绿色生产、循环经济倡议”书,要求全国印制板企业坚决贯彻“国务院关于落实科学发展观加强环境保护的决定”,在“废弃物产生环节,要强化污染预防和全过程控制、实行生产者责任延伸,合理延长生产链,强化对各类废物的循环利用”。要求印制板企业控制用水量,改进工艺、节约用水、实现废水循环利用≥10%,在—年之内废水排放达到国家一级污水排放标准。政府和社会的苦心忠告,必将引起印制板高层管理者和同仁的高度重视。环保压力必将成为印制板企业控制用水和水处理的动力。按照循环经济要求,走印制板产业可持续发展之路。 面对上述要求,印制板企业必须落实:(1)加工流程节约用水措施,将节水指标与产量、质量、效益、工资进行综合管理;(2)按照印制板加工用水水质要求,采用循环用水措施、降低印制板加工单位面积的耗水量;(3)根据工艺和用料分析排放污水水质的含重金属(cu、sn、Ni、Au、Ag)和有机物、络合剂、添加刑、除油剂量,实现污水分流处理;(4))配备专业技术人员将节水和排水纳入公司清洁生产管理体系。全面推进企业质量、产量、效益、环保指标的综合考核。 本文简要介绍一些用水和水处理的实例,其目的为了推进水资源的合理利用、实现印制板的清洁生产要求,促进企业可持续发展。1印制板加工用水1.1 印制板加工耗水量:\n 印制板加工用水主要用于配制溶液和板面清洗。配制溶液和化验分析用水,对水质有一定要求,占印制板加工总用水量≤10%。板面清洗用水,除成品板清洗对水质有一定要求之外,大多采用城市供水(自来水),占印制板加工总用水量≥90%。涉及清洗用水的“湿流程”有:成品清洗用水和前处理清洗用水(磨板、镀前处理、图形前处理、0SP前处理、喷Sn前处理等);内层处理(黑化或棕化)、沉铜、电镀cu、sn、Ni/Au、化学镀Ni/Au、Ag、sn、酸性或碱性蚀刻、退Sn等清洗用水;线路或阻焊图形显影、退膜、0SP涂复等清洗用水。 2006年10月CPCA制订了“清洁生产标准”,公布了印制板的用水量标准: 设定:某印制板企业日产量DPCB=700m2、MPCB(含4、6、8、10LPCB)=300m2。根据表1预测其用水量=700×1.5+300×3.0=1950T/日,该企业应向环保部门申报印制板的总用水量(或排放水量)2000T/日,废水回用应达到≥200T/日以上。1.2 推进全员节约用水: 深圳BM公司自2004年开始,按印制板加工面积(m2)考核工序耗水量,推进全员节约用水。仅2005年度统汁:(1)采用磨板清洗水cu粉过滤装置实现清洗水循环使用,年节约用水20000T;(2)图形显影清洗水回用于蚀刻前的退膜用水,年节约用水2000T;(3)成品清洗水回用于蚀刻和退Sn用水,年节约用水7500T。深圳BM公司仅2005年节约供水量29500T,占生产总用水量29.7%。生产1平米印制板的用水量一直保持在o.5T左右。 说明节约用水大有潜力可挖。严格考核耗水量,使每吨水资源创造最佳的经济和社会效益大有文章可做。1.3 印制板配制溶液和成品清洗用水水质: 应符合IS03696扯术规范指标:PH=5-7.5,最大电导率=10—50uμS/cm(25℃)、最小电阻率=0.1—0.02MΩ-cm(25℃)、水质高于城市供水电率25-60μS/cm。溶解性总固体(TDS)=20—50mg/L。 伴随当今水处理技术的成熟,印制板清洗污水经处理后可满足电导率≤30μS/cm,TDS≤20PPm,PH=5-8的用水水质要求,高于城市供水水质指标。1.4 清洗水按水质分类统计:深圳BM公司2005—2006年度月平均用水量分类统计\n 印制板企业只要对“磨板+青洗”(25.4%)、“电镀+退Sn”(31.9%)清洗污水处理回用,即可达到57.3%的污水回用,实现水资源的循环使用。从实例分析得出结论,印制板企业的管理者只要重视水资源的合理利用,重视用水、处理水、投入少量资金即可实现水资源回用。—定会从环保的压力下解放出来,—定会从缺水的痛苦中走出来,关键在于“舍”与“得”,企业利益和社会责任并重。2印制板的污水处理回用技术 印制板的污水处理回用技术伴随微滤(MF)—超滤(UF)—反渗透(RO)技术的逐渐成热,配套设施的完营、总投资价值的降低,水处理成本(药水、电、人工成本)的可接收性,在印制板水处理回用方面具有较广泛的适用性。MF—UF—RO技术应针对印制板企业不同产品类别、产量、水量采用不同的水处理回用工程设计方案,一定会实现对回用水质和水量的要求,水处理成本的控制。 2.1 MF—UF—RO简介: (1)微滤(MF): 微孔过滤(MicroporousFiltration),简称微滤。其主体为微孔膜,膜体常用工程塑料制作。微孔滤膜的特点是,孔径比较均匀。微滤膜的孔隙率ε=70—80%,可分离去除污水中直径o.03—15μm的微粒、亚微粒和细粒物质。过滤动力为膜两侧的静压差,操作压力o.01—0.2MPa。 微孔过滤属于精密过滤设备,可作为污水再生系统的前置单元,不宜直接作为污水过滤设备。对进入微滤设备的污水应该进行必要的预处理。例如沉淀处理或沉淀—粗滤处理。微孔滤膜本身的厚度很小,组成过滤单元的过滤面积很大,滤速稳定,过滤能力很强,过滤周期较长。随着过滤时间的延续,膜面会积累一定厚度的滤饼,滤饼厚度的增加,造成过滤阻力增大,阻力增大到相当程度时需要进行反冲洗。当前市场可采购到的微滤单元品种较多,比较高级的品种可以实现过滤精度可调,不停机在线反冲洗等项目的人工或自动控制。 (2)超滤(UF):主体为非对称性膜,表层有微孔,膜体常用工程塑料制作。可分离去除污水中直径0.005—10μm的大分子、胶体、蛋白质等分子量大于500μm的微粒物质。过滤动力为膜两侧的静压差,操作压力0.1—0.5MPa。 与微孔滤膜类似,超滤膜本身的厚度很小,组成过滤单元的过滤而积很大,滤速稳定,过滤能力很强,过滤周期较长。又由于超滤的设置一般在精密过滤或微滤装置之后,所以过滤周期可以更长,一般定期排放截留侧的残液即可恢复膜的透过性能。 (3)反渗透(Ro),主体为表层致密的非对称性滤膜,膜体常用工程塑料制作。可分离去除污水中分子量小于500μm的小分子物质和无机盐。过滤动力为膜两侧的静压差,操作压力2-lOMPa,水透过率0.1—2.5m3/m2?d。反渗透(Ro)技术的突出优势是其除盐分离作用,并具有如下特点。 A.有机物无机物容易分离,当代的脱盐膜的抗有机物污染能力已经可以稳定的达到耐受CODcr≤1OOmg/L的水平。 B.电解质比非电解质容易分离。以离子荷电高低分析Al3+>Mg2+>Ca2+>Na+和PO3->SO2->CL-的去除顺序。以离子水合半径分析,可能出现Mg2+>Ca2->Li+>Na+>K+和F->Cl->Br->NO3-的去除顺序。对硼酸、有机酸等弱酸的去除率比较低。对某些有机化合物,有柠檬酸>酒石酸>乙酸,乙醛>乙醇>胺>酸的顺序。总之,目前可选择的实用污水脱盐再生技术很难绕开反渗透技术。2.2深圳BM公司污水处理回用工程 2006年2月深圳BM公司委托东莞市DY水处理公司承担BM公司印制板污水处理回用工程。 (1)工程设计主要技术指标: 回用水量≥270T/日,回用率达到进水量的75-82%; 处理费用1.7元/T(不包含人工和电费);进水导电率如在4000 μS/cm,经处理后可达≤26μS/cm。小时处理污水量≥15\nT。水质可满足磨板、清洗、电镀、沉cu、OSP、蚀刻、显影等用水水质要求。 (2)DY水处理公司提供“前处理+MF+RO1+R02” , 水回用处理主要设备包括:进流泵(2HP)2台;双控式酸碱度监控器(Sunter310)1套;可调式加药机(2升/分)2台;贮药桶(2升)2个;倾斜板40m2:搅拌机(2HP)2台; 前处理系统(处理量30—35m3/小时)1套:HF超微泸系统(3035ma/小时、处理效率csDI<5)l套:纯水系统(渗透量1620ma川、时)1套;自动控制系统1套。 (3)回用水处理流程: 酸/碱水洗废水、铬合废水(约338m3/日)→回收调节PH调整池(反应池1/反应池2)(加NaOH调PH=6.5-7.5)→斜管沉淀池→中间水池→MF系统→中间水池→R0/ROl(回收系统) (4)污水回用处理工程平面结构:101.2m2(长22m×宽4.6m)分为:中间水池(44.4m3=1.85×1.25×4.8M×4个);沉淀池(88.3m3=4×4.6×4.8M×4个):反应池(17.3m3=2.O×l.8×4.8M); (5)处理成本分析:平均月回用水量=5163T,平均日回用水量=172T,占总用水量=45.4%、平均减少日排放水量=140T。回用水平均耗电量2KW/T。平均每T回用水成本费用=电费:1.4元 +人工费o.4元+药水费 1.8元=3.5元/T。 (6)经济效益分析: 设定:自来水费3.00元/T,排放废水处理费5.00元/T,回用费3.60元/T,BM公司月平均回用水量=5000T。核算月经济效益=5163(3+5-3.6)=4.4×5163=22717元,核算年经济效益=22717×12=272604元。 伴随回用水量的增大,水回用处理技术的提高,回用水处理成本将逐渐下降。 (7)回用水监测数据 (宝安区环境采水样监测报告 编号wsw2006284):2.3 值得关注的问题: (1)建议:印制板新建、改建、扩建项目采用MF—uF—R0技术设计印制板的水处理工程。关注:用水量和排水量与产量和产品类型;车间平面布局和水管分流布设;电镀和蚀刻废液的储存与换缸浓废液清洗水的储存等。千万不可将浓废液与清洗污水的混排,不同水质的污水混排。否则将加大污水处理的难度和成本。 (2)重视有机废液、有机污水的排放和处理。防止有机物对处理膜的“毒害”,致使处理膜失效,造成水处理投资成本加大、影响正常的水处理工程运转。 (3)从源头上抓好用水管理、严格禁止将换缸清洗水、直接排入回用水管线。当出现排入异常污水事故时,应立即通知污水处理工程师,采取相应措施。确保回用水水质满足印制板加工要求,防止相应的质量事故和工艺事故出现。3原污水处理站的改造3.1 原污水处理站改造的必要性:\n 深圳现有的印制板企业的原有污水处理站构建于污水处理回用之前。工程设计依据:印制板污水处理后,满足“二级排放标准”。即:PH=6-9、Cu≤mg/L、Ni≤1.0mg/L、COD≤llOmg/L。原工程设计方案,根据印制板加工流程将污水水质分为;磨板废水、综合废水、络合废水、有机废水。有机废水进行酸化和气浮有机物处理。络合废水进行酸化破络、调节PH值使重金属发生沉淀、过滤后的清水再进行沙滤或离子交换处理,确保重金属达标排放。含COD的有机废水,被大量含重金属处理后的排放清水烯释后排放。大量(50%)原污水处理回用之后,余下的回用浓缩水和原有的有机污水中的COD无法浠释后达标排放。原污水处理站面临排放废水COD超标排放问题。因此,原污水处理站必须重新改造,应纳入污水处理回用工程总体方案设计。既要解决水资源回用,又要解决浓缩污水处理达标排放。工程设计涉及:原污水处理站水池的利用,有机物COD的处理问题。为此,深圳BM公司委托东莞DY公司、香港产力促进局,针对原污水处理站的设施和水池构建,重新给出了原污水站的改造设计方案。3.2深圳BM公司污水站改造方案: (1)改造工程实施后,水质达到“DB44/26-2001”水污染物排放限值的一级标准: 设计日排水量≤295/M3,小时排放水量15M3 (2)污水水处理工艺流程说明:详见 “污水处理工艺流程图”。 金属混凝沉淀工艺: 166m3/日的回用系统浓水,将收集在原有的调节池内。经由离心泵自动将废水运送至原有的络合反应池内。根据pH控制器指示,NaOH/混凝剂会自动投入池内以使重金属沉淀出来。之后,废水流入絮凝池(T-2B:即原有的络合反应池)内,加入絮凝剂使沉淀出来之颗粒增大成羽状物。污水将流进斜板沉淀池(T-3:新造PP槽)中作泥水分离。沉淀池之上清液会流入中间池(T-7:新造PE槽)内,与其它污水混合处理。沉淀池底部的污泥,将由1台污泥输送泵(P-3A) 运送至污泥收集池(T-13:即原有的综合中间池及污泥池),然后再由2台污泥泵(P-14A/B:1用1备)至板框式压滤机(FP2/3:1现有1新加)作污泥脱水处理。处理时所产生之过滤液会自流回络合清洗水收集池(T-4)内再作处理。 有机废水前处理工艺: 54m3/日的有机废水将收集在有机废水收集池(T-1l:即原有的调节池B)内。经由人员操作离心泵将废水运送至酸化池(T-12:即原有的酸化池)内。操作人员手动投加HzSO4将污水的pH降至2-4,并手动把凝固的油墨胶状物分隔。操作员可将处理后之废水排放至络合清洗水收集池(T-4)中与其它污水混合处理。 高级氧化(SuperOxy)工艺:5m3/日的碱性蚀刻清洗水及70m3/日的络合清洗水将收集在络合清洗水收集池(T4:即原有的调节池A)内。经由离心泵自动将废水运送至SuperOxy氧化反应池(T-7:即原有的络合沉淀池)中。氧化反应池(T-5A)内,根据pH控制器(pH-7A)指示,H2S04/H2O2/催化剂会自动投入池内进行化学氧化反应。经氧化反应之污水流到混凝池(T-5B),根据pH控制器(pH-5B)及ORP控制器(OBP—5A)指示,NaOH/NaHS03会自动投入池内以使重金属及催化剂沉淀出来。之后,污水流入絮凝池(T-5c)内,加入絮凝剂使沉淀出来之颗粒增大成羽状物。污水将流进斜板沉淀池(T—6:新造PP槽)中作泥水分离。沉淀池之上清液流入中间池(T-7:新造PE槽)内,与金属清洗水混合处理。混合的污水经由离心泵自中间池(T-7)送入2台沙滤塔(SF-1/2) 中将残存微粒过滤。 沉淀池底部的污泥,由污泥输送泵(P-6A) \n运送至污泥收集池(T-13:即原有的综合中间池及污泥池)。经过氧化处理后,污水中的难生物降解的人造有机污染物会被氧化破解成容易被生物分解的小分子有机物,有助后续的生化处理。并且污水中的重金属亦会在氧化混凝的过程中被去除,防止后续的生化处理系统内的微生物受毒害,影响生化效能。 SAF生物处理工艺: 经沙滤塔(SF-1/2)处理之过滤液,经加入营养素之后,会流入2组SAF浸没式曝气生物过滤池(T-8A/B),使废水中之有机物经由池内生物填料上之微生物吸收及降解。另外,池内所需之空气由1台鼓风机提供(B—1)。鼓风机提供的空气由安装于池底之微孔曝气头以微小气泡形式送入池内,以维持微生物的生长。经生物处理后,污水将流进斜板沉淀池(T-9:新造PP槽)中作泥水分离。沉淀池之上青液会流入中间池(T-10:新造PE槽)内。污水再经由2台离心泵(P-10A/B:1用1备)自中间池(T-10)送入2台沙滤塔(SF-3/4)中将残存微粒过滤,便可达标排放。 污泥处理工艺: 从沉淀池(T-3、T—6及T-9)所产生的污泥将收集至污泥收集池(T-13:即原有的综合中间池及污泥池),然后再由2台污泥泵(P-14A/B:1用1备)至板框式压滤机(FP-2/3:1现有1新加)作污泥脱水处理。处理时所产生之过滤液会自流回络合清洗水收集池(T-4)内再作处理。污水回收系统之污泥会泵至原有的压滤机(FP-1)作污泥脱水处理。处理叫所产生之过滤液会自流至污水回收系统的调节池内。3.3 改造工程说明: (1)自动控制系统:中央控制盘是整个自控系统之监控层,由1个主控制柜(内含土式PLC)、1台触膜屏组成。透过主PLC及触膜屏之专用软件,操作员可完成对整个系统的管理、调较、监视、系统功能组态、控制参数在线修改和设置、记录、故障报警等功能。通过触摸屏可就地显示整个系统各工艺流程段之实时工况,各工艺参数的趋势画面,使操作人员及时掌握整个系统之情况。 (2)工程的特点:基于排放标准对重金属及COD之排放要求和印制板废水的特性(污染物浓度差异性高及难于生物降解),传统之化学沉淀方法将不能完全去除污水中的污染物以符合排放标准,所以将使用一套新型的污水处理系统,其特色如下:使用先进的高级氧化工艺及生物处理技术:系统由PLC中央控制,优化处理效率及减低人为错误;较传统处理工艺节省化学品使用量,操作费用较低; (3)运行费用:废水处理的运行成本如下: 预算平均处理1平米废水的成本为:2.79元/平米(人工费未计入成本)。