- 2.33 MB

- 2023-01-02 08:31:04 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

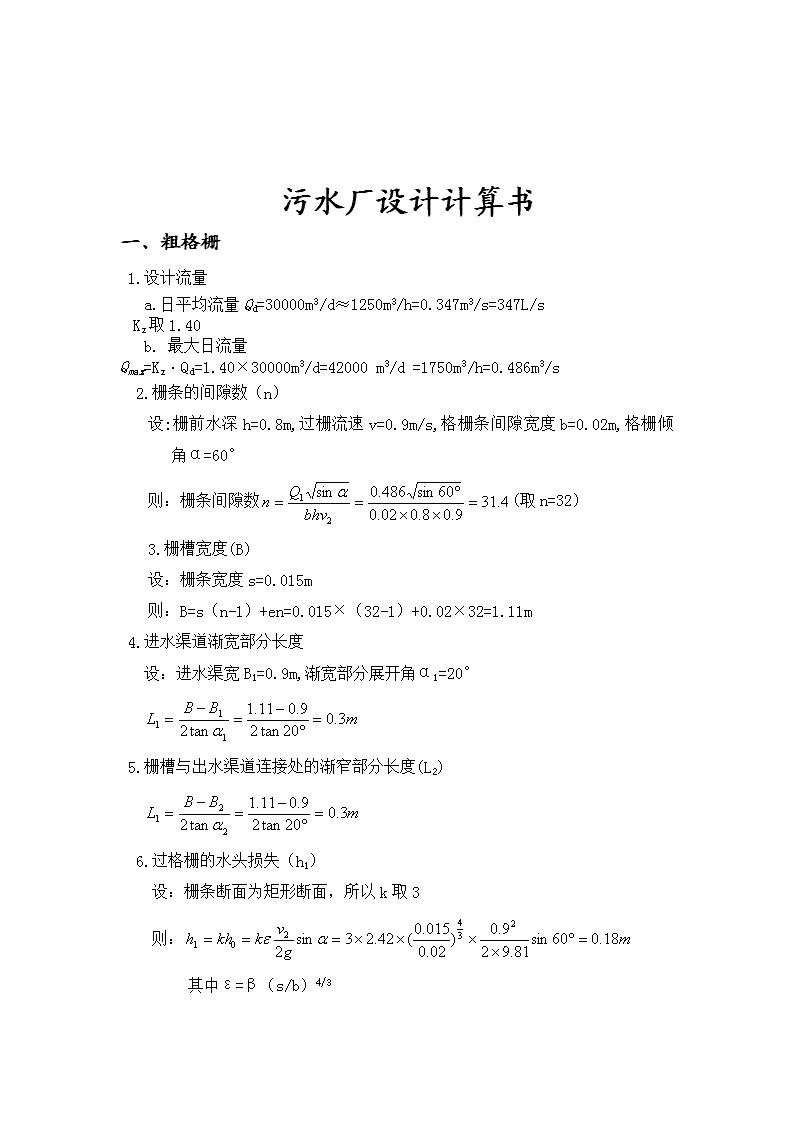

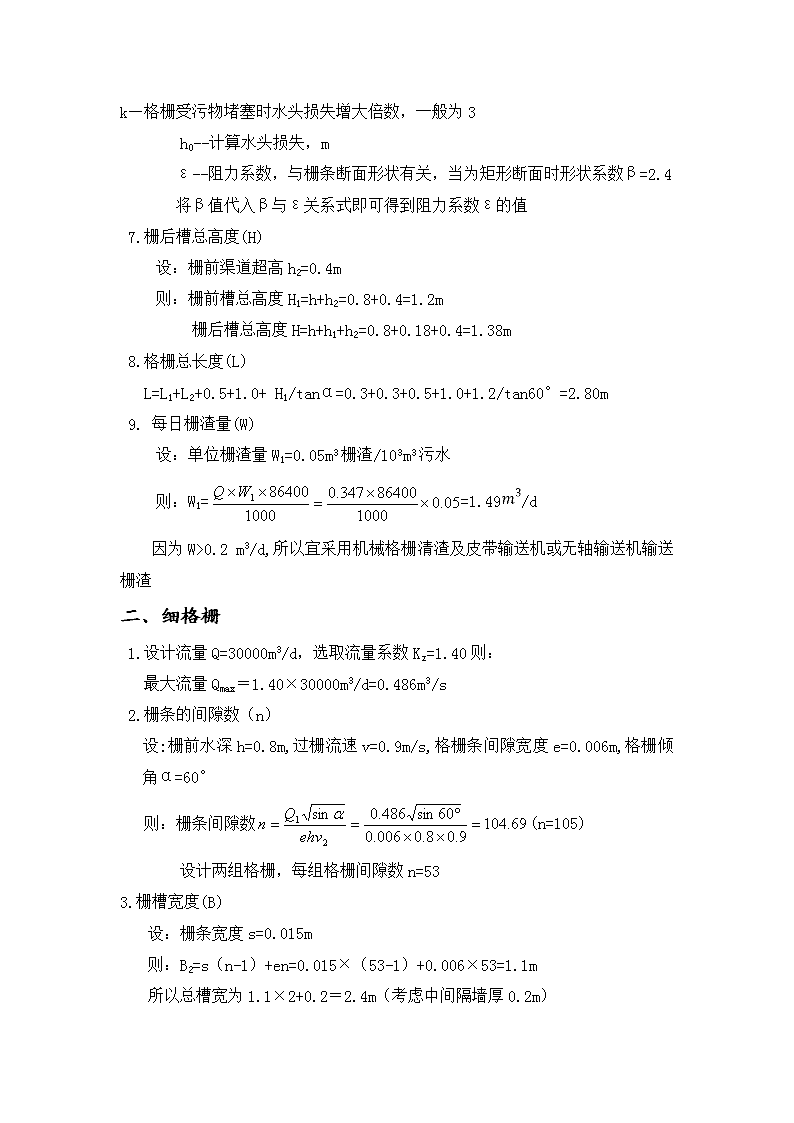

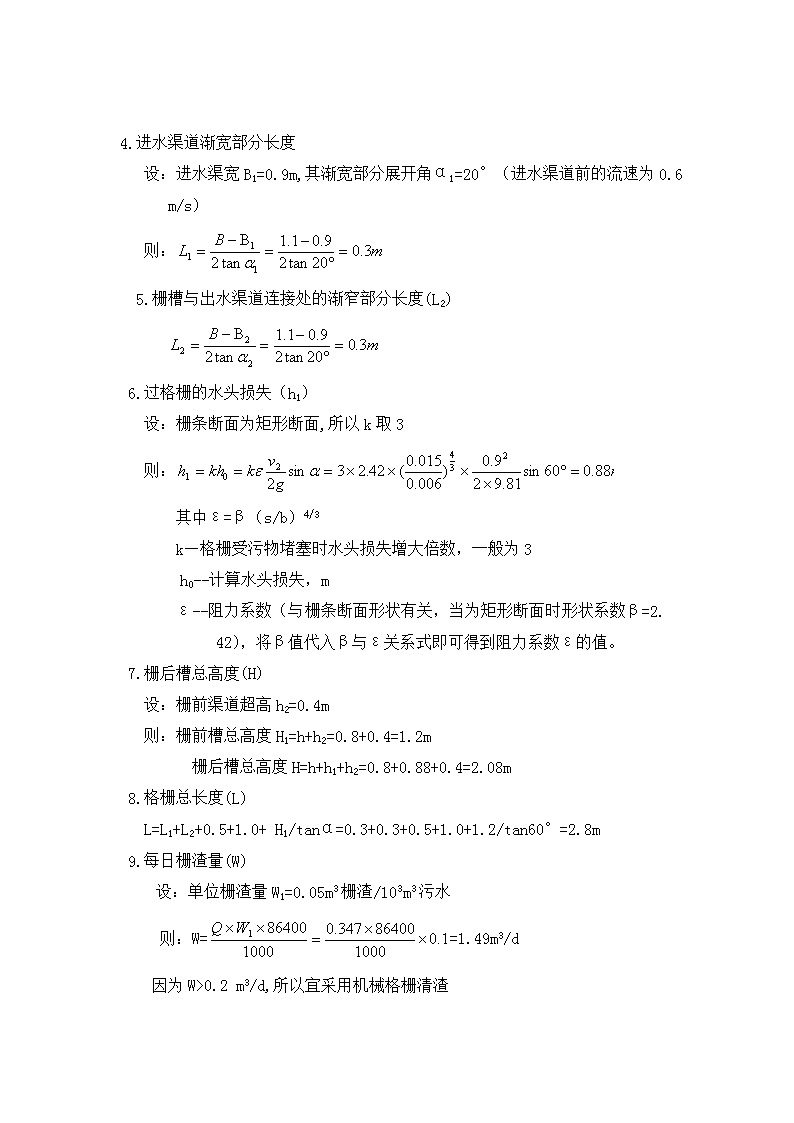

污水厂设计计算书一、粗格栅1.设计流量a.日平均流量Qd=30000m3/d≈1250m3/h=0.347m3/s=347L/sKz取1.40b.最大日流量Qmax=Kz·Qd=1.40×30000m3/d=42000m3/d=1750m3/h=0.486m3/s2.栅条的间隙数(n)设:栅前水深h=0.8m,过栅流速v=0.9m/s,格栅条间隙宽度b=0.02m,格栅倾角α=60°则:栅条间隙数(取n=32)3.栅槽宽度(B)设:栅条宽度s=0.015m则:B=s(n-1)+en=0.015×(32-1)+0.02×32=1.11m4.进水渠道渐宽部分长度设:进水渠宽B1=0.9m,渐宽部分展开角α1=20°5.栅槽与出水渠道连接处的渐窄部分长度(L2)6.过格栅的水头损失(h1)设:栅条断面为矩形断面,所以k取3则:其中ε=β(s/b)4/3\nk—格栅受污物堵塞时水头损失增大倍数,一般为3h0--计算水头损失,mε--阻力系数,与栅条断面形状有关,当为矩形断面时形状系数β=2.4将β值代入β与ε关系式即可得到阻力系数ε的值7.栅后槽总高度(H)设:栅前渠道超高h2=0.4m则:栅前槽总高度H1=h+h2=0.8+0.4=1.2m栅后槽总高度H=h+h1+h2=0.8+0.18+0.4=1.38m8.格栅总长度(L)L=L1+L2+0.5+1.0+H1/tanα=0.3+0.3+0.5+1.0+1.2/tan60°=2.80m9.每日栅渣量(W)设:单位栅渣量W1=0.05m3栅渣/103m3污水则:W1==1.49/d因为W>0.2m3/d,所以宜采用机械格栅清渣及皮带输送机或无轴输送机输送栅渣二、细格栅1.设计流量Q=30000m3/d,选取流量系数Kz=1.40则:最大流量Qmax=1.40×30000m3/d=0.486m3/s2.栅条的间隙数(n)设:栅前水深h=0.8m,过栅流速v=0.9m/s,格栅条间隙宽度e=0.006m,格栅倾角α=60°则:栅条间隙数(n=105)设计两组格栅,每组格栅间隙数n=533.栅槽宽度(B)设:栅条宽度s=0.015m则:B2=s(n-1)+en=0.015×(53-1)+0.006×53=1.1m所以总槽宽为1.1×2+0.2=2.4m(考虑中间隔墙厚0.2m)\n4.进水渠道渐宽部分长度设:进水渠宽B1=0.9m,其渐宽部分展开角α1=20°(进水渠道前的流速为0.6m/s)则:5.栅槽与出水渠道连接处的渐窄部分长度(L2)6.过格栅的水头损失(h1)设:栅条断面为矩形断面,所以k取3则:其中ε=β(s/b)4/3k—格栅受污物堵塞时水头损失增大倍数,一般为3h0--计算水头损失,mε--阻力系数(与栅条断面形状有关,当为矩形断面时形状系数β=2.42),将β值代入β与ε关系式即可得到阻力系数ε的值。7.栅后槽总高度(H)设:栅前渠道超高h2=0.4m则:栅前槽总高度H1=h+h2=0.8+0.4=1.2m栅后槽总高度H=h+h1+h2=0.8+0.88+0.4=2.08m8.格栅总长度(L)L=L1+L2+0.5+1.0+H1/tanα=0.3+0.3+0.5+1.0+1.2/tan60°=2.8m9.每日栅渣量(W)设:单位栅渣量W1=0.05m3栅渣/103m3污水则:W==1.49m3/d因为W>0.2m3/d,所以宜采用机械格栅清渣\n三、沉砂池本设计采用曝气沉砂池是考虑到为污水的后期处理做好准备。建议设两组沉砂池。每组设计流量Q=0.243m3/s(1)池子总有效容积:设t=2min,V=t×60×2=0.243×2×60=29.16m3(2)水流断面积:A===2.43m2沉砂池设两格,有效水深为2.00m,单格的宽度为1.2m。(3)池长:L===12m,取L=12m(4)每小时所需空气量q:设m3污水所需空气量d=0.2m3q=0.2×0.243×3600=174.96m3/h=2.916m3/min(5)沉砂池所需容积:式中取T=2d,X=30污水=1.8m3(6)每个沉砂斗容积(7)沉砂池上口宽度设计取,,(8)沉砂斗有效容积2.71m3(9)进水渠道\n格栅的出水通过DN1000的管道送入沉砂池的进水渠道,然后向两侧配水进入沉砂池,进水渠道的水流流速设计中取(10)出水装置出水采用沉砂池末端薄壁出水堰跌落出水,出水堰可保证沉砂池内水位标高恒定,堰上水头设计中取m=0.4,=0.22m四、辐流沉淀池设计中选择两组辐流沉淀池,N=2组,每组平流沉淀池设计流量为0.243,从沉砂池流来的污水进入配水井,经过配水井分配流量后流入平流沉淀池1.沉淀部分有效面积A=——表面负荷,一般采用1.5-3.0设计中取=2A==437.42.沉淀池有效水深t——沉淀时间(h),一般采用1.0-2.0h设计中取t=1.5h3.沉淀池直径\n=4.污泥所需容积按去除水中悬浮物计算V=式中Q——平均污水流量;——进水悬浮物浓度;——出水悬浮物浓度;一般采用沉淀效率40%-60%——生活污水量总变化系数;——污泥容重,约为1——污泥含水率设计中取T=0.1d,V==10.2辐流沉淀池采用周边传动刮泥机,周边传动刮泥机的线速度为2-3m/min,将污泥推入污泥斗,然后用进水压力将污泥排除池外。5.污泥斗容积辐流沉淀池采用周边传动刮泥机,池底需做成2%的坡度,刮泥机连续转动将污泥推入污泥斗,设计中选择矩形污泥斗,污泥斗上口尺寸2mx2m,底部尺寸0.5mx0.5m,倾角为60度,有效高度1.35m=设计取=2.36\n沉淀池底部圆锥体体积=设计取,r=1m=3.14=52.58沉淀斗总容积=11.沉淀池总高度H=+式中H——沉淀池总高度沉淀池超高,一般采用0.3-0.5——缓冲层高度,一般采用0.3m——污泥部分高度设计中取,H=0.3+3+0.3+1/2x24x0.05+1.35=5.25m12.进水配水井沉淀池分为两组,每组分为4格,每组沉淀池进水端设进水配水井,污水在配水井内平均分配,然后流进每组沉淀池。配水井内中心管直径——配水管内中心管上升流速(m/s),一般设计中取=0.6m/s=1.02m配水井直径\n=1.76m13.进水渠道沉淀池分为两组,每组沉淀池进水端设进水渠道,配水井接出的DN800进水管从进水渠道中部汇入,污水沿进水渠道向两侧流动,通过潜孔进入配水渠道,然后由穿孔花墙流入沉淀池。式中进水渠道水流流速,一般采用;——进水渠道宽度;——进水渠道水深,设计取=0.405m14.进水穿孔花墙进水采用配水渠道通过穿孔花墙进水,配水渠道宽0.5m,有效水深0.8m,穿孔花墙的开孔总面积为过水断面6%-20%,则过孔流速为设计取0.08m/s15.出水堰沉淀池出水经过出水堰跌落进入出水渠道,然后汇入出水管道排走。出水堰采用矩形薄壁堰,堰后自由跌落水头0.1-0.15m,堰上水深H为Q=式中流量系数,一般采用0.45;b——出水堰宽度;H——出水堰顶水深。0.243/4=0.45H=0.035m出水堰后自由跌落采用0.15m,则出水堰水头损失为0.185m16.出水渠道\n沉淀池出水端设出水渠道,出水管与出水渠道连接,将污水送至集水井。设计中取=0.6m0.58m/s>0.4m/s出水管道采用钢管,管径DN=800mm,管内流速v=0.64m/s,水力坡降i=0.479%。17.进水挡板出水挡板沉淀池设进水挡板和出水挡板,进水挡板距进水穿孔花墙0.5m,挡板高出水面0.3m,伸入水下0.8m,出水挡板距出水堰0.5m,挡板高出水面0.3m,伸入水下0.5m,在出水挡板处设一个浮渣收集装置,用来收集拦截的浮渣。18.排泥管沉淀池采用重力排泥,排泥管直径DN300mm,排泥时间20min,排泥管流速0.82m/s,排泥管伸入污泥斗底部。排泥管上端高出水面0.3m,便于清通和排气。19.刮泥装置沉淀池采用行车式刮泥机,刮泥机设于池顶,刮板伸入池底,刮泥机行走时将污泥推入污泥斗内。五、污水的生物处理污水生物处理的设计条件为:进入曝气池的平均流量Q=30000,最大设计流量=0.486L/s污水中的BO浓度为250mg/L,假定一级处理对BO的去除率为25%,则进入曝气池中污水的BO浓度为187.5mg/L污水中SS浓度为250mg/L,假定一级处理对SS的去除率为50%,则进入曝气池中污水的SS浓度为125mg/L污水中TN浓度为40mg/L,TP浓度为5mg/L,水温T=20。1.污水处理程度计算按照污水处理程度计算,污水经二级处理后,出水浓度BO浓度小于20mg/L,SS浓度小于20mg/L。由此确定污水处理程度为:=2.设计参数(1)BO-污泥负荷率\n式中——有机物最大比降解速度与饱和常数的比值,一般采用0.0168-0.0281之间;——处理后出水中BO浓度,按要求应小于20mg/L;f——MLVSS/MLSS值,一般采用0.7-0.8设计中取,=20mg/L,f=0.75,n=89.3%=BO(2)曝气池内混合液污泥浓度X=式中R——污泥回流比,一般采用25%-75%;r——系数;SVI——污泥容积指数,SVI=120。设计中取R=50%,r=1.2X=3.平面尺寸计算(1)曝气池的有效容积式中Q——曝气池的进水量,按平均流量计算。设计中Q=30000,=0.33,X=3333.3mg/L=5109.5按规定,曝气池个数N不应少于2,本设计中取N=2,则每组曝气池有效容积====2554.7(2)单座曝气池面积F=式中H——曝气池有效水深设计中取H=4.0mF==638.7(3)曝气池长度\nL=式中B——曝气池宽度设计中取B=5.0m,=1.25,介于1-2之间,符合规定。==127.7m长宽比为25.5>10,符合规定曝气池共设7廊道,则每条廊道长==18.2m设计中取20m(4)曝气池总高度=H+h式中h——曝气池超高,一般采用0.3-0.5m设计中取h=0.4m=4.0+0.4=4.4m4.进出水系统(1)曝气池进水设计初沉池的出水通过DN1000mm的管道送入曝气池进水渠道,然后向两侧配水,污水在管道内的流速=设计中取d=1.0m,=0.486/s==0.61m/s最大流量时,污水在渠道内的流速式中b——渠道的宽度;——渠道的有效水深。设计中取b=1.0m,。==0.24m/s曝气池采用潜孔进水,所需孔口总面积\n式中——孔口流速,一般采用0.2-1.5m/s设计中取A==1.21设每个孔口面积为0.5m,则孔口数N==5在两组曝气池之间设中间配水渠,污水通过中间配水渠可以流入后配水渠,在前后配水渠之间都设配水口,孔口尺寸为0.5m*0.5m,可以实现多点进水。中间配水渠宽1.0m,有效水深1.0m,则渠内最大流速为:=0.486m/s设计中取中间配水渠超高为0.3m,则渠道总高:1.0+0.3=1.3m(2)曝气池出水设计曝气池出水采用矩形薄壁堰,跌落出水,堰上水头=式中Q1——曝气池内总流量,m——流量系数,一般采用0.4-0.5;b——堰宽;一般等于曝气池宽度。设计中取m=0.4m,b=5.0m==0.06m每组曝气池的出水管管径为800mm管内流速为0.48m/s,两条出水管汇成一条直径为DN1000mm的总管,送往二次沉淀池,总管内流速为0.61m/s。5.其他管道设计(1)中位管曝气池中部设中位管,在活性污泥培养驯化时排放上清液。中位管管径为DN600mm。(2)放空管曝气池检修时,需要将水放空,因此应在曝气池底部设放空管,放空管管径为DN500mm。(3)污泥回流管二沉池的污泥需要回流至曝气管首端,因此应设污泥回流管,污泥回流管管径=式中Q2——每组曝气池回流污泥量;\n——回流污泥管内污泥流速,一般采用0.6-2.0m/s设计中取==0.33m,设计中取为400mm六、二沉池计算本次设计二沉池采用辐流沉淀池,辐流沉淀池一般采用对称布置,配水采用集配水井,这样各池之间配水均匀,结构紧凑。辐流式沉淀池排泥机械已定型化,运行效果好,管理方便。辐流式沉淀池适用于大.中型污水厂。设计中选择二组辐流沉淀池,N=2,每次设计流量为0.243/s,从曝气池流出的混合液进入集配水井,经过集配水井分配流量后最后流进辐流沉淀池。1.沉淀池表面积F=式中F——沉淀部分有效容积;Q——设计流量q——表面负荷取1.4/F=0.243624.862.沉淀池直径D===28.20m设计中取直径28.20m,则半径为14.1m3.沉淀池有效水深=式中t——沉淀时间(h),一般采用1.5-3.0h。设计中取t=2.1h=1.42.1=3.0m4.径深比=9.4,合乎要求。5.污泥部分所需容积=式中X——曝气池中污泥浓度——二沉池排泥浓度。\n设计中取=0.347,R=50%。rX=式中SVI——污泥容积指数,一般采用70-150r——系数,一般采用1.2。设计中取SVI=100,=12000mg/LX=4000mg/L=9376.沉淀池总高度H=+式中——沉淀池超高,一般采用0.3-0.5m;——沉淀池缓冲层高度,一般采用0.3m;——沉淀池底部圆锥体高度;——沉淀池污泥区高度设计中取,,=3.0m根据污泥部分容积过大及二沉池污泥的特点,采用机械刮吸泥机连续排泥,池底坡度为0.05。(r-)式中r——沉淀池半径;——沉淀池进水竖井半径,一般采用1.0m。设计中取R=14.1m,1.0m,i=0.05m=(14.1-1)\n式中——污泥部分所需容积;——沉淀池底部圆锥体容积。=147.8=1.26mH=+=0.3+3.0+0.3+0.66+1.26=5.52m7.进水管的计算=Q+R式中——进水管设计流量Q——单池设计流量R——污泥回流比——单池污水平均量设计中取Q=0.243/s,=0.347/s,R=50%。/s进水管管径取DN600流速==1.16m/s8.进水竖井计算进水竖井直径采用=2.0m;进水竖井采用多孔配水,配水尺寸a,共设4个沿井壁均匀分布。流速==0.16m/s,符合要求。孔距l:l=1.07m9.稳流筒计算筒中流速=0.02m/s。\n稳流筒过流面积:f==16.5稳流筒直径==5.0m10.出水槽计算采用双边三角堰出水槽集水,出水槽沿池壁环形布置,环形槽中水流由左右两侧汇入出水口。每侧流量:Q=0.243/2=0.122/s集水槽中流速v=0.6m/s;设集水槽槽宽B=0.6m;槽内终点水深==0.34m槽内起点水深=式中——槽内临界水深(m);a——系数,一般采用1;g——重力加速度。=0.16m=0.37m设计中取出水堰自由跌落0.1m,集水槽高度:0.1+0.37=0.47m,取0.5m,则集水槽断面尺寸0.6m。11.出水堰计算q=nL=+h==\n式中q——三角堰单堰流量;Q——进水流量;L——集水堰总长度;——集水堰外侧堰长;——集水堰内侧堰长;n——三角堰数量;b——三角堰单宽;h——堰上水头;——堰上负荷。设计中取b=0.1m,水槽距池壁0.5m,得:=85.4m=81.6mL=167.0mn=1670个q=0.156m/sh=0.011m=1.5L/(s*m)根据规定二沉池出水堰上负荷在1.5-2.9L/(s*m)之间,计算结果符合要求。12.出水管出水管管径D=600mmv==13.排泥装置沉淀池采用周边传动刮吸泥机,周边传动刮吸泥机的线速度为2-3m/min,刮吸泥机底部设有刮泥板和吸泥管,利用静水压力将污泥吸入污泥槽,沿进水竖井中的排泥管将污泥排除池外。排泥管管径500mm,回流污泥量179.2L/s,流速0.92m/s。14.集配水井的设计计算(1)配水井中心管直径=式中——中心管内污水流速(m/s),Q——进水流量(。设计中取Q=0.660\n=1.09m,设计中取1.2m(2)配水井直径=式中——配水井内污水流速(m/s),一般采用0.2-0.4m/s。设计中取==2.05m,设计中取2.10m(3)集水井直径式中——集水井内污水流速(m/s),一般采用0.2-0.4m/s。设计中取=2.78m,设计中取2.8m(4)进水管管径取进入二沉池的管径DN=600mm。校核流速:v===1.16m/s>0.7m/s符合要求。(5)出水管管径由前面结果可知,DN=600mm,v=0.85m/s。(6)总出水管取出水管管径DN=800mm,集配水井内设有超越闸门,以便超越。七、消毒设施计算污水经过以上构筑物处理后,虽然水质得到了改善,细菌数量也大幅减少,但是细菌的绝对值依然十分可观,并存在病原菌的可能。因此污水在排放水体前,应进行消毒处理。1.消毒剂的选择污水消毒的主要方法是向污水中投加消毒剂,目前用于污水消毒的常用消毒剂主要有液氯、次氯酸钠、臭氧、二氧化氯、紫外线。由原始资料可知,该水厂规模中等,受纳水体卫生条件无特殊要求,设计中采用液氯作为消毒剂对污水进行消毒。2.消毒剂的投加(1)加氯量计算二级处理出水采用液氯消毒时,液氯投加量一般为5-10mg/L,本设计中液氯投量采用7.0mg/L。每日加氯量为:\nq=式中q——每日加氯量(Kg/d);——液氯投量(mg/L);Q——污水设计流量(/s)q=7=293.93Kg/d(2)加氯设备液氯由真空转子加氯机加入,设计二台,采用一用一备。每小时加氯量:293.93/24=12.2Kg/d设计中采用ZJ-1型转子加氯机。3.平流式消毒接触池本设计采用2个3廊道平流式消毒接触池,单池设计计算如下:(1)消毒接触池容积V=Q*t式中V——接触池单池容积;Q——单池污水设计流量t——消毒接触时间(h),一般采用30min。设计中取Q=0.243m/s,t=30min。V=0.243(2)消毒接触池表面积F式中F——消毒接触池单池表面积;——消毒接触池有效水深。设计中取=2.5mF==174.96(3)消毒接触池池长:=式中——消毒接触池廊道总长;B——消毒接触池廊道单宽。设计中取B=4m==43.74m消毒接触池采用3廊道,消毒接触池长\nL==14.58设计中取15m校核长宽比:=10.7510合乎要求。(4)池高H=式中——超高(m),一般采用0.3m;——有效水深(m)。H=0.3+2.5=2.8m(5)进水部分每个消毒接触池的进水管管径D=600mm,v=1.0m/s。(6)混合采用管道混合的方式,加氯管线直接接入消毒接触池进水管,为增强混合效果,加氯点后接D=600mm的静态混合器。(7)出水部分H=式中H——堰上水头(m);n——消毒接触池个数;m——流量系数,一般采用0.42;b——堰宽,数值等于池宽(m)。设计中取n=2,b=4.0mH==0.10m八、污泥处理构筑物设计计算污水处理厂在处理污水的同时,每日要产生大量的污泥,这些污泥若不进行有效处理,必然对环境造成二次污染。这些污泥按其来源可分为初沉污泥和剩余污泥。初沉污泥是来自于初次沉淀池的污泥,污泥含水率较低,一般不需要浓缩处理,可直接进行消化、脱水处理。剩余污泥来源于曝气池,活性污泥微生物在降解有机物的同时自身污泥量也在不断增长,为保持曝气池内污泥量的平衡,每日增加的污泥量必须排出处理系统,这一部分被称作剩余污泥。剩余污泥含水率较高,需要先进行浓缩处理,然后进行消化、脱水处理。\n1、初沉池污泥量计算由前面资料可知,初沉池采用间歇排泥的运作方式,每4小时排一次泥。(1)、按水中悬浮物计算V=式中取T=4h,,V==21初沉池污泥量=21以每次排泥时间30min计,每次排泥量0.01172、剩余污泥量计算(1)曝气池内每日增加的污泥量式中20mg/L,Y=0.6,V=5109.5,,.=1737.6Kg/d(2)曝气池每日排出的剩余污泥量=,式中f-0.75-回流污泥浓度。设计中取Q=12000mg/L.=193.13、辐流浓缩池污泥浓缩的对象是颗粒间的空隙水,浓缩的目的在于缩小污泥的体积,便于后续污泥处理,常用污泥浓缩池分为竖流浓缩池和辐流浓缩池两种,设计中一般采用辐流浓缩池。浓缩前污泥量含水率97%,浓缩后污泥含水率97%.进入浓缩池的剩余污泥量0.0027=9.72(1)、沉淀池有效部分面积F=式中C——流入浓缩池的剩余污泥浓度,一般采用10kg/\nG——固体通量,一般采用0.8—1.2;Q——入流剩余污泥流量()设计中取G=1.0F==97.2(2)、沉淀池直径D===11.13,设计中取11.20m;(3)、浓缩池的容积V=QT式中T——浓缩池浓缩时间(h),一般采用10-16h设计中取T=16hV=0.00270(4)、沉淀池有效水深==1.6m(5)、浓缩后剩余污泥量式中——浓缩后剩余污泥量()=0.0009(6)、池底高度辐流沉淀池采用中心驱动刮泥机,池底需做成1%的坡度,刮泥机连续转动将污泥推入污泥斗。池底高度=i式中池底高度(m);i——池底坡度,一般采用0.01。设计中取0.06m;(7)、污泥斗容积=式中——污泥斗高度;\n泥斗倾角,为保证排泥顺畅,圆形污泥斗倾角一般采用;a——污泥斗上口半径;b——污泥斗底部半径。设计中取a=1.25m;b=0.25m、==1.43污泥斗容积=)=2.9;污泥斗中污泥停留时间T===0.9h(8)、浓缩池总高度h=式中,一般采用0.3-0.5m。设计中取h==0.3+1.6+0.3+0.06+1.43=3.69m设计取沉淀池总高度3.70m。(9)、浓缩后分离出的污水量q=Q式中Q——进入浓缩池的污泥量;q=0.0027=0.0018(10)、溢流堰浓缩池溢流堰出水经过溢流堰进入出水槽,然后汇入出水管排出。出水槽流量q=0.0018,设出水槽款0.2m,水深0.05m,则水流流速为0.18m/s。溢流堰周长c=式中c——溢流堰周长;D——浓缩池直径;\nb——出水槽宽。c=3.14(11.2-2*0.2)=33.9m溢流堰采用单侧90度三角形出水堰,三角形顶宽0.16m,深0.08m,每格沉淀池有三角堰33.9/0.16=212个。每个三角堰流量==0.=0.7式中——三角堰水深(m)。=0.0066m,设计中取为0.007m三角堰后自由跌落0.10m,则出水堰水头损失为0.107m。(11)、溢流管溢流水量0.0018,设溢流管管径DN100mm,管内流速v=0.23m/s(12)、刮泥装置浓缩池采用中心驱动刮泥机,刮泥机底部设有刮泥板,将污泥推入污泥斗。(13)、排泥管剩余污泥量0.0009,泥量很小,采用污泥管道最小管径DN150mm。间歇将污泥排入贮泥池。4、贮泥池贮泥池用来贮存来自初沉池和浓缩池的污泥。由于污泥量不大,本设计采用1座贮泥池,贮泥池采用竖流沉淀池构造。(1)、贮泥池设计进泥量Q=+式中初沉污泥量;。由前面结果可知,,。每日产生污泥量Q=252+77.76=329.76(2)、贮泥池的容积V=式中t——贮泥时间(h),一般采用8-12h;n——贮泥池个数。设计中取t=8h,n=2\nV==109.92贮泥池设计容积V=+=tg式中——贮泥池有效深度(m);污泥斗高度(m);a——污泥贮池边长(m);b——污泥斗底边长(m);污泥斗倾角,一般采用60设计中取n=2个,a=5.0m,,污泥斗底为正方形,边长b=1.0m。=tg=3.46mV=75+35.75=110.75>109.92符合要求。(3)、贮泥池高度:h==0.3+3.0+3.46=6.76m设计中取h=6.80m.