- 1.87 MB

- 2023-01-02 08:31:20 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

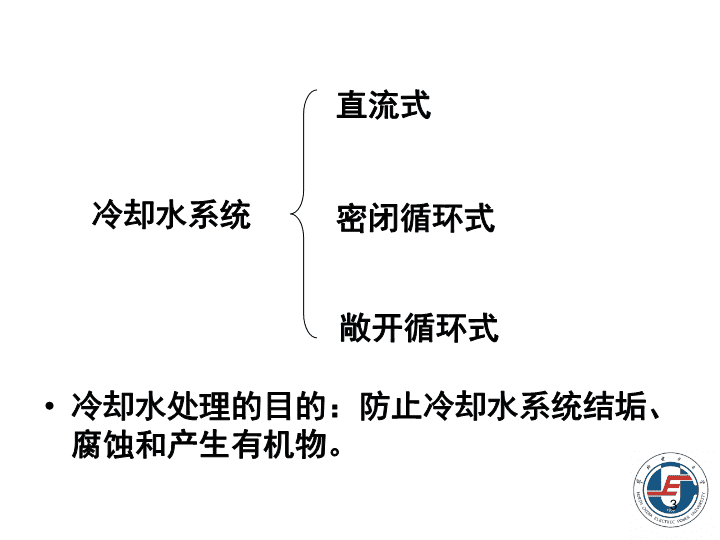

电厂化学华北电力大学能源与动力工程学院刘忠培训讲座1\n第7章冷却水处理1冷却水系统2冷却水通道内有机物的形成及防止3凝汽器铜管的腐蚀与防止4凝汽器铜管内结垢及防止5凝汽器铜管内部清洗2\n冷却水系统直流式密闭循环式敞开循环式冷却水处理的目的:防止冷却水系统结垢、腐蚀和产生有机物。3\n(1)直流式冷却水系统在直流式冷却水系统中冷却水只通过设备一次,用过后直接排走,该系统用水量大。一般在水源充足及水一次通过不易引起结垢的地方采用。该系统不需要冷却塔处理,故投资少,操作简单,但是占据了大量水资源,不符合经济可持续发展战略的要求。在直流式冷却水系统中冷却水只通过设备一次,用过后直接排走,该系统用水量大。凝汽器循环水泵河流4\n(2)密闭循环式冷却水系统封闭式循环冷却水系统是指冷却水在一个完全密闭的系统中不断地循环运行。在此系统中,冷却水在凝汽器中获得的热量通过一个面式冷却器散发至大气中(称“干式冷却”或“空气冷却”),随后又重复使用。特点:冷却水不与空气接触,不受阳光照射,进行密闭循环,基本上不需补充水。此系统中,常采用加有缓蚀剂的除盐水作为冷却介质。汽轮机凝汽器冷却塔空冷元件5\n(3)敞开循环式冷却水系统在敞开式循环冷却水系统中,循环冷却水在凝汽器中获得的热量,直接在冷却塔或其它设备散发至大气中,失去热后再回至热交换器,重复其传递热量的过程。在水源水量比较紧张和天然水污染日趋严重的今日,此种系统应用最广。冷却塔循环水泵冷凝器在敞开循环冷却水系统中,水不断蒸发而损失,因而水中各种物质不断浓缩,水质随着浓缩倍数的增加而变差,导致系统的结垢、腐蚀和微生物繁殖。为防止水质恶化,必须排放一部分浓缩了的水,补充一部分新鲜水。6\n第7章冷却水处理1冷却水系统2冷却水通道内有机物的形成及防止3凝汽器铜管的腐蚀与防止4凝汽器铜管内结垢及防止5凝汽器铜管内部清洗7\n冷却水中的藻类和微生物在生长和繁殖过程中会分泌粘液,这些粘液能将悬浮在水中的动植物残骸、腐蚀产物、灰沙淤泥等粘结在一起形成粘泥沉积物,附着在冷却水通道中,形成有机附着物。因此,冷却水中的藻类和微生物是形成有机附着物的主要原因。(1)有机附着物的形成8\n影响冷却水中微生物生长的因素主要有以下几点:(1)温度。一般在20℃~30℃的水温中,微生物滋生繁殖很快,高于35℃时,在冷却水中常见的大部分微生物就会死亡。因此,凝汽器中有机附着物的生长,以春秋季最为严重。(2)光照。光照能促进藻类繁殖。光照越强,藻类越易繁殖,所以藻类特别易于在冷却塔内出现。脱落的藻类会促进铜壁内粘垢的形成。9\n(3)水中其它物质含量。水中含有微量蛋白质,会助长微生物生长。采用磷酸盐处理冷却水时,磷化物是微生物和藻类生长的养分。(4)铜管的清洁度。在洁净的铜管内,微生物不易生长。这是因为新铜管壁上有一层铜的氧化物,可以杀死微生物。旧铜管内的这种氧化物被外来的附着物覆盖,容易滋生微生物。(5)冷却水中的含砂量。冷却水中夹带有大量的粘土和细砂等杂质时,会把有机附着物冲掉,所以用江河水作为冷却水时,遇到洪水期,凝汽器铜管内有机附着物就会减少。10\n(2)有机附着物的防止既然冷却水系统有机附着物的形成与微生物的滋生繁殖密切相关,那么,防止有机附着物的形成,关键就是要杀灭或抑制微生物生长。杀生剂的选择在冷却水系统中;投放杀生剂是目前控制微生物污染,防止有机附着物形成的常用方法。杀生剂必须低毒或无毒;并不会产生毒性积累。如有毒时,其毒性应易于降解且便于处理。必须具有广谱性,对藻类、细菌、真菌等均能杀灭,同时,对微生物粘泥有穿透性和分散性,必须与系统中所有的缓蚀剂和阻垢剂相匹配,不相互干扰;要有适当的稳定性,在冷却水系统中要尽量少与其它物质产生化学反应,以免影响杀菌灭藻效果;配制、使用方便,价廉;便于操作。11\n杀生剂的分类杀生剂按化学成分可分为无机和有机两类。按杀生机理分为氧化型和非氧化型两类。氧化型杀生剂一般都是较强的氧化剂,能使微生物体内一些与代谢有密切关系的酶发生氧化反应而杀灭微生物。常用的氧化型杀生剂有氯、臭氧和二氧化氯等。非氧化型杀生剂种类很多,有氯代酚类、季胺盐类、二硫氰甲烷和丙烯醛等。12\n防止方法1)氯处理氯溶解在水中发生如下反应:Cl2+H2OHClO+HCl生成的次氯酸是一种很强的氧化剂,它很容易通过微生物的细胞壁进入细菌体内,发挥氧化作用,使细菌中的酶遭到破坏,将细菌杀灭。次氯酸在水中还会电离为次氯酸根,反应为:HClOH++ClO-次氯酸根的杀菌作用仅为HClO的1%~2%。次氯酸电离程度与冷却水的pH值有关。pH为6.5~7.0是氯处理控制微生物的最佳范围。采用氯处理时,间歇式加药法每天投加一次,每次1~2h,在凝汽器入口的沟道中加入,冷却水中余氯量维持在0.5mg/L左右。13\n2)臭氧处理臭氧是一种强氧化剂,在水中发生如下反应:O3→O2+[O]生成的新生态[O]具有极强的氧化性,能破坏细胞的蛋白质,降低还原酶的活性,从而杀死微生物。臭氧的杀菌能力比氯强且速度,用臭氧杀菌不会在水中遗留有害物质。制造臭氧的耗电量大、成本高,所以至今还没有被广泛应用。14\n3)二氧化氯处理二氧化氯是一种黄绿色气体,具有与氯类似的刺激性气味。杀菌能力是氯气的25~26倍,不仅能杀灭菌、藻类,还可以杀死孢子和病毒,并且杀菌效果不受pH值影响,pH高时,杀生效果优于氯。另外还具有剂量小、作用快、持续时间长、效果好、无公害、无污染等优点。二氧化氯不稳定,易爆炸,制备稳定的二氧化氯成本较高。15\n4)氯代酚类处理氯代酚类中,五氯苯酚钠、三氯苯酚钠应用较普遍。氯代酚能吸附在微生物细胞壁上,并渗透到细胞质中与细胞质作用形成胶体溶液,使蛋白质沉淀,从而杀死微生物。氯代酚类毒性大,对人的眼、鼻等粘膜和皮肤有刺激作用,不易被其它微生物迅速降解,易造成环境污染。16\n5)季铵盐类处理季铵盐类杀生剂主要有十二烷基二甲基氯化铵(DBA)、十二烷基三甲基氯化铵(ATM)及十二烷基二甲基苄基溴化铵(新洁尔灭)。季铵盐类杀生剂在碱性条件下效果最佳。它具有杀菌能力,是由于它的阳离子与菌类细胞壁上的负电荷形成静电键,在细胞壁上产生压力,使细胞壁发生畸变,破坏细胞渗透膜组织,从而引起细胞的溶解和死亡。季铵盐类杀生剂杀菌力强,毒性低,对污泥有剥离作用,化学性质稳定,使用方便,但投药量大,一般投药量为10~20mg/L,易起泡。冷却水含盐量高时或者含有蛋白质和其它有机物时,杀菌效果会降低。投药方式一般采用每天少量投药,以利于抑菌,每隔数日采用一次冲击式大剂量投药,以利于杀菌。17\n第7章冷却水处理1冷却水系统2冷却水通道内有机物的形成及防止3凝汽器铜管的腐蚀与防止4凝汽器铜管内结垢及防止5凝汽器铜管内部清洗18\n凝汽器铜管的结垢、腐蚀引起泄漏,污染凝结水,导致给水水质恶化,造成给水系统、锅炉、汽轮机等设备的腐蚀与结垢。因此,防止凝汽器铜管的腐蚀,是很重要的一项工作。铜管的腐蚀过程与铜管表面保护膜的性能有关。如果铜管表面在运行初期已形成一层良好的保护膜,一般就不会再发生均匀腐蚀。对于局部腐蚀,也只有在保护膜被损坏破裂的情况下才发生。铜管的腐蚀与pH值、腐蚀性离子的浓度(如Cl-、SO4-)、溶解在水中的腐蚀性气体浓度、水的流速等因素有关。19\n(1)腐蚀类型及特征凝汽器铜管在冷却水中的腐蚀可分为均匀腐蚀和局部腐蚀两类。均匀腐蚀常常使铜管以极缓慢的速度溶解,相对而言,局部腐蚀更为危险,常导致铜管的腐蚀泄漏。下面重点简介几种有代表性的腐蚀形式。20\n点蚀凝汽器铜管在冷却水中发生的点蚀比较隐蔽,但又是危害较大的一种腐蚀。因它的腐蚀部位尺寸很小,像针孔,但它的腐蚀速率很快,在很短时间里就可以使凝汽器管壁穿孔。点蚀大多集中在水平管道的底部,呈半球状。点蚀坑的底部有白色的氯化亚铜[CuCI]沉淀,其上有疏松的红色氧化亚铜[Cu2O]结晶,蚀坑表面上盖有一层绿色的碱式碳酸铜[CuCO3·Cu(OH)2]和白色的碳酸钙[CaCO3]。21\n脱锌腐蚀黄铜是铜锌合金,黄铜中的锌被单独溶解的现象,称为脱锌腐蚀。原因是合金中锌电位较低,因电化学作用而被选择性腐蚀。层状脱锌栓状脱锌层状脱锌特征:铜管的水侧表面上出现较大范围的发红区域,这是一层较疏松的连续紫铜层,其下部是金黄色的铜合金。海水中易发生。栓状脱锌特征:沿管壁垂直方向侵蚀可达相当大的深度乃至穿透管壁,造成铜管泄漏事故。发生腐蚀部位的表面有腐蚀产物堆积而成的白色小丘,其成分主要是一些锌盐,如ZnCl2、ZnCO3、Zn(OH)2白色产物下面是脱锌形成的海绵状紫铜,再下面是未受腐蚀的铜合金基体。淡水中易发生。22\n冲刷腐蚀铜管受到含有气泡和固体杂质水流的剧烈冲刷时,表面保护膜局部遭到破坏。膜破坏部位的金属在冷却水中具有较低的电位而成为阳极,保护膜未被破坏的部位电位高成为阴极,形成许多腐蚀原电池而产生腐蚀。这种类型的腐蚀是金属在机械和电化学共同作用下产生的,通常称之为冲刷腐蚀。冲刷腐蚀发生的特征是在铜管内表面有连成片的高低不平的凹坑。将铜管纵向剖开,就能发现凹坑具有与水流方向相同的方向性。保护膜腐蚀坑原金属表面水流方向23\n沉淀腐蚀冷却水中泥砂、贝壳、水生物等固体物质沉积在铜管内壁上后,起到了屏蔽作用,阻碍氧向下面金属表面的扩散。这样,沉积物下缺氧的金属部位电位较低,成为腐蚀电池的阳极区,富氧的沉积物周围成为阴极区,发生电化学腐蚀。24\n应力腐蚀破裂由于铜管中潜存拉伸应力,且水中具有侵蚀性介质共同作用而产生的。应力产生主要来自两个方面:一是铜管在拉制加工时会留下残余应力;二是在搬运、安装时会产生外加应力。冷却水中的侵蚀性介质主要是NH3,在有氧条件下,NH3能引起具有一定内应力的铜管发生应力腐蚀破裂。应力腐蚀破裂特征是破裂方向垂直于拉伸应力方向,裂纹以沿晶裂开为主,也可能是穿晶裂开。25\n腐蚀疲劳凝汽器铜管在运行中受汽轮机高流速排汽的冲击,发生管束振动,而管中部振动最剧烈。铜管在遭受这种交变应力的作用下,表面膜发生破裂,产生局部腐蚀,使管材疲劳极限降低,最后破裂。腐蚀疲劳多在铜管中部出现横向裂纹,裂纹较短,分支较少或无分支,并呈穿晶腐蚀特征。有时表面出现一些针孔状孔洞,孔洞周围无腐蚀产物,在铜管外侧还能发现铜管互相摩擦而减薄的迹象。26\n氨蚀用N2H4进行化学除氧和用NH3调节给水pH值的电厂,在凝汽器空冷区和抽出区会有NH3的局部浓缩,在O2和CO2存在的条件下,氨对铜管产生剧烈腐蚀。氨蚀特征为铜管外壁均匀变薄,有时在管壁上形成横向条状腐蚀沟,最常见的是在隔板边缘处产生沟槽,沿管周围呈环状。27\n(2)防止铜管腐蚀的措施影响凝汽器铜管腐蚀的因素很多,其防止措施应根据各具体情况确定或综合考虑。防止措施主要有:管材的选择,铜管应力的消除,优化运行工况,表面造膜,阴极保护及装加套管等。28\n(3)凝汽器铜管泄漏后的处理汽轮机运行过程中,如凝汽器铜管泄漏,凝结水水质就会恶化,应根据情况采取措施进行处理。运行中如果凝结水硬度有略微的增大,凝汽器真空缓慢降落,并认定只是管口一些细小的针孔泄漏时,可不停机检修,只在运行中消除。方法是在冷却水进口掺加锯木屑,木屑进入水室时在泄漏处受到真空的吸引,而将针孔堵塞,待有短时间停机的机会时再检查泄漏的铜管,并将泄漏铜管两端打入木塞塞住。在机组大修时,将损伤的管子抽出更换新管。如果凝结水硬度较大,还应进行凝结水再除盐处理;如凝汽器泄漏严重,根据各厂实际情况,可采用停机处理或其它有效措施。29\n第7章冷却水处理1冷却水系统2冷却水通道内有机物的形成及防止3凝汽器铜管的腐蚀与防止4凝汽器铜管内结垢及防止5凝汽器铜管内部清洗30\n(1)铜管内结垢凝汽器铜管内结垢是由于冷却水在循环过程中的蒸发浓缩和碳酸氢钙的分解形成的。冷却水在循环过程中,由于蒸发、风吹、泄漏和排污造成了水量的损失,尤其蒸发损失的是很纯的水,致使循环水中盐类浓缩。浓缩倍数,又称浓缩倍率。循环冷却水中的含盐量与补充水中的含盐量的比值;或循环冷却水中的氯离子浓度与补充水中的氯离子浓度的比值。31\n循环水中的Ca(HCO3)2分解成CaCO3而析出,其反应如下Ca(HCO3)2→CaCO3↓+CO2↑+H2O当循环水浓缩到一定程度时,就会析出CaCO3,形成水垢。为了使冷却水系统不结垢,应对循环水中碳酸盐硬度有所限制。对于每种水质都有维持在运行中不结碳酸盐垢的最大碳酸盐硬度值,即极限碳酸盐硬度。在运行中如控制循环水的实际碳酸盐硬度低于极限碳酸盐硬度,就不会结垢。32\n(2)水垢的防止为了防止结垢,对循环水进行水质稳定处理,即向水中投加某些药物,使水质趋于稳定。常用的方法有加酸处理、炉烟处理、添加阻垢剂和零排污等。加酸处理加酸处理是用酸将水中碳酸氢盐转变成溶解度较大的CaSO4,使水中碳酸盐硬度低于极限碳酸盐硬度,反应为:Ca(HCO3)2+H2SO4→CaSO4+2CO2↑+2H2O加酸处理一般选用硫酸,不用盐酸,因为Cl-会促进铜管的腐蚀。加酸处理一般采取控制循环水的pH值在7.4~7.8之间。33\n炉烟处理利用火力发电厂烟气中的CO2和SO2与水中碳酸氢盐作用,防止碳酸盐水垢的形成。冷却水中加CO2,就是利用CO2抑制Ca(HCO3)2分解,反应为:Ca(HCO3)2→CaCO3+CO2+H2O增加CO2的量使化学平衡向左移动,钙盐以易溶的碳酸氢钙形态存在,防止了结垢。冷却水中加SO2,是利用SO2和Ca(HCO3)2反应:Ca(HCO3)2+SO2→CaSO3+2CO2↑+H2OCaSO3在水中溶解氧的作用下,变为CaSO4:2CaSO3+O2→2CaSO4降低了水中Ca(HCO3)2的含量,起到了防垢作用34\n加阻垢剂某些化学药品只需少量添加到冷却水中,就可起到阻止水垢形成的作用,这类化学药品称为阻垢剂。常用的阻垢剂有聚磷酸盐、有机磷酸盐和聚合电解质等。(1)聚磷酸盐常用的聚磷酸盐是三聚磷酸钠(Na5P3O10)和六偏磷酸钠(NaPO3)6。阻垢机理有两点:一是起分散作用,防止CaSO3晶粒的析出。二是配位螯合作用,聚磷酸盐与Ca2+、Mg2+等易结垢的离子形成配位离子或聚合离子,这样磷酸钙以过饱和状态稳定存在于水中,从而提高了冷却水的极限碳酸盐硬度,达到防止结垢的作用。35\n(2)有机磷酸盐有机磷酸盐分为两类:一类是含氮的,如氨基三甲叉磷酸(ATMP)和乙二胺四甲叉磷酸(EDTMP),另一类是不含氮的,如羟基乙1.1-亚乙基二磷酸(HEDP)。含氮磷酸盐的结构中有氮原子,当采用氯气等氧化性杀菌剂时,其抑制水垢的效果会逐渐降低,而不含氮磷酸盐抗氧化性较好。(3)聚合电解质聚合电解质按其在水中电离后的特性基团的性质,可分为阳离子型、阴离子型和非离子型三种。冷却水处理中,常采用阴离子型,其中应用最多的是聚羧酸类中的聚丙烯酸、聚马来酸和聚甲基丙烯酸等。聚合电解质在冷却水中能使CaCO3小晶粒稳定在分散状态下,阻止了碳酸钙垢的形成。36\n(3)零排污零排污法是不进行冷却水排污,而是将部分冷却水除盐以降低冷却水含盐量。凝汽器沉淀软化过滤除盐除盐系统按经济原则选取。从凝汽器流出的冷却水中,一部分(1%~5%)经沉淀软化、过滤,再用电渗析或反渗透进行除盐,然后再送回冷却塔。零排污处理冷却水成本高,所需补充水量小,适用于水源不足地区。37\n第7章冷却水处理1冷却水系统2冷却水通道内有机物的形成及防止3凝汽器铜管的腐蚀与防止4凝汽器铜管内结垢及防止5凝汽器铜管内部清洗38\n冷却水经过处理,可以减轻凝汽器铜管内部附着物的生成,但不能保证附着物完全清除,所以有时还要进行清洗。常用方法有两种:胶球清洗和化学清洗。39\n(1)胶球清洗该法是在运行中,将特制的海绵胶球通过凝汽器铜管,进行自动冲刷清洗。海绵胶球具有多孔、能压缩等特性,球的直径应比铜管的内径大1mm,在水流带动下,胶球和铜管发生摩擦,能将管壁上附着物擦去。铜管海绵球海绵球海绵球回收网水泵加球室凝汽器40\n(1)胶球清洗一般每根管子在每次清洗中平均用3~5个胶球。胶球清洗次数应按具体情况而定,一般每星期清洗1~2次。清洗次数不宜过多,以免清洗过度破坏铜管保护膜。胶球清洗配合运行中铜管FeSO4镀膜,可使膜均匀、平整,防腐蚀效果更好。41\n(2)化学清洗凝汽器铜管内结有较多碳酸盐垢时,应进行酸洗。酸洗是利用酸和碳酸钙反应,使垢转变成易溶钙盐而溶解在酸液中,随水冲洗液排走。酸可选用盐酸、醋酸或磷酸。盐酸除垢效果好、作用快、价格相对便宜,但对铜管腐蚀性比其他酸强,可加缓蚀剂减少腐蚀。醋酸和磷酸酸性弱,作用缓慢,应将酸液加热至40~60℃再进行清洗。酸洗时根据凝汽器进酸和排酸部位不同,分两种进酸方式上进下排。即酸洗液从凝汽器上部进入,通过铜管后,由凝汽器下部排出。其优点是浓度较大的酸液首先接触的是结垢较多的出口部分,这是比较合理的,缺点是酸洗与气流逆向而行,不易排气,易造成气塞,影响酸洗效果。42\n下进上排。即酸液从凝汽器下部进入,通过铜管后,由凝汽器上部排出。优点是酸流、气流同向,排气较顺,缺点是浓度大的酸与结垢较少的下部铜管先接触。酸箱酸泵凝汽器酸洗时酸与碳酸盐反应,会产生大量的CO2气体,如排气不当会造成事故,而且对酸洗效果也有很大影响,因此酸洗时应设置排气装置。一般下部进酸时,可采用单侧单点排气,上部进酸时,应采取双侧多点排气。43\n凝汽器化学清洗包括水清洗、酸洗、中和钝化等工艺过程。当用盐酸时,盐酸浓度以3%~5%为宜,排放浓度1%,以二邻甲苯硫脲作缓蚀剂,浓度为1%。清洗时应对进、出口酸浓度、硬度每10min取样测定一次。当酸液浓度低于1%时,应补充酸。当凝汽器出、入口酸浓度、硬度基本不变时即可结束酸洗,酸洗时间一般为1~2h。排酸后,用0.2%Na3PO4在常温下进行中和钝化0.5~1h。44\n复习题冷却水处理的目的?火电厂采用的冷却水系统运行方式有哪三种?凝汽器铜管在冷却水中的腐蚀可分为均匀腐蚀和局部腐蚀两类。相对而言,局部腐蚀更为危险,常导致铜管的腐蚀泄漏。什么是冷却水零排污,其特点如何?画出系统图,标出主要设备。凝汽器铜管内部清洗有和两种方法。其中后者按进酸方式分为和两种方式,二者特点如何。45\nTheENDThanksforlisteningAnyquestions…46