- 1.01 MB

- 2023-01-02 08:31:24 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

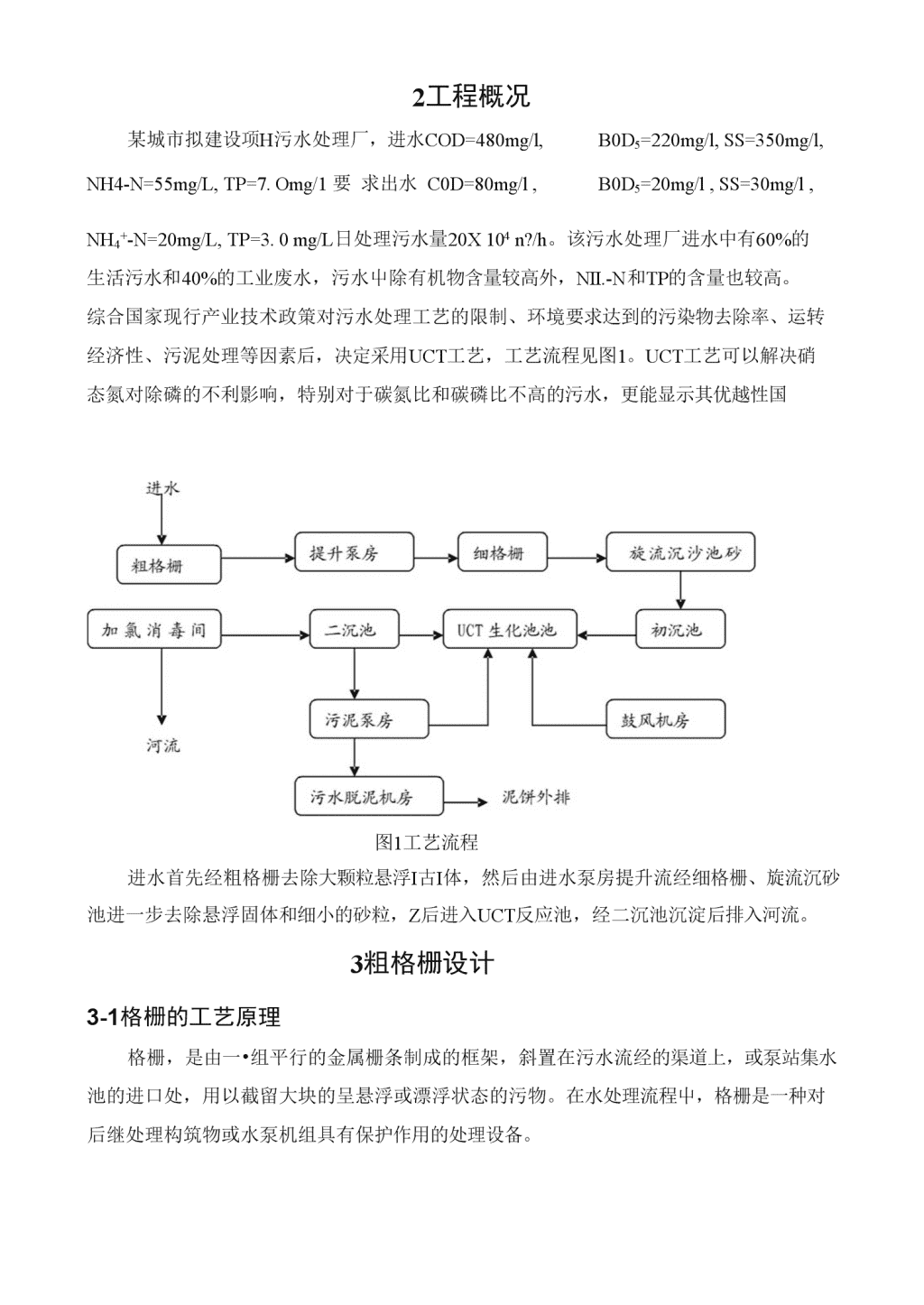

2工程概况某城市拟建设项H污水处理厂,进水COD=480mg/l,B0D5=220mg/l,SS=350mg/l,NH4-N=55mg/L,TP=7.Omg/1要求出水C0D=80mg/l,B0D5=20mg/l,SS=30mg/l,NH4+-N=20mg/L,TP=3.0mg/L日处理污水量20X104n?/h。该污水处理厂进水中有60%的生活污水和40%的工业废水,污水屮除有机物含量较高外,NII.-N和TP的含量也较高。综合国家现行产业技术政策对污水处理工艺的限制、环境要求达到的污染物去除率、运转经济性、污泥处理等因素后,决定采用UCT工艺,工艺流程见图1。UCT工艺可以解决硝态氮对除磷的不利影响,特别对于碳氮比和碳磷比不高的污水,更能显示其优越性国图1工艺流程进水首先经粗格栅去除大颗粒悬浮I古I体,然后由进水泵房提升流经细格栅、旋流沉砂池进一步去除悬浮固体和细小的砂粒,Z后进入UCT反应池,经二沉池沉淀后排入河流。3粗格栅设计3-1格栅的工艺原理格栅,是由一•组平行的金属栅条制成的框架,斜置在污水流经的渠道上,或泵站集水池的进口处,用以截留大块的呈悬浮或漂浮状态的污物。在水处理流程屮,格栅是一种对后继处理构筑物或水泵机组具有保护作用的处理设备。\n3.2设计说明在进水前池设置了钢丝绳式粗格栅6台,安装角度为75。,栅条长度为5m,栅条间\n距d为25mm,装深度为17叽格栅的截污主要对水泵起保护作用,拟釆用屮格栅,而提升水泵房选用螺旋泵,为敞开式提升泵。3.3常规设计原则1、设置在水泵前的格栅,其间隙应根据水泵要求而定。2、污水处理前的格栅栅条间隙,应符合下列要求:人工清除格栅以25〜40mm为宜械清除格栅以10〜25mm为宜;最大间隙40mmo3、根据污水水质的实际情况设置粗细两道格栅。4、泵前的格栅间隙不大于25mm水泵后可不再设置格栅。5、栅渣的量与当地的特点、格栅的大小、污水的流量和性质以及下水道系统的类型因素有关。⑴格栅间隙在15〜25mm时,栅渣量取0.10〜0.05m710W污水(2)格栅间隙在30〜50mm时,栅渣量取0.01〜0.05mV10m3污水6、若采用机械格栅时,格栅的数量不宜少于两台,若为一台时,应设置人工清除格备用。7、过栅流速一般采用0.6〜1.0m/so8、格栅前渠道内的水流速度一般采用0.4〜0.9m/so9、格栅的倾角宜采用45度〜70度,若采用机械格栅,倾角可达80°o10、通过格栅的水头损失一般采用0.08〜0.15m。11、格栅间必须设置工作台,台面高出设计水位0.5m,工作台上应安装安全和冲洗口,工作台过道宽度不应小于0.7m,正面过道宽度按照清栅方式确定,人工清栅吋不小于1.5mo12、机械格栅的动力装置(除水利传动外)一般宜设置在室内,或采用其它保护措施。13、机械清理的齿耙的移动速度为5〜1.7m/so14、格栅的栅条断面形状按表3-1选用。以上内容为设计参考资料⑹\n表3-1栅条断面形状及一般尺寸和局部阻力系数栅条断面形状一般采用尺寸(mm)公式说明正方形边长20£Ve取0.64圆形直径20歹=0(伞严b|3=1.79锐边矩形宽10、厚50B=2・24迎水面为半圆形的矩形宽10、厚50B=l・83迎水面、背水面均为半园形的矩形宽10、厚50p=1.673.4设计参数:取0.6m/s,取0.8m/s,取20mm取0.05m710m3污水取a=60°栅前流程:v=0.40〜9m/s栅后流速:v二0.6〜1.0m/s采用中格栅,栅条间距:16〜25mm栅渣截留量:0.01〜0.1m710n?污水倾角一般为:60°〜70°,栅前水深:h=0.4m栅条宽度:S=0.01m进水渠宽:B尸0.75m进水渠渐宽部位的展开角度:Q二20°设计流量:平均日流量Qa=2X105m7d=2.31m7s取总变化系数Kz=l.55,则最大日流量Qmax=2X105m7dXl.55=12916.7m3/h=3.5805m7s3-5格栅设计计算:%1、栅条间隙数nn=(QmaxVsintz%)/(〃・v・d)=3.5805.1/6Vsin75°/(0.8.0.6.0•020)=33.6,取n=34条%1、栅槽有效宽度BB=s(n-l)+bn=0.01X(34-1)+0.020X34=1.01m\n栅前流速\nv=G和/(〃・/?・6)=3.5805/(1.01x0.8X6)=0.74加/$,符合要v=0.4〜0.9m/s%1、进水渠道渐宽部位的长度LiL=(B・B1)/2tana=(1.01-0.75)/2.tan20°=0.357m%1、栅槽与出水渠道连接处的渐窄部位的长度,一般取L2=0.5LfO.1785m,%1、格栅的水头损失:/?,=^-(v2/2g)-sina-Z:bis/0.014/3.“o0.82a=1.67x()xsin60°xx30.0202x9.8=0.056m⑥、格栅前渠道超高,-般取h2=0.3栅后槽的总高度格栅前的渠道深度⑦、栅槽总长度计算h总二h+h+h2=0・8+0.056+0.3=1.156mH,=h+h2=0.8+0.3=1.ImL=L,4-L24-1.04-0.5+Wj/tana=0.357+0.1785+1.0+0.5+1.1/tan60°=2.6706m⑧每日栅渣量(每单位体积污水拦截污物为W.=0.05m710W)w=eniax•怡•86400/(Kz•1000)=3.5805x0.05x86400/(1.55x1000)=9.919m3/d>0.2m3/d图2即为格栅的设计图纸\n拦截物量人于0.2m3/d,须机械除污。需用机械格栅。根据计算得出的数据进行设计:在进水前池设置了钢丝绳式粗格栅6台,安装角度为60。,栅条长度为635mm,栅条间距d为20mm,安装深度为17m。格栅的截污主要对水泵起保护作用,拟采用屮格栅,而提升水泵房选用螺旋泵,为敞开式提升泵。4污水提升泵站设计4.1设计说明对于新建污水处理厂,污水只考虑一次提升。污水经提升后入旋流沉沙池。设计流量Qmax=l.0X104m3/h.4.2设计选型采用螺旋泵,设计流量Qma^l.OXlOh/h,采用5台螺旋泵,单台提升流量为2000m'/h。根据上面计算,采用LXB—1500型螺旋泵6台,5用1备。该泵提升流量为2100〜2300m7h,转速42r/min,头数3,功率55kw,占地面积(2.00X16.0)m%5旋流沉砂池的设计5.1旋流沉砂池设计参数选取主耍参数的选取是依据《给水排水设计手册》以及《室外排水设计规范》屮的规定。理想的设计进水流速宜选用平均流量时的流速,介于0.6〜0.9m/s。初期最小流速不宜vO.l5m/s,最大流速不宜>0.6m/s,是小流量下沉积于渠道屮的砂重新带入沉砂池。沉砂池最高吋流量的停留吋间不应小于30s。设计水力表面负荷宜为!50-200m3/(m2.h),H]沉砂池的表面负荷来校核选取池体的体积是否满足设计耍求。有效水深宜为1.0〜2.0m,池径与池身比宜为2.0〜2.5。污水的沉沙量可安O.O3L/m3污水计算;合流制污水的沉沙量应根据实际情况确定。砂斗的容积不应大于2d的沉沙量,采用重力排砂时,砂斗斗壁与水平面的倾角不应小于55°为宜⑺。5.2旋流沉砂池设计要求最大设计流量:Q肿3.5805m7s设计水力停留吋间:t二30s,水平v二0.lm/s。水力表面负荷取值范围为150〜200m7(m2•h),本工程取q二200ni:7耐-h)\n拦截物量人于0.2m3/d,须机械除污。需用机械格栅。根据计算得出的数据进行设计:在进水前池设置了钢丝绳式粗格栅6台,安装角度为60。,栅条长度为635mm,栅条间距d为20mm,安装深度为17m。格栅的截污主要对水泵起保护作用,拟采用屮格栅,而提升水泵房选用螺旋泵,为敞开式提升泵。4污水提升泵站设计4.1设计说明对于新建污水处理厂,污水只考虑一次提升。污水经提升后入旋流沉沙池。设计流量Qmax=l.0X104m3/h.4.2设计选型采用螺旋泵,设计流量Qma^l.OXlOh/h,采用5台螺旋泵,单台提升流量为2000m'/h。根据上面计算,采用LXB—1500型螺旋泵6台,5用1备。该泵提升流量为2100〜2300m7h,转速42r/min,头数3,功率55kw,占地面积(2.00X16.0)m%5旋流沉砂池的设计5.1旋流沉砂池设计参数选取主耍参数的选取是依据《给水排水设计手册》以及《室外排水设计规范》屮的规定。理想的设计进水流速宜选用平均流量时的流速,介于0.6〜0.9m/s。初期最小流速不宜vO.l5m/s,最大流速不宜>0.6m/s,是小流量下沉积于渠道屮的砂重新带入沉砂池。沉砂池最高吋流量的停留吋间不应小于30s。设计水力表面负荷宜为!50-200m3/(m2.h),H]沉砂池的表面负荷来校核选取池体的体积是否满足设计耍求。有效水深宜为1.0〜2.0m,池径与池身比宜为2.0〜2.5。污水的沉沙量可安O.O3L/m3污水计算;合流制污水的沉沙量应根据实际情况确定。砂斗的容积不应大于2d的沉沙量,采用重力排砂时,砂斗斗壁与水平面的倾角不应小于55°为宜⑺。5.2旋流沉砂池设计要求最大设计流量:Q肿3.5805m7s设计水力停留吋间:t二30s,水平v二0.lm/s。水力表面负荷取值范围为150〜200m7(m2•h),本工程取q二200ni:7耐-h)\n。最大流量水力停留时间t=50so参考平流式沉砂池的设计要求,设计流速取V二0.15〜0.20m/so%1沉砂池直径有效水深5.3旋流沉砂池工艺尺寸确定D=』4Qq伽=^4x3.5805x3600/200^-=9.05/7:取D二9mH2=4Q加肘=4x3.5805x30/92^=1.69m取H二1.7m。%1池总高度:H=也(超高)+比+比=().5+1.7+0.5=2.7/n沉砂池直径为9m,深为3.2m,共有3座,单池设计高峰处理量为4063m3/ho每座沉砂池设进、出水闸门各一个,池内装有功率为1.5kW的轴流搅拌器3套,并配套功率为7.5kW.流量为180m'/h、出口压力为170kPa的罗茨鼓风机3台。沉砂池出水经3条喉宽为lm.单条设计流量为3125m3/h的巴氏计量槽后进入初沉池oocun00s转动帰仑INW製盘勺叶片图3即为旋流式沉砂池设计图纸\n6辐流式初沉池的设计6.1初沉淀池的作用沉淀池主要去除悬浮于污水屮的可沉淀的固体物质。按在污水处理流程的位置,主要分为初次沉淀池和二次沉淀池。初次沉淀池的作用是对污水屮的无机物为主体的比重大的固体悬浮物进行沉淀分离。二次沉淀池的作用是对污水屮的微生物为主体的、比重小的,因水流作用已发生上浮的生物同体悬浮物进行沉淀分离。此外,还有在二级处理后设置的化学沉淀池,即在沉淀池小投加混凝剂,用以提高难以生物降解的有机物、能被氧化的物质和产色物质等的去除效率。本工艺采用辐流式沉淀池:池体平面多为圆形,也有方形的。直径较大而深度较小,直径为20〜100%池屮心水深不大于伽,周边水深不小于l・5m。废水自池屮心进水管入池,沿半径方向向池周缓慢流动。悬浮物在流动屮沉降,并沿池底坡度进入污泥斗,澄清水从池周溢流入出水渠。其优点是:采用机械排泥,运行较好;管理较简单;排泥设备已趋定型。缺点:机械排泥设备复杂,对施工质量要求高。适应条件:适用于大、屮型污水处理厂、地下水位较高的地区。6.2初次沉淀池的一般设计原则1、设计流量应按分期建设考虑:(1)当污水为自流时,应按每期的最大设计流量计算。(2)当污水为提升进入时,应按每期工作水泵的最大组合流量计算。(3)在合流制处理系统屮,应按降雨时的设计流量计算。沉淀时间不宜少于30mi门。2、沉淀池的只数沉淀池的只数不应小于2个。3、沉淀池的几何尺寸沉淀池超高不少于0.血;缓冲层高采用0.3〜0.5m;贮泥斗的斜壁的倾角,方斗不宜小于60°,园斗不宜小于55°;排泥管的直径不应小于200mmo4、沉淀池出水部分—般采用堰流,在堰口保持水平。出水堰的负荷为:对初沉池,应不大于2.9L/(s.m)5、贮泥斗的容积\n一般按不大于2日的污泥量计算。6、排泥部分沉淀池采用静水床力排泥时,初沉池的应不小于14.71kPa(l.5mH20)。7、池径〈20m,—般采用屮心传动的刮泥板。池径〉20m,一般采用周边传动的刮泥机;8、非机械刮泥时,缓冲层高0.5哄机械刮泥时,缓冲层高上缘宜高出刮泥板0.3m;9、进水口周围整流板的开孔面积为过水断面积的6%-20%。龙6.2.1初沉池的设计参数要求设3座辐流式屮进周出沉淀池,单池直径为42m,池边有效水深为4.3m,池底坡度为12:1,池容为5400m3,设计表面负荷为1・96m3/(m2-h)停留时间为1.24h。初沉池可以去除约50%的悬浮物、25%的B0D5o每座初沉池均设有直径为40m的刮泥机1台,刮泥机每小吋运行一周。6.2.2初次沉淀池的工艺尺寸确定1、表面负荷q立方米/(平方.米小吋),初沉池取1.0-2.0,二沉池0.7〜1.0本工艺取表面负荷为:q=l.96m3/(m2-h)2、沉淀池表而积F平方米:F=Qmax/(n•q)=8333.3/(3x1.96)=1417.2/«23、沉淀池直径Dni(内径)Dm=J4•刊兀=J4xl417.2//r=42.47加取整数DR加4、沉淀池外行尺寸取整值%二42.5m5、池壁d=0.5m6、沉淀池高度4.5m7、沉淀池超高0.5m8、池直径与有效水深之比6〜12;本工艺设计为:9.89、坡向泥斗的底坡$0.05;10、停留时间宜为:1〜1.5h;本工艺设计为:1.24h11、刮泥机转速为1〜3r/h,刮泥机外缘线速度^3m/min;622初次沉淀池的工艺尺寸确定相关参数:污泥容重:Y=1000kg/m3流量:Q=200000m7d\n污泥储存吋间:T=2d含水率:p二95%悬浮物浓度:G=500mg/L悬浮物去除率:Q=70%\n图4即为普通辐流式初沉池结构图7UCT生化池的设计及运行7.1生化池设计计7.1.1设计数据确定生化反应池4座。单座池长为160m,宽为62370m,水深为6m,有效池容为57370m3,由厌氧段、缺氧段和好氧段组成,好氧段预留一•机动区,其小厌氧段池容为9120m3,缺氧段池容为9900m3,好氧段池容为38350m3o全池总停留时间为15h,泥龄为12d,气水比为7.6:1,污泥负荷为0.104kgB0D5/(kgMLSS-d)。每座反应池安装刚玉曝气器约12500个,设叶轮直径为650mm.功率为5kW的搅拌器8台,叶轮直径为2200mm.功率为4kW的推进器16台,安装内回流泵6台。反应池的儿何池型采用完全混合式和推流式和结合的流态布置,其屮厌氧段和缺氧段采用完全混合循环流方式,机动区和好氧段采用推流式。该生化池可根据需耍通过改变进水及内外回流的位置,将工艺调整为常规UCT、改良UCT'A'/O、倒置A'/O等四种运行工艺。7.1.2生化池设计参数当无试验资料吋,设计可采用经验值项目BOD污泥负荷N2[kgBOD/(kgMLSS.d)]0.15〜0.2(0.15〜0.7)TN负荷[kgTP/(kgMLSS.d)]<0.05\nTP负荷[kgTN/(kgMLSS.d)J0.003〜0.006污泥浓度(mg/L)2000〜4000(3000〜500)水力停留时间(h)6〜&厌氧:缺氧:好氧=1:1:(3〜4)污泥冋流比(%)25〜100%混合液混流比(%)3200(100〜300)泥龄0(d)10-20(20~30d)溶解氧浓度(mg/L)好氧段DO=2mg/L缺氧段DOW0.5mg/L厌氧段DO<0.2mg/L7.1.3需氧量的计算脱氮工艺的好氧段需氧量,应包括有机物降解的需氧量和硝化需氧量两部分,并考虑扌I【除排放剩余污泥所减少的BOD5和氨氮的氧当量(此部分BOD5和氨氮并未消耗)以及反硝化过程的产氧量,按下式计算:O2=a,L/^-b,N/-b,ND-c,Xw式中:02为需氧量(kg/d);Lr为BOD去除量(kg/d)Lr=KQ(Lo-Le)式中:Q为污水平均日流量(m7d);K为污水H变化系数;Lo,Le分别为污水流入、流出的BOD浓度((kg/m3)Nr,为氨氮被硝化去处量((kg/d),即Nr=QK(NKo-NKe-NKe)-0.12Xu.式屮:KNo,KNe,分别为进、出水K氏氮浓度(kg/m3);Xw为每天生成的剩余活性污泥的量(kg/d);0.12为生物体屮氮含量的比例;Nd为硝态氮的脱氮量(kg/d)ND=QK(NKo-NKe-NOe)-0.12Xu.\n式中:NOe为出水中硝态氨的浓度(kg/m3),其余符号同上,a',b',c分别为B0D5.NH/-N和活性污泥氧当量,其数值分别为1、4.6、1.42,详细的计算公式为:02=akq{SQ一SJ+//©(呗一Nk、_0.12Xw]-bf\QK(NKe一NKe-NOJ-0・12Xw]x0.56一cXw式小:第一项为有机物降解的需氧量;第二项为氨氮硝化需氧量;第三项为反硝化脱氮所放出的氧量。b'X0.56=4.6X0.56=2.6,即每千克硝态氮被反硝化脱氮释放出2.6kg氧量;第四项为排放剩余污泥氧当量的总和。7.2生化池设计计算7.2.1设计参数水力停留时间:t=15hBOD污泥负荷:Ns=O.18kgB0D5/(kgMLSSd)回流污泥浓度:X/=10000mg/Z污泥回流比:33%rnon曝气池混合浓度:"环・X厂卡小。。。=2424加如2.4〃7.2.2设计计1、曝气池容积3、有效容积卩=0订=12916.7x15=193750.5m3b、有效深度111=4.5m取超高0.5m则总高度H二5.0+0.5=5.5(m)c、有效面积193750.55.5=35227.36/d、取4个池子,设5廊道曝气池,廊宽为8m。rS35227.36宀甘「一L=——=二64.99m取65mnb4x135.5介于50〜70m,合理i=T=8J>5\n符合规定:LN(5~10)Be、各段停留时间缺氧池:厌氧池:好氧池=1:1:4缺氧池:tl=2.5h厌氧池:t2二2.5h好氧池:t2=10.Oh2、剩余污泥量W=a•Q平(L°・Le)—bVX+(SO—Sw)2平・0.458、降解生成污泥量92020W,=aQ(L0-L.ybVX=200000xx0.7=28000kg/db、内源呼吸分解泥量Xv=fX=0.75x2424.2=1818.2/ng//^i.Skg/m3巴=bVXv=0.05x200000x1.55x1.8=21900kg/dc、不可生物降解和惰性悬浮物量NVSS该部分占总TSS的40%W3=(S.-Se)Q平・0.40acn_an=20000()x-—x0.401000=25600kg/dd、剩余污泥量每日牛成活性污泥量W=叱-W?+%=28000-27900+25600=25700kg/dXw=W,-W2=2X000—27900=100e、湿污泥量(剩余污泥含水率p二99.2%)°'_(l_F)xl0()0_25700-(1-0.992)x1000=3212.5加7〃=133.9加7力f、污泥龄g>内回流比0=xv/w=1.8x193750.5""25700\nTN-TN55-15=—2=-__-x100%=72.7%«73%7TN55心=_2z^=_9ZLx|00%=270%1-nTN1-0.733、需氧量的计算8、最人需氧[量Qmw=afQLr+brND-crXw=aQ(L0一Le)+bf\Q(NKQ-NKe)-0.12XW]-Z/[0(NK。-NKcNOe)-0」2XW]x0.56-%=1x200000x1.55x(0.22-0.02)+4.6x[200000x1.55(0.025-0)x0.12xl0]-4.6x[200000xl.55x(0.025一0.005-0)-0」5x10]x0.56-1.42x10=50293.4^/6/b、平均需氧量Q^=a'Q平L严HNd-c'Xw=临平(乙0-Le)+止平(NK°-NKe)-0.12XW]-//[Q平(NK°-NKeNOe)~0.12Xw]x0.56-%=1x200000x(0.22-0.02)+4.6x[200000x(0.025-0)x0.12x10]-4.6x[200000x(0.025-0.005-0)-0.15xl0]x0.56-1.42x10=41683.6焙/〃c、去除每千克B0D5的需氧量BOD,=0平厶=200000x0.2=40000£g/d41683.640000\.04kgO/kgBOD、d、最大需氧量与平均需氧量Z比备_50293.4Q平一41683.64、计算曝气池内平均溶解氧饱和度采用网状膜型小微孔空气扩散器,敷设于池底,距池底0.2m,淹没深4.0m,计算温度为30°C在运行正常的曝气池小,当混合液在15〜30°C范围内,混合液溶解氧浓度C能够保持在1.5〜2.Omg/L左右,最不利的情况将出现温度为30〜35°C的盛夏,故计算水温采用30°C2.066xlO5\nCsb为鼓风曝气池内混合液溶解氧饱和度的平均值(mg/L);Cs为在大气压力条件下,氧的饱和度((mg/L);Pb为空气扩散装置出口处的绝对压力(Pa);Ot为气泡离开池面式样的百分比(%)。8、空气扩散装置出口处的绝对压力Pb=P+9・8X103X4.5=1.013X105+9.8X103X4.5=1.45X105Pab、气泡离开池而的氧的百分比、Ea为空气扩散装置的氧的转移效率一般为6%〜12%取10%Ot=21[1;列X100%79+21(1-E4)21x(l-0,l)"79+21x(1-0.1)=19.3%c、查表确定20()和30()的氧的饱和度Csb(20)=9.2mg/ICsh(30°)=7.63mg//CvZ?(30)=Cs(——艺__.+—'7V2.066xlO542J十(1.45x10519.3)=7.63x+——12.066x10542=8.86mg//Csb(20)=Cs12.066xIO5Ot]H42丿(1.45x10519.3)=9.2x+(2.()66x10542丿=10.68mg//5、计算鼓风曝气池时脱氧清水的需氧量心(20。)・pCsbOT-C]xl.024(r-20)41683.6x10.68-[0.85x0.95x1x8.86-2]x1.024(3o_2o)=61691.61焙/du2570.48kg//?\n6、求供气量\n/?00.3E4•1002570.480.3x10xlOO=85682.79/n/A«1428.05m7min毎立方米污水的需氧量為T係"曲空气阳污水校核每「克B0D5气的需氧量R061691.61BOD5~40000P&Sk6120k-\kJ=154kgOjkgBOD5>l.04kgOJkgBOD57.2.3鼓风机的选择a>鼓风机配套电动机的理论输出功率式中,Gs供气量,Gs=1428.05m3/min;Pl——空气进口处的绝对压力,mmlLO;P2——空气出口处的绝对床力,mniII20;该设计P2二Pl+4800+1500二10130+4800+1500二16430(mmH20)其•]«,1500mmH20为空气管道的压力损失(500mmH20)和扩散装置的床力损失(1000mmH20)1000Z和。H——电动机传动效率,一般为0.7;K——空气压缩指数,k=140;10130x1428.0561201.4-1<16430WJ0130丿=1751.27KWU1751KWb、鼓风机的选择取风管的阻力为500mmH20,微孔曝气头的装置床力损失为350mmH20,则总床力损失为:850mmIL0o设微孔曝气器设在距池底0.2m处,则H':4.5-0.2=4.3(m),鼓风机所需的风压:110二4.3+0.85二5.陀俪⑷),再加上超高的0・5mIL0的剩余压力,H0二4.3+0.85=5.15(mH20),\n再加上超高的0.5mH20的剩余床力,则总压力为H总=5」5+0.5=5.65(1T1H2O)©根据以上计算,选用8台LG60/7000型罗茨鼓风机,其电动功率230KW,其屮一台备用。7.2.4空气管道的设计总需氧量为GS=8568.3m3/h^23.8m3/s取24n?/sa.干管取干管的空气流速为V产14m/s干管截面积GS24"★诗小曲则T•管直径即1092mm取1100mmb、支管取支管的空气流速为V2=8m/s每隔3.0m安一根,每根长8.0m则支管个数为—3.06一8.0)x3j根3GS24支管截面积为支管直径取240mmS2=22^35=70=0042m2V28每根支管并行2根穿孔管,穿孔管长0.5m取每个孔眼直径为D3二20mm\n则每个孔眼的面积为取气体出眼流速为A=ttx0.012X3.14X107加2V3=12m7s则每个孔眼的出气量为Q=Av.=3.14xIO-4x12x3600=13.6^7/?孔眼数为GS8568.3n=^-=―—=315.03315个Q13.6每孔眼间距为45mm7.3UCT工艺的结构与工作原理本工程进水屮约有40%的工业废水,水质、水量变化较大,为此在工程设计中采用了可以调节的多功能UCT工艺,生化池的平面结构如图2所示。其屮4为好氧段,由5条串联廊道组成,2为缺氧段,1和3在不同的工艺可调整为厌氧段或缺氧段,1、2和3均设有进水调节堰门,1和2还设有好氧段混合液冋流闸门和二沉池冋流污泥闸门,1设有缺氧段混合液回流闸门。在实际运行屮,根据水质、水量和季节的变化,通过调节1、2和3的堰门和闸门可将系统灵活转变为常规UCT工艺、改良UCT工艺、A70工艺和倒置兀/0工艺。何流门回污闸\n7.3.1常规UCT工艺打开图2屮的1进水调节堰门和缺氧段混合液回流插板闸,以及2回流污泥插板闸、2好氧段混合液冋流闸门,关闭其余可调堰门及闸门即可转变成常规UCT工艺,工艺流程如图3所示,此吋1为厌氧段,2和3为缺氧段。缺氧混合液回流图6常规UCT工艺流程在常规UCT工艺屮,二沉池的冋流污泥和好氧段的混合液分别冋流到缺氧段,其屮携带的NO;通过反硝化得以去除,另增设了缺氧段至厌氧段的混合液回流,实现生物释磷。这样就有效地避免了反硝化和释磷争夺有机质而相互影响,实现了高效脱氮除磷。但该工艺由于增加了两段混合液内回流会造成运行费用增加。对于污水屮有机物、氮、磷浓度都较高,又处于满负荷运转的冬、春季节,该工艺是一种最理想的处理工艺。7.3.2改良UCT工艺打开图2屮的1进水调节堰门和缺氧段混合液回流插板闸及2回流污泥插板闸,关闭英余调节堰门及闸门即转变成改良UCT工艺,工艺流程如图4所示,此时1仍为厌氧段,2和3为缺氧段。\n图7改良UCT工艺流程与常规UCTT艺相比,改良UCT工艺减少了好氧段向缺氧段的混合液回流,这主要适用于污水屮有机物、SS磷含量都较高,而氮含量不是很高,污泥具有较好的吸附凝聚性能的春季。该工艺同样克服了反硝化和释磷争夺有机质的问题,而且减少了一段混合液内回流,运行费用也会降低。7.3.3A2/O工艺打开图2屮的1进水调节堰门、1回流污泥插板闸以及2进水调节堰门、2好氧段混合液冋流插板闸,关闭其余调节堰门及闸门即可转换成A/O工艺,工艺流程如图5所示,此时1仍为厌氧段,2和3为缺氧段。缺氧混合液回流图8A2/0工艺流程a2/o工艺的分点进水方式,保证了缺氧池屮的反硝化和厌氧池的生物除磷对碳源的需求,其混合液内回流形式提高了系统的生物脱氮效率。但二沉池回流污泥直接回流到厌氧段,会造成回流污泥屮NO;在厌氧段反硝化时与释磷菌争夺碳源,导致不能充分释磷,使出水屮磷含量偏高。因此,该工艺H前在强化脱氮除磷的污水处理厂的应用逐步减少。但该工艺只有一段混合液内回流,运行费用相对较低,可用于进水屮有机物、氮含量较高,而SS、磷含量不是很高,且污泥吸附凝聚性能不是很好的秋、冬季节。7.3.4倒置A2/O工艺打开图2小的1进水调节堰门、1回流污泥插板闸、1好氧段混合液回流插板闸及2好氧段混合液回流插板闸、3进水调节堰门,关闭其余调节堰门及闸门,即可转换成倒置A/0工艺,工艺流程如图6所示,此时1和2为缺氧段,3为厌氧段。可调进水一级出水缺氧池v厌氧池好氧池\n剩余污泥好氧混合液回流回流污泥图9倒置A2/O工艺流程倒置A?/O工艺是将A?/O工艺的厌氧段、缺氧段倒置,缺氧段设在厌氧段Z前。回流污泥、好氧段混合液回流和大部分污水先进人缺氧池,回流污泥和好氧段混合液屮的NO;;在此进行反硝化去除,使脱氮能力得到显著加强,也避免了回流污泥小携带的N(K段的不利影响,确保后续厌氧池处于绝对厌氧状态。聚磷微生物经历厌氧环境Z后直接进入生化效率较高的好氧段,其在厌氧环境下形成的吸磷动力得到了更有效的利用,从而提高了对磷的去除效率。该工艺对于氮磷含量都较高、水温相对较低的污水都有较好的去除效率。8二沉池的设计讨8・1二沉池的设计8.1.1二沉池的工艺原理及功能二沉池是设置于曝气池之后的沉淀池,是以沉淀、去除生物处理过程屮产生的污泥获得澄清的处理水为其主要FI的的。二沉池有我于其他沉淀池,其作用一是泥水分离(沉淀)、二是污泥浓缩,并因水量水质的时常变化还要暂时贮存活性污泥。一般二沉池有辐流式、平流式、竖流式三种形式,池型有圆形、方形。影响二沉池运行设计的几个主要因素:1、在沉淀过程的影响因索有:%1污水:流量、水温;%1沉淀池:表面积和出流量、池高度、溢流堰长度、地点和负荷、进水形式、池型、污泥收集系统、水利条件、水波和自然风影响;\n%1污泥:负荷、区域沉淀速度、污泥体积指数、硝化程度;%1生物处理情况:活性污泥模式、BOD负荷。2、在浓缩过程屮的影响因素有:%1污水:混合液流量%1池体:池表而积、池高、污泥收集系统;%1污泥:沉速、SVL混合液浓度和负荷、回流比、污泥槽高度。欲获得满意的二沉池运行效果,就必须适当的满足二沉池运行的诸多的条件,设计屮主要因素有如下儿点:%1活性污泥的沉降性能。%1回流污泥、回流比、回流污泥浓度、浓缩时间他。8丄2二沉池设计资料采用圆形辐流式屮心进水二沉池1、池子直径(或正方形的一边)与有效水深之比值,一般采用6〜12。2、池径不宜小于16m。3、池底坡度一般不小于0.05o4、一般均采用机械刮泥,也可附有机械提升或静水头排泥设施5、进出水的布水方式可分为:屮心进水周边出水;周边进水屮心出水;周边进水周边出水。6、池径小于20m,—般采用屮心转动刮泥机,其驱动装置设在子屮心走道板上池径大于20m,—般采用周边转动刮泥机,其驱动装置设在桁架的外缘。7、刮泥机旋转速度一般为1〜3r/h,外周刮泥板的线速度不超过3m/min,—般采用1.5m/mino8、在进水口周I韦I应设整流板,整流板的开孔面积为过水断面面积的6%〜20%即可“。8丄3二沉池设计参数设计流量:最大口流量Qniax=2X105m3/dX1.55=12916.7m3/h=3.5805m3/s平均日流量Qd=2X105m7d=8333.3m7h=2.31m3/s表面负荷:q二1.28n?/(mh)一般在1.0〜1.5mV(mh)之间\n水力停留吋间:t=3.6h设计污泥回流比:T二50〜100%取50%8.1.4二沉池设计计算a>表面面积\nA=Qniax/g=12916.7/1.28=10091m3采用8个池子,则A,=12916.7/8=1614.6m2b、直径D-兀-J4x1614.6/龙=45m选取45mc、有效水深H]=qt=\.28x3.6=4.6加d、沉淀部分有效容积”=(加屮/4).仏=(加)2/4)•仏=3x452/4)x4.6=73123沪e、沉淀池底坡落差取池底坡度为i=0.03,上口半径为r.=3mh=ix(^-3)=0.03x(4第-3)=0.6/nf、沉淀池周边(有效水深)H0=h2+h3=4.6+1.0=5.6mn45—二—二8.04规范规定介于6〜12之间H()5.6式中Ph为缓冲层高度(0.5m)+刮泥板高度(0.5m)g、泥斗容积上口、下口半径为「二3m,口二1.0倾角为&=60。h5=(佇-rJtana=(3-l)tan60°=3.5m•■•v=^1(r|2+r,r2+r22)=^|^(32+3xl.0+1.02)=70.8m3h、总高度H=Ho+/?!+h4+h5=5.6+0.4+0.6+3.5=10.[tnh为沉淀池超高,一般取0.4m\n8.2二沉池进水配水槽设计计算采用环形平底配水槽,等距设布水孔,孔径100m,并加100mXL150mm短管,配水槽底配水渠设挡水裙板,高0.8mo8、配水槽配水流量Q=(l+R)Qniax=(l+0.5)x1614.58=2421.88m3/h=0.673m3/sb、设配水槽宽1.0m,水深l・4m,则配水槽流速:u-°二0.280mls1.0+1.4…十5.6c、设配水孔孔距为1.10mS取n=126(条),则实际s二1.09(m)d、配水孔眼流速Q龙/2n•—d4————=0.68in/sI26x-x0.124e、槽底环形配水区平均流速Qu=—LB(—))"一(45時严吨必f、环形配水平均速度梯度12中b、环形集水槽内流量=19.07S,'0.682-0.00492V^2x600xl.06xl0-\GT=19.07x600=11439.5<105符合要求8.3二沉池出水渠设计计a、设计流量Q=0max/2=0.3805/2=0.19025m3/sq集=号==0095125m3/s\nC、环形集水槽采用周边集水槽,单侧集水,每池只有一个总出水口。集水槽宽度为b=0.9仏•q^yA=0.9x(1.4x0.095125)0,4«0.40加取b=0.4m(k为安全系数,采用1.2〜1.5,取1.4)集水槽起点水深为力起=0.75Z?=0.75x0.40«0.3m终点水深为h终=1.25b=1.25x0.4=0.5m槽深均取o.6m,集水槽总高度为0.6+0.4(超高)=1.0(m)d、出水溢流堰采用出水90°三角堰堰上水头(即三角堰底部及上游水面的高度)H=0.05力(比O)每个三角堰的流量^=1.34377.247=1.343x(0.05)247〜8.213x10"(加彳/s)三角堰的个数"警二占需才23,取232个三角堰屮心距(单侧出水)232L二/("加)/(45-2x0.40)°.59跖取0.600m排水管径设水流流速为2m/s,则8.4二沉池排泥部分设计a、总污泥量为回流污泥量加剩余污泥量\n回流污泥量QR=QniaxR=129160.7x0.50=6458.35m3/s剩余污泥量剩余污泥量.山_Y(L°-L」Q-kdVXv0.7x(0.220—0.020)x200000—0.5x19375.05x0.75x2.4u2570.84川/〃u107.12/^7/2Y为污泥产率系数,取0.7,总污泥量为:总污泥量为:«为自身氧化率,取0.5Q总泥=Qi,:+QS=6458.35+107.12=6565.47m3/h1径为两边集泥,故其设计流量2A2x2集泥槽宽:b=0.9^04=0.9xO.455904«0.657/n取700mm起点泥深:%=0.15b=0.75x0.7=0.525/h取hi=0.6m终点水深:h°=1.25b=1.25x0.7=0.875m取h2=0.9m集泥槽深均取0.6m(超高0.3m)\n\n图10二沉池平而图8.5机械设备的选取冬选用CX-A系列辐流式沉淀池屮心传动垂架式刮泥机规格为:CX25A周边线速度为:2.Om/min驱动功率为:2.Okwb、选取吸泥泵选用IS型单级单吸悬臂式离心泵规格为:IS200-150-250流量为:380m7h扬程为:18m转速为:1460转/分驱动功率为:30KW\n9污泥处理系统设计本工程采用污泥机械脱水污泥通过二级脱水后,从二级硝化池排出时污泥含水率为92%左右,应进行机械脱水,使含水率降低到60%〜80%。常用的污泥脱水机械有折带式真空转鼓过滤机、自动板框丿衣滤机、滚丿衣带式丿衣滤机、离心脱水机。9.1污泥浓缩设计规定污泥浓缩用于降低污泥屮的空隙水,因空隙水占污泥水分的70%,故浓缩是污泥减容的主要方法。污泥浓缩的方法有:重力浓缩和气浮浓缩、机械浓缩三种,以重力浓缩最常用。重力浓缩的构筑物称重力浓缩池,根据运行方法的不同分为连续式和间歇式两种他。(-)浓缩原理在重力浓缩池屮污泥沉降速度顺次存在着自由沉降、絮凝沉降、区域沉降、圧缩沉降的连续过程。所谓重力浓缩,实际上是自重床密的过程。(―)重力浓缩池的形式1、辐流式:A、带有刮泥机及搅拌栅的圆形辐流式浓缩池。B、多斗方形辐流式连续浓缩池。2、竖流式:当浓缩池较小时使用。3、带屮心管的间歇式浓缩池4、不带屮心管的间歇式浓缩池(三)重力浓缩池的设计规定1、进泥为剩余污泥吋,进泥含水率一般为99.2%〜99.6%,浓缩后污泥含水率为97%〜98%。2、进泥为初沉池污泥时,进泥含水率一般为95%〜97%,浓缩后污泥含水率为92%〜95%。3、进水为混合污泥吋,进泥含水率一般为98%〜99%,浓缩后污泥含水率为94%〜96%。4、浓缩时间大于12h,小于24h。5、浓缩池有效水深不小于3m,—般4m为宜。6、污泥池容积,应根据排泥方法和排泥间隔时间确定,排泥间隔定期排泥时一般\n为8ho\n7、集泥装置:不设刮吸泥机时,泥斗壁与水平而的倾角小于50°。采用吸泥机吋,池底坡度为0.003。采用刮泥机时,池底坡度不宜小于O.Olo8、排泥管内管径150mmo以下设计按照以上规定⑭9.2污泥浓缩池设计计算9.2.1已知条件:浓缩前含水率为P1=99%浓缩后含水率为P2=95%9.2.2设计计算污泥量的计算初沉池污泥量V,=3880x2=7760^3/〃二沉池污泥量V2=107.12m3/d总污泥量V=Vi+V2=7760+107.12=7867.12m3/db、浓缩池面积污泥浓度按1000kg/m3计浓缩前C1=(1・Pl)xl000=(1・0.99)x1000=lOkg/m3浓缩后C2=(1・P2)x1000=(1-0.95)xl000=50kg//n3污泥固体通量M取60kg/(m2d)则浓缩池面积为A=eCl=7867.12x10=131119m2M60直径(4AUxl311.19““d=L^兀=40-87/w取41mc、浓缩池高度取浓缩吋间T=16h则高度为\nd、有效水深Hl=h.+h2+h3=0.3+3.99+0.3=4.6m>3m池超咼hb取0.3缓冲层咼度,取0.3me、池底坡度造成的深度取上口半径为ri=2m坡发为i=0.02(D、-r\=0.02x<2)则/?4=O.O5mf、泥斗容积泥斗上、下口半径分别为rl=2m,r2=0.5m泥斗深度为h5=(/I-;*2)tan60°=(2-0.5)tan60°=2.6/n泥斗容积为V=^322+2x0.5+0.522.6兀(=14.3m泥斗以上锥体部分的体积V+心+/)20.5兀1.74m3(4.52+2x4.5+22h、污泥体积H=H]+饥+h5=4.6+0.005+2.6=7.25m取7.3mV=V100-片100-P2皿67心船|皿73.4必\n设污泥清理时间隔为4h157^4则每次清理污泥量为:=262.2m324检验:W+V"=265.3>262.2符合要求j、排泥管径设排水速度为1.0m/s吟]"573.4V^x3600xl.0=0.746加取800mmk、出水管径设排水速度为1.8m/s=0.562血(4x(7867.12-1573.4)~V龙x3600x12取570mm9.2.3选用除泥设备选用NGC型浓缩池刮泥机规格为:NG6〜10C周边线速度为:0.7〜2.0m/min驱动功率为:0.37kw选取吸泥泵选用IS型单级单吸悬臂式离心泵规格为:IS100—100—125流量为:100m3/h扬程为:5m转速为:1460转/分驱动功率为:2.2KW9.2.4污泥浓缩脱水机房⑴浓缩系统。污泥浓缩采用5套螺压式污泥浓缩机(4用1备),单机处理量100ni3/h,每天工作16h,屯机功率3.5kWo每套浓缩机分别配套1台进料泵和1台岀料泵。进岀\n料泵均选用单螺杆泵。进料泵单泵流量Q二80〜100m3/h,出口压力2kg/cmz,电机功率15kWo出料泵单泵流量Q二15〜20m3/h,出口压力2kg/cm2,电机功率5.5kWo絮凝剂选用PAM,按4gPAM/kgDS计算,配药浓度0.2%,药液经二次稀释至0.1%。(2)脱水系统。消化后的污泥脱水采用4套离心式污泥脱水机(3用1备),单机处理量70m7h,每天工作12h,电机功率140kWo每套脱水机配套1台进料泵。进料泵选用单螺杆泵,单泵流量Q=50〜80m7h,出口压力4kg/cmz,电机功率18.5kW。絮凝剂选用P』蝴,按5gPAM/kgDS计算,配药浓度0.5%,药液经二次稀释至0.1%。9.2.5污泥储罐本工程共设4座钢筋混凝土污泥储罐,毎天本工程共设4座钢筋混凝土污泥储罐,每天脱水后污泥(含水率80%)量约为350昭停留时间24h,单座污泥储罐体积为114亿污泥储罐下部泥斗斜壁水平倾角取55o下设一直径为1m的液压刀闸,出料口距地高度为4m,污泥可直接装车。9.2.6污泥消化系统污泥消化采用二级中温消化,工作温度为33〜35°C,搅拌采用沼气搅拌方式。一级消化池加热、搅拌;二级消化池不加热、搅拌。全厂共设5座圆柱形消化池,其屮4座一级消化池,1座二级消化池。一级消化池污泥停留时间为24d,二级消化池污泥停留时间为6d。单座消化池直径31名,柱体高度18.5名,单池有效容积13800m3o污泥屮有机物含量按60%计,有机物分解率按40%计算,每千克污泥产气量取0.85m3(0.75〜1.1),平均产气量18785m7d,平均小吋产气量782.7m:7h;峰值产气量26400nr7d,平均小时产气量1100m7ho沼气利用优先发电,发电余热回收用于消化池的加热,同吋设置沼气锅炉,作为消化池加热的备用热源。当发电的余热不足以加热消化池时(运行初期或冬季时,冬季产气低、消化池耗热量大),调整发电机的运行台数,启动沼气锅炉,优先保证消化池的加热。10结论多功能IXT工艺在低有机负荷的条件下,对有机物、氨氮、TN的处理取得了较好的处理效果,(1)当进水COD平均质量浓度为265.3mg/L,氨氮平均质量浓度为38.84mg/L吋,反应器对C0D平均去除率达到96.1%,对氨氮平均去除率达到97.36%,出水达到国家一级标准。(2)TN的平均去除率达到75.42%,出水的总氮平均质量浓度为10.65mg/L,整个系统在运行期间处于低有机负荷的条件下,系统的消化效果保持良好的状态。(3)由于碳源不够使得厌氧反映区内释磷菌优先与硝态氮发生缺氧吸磷的现象,导致磷的\n去除不够理想,总磷去除率一直保持在40%〜50%,不过这种现象产生的原因是C/N比较低,所以通过提高C/N比或改变回流比的方法可以改善此问题。(4)反应器通过在好氧区添加折流板的方式增加了污水在反应器小的停留时间。提高了生物处理系统的去除效率使整个系统的去除效率提高.该工艺可根据水质、水量的变化以及季节的不同将系统灵活调整为常规UCT、改良UCT、M/0和倒置¥/0等四种不同的处理工艺,从而保证了在不同的环境条件下均能达到最佳的运行工况。运行结果表明,该工艺既具有较高的COD、BOD、SS去除率,又解决了其他工艺在脱氮除磷时存在的问题,各项出水指标均达到了设计耍求。该工艺在生化池的好氧段设机动区,可根据季节和水温变化调整其功能,在夏季水温较高吋,硝化及反硝化速率大大提高,可调整好氧段的机动区作为缺氧区,使反硝化反应更为彻底,降低出水总氮,避免二沉池污泥上浮。在冬季水温低,可调整好氧段的机动段作为好氧区,使硝化更充分,保证出水水质。由于进水屮含SS较高,故工艺设计时在生化池前设置了初沉池,但这造成生化池的缺氧段或厌氧段碳源不足,在运行时要灵活调整初沉池的沉淀吋间,同吋增设超越初沉池的管道,必要吋污水可超越初沉池直接进人反应池。