- 702.50 KB

- 2023-01-02 08:31:38 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

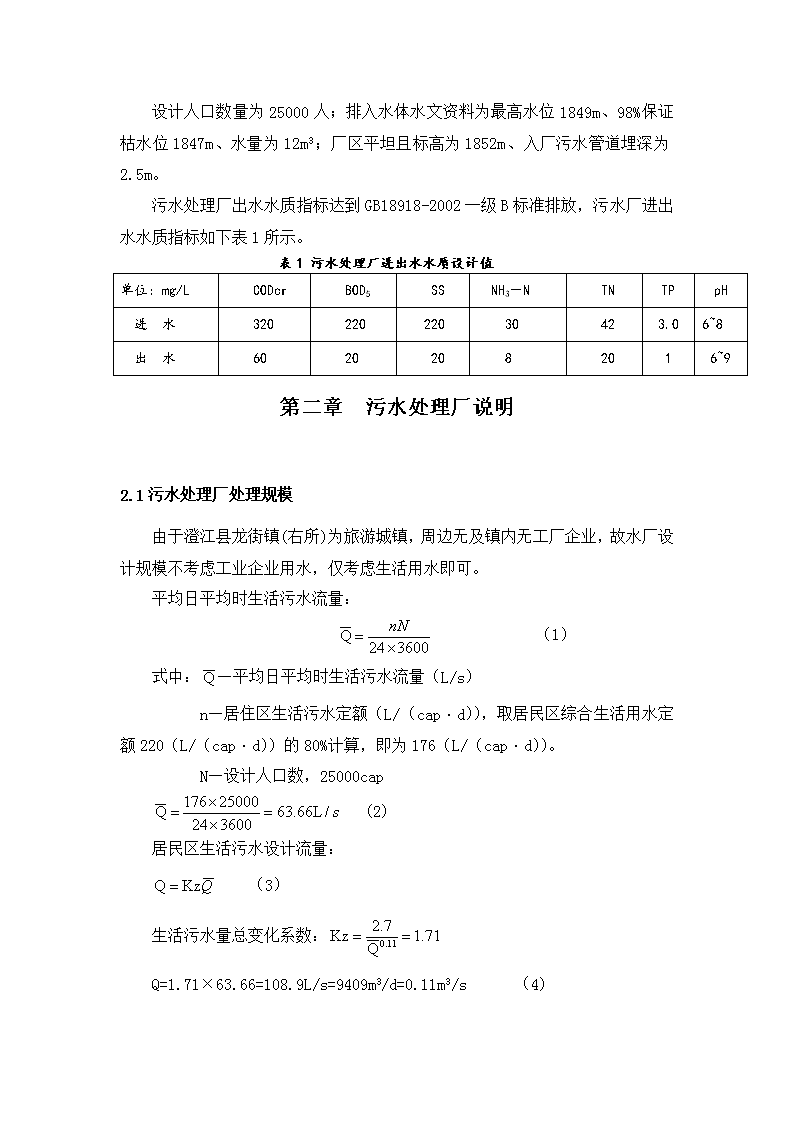

说明书第一章概述1.1设计目的与任务1.1.1目的本次课设设计的目的在于加深理解所学知识,培养学生运用所学理论和有关工程知识综合分析和解决实际工程设计问题的初步能力,使学生在设计,运算、绘图、查阅资料和设计手册以及使用设计规范等基本技能上得到初步训练和提高。1.1.2任务根据所给资料,设计一座污水处理厂,要求确定污水处理的流程,处理构筑物的工艺尺寸的计算,确定污水处理厂平面布置和高程布置,最后绘出处理厂平面布置图、工艺流程图,并简要写出一份设计说明书和工艺计算书。1.2基础资料1.2.1城市概况右所镇位于玉溪市澂江县中部,抚仙湖畔,地处东经102°47′09″~102°57′20″,北纬24°30′30″~24°46′18″之间,东与九村镇、海口镇接壤,西与龙街镇、凤麓镇为邻,北靠阳宗镇,南临抚仙湖。为Ⅰ类水质,不仅是我国第二大深水湖泊,也是云南省蓄水量最大的湖泊。1.2.2自然特征右所镇地处澂江坝子东部,为多平坝、少山区的坝区。辖区海拔在1733米至2380米之间。右所镇境内属北亚热带季风气候,东暖夏凉,四季如春,冬季少雨,夏秋多雨,雨热同季,日照充足,冬夏温差11℃,年平均气温15.5℃,年极端最高温度33.7℃,最低温度-3.9℃,年平均日照2102小时,年平均降雨量594毫米,无霜期274天。自然灾害主要有冬春连旱、局部性洪灾、低温霜冻及病虫害等。右所镇处于抚仙湖北岸,河岸线长14.6公里,主要河流有东大河等,灌溉沟渠便利丰富。1.2.3基础资料\n设计人口数量为25000人;排入水体水文资料为最高水位1849m、98%保证枯水位1847m、水量为12m3;厂区平坦且标高为1852m、入厂污水管道埋深为2.5m。污水处理厂出水水质指标达到GB18918-2002一级B标准排放,污水厂进出水水质指标如下表1所示。表1污水处理厂进出水水质设计值单位:mg/LCODcrBOD5SSNH3-NTNTPpH进水32022022030423.06~8出水60202082016~9第二章污水处理厂说明2.1污水处理厂处理规模由于澄江县龙街镇(右所)为旅游城镇,周边无及镇内无工厂企业,故水厂设计规模不考虑工业企业用水,仅考虑生活用水即可。平均日平均时生活污水流量:(1)式中:—平均日平均时生活污水流量(L/s)n—居住区生活污水定额(L/(cap·d)),取居民区综合生活用水定额220(L/(cap·d))的80%计算,即为176(L/(cap·d))。N—设计人口数,25000cap(2)居民区生活污水设计流量:(3)生活污水量总变化系数:Q=1.71×63.66=108.9L/s=9409m3/d=0.11m3/s(4)\n2.2处理工艺流程选择和方案比较2.2.1确定污水处理方案的原则(1).本设计方案严格执行国家有关环境保护的各项规定,废水处理后必须确保各项出水水质指标均达到城市废水排放要求。(2).针对本工程的具体情况和特点,采用成熟可靠的处理工艺和设备,尽量采用新技术、新材料,实用性与先进性兼顾,以实用可靠为主。(3).处理系统运行应有较大的灵活性和调节余地,以适应水质、水量变化。(4).管理、运行、维修方便,尽量考虑操作自动化,减少劳动强度。(5).在不影响处理效果的前提下,充分利用原有的构筑物和设施,节省工程费用,减少占地面积和运行费。(6).降低噪声,改善废水处理站及周围环境。(7).本处理工艺流程要求耐冲击负荷,有可靠的运行稳定性。2.2.2最佳的处理方案要体现优点:(1)保证处理效果,运行稳定;(2)基建投资省,耗能低,运行费用低;(3)占地面积小,泥量少,管理方便。2.3污水特点分析及处理工艺的选择2.3.1污水特点分析本项目污水处理的特点为:①污水以有机污染为主,BOD/COD=0.69,可生化性较好,重金属及其他难以生物降解的有毒有害污染物一般不超标;②污水中主要污染物指标BOD、COD、SS值为典型城市污水值。2.3.2处理工艺选择由于该设计对脱氮除磷有要求故选取二级强化处理。可供选取的工艺:CASS工艺、倒置AAO工艺或氧化沟工艺。2.3.2.1倒置AAO工艺与常规的A2/O工艺相比,倒置AAO工艺省去了混合液回流,适当加大了污泥回流比,其工艺流程为:\n剩余污泥来自沉砂池缺氧厌氧好氧超越管污泥回流二沉池短时初沉池进水图1倒置AAO工艺流程图根据进水水质不同,通过缩短初沉时间或者取消初沉池来满足倒置AAO工艺的需要。初沉时间的缩短,一方面使得沉砂池出水的微生物和部分或全部有机物直接进入生化反应系统,增加了反应池进水的微生物总量,保证了脱氮除磷新工艺对碳源的需要,提高了生化反应系统对氮、磷的去除效率;另一方面为微生物提供了良好的栖息场所,使系统的生物种类和数量都大幅度提高。缺氧池、厌氧池配有搅拌设备,好氧池通过曝气维持供氧。三个工艺段的作用如下:在缺氧区,微生物利用进水中有机物为碳源,使得回流污泥带来的硝态氮反硝化,形成N2或氮氧化合物逸至大气中,达到脱氮目的;在厌氧区,水中溶解氧和硝态氮结合氧均已消耗完毕处于厌氧状态,聚磷微生物利用胞内聚磷分解产生的能量吸收污水中易降解的COD,同时,释放磷酸盐;好氧区前端主要降解污水中的有机质并过量吸磷,到好氧区后段则BOD大幅度降低,BOD/TKN值较低,有利于硝化菌的生长,主要进行硝化反应。缺氧区、厌氧区并无严格的界限,主要取决于工艺构筑物采用的形式和前置反硝化的效果。生化反应池较高的污泥浓度不仅从固定的生化反应池容积中争取到好氧池硝化所需的反应容积,而且活性污泥絮体内部的缺氧微环境使得硝化和反硝化过程在曝气时段内同步进行,从而为进一步提高系统的脱氮效率创造了条件。倒置AAO工艺有以下优点:(1)缺氧区位于工艺系统首端,优先满足反硝化碳源需求,强化了处理系统的脱氮功能;(2)所有的回流污泥全部经过完整的厌氧释磷与好氧吸磷过程,具有“群体效应”,同时聚磷菌经过厌氧释磷后直接进入生化效率较高的好氧环境,其在厌氧状态下形成的吸磷动力可以得到充分利用,提高了处理系统的除磷能力;(3)通过取消初沉池或缩短初沉池的停留时间,不仅增加了系统脱氮除磷所需的碳源,而且提高了处理系统内的污泥浓度,强化了好氧区内的同步反硝化反应,进一步缓解了处理系统内的碳源矛盾,提高了处理系统的脱氮除磷效率;(4)将常规A2/O工艺的混合液回流系统与污泥回流系统合二为一组成了唯一的污泥回流系统,工艺流程简捷,运行管理方便,占地面积减少;倒置AAO工艺的缺点:(1)低温条件下系统硝化功能将大幅度降低。\n(2)C/N与C/P的值过低时脱氮除磷效果将受到影响(3)有毒有害废水会大大影响工艺的处理效果。2.3.2.2氧化沟工艺细格栅提升泵站调节池粗格栅:排放二沉池氧化沟沉砂池图2氧化沟工艺流程图氧化沟工艺的特点:氧化沟又名氧化渠或循环曝气池,是1950年由荷兰公共工程研究所研究成功的。其本特征是曝气池呈封闭的沟渠形。污水和活性污泥的混合液在其中不停地循环流动,其水力停留时间一般较长,为15~16h,泥龄长达15~30d,属于延时曝气法。氧化沟处理系统的构造形式较多,有圆形或马蹄形的,有平行多渠道形式以侧渠作为二沉池的,有将二沉池建在渠上或单独分建的等等,其供氧和水流动力都是靠提升曝气设备,这种设备分为早期使用的水平中心轴旋转叶轮和后来出现的卡鲁塞尔氧化沟所用的垂直或带叶片的曝气器,由于氧化沟水深较浅(一般3米左右),而流程较长,可以按照曝气器前作缺氧与曝气器后作富氧段的方式设计运行,提供兼氧菌与好氧菌交替作用的条件,在缺氧段脱硝,在好氧段除碳源需氧量及达到脱N的目的。氧化沟工艺的优点:(1)氧化沟内循环流量很大,进入沟内的原污水立即被大量的循环水所混合和稀释,因此具有很强的承受冲击负荷的能力,对不易降解的有机物也有较好的处理效果。(2)处理效果稳定可靠,不仅可满足BOD5、SS的排放标准,还可以达到脱N除P的效果。(3)由于氧化沟的水力停留时间和泥龄都很长,悬浮物、有机物在沟内可获得较彻底的降解。(4)活性污泥产量少且趋于稳定,一般可不设初沉池和污泥消化池,有的甚至取消二沉池和污泥回流系统,简化了处理流程,减少了处理构筑物,使其基建费用和运行费用都低于一般活性污泥法。另外还能承受水质、水量、水温能力强,出水水质好。氧化沟工艺的缺点(1)氧化沟运行管理费用高。(2)氧化沟沟体占地面积大。2.3.2.3CASS工艺细格栅提升泵站粗格栅污水\n出水CASS反应池沉砂池图3CASS工艺流程图CASS(CyclicActivatedSludgeSystem)是在SBR的基础上发展起来的,即在SBR池内进水端增加了一个生物选择器,实现了连续进水(沉淀期、排水期仍连续进水),间歇排水。设置生物选择器的主要目的是使系统选择出絮凝性细菌,其容积约占整个池子的10%。生物选择器的工艺过程遵循活性污泥的基质积累--再生理论,使活性污泥在选择器中经历一个高负荷的吸附阶段(基质积累),随后在主反应区经历一个较低负荷的基质降解阶段,以完成整个基质降解的全过程和污泥再生。CASS池分预反应区和主反应区。在预反应区内,微生物能通过酶的快速转移机理迅速吸附污水中大部分可溶性有机物,经历一个高负荷的基质快速积累过程,这对进水水质、水量、PH和有毒有害物质起到较好的缓冲作用,同时对丝状菌的生长起到抑制作用,可有效防止污泥膨胀;随后在主反应区经历一个较低负荷的基质降解过程。CASS工艺集反应、沉淀、排水功能于一体,污染物的降解在时间上是一个推流过程,而微生物则处于好氧、缺氧、厌氧周期性变化之中,从而达到对污染物去除作用,同时还具有较好的脱氮、除磷功能。CASS生物处理法是周期循环活性污泥法的简称,最早产生于美国,90年代初引入中国,目前,由于该工艺的高效和经济性,应用势头迅猛,受到环保部门及拥护的广泛关注和一致好评。经过模拟试验研究,已成功应用于生活污水、食品废水、制药废水的治理,取得了良好的处理效果,为CASS法在我国的推广应用奠定了良好的基础.CASS操作周期一般可分为四个步骤:曝气阶段由曝气装置向反应池内充氧,此时有机污染物被微生物氧化分解,同时污水中的NH3-N通过微生物的硝化作用转化为NO3--N。沉淀阶段此时停止曝气,微生物利用水中剩余的DO进行氧化分解。反应池逐渐由好氧状态向缺氧状态转化,开始进行反硝化反应。活性污泥逐渐沉到池底,上层水变清。滗水阶段沉淀结束后,置于反应池末端的滗水器开始工作,自上而下逐渐排出上清液。此时反应池逐渐过渡到厌氧状态继续反硝化。闲置阶段:闲置阶段即是滗水器上升到原始位置阶段。与传统活性污泥法相比,CASS法的优点是:(1)建设费用低:省去了初次沉淀池、二次沉淀池及污泥回流设备,建设费用可节省10-25%,(2)工艺流程短,占地面积少,污水厂主要构筑物为集水池、沉砂池、CASS曝气池、污泥池,而没有初次沉淀池、二次沉淀池,布局紧凑,占地面积可减少20-35%。(3)运转费用省:由于曝气是周期性的,池内溶解氧的浓度也是变化的,沉淀阶段和排水阶段溶解氧降低,重新开始曝气时,氧的浓度梯度大,传递效率高,节能效果显著,运转费用可节省10-25%。(4)\n有机物去除率高,出水水质好.(5)管理简单,运行可靠:污水处理厂设备种类和数量较少,控制系统比较简单,工艺本身决定了不发生污泥膨胀。所以,系统管理简单,运行可靠。(6)污泥产量低,污泥性质稳定。(7)具有脱氮除磷功能,无异味。2.3.3方案比较与定夺在这三种方案中每个方案都能达到处理水质的要求,BOD5,SS去除都能达到出水水质,在技术上都是可行的。但氧化沟沟体占地面积大,运行管理费用高;倒置AAO工艺硝化效果易受温度影响,而CASS工艺设备简单,建设、运转费用低,占地面积少,脱氮除磷效果好。因此根据各种方案的优缺点及处理水质,通过技术经济比较,选定CASS工艺。2.4污水处理厂工艺流程图根据以上有关生物处理选取的最终处理方案,和常规的污水处理厂预处理、再生回用处理和污泥处理方法,最终确定该工业聚集区污水处理厂处理工艺流程如图:曝气沉砂池提升泵房细格栅粗格栅巴氏计量槽接触消毒池CASS反应器集配水井脱水间浓缩池污泥泵房集泥井出水泥饼外运图4污水处理工艺流程图2.4水厂布置原则2.4.1污水处理厂的平面布置污水处理厂的平面布置包括处理构筑物、综合办公楼及其他辅助建筑物以及各种管道渠道、道路、绿化带的布置。在进行污水处理处理厂厂区平面规划、布置时,应考虑的一般原则阐述如下。本设计污水处理厂的具体平面布置见城市污水厂总平面图。(1)总平面布置原则该污水处理厂为新建工程,总平面布置包括:污水与污泥处理工艺构筑物及设施的总平面布置,各种管线、管道及渠道的平面布置,各种辅助建筑物与设施的平面布置。总平面布置时应遵从以下几条原则:①处理构筑物与设施的布置应顺应流程、集中紧凑,以便于节约用地和运行管理;\n②工艺构筑物(或设施)与不同功能的辅助建筑物应按功能的差异,分别相对独立布置,并协调好与环境条件的关系;③构(建)之间的间距应满足交通、管道(渠)敷设、施工和运行管理等方面的要求;④管道(线)与渠道的平面布置,应与其高程布置相协调,应顺应污水处理厂各种介质输送的要求,应尽量避免多次提升和迂回曲折,便于节能降耗和运行维护;⑤协调好辅建筑物、道路、绿化与处理构(建)筑物的关系,做到方便生产运行,保证安全畅通,美化厂区环境。(2)各处理单元构筑物的平面布置处理构筑物是污水处理厂的主体构筑物,在做平面布置时,应根据各构筑物的功能要求和水力要求,结合地形和地质条件,确定它们在厂区内平面的位置,对此,应考虑:①贯通、连接各处理构筑物之间的管、渠便捷、直通,避免迂回曲折;②土方量作到基本平衡,并避免劣质土壤地段。③在处理构筑物之间,应保持一定的间距,以保证敷设连接管、渠的要求,一般的间距可取值5~10m,某些有特殊要求的构筑物,,其间距应按有关规定确定;(3)管道及渠道的平面布置在管道及渠的平面布置时应考虑:①在各处理构筑物之间,设有贯通、连接的管、渠。此外,还应设有能使各处理构筑物独立运行的管、渠,当某一处理构筑物因故停止工作时,使其后接处理构筑物,仍能够保持正常的运行。②应设超越全部处理构筑物,直接排放水体的超越管。③污水处理厂内各种管渠应全面安排,避免相互干扰,管道复杂时可设置管廊,在污水处理厂厂区内,应有完善的雨水管道系统,必要时应设置防洪沟渠。(4)附属建筑物污水处理厂内的辅助建筑物有:泵房、鼓风机房、办公室及水质分析化验室、集中控制室、变电所、机修等,它们是污水处理厂不可缺少的组成部分。有可能时,可设立试验车间,以不断研究与改进污水处理技术。辅助建筑物的位置应根据方便、安全等原则确定。如鼓风机房应设于曝气池附近,以节省管道与动力;变电所宜设于耗电量大的构筑物附近等。化验室应远离机器间和污泥干化场,以保证良好的工作条件。办公室等均应与处理构筑物保持适当距离,并应位于处理构筑物的夏季主风向的上风向处。操作工人的值班室应尽量布置在使工人能够便于观察个处理构筑物运行情况的位置。在污水处理厂内应广为植树绿化美化厂区,改善卫生条件,改变人们对污水处理厂“不卫生”的传统看法。按规定,污水处理厂厂区的绿化面积不得少于30%。(5)在污水处理厂内,应合理的修筑道路,方便运输;应设置通向各处理构筑物和辅助建筑物的必要通道,通道的设计应符合如下要求:①主要车行道的宽度:单车道为:3.5m,双车道为6~7m.并应有回车道。\n②车道的转弯半径不宜小于6m.③人行道的宽度为:1.5~2m。④通向高架构筑物的扶梯倾角不宜大于45度。天桥宽度不宜小于1m.(5)总平面布置结果该污水处理厂的总平面布置结果见水处理构筑物设计图纸中。2.4.2污水厂的高程布置污水处理工程的污水处理流程高程布置的主要任务是确定各处理构筑物的泵房的标高,确定各处理构筑物之间联结灌渠的尺寸及其标高;通过计算确定各部位的水面标高,从而使污水能够在各处理构筑物之间顺畅的流动,保证污水处理工程的正常运行。为了降低运行费用和便于维护管理,污水在处理构筑物之间的流动,以按重力流考虑为宜,并设计选择一条距离最长,水头损失最大的流程进行水力计算。计算水头损失时,以污水厂设计流量作为构筑物和管渠的设计流量。水力计算参考以接纳水体的最高水位作为起点,逆污水处理流程向上倒推计算,以使处理后污水在洪水季节能自流排出,而水泵需要的扬程也较小,运行费用也较低。同时也考虑构筑物的挖土深度不宜过大,以免土建投资过大而增加施工上的困难。(1)高程布置原则①充分利用地形地势及城市排水系统,是污水经一次提升便能通过污水处理构筑物,排出厂外;②协调好高程布置与平面布置的关系,做到既减少占地,又利于污水、污泥输送,并有利于减少工程投资和运行成本;③做好污水高程布置和污泥高程布置的配合,尽量同时减少两者的提升次数和高度;④协调好污水处理厂总体高程布置与单体竖向设计,既便于正常排放,又有利于检修排空。(2)污水高程计算的水头损失包括:①污水流经各处理构筑物的水头损失各种处理构筑物(设备)的水头损失和构筑物中集配水渠的水头损失在构筑物的设计计算中已经计算过,此处从略。②连接管渠的水头损失计算在污水的输送、处理过程中,常常会遇到管渠或渠道,根据污水的流量和输送时要求的坡度、流速和管道造价确定管道的直径、渠道的断面面积,同时计算出污水流经管渠的水头损失,即是管渠水力计算的目的。为简化计算,认为水流为均匀流。管渠的水头损失主要有沿程水头损失和局部水头损失。\n计算书第一章污水处理构筑物的计算1.1粗格栅的设计计算进水中格栅是污水处理厂第一道预处理设施,可去除大尺寸的漂浮物或悬浮物,以保护进水泵的正常运转,并尽量去掉那些不利于后续处理过程的杂物。拟用回转式固液分离机。回转式固液分离机运转效果好,该设备由动力装置、机架、清洗机构及电控箱组成,动力装置采用悬挂式涡轮减速机,结构紧凑,调整维修方便,适用于生活污水预处理。格栅设2个,可以在水量小的时候,开启一个;水量大的时候,2个都开启。1.1.1设计参数最大设计流量Qmax=流量总变化系数K总=1.71栅前水深h=0.4m,栅前渠道流速ub=0.6m/s,过栅流速v=0.8m/s格栅间隙b=0.025m,格栅倾角α=60°栅条断面为矩形,选用平面A型格栅,栅条宽度s=0.01m进水渠宽B1=0.65m,其渐宽部分展开角度为20゜4.1.2设计计算1.栅条的间隙数由公式n=(5)式中,Qmax---最大设计流量m3/s---格栅倾角(℃)h---栅前水深mv---过栅流速m/s带入数据得n==13个\n2.栅槽宽度B=S(n-1)+bn(6)式中,B---栅槽宽度mS---栅条宽度mb---栅条间隙mn---栅条间隙数个B=S(n-1)+bn=0.01×(13-1)+0.02513=0.45m3.进水渠道渐宽部分的长度设进水渠宽B1=0.25m,其渐宽部分展开角度为20゜进水渠内流速为:v进===1.1m/s(7)l1===0.27m(8)4.栅槽与出水渠道连接处的渐窄部分长度l2l2==0.27/2=0.14m(9)5.通过格栅的水头损失h1由公式h1=h0k(10)式中,h0---计算水头损失,h0=---阻力系数,其值与栅条断面形状有关,当为矩形时=0.713k---系数,一般采用3故h0=0.713=0.031mh1=0.0313=0.093m设计时取0.10m6.栅槽总高度H=h+h1+h2(11)式中h2---栅前渠道超高,一般采用0.3mH=0.40+0.10+0.30=0.8m\n7.栅槽总长度L=l1+l2+1.0+0.5+(12)式中,l1---进水渠道渐宽部分的长度mB1---进水渠宽---进水渠道渐宽部分的展开角度,一般可取20ºl2---栅槽与出水渠道连接处渐窄部分长度mH1---栅前渠道深m,H1=h+h2故L=0.27+0.14+1.0+0.5+=2.32m8.每日栅渣量W=(13)式中:W1---栅渣量(m3/103m3污水),格栅间隙为25mm时W1=0.05-0.10取0.05Kz---生活污水流量变化系数1.71代入数值W==0.28m3/dW>0.2m3/d,所以宜采用机械清渣及皮带输送机或无输送机输送栅渣,采用机械栅渣打包机将栅渣打包,汽车运走。1.2提升泵站以及集水井的设计计算选用集水井与机器间合建的圆形泵站。流量为108.9L/s,选用2台水泵(1用2备),则:Q单=108.9L/s\n4.2.1集水池容积计算集水池的容积,应根据设计流量、水泵能力和水泵工作情况等因素确定。一般污水泵站集水池的容积,不应小于最大一台水泵5min的出水量;注:如水泵机组为自动控制时,每小时开动水泵不得超过6次。1.集水池容积采用相当于一台水泵6min的流量,则:W==39.2,取40(14)有效水深使用2.0m,则集水池面积为:F=40/2=20(15)2.集水井的最低水位(16)式中,H1——集水井最高水位,mH2——集水井最低水位,mh3——有效水深,m.一般采用1.5~2.5m。设计中取h3=2.0m=1847.43.集水井底部标高(17)式中H3——集水井底部标高,m;H3——集水井最低水位标高,mh4——吸水喇叭口与集水井最低水位的距离,m一般采用0.4~1.2m;h5——吸水喇叭口与集水井底部的距离,m,h5=0.4~0.8D,D为吸水喇叭口下部直径,m;h喇叭——喇叭口高度,m。设计中取h4=0.6m,h5=0.6m,h喇叭=0.7m。\n图6集水间计算草图4.2.2水泵总扬程估算1.集水池最低水位与所需提升最高水位(即细格栅栅前水位)之间的高差为:(18)2.水头损失估算取泵站内的管线水头损失为2m,考虑自由水头为1m,泵站外水头损失分为沿程损失与局部损失两部分,局部损失按沿程的30%计算.每台泵用一根出水管,其流量为108.9L/s,选用管径为600mm的铸铁管,查表得v=1.45m/s,1000i=4.15;管总长为30m.则总损失为:(30%+1)×30×4.15/1000=0.16m3.水头总扬程为:H=8.15.1+2+1+0.16=11.31m,取12m4.选泵根据上述计算,选取型号为QW系列污水泵(300QW-950-24-110)2台,一用一备。该泵单台提升流量950m3/h,扬程24m,功率110kW。5.泵房占地面积为π52=78.5m2,即为圆形泵房D=10m,高14.45m,泵房为半地下式,地下埋深9.45m,水泵为自灌式。4.3细格栅的设计计算污水由进水泵房提升至细格栅沉砂池,细格栅用于进一步去除污水中较小的颗粒悬浮、漂浮物。细格栅也设置2个,流量小时开启1个,流量大时2个同时开启。\n4.3.1设计参数最大设计流量Qmax=流量总变化系数K总=1.71栅前水深h=0.8m,过栅流速v=1.0m/s格栅间隙b=0.006m,格栅倾角α=60°栅条断面为矩形,选用平面A型格栅,栅条宽度s=0.01m栅渣量(m3/103m3污水)取W1=0.07栅前渠道超高,采用h2=0.3m4.3.2设计计算其计算参数代表意义及计算公式与粗格栅相同,则:1.栅条的间隙数n===22个(19)2.栅槽宽度B=S(n-1)+bn=0.01(22-1)+0.00622=0.35m(20)3.进水渠道渐宽部分的长度进水渠宽B1=0.25m,其渐宽部分展开角度为20゜进水渠内流速为v进===0.55m/s(21)l1==0.14m(22)4.栅槽与出水渠道连接处的渐窄部分长度l2l2==(23)5.通过格栅的水头损失h1=4.78故h0=4.78=0.21m(24)h1=0.213=0.63m,一般细格栅的水头损失为0.2~0.3,因此选用h1=0.2m.6.栅槽总高度\nH=h+h1+h2=0.80+0.63+0.30=1.73m(25)7.栅槽总长度L=l1+l2+1.0+0.5+=0.14+0.07+1.0+0.5+=2.35m(26)8.每日栅渣量W===0.39m3/d(27)W〉0.2m3/d,所以宜采用机械清。1.4沉砂池的选型与设计计算沉砂池的作用是从污水中去除砂子、煤渣等比重较大的颗粒,一般设于泵站、倒虹管前,以便减轻无机颗粒对水泵、管道的磨损,也可设于初次沉淀池之前,以减轻沉淀池的负荷及改善污泥处理构筑物的处理条件。1.4.1沉砂池的选型沉砂池有平流式、竖流式、曝气式和旋流式四种形式。由于旋流式沉砂池有占地小,能耗低,土建费用低的优点;竖流式沉砂池污水由中心管进入池后自下而上流动,无机物颗粒借重力沉于池底,处理效果一般较差;区旗沉砂池则是在池的一侧通入空气,使污水沿池旋转前进,从而产生与主流方向垂直的横向恒速环流。砂粒之间产生摩擦作用,可使沙粒上悬浮性有机物得以有效分离,且不使细小悬浮物沉淀,便于沉砂和有机物的分别处理和处置。本设计采用曝气沉砂池。\n1.4.2设计参数的确定曝气沉砂池的设计,应符合下列要求:(1)水平流速宜为0.05~0.12m/s;(2)最高时流量的停留时间应大于2min;(3)宽深比宜为1~2;(4)处理每立方米污水的曝气量宜为0.1~0.2m3空气;(5)进水方向应与池中旋流方向一致,出水方向应与进水方向垂直,并宜设置挡板。根据以上要求选得参数如下:旋流速度v=0.25m/s,停留时间t=2.5min=150s,有效水深H=1.5米。水平流速为v=0.05m/s,处理每立方米污水的曝气量为D=0.2m3空气4.4.3设计计算1.有效容积V=60Qmaxt(28)式中V---总有效容积,m3Qmax---最大设计流量,m3/st---最大设计流量时的停留时间,min故V=60×0.11×2=13.2m32.断面面积A=Qmax/v(29)式中A---池断面积,m2v---最大设计流量时的水平前进速度,m/s故A=0.11/0.05=2.2m23.池子总宽度B=A/H(30)式中B---池总宽度,mH---有效水深,m故B=2.2/1.5=1.5m宽深比B/H=1.5/1.5=1.50,符合要求。4.池长L=V/A=13.2/2.2=6m(31)长宽比L/B=6/1.5=4,符合长宽比的要求。5.所需曝气量q=3600DQmax(32)式中q---所需曝气量m3/hD---每m3污水所需曝气量,m3/m3\n故q=3600×0.2×0.11=79.2m3/h6.沉砂室所需容积(33)式中T---清除沉沙的时间间隔,取T=2dX---城市污水沉沙量,3m3/105m3故V=0.11×2×3×86400/(1.71×105)=0.34m37.每个沉砂斗容积设每一分格有2格沉砂斗,则(34)8.沉砂斗各部分尺寸:设贮砂斗底宽b1=0.5m;斗壁与水平面的倾角60°,贮砂斗高h’3=0.8m则沉砂斗上口宽度为:每个沉砂槽容积为:>0.17m3(35)9.池总高度设超高h1=0.3m(36)1.5进水集配水井的设计计算1.配水井的中心管径(37)式中D2——配水井内中心管直径,m;v2——配水井内中心管上升流速,m/s,一般采用v2≥0.6m/s。设计中取配水井中心管内污水流速v2=1.0m/s\n,设计中取500mm;2.配水井直径(38)式中v3——配水井内污水流速(m/s),一般取v=0.2~0.4m/s;D3——配水井直径,m。设计中取v3=0.2m/s,取1.0m.3.集水井直径取2.00m。1.6CASS池的设计计算4.6.1设计依据《室外排水设计规范》GB50014-2006[6.6-Ⅴ]《城市污水处理厂设计计算》《水处理构筑物设计计算》4.6.2CASS池设计参数选定1.设计流量按平均时Q=9409m3/d,=220mg/L2.BOD污泥负荷为0.1~0.2[kgBOD/(kgMLSS.d)],取=0.12[kgBOD/(kgMLSS.d)]3.充水比,仅需除磷时宜为0.25~0.5,需脱氮时宜为0.15~0.3,本设计取λ=0.34.反应池宜采用矩形池,水深宜为4.0~6.0m,取H=6.0m5.反应池长度与宽度之比:间隙进水时宜为1:1~2:1,连续进水时宜为2.5:1~4:16.混合液污泥浓度取X=3000mg/L,7.活性污泥自身氧化系数Kd(20)=0.068.活性污泥产率系数Y=0.6,出水VSS/SS=f=0.809.20℃时反硝化速率常数qdn,20=0.12kgNO3--N/kgMLVSS\n4.6.3设计计算1.曝气时间ta则曝气时间ta为:(39)2.沉淀时间ts当污泥浓度小于或等于3000mg/L时污泥界面沉降速度为:设计水温在20oC时所以:(m/s)设计曝气池水深为H=4.0m,缓冲层高度沉淀时间ts取1.5小时(40)3.设计周期t沉淀时间ts=1.5h,设排水时间td=1h运行周期T=ta+ts+td=5+1.5+1=7.5h(41)每天运行次数n=24/7.5=3.2(次)4.曝气池容积V曝气池个数n1=2,每座曝气池容积:(42)5.复核出水溶解性BOD5根据设计出水水质,出水溶解性BOD5应小于10mg/L,本设计出水溶解性BOD5:(43)计算结果满足设计要求。6.计算剩余污泥量20oC时活性污泥的自身氧化系数Ka(20)Ka(20)=Kd(20)其中:Kd------活性污泥自身氧化系数典型值Kd(20)=0.06\n剩余生物污泥量:(44)剩余非生物污泥量:(45)剩余污泥总量:7.滗水高度曝气池有效水深H=4m,滗水高度:(46)符合结果与设定值相符合8.确定单个池子表面积A0、尺寸、总高、最低水位(47),在(2.5~4)范围内。设超高则,最低水位HL=6=4.2m9.预反应区长度L1=0.2L=0.2×50=10(m)因为选择区和兼氧区的体积比是1:5,所以选择区的长度Lˊ=10×1/6=1.7m;兼氧区长度是8.3m,选择区也相当于厌氧区,这样CASS池就拥有了脱氮除磷的功能。10.污泥回流量\n污泥回流比取20%,回流量:(48)1.6.4曝气设备的设计计算对曝气设备的要求:供养能力强,搅拌均匀,构造简单,能耗少,价格低廉,性能稳定,故障少,不产生噪声和其他公害。本设计采用鼓风曝气系统。鼓风曝气就是由鼓风机向曝气池中充入一定的空气(或氧气),气量要满足生化反应所需的氧量和能保持混合液悬浮固体均匀混合。气压要足以克服管道系统和扩散的摩阻损耗以及扩散器上部的静水压。扩散器是鼓风曝气系统的关键部件。扩散器又可分为大、中、小气泡扩散器。1.需氧量计算有机物氧化需氧系数a'=0.5,污泥需氧系数b'=0.12(1)活性污泥代谢需氧量()(49)(2)反硝化所需氧量()(50)d—反硝化需氧率d=4.6kgO2/kgNH4-NTNH4-Ni—进水氨氮浓度,TNH4-Ni=0.030kg/m3TNH4-Ne—出水氨氮浓度,TNH4-Ne=0.008kg/m3(3)硝化产生的氧量R'(kgO2/d)(51)d'—硝化产氧率,d'=2.6kgO2/kgNO3-NTNO3-N=0.02kg/m3\n(4)总需氧量为R=4469.3+952.2—489.3=4932.2()(5)标准状况下的所需空气量R0(m3/s)标准需氧量计算公式:(52)(53)(54)式中CS(20)——20℃时氧在清水中饱和溶解氧,取CS(20)=9.17mg/l;α——氧总转移系数,取α=0.85;β——氧在污水中饱和溶解度修正系数,取β=0.95;ρ——因海拔高度不同而引起的压力系数;p——所在地区大气压力,Pa;T——设计污水温度,本设计冬季T=15℃,夏季T=25℃;Csb(T)--设计水温条件下曝气池内平均溶解氧饱和度,mg/L;Cs(T)――设计条件下氧在清水中饱和溶解度;Pb――空气扩散装置处的绝对压力,Pa;H――空气扩散装置淹没深度,m;Ot――气泡离开水面时含氧量,%;EA――空气扩散装置氧转移效率,%,可由设备样本查得;C――曝气池内平均溶解氧浓度,取C=(2mg/L)。微孔曝气头安装在距池底0.3m处,淹没深度5.7m,其绝对压力为:微孔曝气头氧转移效率EA为20%,气泡离开水面时含氧量:水温25℃,清水氧饱和度Cs(25)为8.4mg/L,曝气池内平均溶解氧饱和度:\n()LmgOpCCtbssb/10..425.1710026.21057.14.84210026.255525=÷÷øöççèæ+´´´=÷øöçèæ+´=标准需氧量:空气用量:=20778.99m3/h=1.3m3/s每组CASS池的空气用量为20778.99/2=10389.5m3/h2.曝气孔计算(选取一个CASS池)拟采用YMB-2型膜片式微孔曝气装置,氧的利用率为20%气压为1个大气压,反应池有效水深6m,微孔曝气器的安装深度5.7m,表2微孔曝气装置主要技术参数表曝气头直径Ф200氧利用率/%20~30曝气量/[m3/(只·h)]1~3动力效率/[kgO2/(kW·h)]3~6服务面积/(m2/只)0.3~0.5孔隙率/%3~6平均孔径/μm150阻力/(mmH2O)136~280单个CASS池主反应区的面积是:50×17=850(m2)兼氧区的面积是:10×17=170(m2)曝气孔的个数:采用膜片式微孔曝气器,每个服务面积Af=1.0m2850/1.0=850(个)因为曝气池内平均溶解氧是2mg/L,而兼氧区要保持在0.3~0.7mg/L左右,所以曝气孔密度应是曝气池曝气孔密度的1/4。则\n总计是850+43=893(个)综上,所有CASS池所需曝气孔的总数是:8932=1786个CASS反应池内设有电动蝶阀和空气流量计,可以根据设定运行周期定时开关阀们,并根据CASS反应池内设置的溶氧仪的测定值自动调节曝气量4.鼓风机房设计鼓风机房是本生化处理系统的心脏,其正常运转对污水的处理效果起重要作用。本设计中有2个反应池.(1)空压机的选定空气扩散装置安装在距曝气池池底0.3m处,曝气池的有效水深为6m,空气管路内的水头损失按2.0m计,则空压机所需压力为:P=(6-0.3+2.0)×9.8=75.46(kPa)空压机供气量为:Gsmax=20778.99m3/h=346.32m3/min选用RG-500罗茨鼓风机,共计2台,1用1备进口工况:,压力为1个绝对大气压,出口升压:P=9.8kPa,所配电机功率为P=110Kw,电压V=380V优点:空气动力稳定性能稳定,高效节能,噪音低,振动小,便于安装维修,每台鼓风机的进出风管上均设消声器和柔性接头,风机每台出风管上设有止回阀和压力开关,鼓风机房的出风管路上设有空气压力计和温度计用以控制供气量和了解供气温度。(2)为了减小鼓风机噪声,每台风机设有隔音罩,将出风管设置在地下管廊中,在进风,出风管路上设有消声器,控制鼓风机房噪声在85Db以下。为了便于安装和检修,鼓风机房设有电动单梁起重机,起吊重量为5t1.7消毒设施计算本设计采用二氧化氯作为消毒剂,其特点是:效果可靠,投配设备简单,投量准确,价格便宜,适用于大、中型规模的污水处理厂。1.7.1消毒剂的投加1.投药量G按有效氯计算,每立方米水中投加7g的氯。(57)2.设备选型拟采用化学法制备二氧化氯,即采用氯酸钠和盐酸反应生成二氧化氯和氯气的混合气体。\n主反应副反应选用两台二氧化氯发生器,每台产气量12000g/h,一用一备,日常运行时,交替使用。加氯设备选用2台REGAL-2100型负压加氯机(1用1备),单台加氯量为10kg/h3.耗药量及药液贮槽根据设备要求,二氧化氯发生器的药液配制浓度:NaClO3为30%,HCl为30%。市售的为袋装50kg的纯固体粉末,盐酸为稀盐酸,浓度为31%。理论计算,产生1g二氧化氯需消耗0.65g的NaClO3和1.3g的HCl。但实际运行中氯酸钠和盐酸不可能完全转化,经验数据为氯酸钠在70%以上,盐酸转化率为80%左右。氯酸钠消耗量盐酸消耗量配制成30%的溶液,则药液的体积为:选用三个容积为500L的药液贮槽,每日配药2次。4.储药量药剂储量按15d计。按市售50kg袋装氯酸钠计约需要160袋。按市售浓度为31%的稀盐酸计约需45290kg,即40m3(浓度31%的稀盐酸密度为1.15t/m3)4.7.2消毒接触池本设计采用两组(一组备用)3廊道平流式消毒接触池,单池设计计算如下1.消毒接触池容积\n(58)式中V——接触池单池容积,m3;Q——单池污水设计流量,m3/s;t——消毒接触时间,h,一般采用30min。n——池子个数。2.接触消毒池表面积(59)式中F——消毒接触池单池表面积,m2;h2——消毒接触池有效水深,m。设计中取h2=1.5m3.接触消毒池池长(60)式中L——消毒接触池廊道长,m;B——消毒接触池廊道单宽,m。设计中取B=2m,则=98/2=65.3m消毒接触池采用3廊道,则取22m校核长宽比:4.池高(61)式中h1——超高,m,一般采用0.3m;\nh2——有效水深,m。1.8计量设备为了提高污水厂的工作效率和运转管理水平,积累技术资料,以总结运转经验,为给处理厂的设计提供可靠的数据,必须设置计量设备。污水厂常用的计量设备有巴氏计量槽、薄壁堰、电磁流量计、超声波流量计、涡轮流量计等。各种计量设备的比较见表3。表3计量设备比较名称优点缺点适用范围巴氏计量槽水头损失小,不易发生沉淀,操作简单施工技术要求高,不能自动记录数据大、中、小型污水厂薄壁堰稳定可靠,操作简单水头损失较大,堰前易沉积污泥,不能自动记录数据小型污水厂电磁流量计水头损失小,不易堵塞,精度高,能自动记录数据价格较贵,维修困难大、中型污水厂超声波流量计水头损失小,不易堵塞,精度高,能自动记录数据价格较贵,维修困难大、中型污水厂涡轮流量计精度高,能自动记录数据维修困难中、小型污水厂污水测量装置的选择原则是精度高、操作简单、水头损失小,不易沉积杂物,其中以把巴氏计量槽应用最为广泛。其优点是水头损失小,不易发生沉淀。本设计的计量设备选用巴氏计量槽,选用的测量范围为选择测量范围为0.08~0.9m3/s的巴氏计量槽。1.8.1设计依据(1)计量槽应设在渠道的直线段上,直线段的长度不应小于渠道宽度8-10倍;在计量槽的上游,直线段不小于渠宽的2-3倍;下游不小于4-5倍。当下游有跌水而无回水影响时可适当缩短;计量槽中心线应与渠道中心线重合,上下游渠道的坡度应保持均匀,但坡度可以不同;(2)计量槽喉宽一般采用上游渠道宽度的1/3—1/2;(3)当喉宽W为0.25m时,H2/H1≤0.64为自由流,大于此数为潜没流;当喉宽W=0.3—2.5m时,H2/H1≤0.7为自由流,大于此数为潜没流;\n(4)当计量槽为自由流时,只需记上游水位,而当其为潜没流时,则需同时记下游水位。设计计量槽时,应尽可能做到自由流,但无论在自由流还是在潜没流的情况下,均宜在上下游设置观察井;(5)设计计量槽时,除计算其通过最大流量时的条件外尚需计算通过最小流量时的条件。1.8.2设计计算1.巴式计量槽各部分的尺寸:式中A1——渐缩部分长度(m);b——喉部宽度(m);A2——喉部长度(m);A3——渐扩部分长度(m);B1——上游渠道宽度(m);B2——下游渠道宽度(m)。设计中b=0.75mA1=0.5×0.75+1.2=1.58mA2=0.6mA3=0.9mB1=1.2×0.75+0.48=1.38mB2=0.75+0.3=1.05m2.计量槽总长度在计量槽上游,直线段不小于渠宽的2~3倍,取3倍;下游不小于4~5倍;取5倍。计量槽上游直线段长L1为:L1=3B1(65)式中L1——上游直线段长,m;B1——上游渠道宽度,m。L1=3B1=3×1.38=4.14m计量槽下游直线段长L2为:L2=5B2(66)式中L2——下游直线段长,m;B2——下游渠道宽度,m。L2=5B2=5×1.05=5.25m\n计量槽总长L:L=L1+A1+A2+A3+L2L=4.14+1.580+0.6+0.9+5.25=12.47m3.计量槽的水位当b=0.75m时:Q=1.777H11.558(8-13)式中H1——上游水深,m。(67)当b=0.3~2.5m时,H2/H1≤0.7时为自由流;H2≤0.7×0.62=0.44m;故计量堰水头损失:4.渠道水力计算(1)上游渠道:过水断面面积A:A=B1×H1=1.38×0.62=0.86m2湿周f:f=B1+2H1=1.38+2×0.62=2.62m水力半径R:流速v:水力坡度i:式中n—粗糙度,一般采用0.013。(2)下游渠道:过水断面面积A:A=B2×H2=1.05×0.43=0.45m2湿周f:f=B2+2H2=1.05+2×0.43=1.91m\n水力半径R:流速v:水力坡度i:5.计量堰水头损失计量堰上游水头损失为:计量堰下游水头损失为:计量堰总水头损失为:取0.2m图8巴氏计量槽计算示意图6.水厂出水管采用重力钢管,流量为Q=0.81m3/s,管径为DN900,流速为v=1.30m/s,坡度为i=2.0\n‰。第二章污泥处理构筑物的设计计算2.1剩余污泥泵房1.污泥量,以含水率99%计以体积计:V=100×1430.2/(100-99)/1000/24=5.96m3/h2.污泥泵CASS反应池产生的剩余污泥由地下管道自流入集泥井,剩余污泥泵(半地下式)将其提升至污泥浓缩池中。处理厂设一座剩余污泥泵房,污水处理系统每日排出污泥干重为1430.2kg/d,即为按含水率99%计的污泥量5.96m3/h。污泥泵选型选两台(一用一备)。选用1PN污泥泵(3.剩余污泥泵房占地面积L×B=6m×4m,集泥井尺寸2.2污泥浓缩池采用两座辐流式圆形重力连续式污泥浓缩池,一用一备,用带栅条的刮泥机刮泥,采用静压排泥,剩余污泥泵房将污泥送至浓缩池。2.2.1设计参数进泥浓度:q=10g/L污泥含水率P1=99.0%,每座池子污泥总流量:Qω=1430.2kg/d=143.02m3/d=5.96m3/h设计浓缩后含水率P2=96.0%污泥固体负荷:qs=50kgSS/(m2.d)污泥浓缩时间:T=12h贮泥时间:t=4h2.2.2设计计算(1)浓缩池池体计算:每座浓缩池所需表面积\nm2(68)浓缩池直径(69)水力负荷有效水深h1=uT=0.=2.5m浓缩池有效容积V1=Ah1=28.62.5=71.5m3(2)排泥量与存泥容积:浓缩后排出含水率P2=96.0%的污泥,则Qw′=按4h贮泥时间计泥量,则贮泥区所需容积V2=4Qw′=41.5=6.0m3泥斗容积(70)=m3式中:h4——泥斗的垂直高度,取1.5mr1——泥斗的上口半径,取1mr2——泥斗的下口半径,取0.7m设池底坡度为0.1,池底坡降为:h5=故池底可贮泥容积:(71)=因此,总贮泥容积为\n(满足要求)(3)浓缩池总高度:浓缩池的超高h2取0.30m,缓冲层高度h3取0.30m,则浓缩池的总高度H为=2.5+0.30+0.30+1.5+0.205=4.81m图9浓缩池计算草图2.3贮泥池及污泥泵2.3.1设计参数进泥量:经浓缩排出含水率P2=96%的污泥2Qw′=21.5×24=72m3/d,设贮泥池1座,贮泥时间T=0.5d=12h2.3.2设计计算池容为:V=2Q′wT=720.5=36m3贮泥池尺寸(将贮泥池设计为圆柱形)设有效水深为h=3.5m,取超高0.5m,则贮泥池总高为4m贮泥池直径(72)污泥提升泵泥量Q=72m3/d=3m3/h选用1PN污泥泵两台,一用一备,单台流量Q5~16m3/h,扬程H14~12mH2O,功率N3kW\n2.4污泥脱水间经浓缩池处理的污泥,出水含水率约96%,体积仍然庞大。因此,为了综合利用和最终处置,需要对污泥进行干化或脱水处理,以降低含水率,缩减污泥体积。本设计采用带式过滤机脱水,这种脱水方法的特点是:滤带可以回旋,脱水效率高,噪音小,能源消耗省,附属设备少,操作方便,但必须正确选用有机高分子混凝剂,,投加的有机高分子混凝剂为污泥干重的0.2-0.5%时,其生产能力一般为120-350公斤干污泥/m3时,脱水后的泥饼含水率为70-80%。2.4.1设计参数进泥量为:Qw′=35.76m3/d污泥含水量为:96%出泥量为:出泥的含水量为:70%M=4.77×(1-70%)×1000=1431kg/d污泥脱水后形成泥饼后外运,分离液返回配水井再进行处理2.4.2设计计算本设计中采用DY-3000型带式压滤机,其主要技术参数是:干污泥产量1100kg/h,泥饼含水率70%,采用有机高分子聚丙烯酰胺混凝剂。本设计中共采用2台带式压滤机,其中1用1备,工作周期定位12小时,所以每台处理的泥量为:m=1100×12=13200kg/d,可以满足要求。脱水间设计尺寸为:L×B=15×15m