- 32.56 KB

- 2023-01-03 08:30:31 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

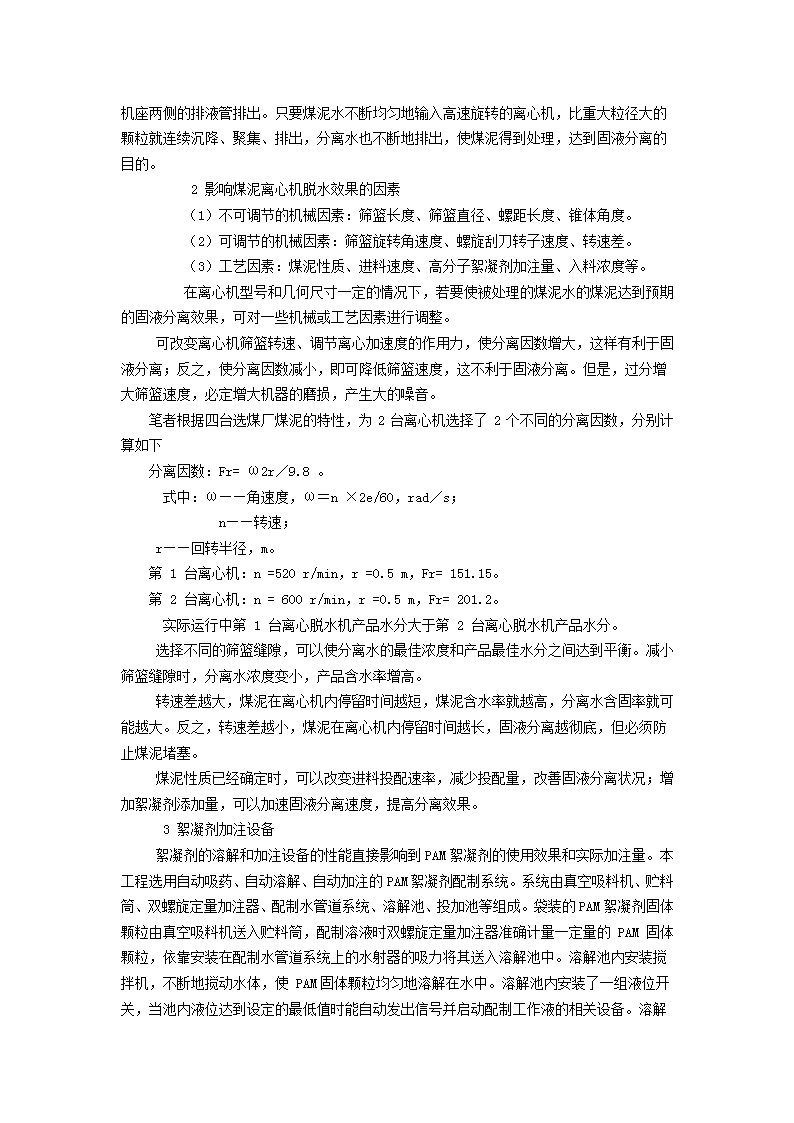

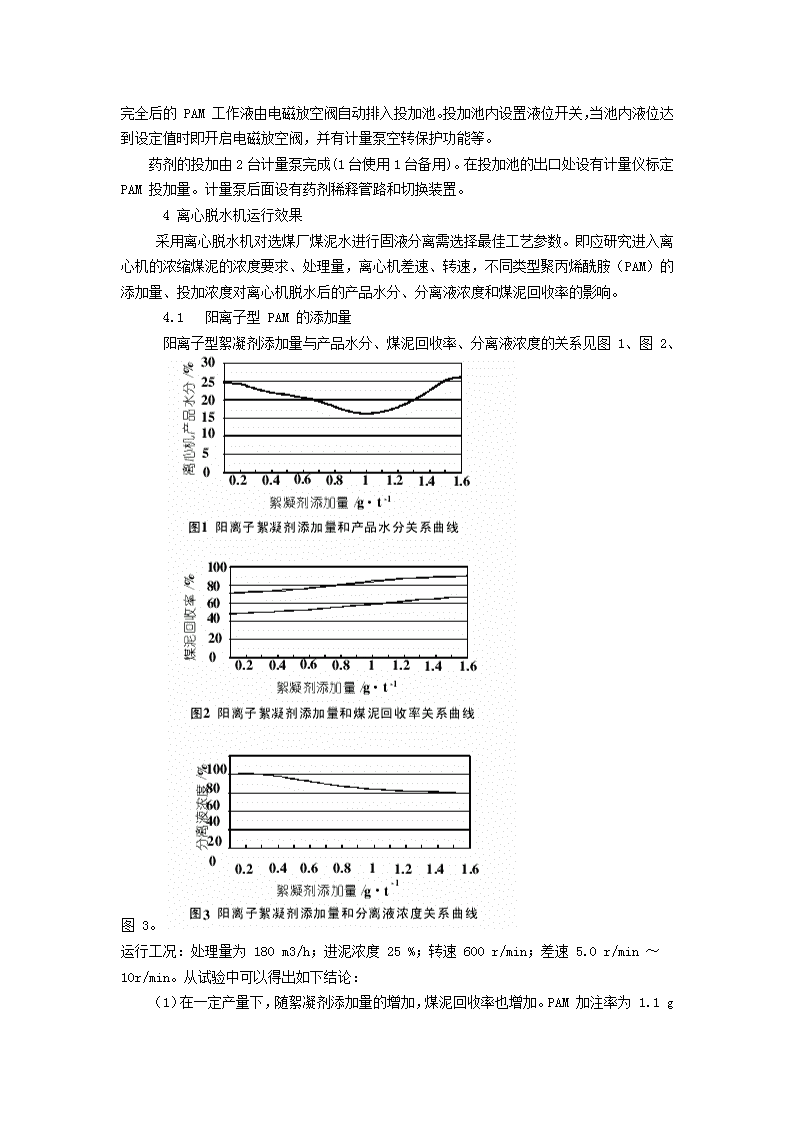

离心脱水机在四台选煤厂煤泥水处理的应用选煤厂用离心脱水机处理煤泥水,即把煤泥水中大颗粒悬浮物质(主要是煤泥颗粒) 经过煤泥水收集浓缩,使离心机脱水产品水分达到要求。要使产品的水分符合要求,就必须采用机械脱水方法最大限度地把煤泥水中的水分分离出来。一般要求,脱水后的产品水分≤20%,粗煤泥回收率≥80%,煤泥回收率≥70%。 煤泥脱水的效率与煤泥的性质、脱水机械的选择等有关。选择何种类型的脱水机械,应根据煤泥水煤泥的沉降性质、煤泥粒径分布、现场条件等,综合考虑技术、经济、环境和运行管理等因素,进行全面分析判断后作出合理恰当的选择。 目前,国内外采用的机械脱水方式有真空过滤、带式压滤、板框压滤和离心脱水等。从查阅的资料来看,世界各国100%的煤泥经过脱水处理,其中使用离心脱水机的占41.7%、板框压滤机的占25.8%、带式压滤机的占21.5%、其他脱水机械的占11%。现主要介绍四台选煤厂采用离心脱水机的情况。 四台选煤厂的煤泥水主要来自全厂生产系统的脱泥筛冲水和磁选机尾矿。煤泥水经旋流器浓缩后进入离心机,浓度较高,约20%~40%。据测定,煤泥的内在水分含量较低,无明显的亲水性,煤泥离心脱水较容易。另外,由于四台选煤厂可供煤泥处理利用的场地有限,所以在选用设备时应重视设备的占地面积问题。由于离心脱水机具有占地少、自动化程度高、能连续运行、运行管理方便、土建投资低、煤泥处理成本较低、产品水分低等众多突出优点,非常适合四台选煤厂的实际情况和要求,因此选用离心脱水机进行煤泥脱水,在技术上是合理的,经济上是可行的。 根据煤泥水煤泥颗粒大小以及场地的限制、自动化程度的要求等,选用LLL1150×600B型离心脱水机。 LLL1150×600B型离心脱水机入料浓度为30%时处理量为40t/h。筛篮大端直径1150mm,筛网缝隙0.25mm、0.35mm(可根据需要选择),筛篮半锥角为30°,离心机筛篮最大转速为650r/min,工作转速为600r/min、520r/min。 在确定采用离心机脱水以后,根据选煤厂煤泥水处理工艺要求相应配备了其他主要设备。 1离心机构造与工作原理 LLL1150×600B型离心脱水机由齿轮系、机座、筛篮、螺旋刮刀转子、钟形罩、布料锥、进料管、控制箱、机座、润滑系统等组成。 离心机工作原理:当选煤厂浓缩煤泥或者加高分子絮凝剂的浓缩煤泥从进料口输入高速旋转 (约620r/min) 的离心机内时,煤泥中比重大粒径大的固体颗粒在离心力作用下迅速沉降、聚集到筛篮的外壁和螺旋刮刀转子之间,而比重小粒径小的液体和煤泥颗粒则通过筛篮的缝隙汇集在集水槽内。在高速旋转的离心机内,筛篮与螺旋刮刀转子之间有5r/min~12r/min的转速差,聚集在筛篮的外壁和螺旋刮刀转子之间的煤泥被螺旋刮刀刮下并推送至筛篮底部\n经收料漏斗排出,比重小粒径小的液体和煤泥颗粒经设在机座两侧的排液管排出。只要煤泥水不断均匀地输入高速旋转的离心机,比重大粒径大的颗粒就连续沉降、聚集、排出,分离水也不断地排出,使煤泥得到处理,达到固液分离的目的。 2影响煤泥离心机脱水效果的因素 (1)不可调节的机械因素:筛篮长度、筛篮直径、螺距长度、锥体角度。 (2)可调节的机械因素:筛篮旋转角速度、螺旋刮刀转子速度、转速差。 (3)工艺因素:煤泥性质、进料速度、高分子絮凝剂加注量、入料浓度等。 在离心机型号和几何尺寸一定的情况下,若要使被处理的煤泥水的煤泥达到预期的固液分离效果,可对一些机械或工艺因素进行调整。 可改变离心机筛篮转速、调节离心加速度的作用力,使分离因数增大,这样有利于固液分离;反之,使分离因数减小,即可降低筛篮速度,这不利于固液分离。但是,过分增大筛篮速度,必定增大机器的磨损,产生大的噪音。 笔者根据四台选煤厂煤泥的特性,为2台离心机选择了2个不同的分离因数,分别计算如下 分离因数:Fr=ω2r/9.8。 式中:ω——角速度,ω=n×2e/60,rad/s; n——转速; r——回转半径,m。 第1台离心机:n=520r/min,r=0.5m,Fr=151.15。 第2台离心机:n=600r/min,r=0.5m,Fr=201.2。 实际运行中第1台离心脱水机产品水分大于第2台离心脱水机产品水分。 选择不同的筛篮缝隙,可以使分离水的最佳浓度和产品最佳水分之间达到平衡。减小筛篮缝隙时,分离水浓度变小,产品含水率增高。 转速差越大,煤泥在离心机内停留时间越短,煤泥含水率就越高,分离水含固率就可能越大。反之,转速差越小,煤泥在离心机内停留时间越长,固液分离越彻底,但必须防止煤泥堵塞。 煤泥性质已经确定时,可以改变进料投配速率,减少投配量,改善固液分离状况;增加絮凝剂添加量,可以加速固液分离速度,提高分离效果。 3絮凝剂加注设备 絮凝剂的溶解和加注设备的性能直接影响到PAM絮凝剂的使用效果和实际加注量。本工程选用自动吸药、自动溶解、自动加注的PAM絮凝剂配制系统。系统由真空吸料机、贮料筒、双螺旋定量加注器、配制水管道系统、溶解池、投加池等组成。袋装的PAM絮凝剂固体颗粒由真空吸料机送入贮料筒,配制溶液时双螺旋定量加注器准确计量一定量的PAM固体颗粒,依靠安装在配制水管道系统上的水射器的吸力将其送入溶解池中。溶解池内安装搅拌机,不断地搅动水体,使\nPAM固体颗粒均匀地溶解在水中。溶解池内安装了一组液位开关,当池内液位达到设定的最低值时能自动发出信号并启动配制工作液的相关设备。溶解完全后的PAM工作液由电磁放空阀自动排入投加池。投加池内设置液位开关,当池内液位达到设定值时即开启电磁放空阀,并有计量泵空转保护功能等。 药剂的投加由2台计量泵完成(1台使用1台备用)。在投加池的出口处设有计量仪标定PAM投加量。计量泵后面设有药剂稀释管路和切换装置。 4离心脱水机运行效果 采用离心脱水机对选煤厂煤泥水进行固液分离需选择最佳工艺参数。即应研究进入离心机的浓缩煤泥的浓度要求、处理量,离心机差速、转速,不同类型聚丙烯酰胺(PAM)的添加量、投加浓度对离心机脱水后的产品水分、分离液浓度和煤泥回收率的影响。 4.1 阳离子型PAM的添加量 阳离子型絮凝剂添加量与产品水分、煤泥回收率、分离液浓度的关系见图1、图2、图3。运行工况:处理量为180m3/h;进泥浓度25%;转速600r/min;差速5.0r/min~10r/min。从试验中可以得出如下结论: (1)在一定产量下,随絮凝剂添加量的增加,煤泥回收率也增加。PAM加注率为1.1\ng/t,煤泥回收率可达60%以上;PAM添加量为0.9g/t,粗煤泥回收率可达80%以上。 (2)PAM加注率在0.7g/t~1.2g/t的范围内,可保证,离心机产品水分<20%。 (3)使用阳离子型PAM,分离水浓度较低,脱泥效果较佳。 4.2阴离子型PAM的添加量 阴离子絮凝剂添加量与产品水分、煤泥回收率、分离液浓度的关系见图4、图5、图6。 图5中上部曲线代表粗煤泥回收率,下部曲线代表煤泥回收率。运行工况:处理量为180m3/h;转速600r/min;进泥浓度25%;差速5.0r/min~10r/min。 从试验中可以得出如下结论: (1)在一定的产量下,随絮凝剂添加量的增加,煤泥回收率也增加。PAM加注率为1.2g/t,煤泥回收率可达60%以上;PAM添加量为1.0g/t,粗煤泥回收率可达80%以上。PAM加注率在0.8g/t~1.2g/t的范围内,可保证,离心机产品水分<20%。 (2)使用阴离子型PAM,分离液浓度较高,脱泥效果不佳。\n 4.3处理量 处理量和产品水分、煤泥回收率的关系见图7、图8。 图8中上部曲线代表粗煤泥回收率,下部曲线代表煤泥回收率。运行工况:PAM加注率为1.1g/t(阳离子);转速600r/min;差速5.0r/min~10r/min;进泥浓度25%。从试验中可以得出以下结论: (1)随处理量的增加,产品水分也增加。在处理量为180m3/h的情况下,仍可取得良好的处理效果。通常处理量为140m3/h~160m3/h。(2)处理量在140m3/h~160m3/h的情况下,粗煤泥回收率均在80%以上。 (3)处理量在140m3/h~160m3/h的情况下,产品水分<20%。 4.4 入料浓度 入料浓度与产品水分、煤泥回收率的关系见图9、图10。\n图10中上部曲线代表粗煤泥回收率,下部曲线代表煤泥回收率。运行工况:进泥流量为180m3/h;转速600r/min;差速5.0r/min~10r/min;PAM加注率为1.1g/t(阴离子)。从试验中可以得出以下结论: 离心机对入料浓度的要求不高,入料浓度在24%以上就可保证较高的煤泥回收率(≥70%)和合适的产品水分(<20%)。 4.5 离心机差速 差速对产品水分和分离液浓度的影响笔者只作了一个初步统计。 运行工况:入料量160m3/h;转速600r/min;入料浓度25%;PAM添加量1.1g/t。在此运行工况下进行试验可以得出以下结论: (1)差速为5.0r/min~10r/min时,离心机产品水分<20%,为15%~17%。但当差速高达12r/min时,离心机产品水分增高,为28%,分离液浓度较高。 (2)差速对离心机产品水分的影响基本不大,但应视入料浓度和处理量选择合理差速。处理量大时,差速太小可能堵塞离心机,差速太大离心机产品水分会增高。 5离心脱水机最佳运行工艺参数 四台选煤厂煤泥水处理离心机最佳运行工艺参数:进离心机浓缩煤泥浓度在24%以上;可用阳、阴离子型PAM(聚丙烯酰胺)药剂;PAM添加量为0.7g/t~1.3g/t(入选原煤);离心机转速600r/min;离心机差速5r/min~10r/min。 离心机运行在上述工艺参数下对选煤厂的煤泥水进行处理:\n (1)阳离子絮凝剂添加量为0.7g/t~1.2g/t(入选原煤)时,煤泥回收率>60%,粗煤泥回收率≥80%,产品水分<20%。 (2)阴离子PAM加注率为0.8g/t~1.3g/t(入选原煤)时,煤泥回收率>60%,粗煤泥回收率≥80%,产品水分<20%。 (3)投加阳离子絮凝剂时,分离液浓度较低;投加阴离子絮凝剂时,分离液浓度较高。 (4)选用离心机对水厂浓缩煤泥进行固液分离,运行管理方便,固液分离效果好,产品水分低,分离液浓度低 -