- 432.30 KB

- 2023-01-03 08:31:51 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

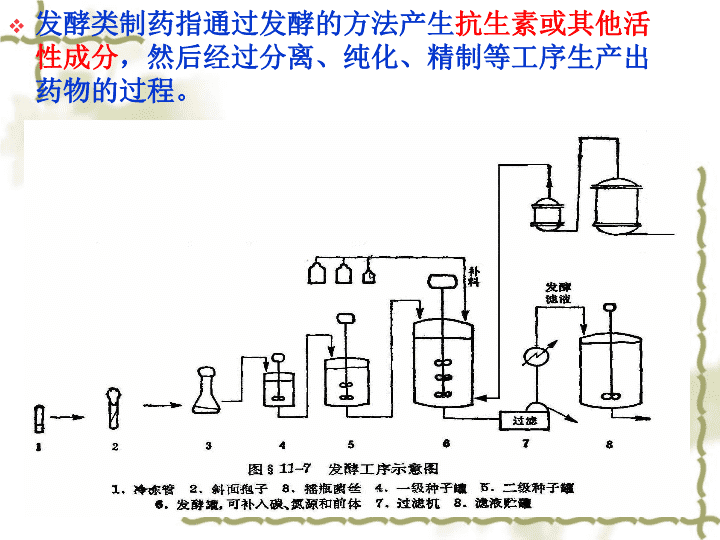

第二节发酵及生物工程类制药废水处理技术一、发酵类制药生产概况二、发酵类制药废水的特性三、发酵类制药废水处理工艺设计四、发酵类制药废水处理工程实例五、发酵类制药废水处理工艺总结与展望六、生物工程类制药废水处理\n发酵类制药指通过发酵的方法产生抗生素或其他活性成分,然后经过分离、纯化、精制等工序生产出药物的过程。\n生物工程类制药指利用微生物、寄生虫、动物毒素、生物组织等,采用现代生物技术方法(主要是基因工程技术等)生产的作为预防、治疗、诊断等用途的多肽和蛋白质等药物、疫苗等产品的过程。\n一、发酵类制药生产概况发酵类制药中,抗生素生产占据特殊地位。抗生素生产过程中此乃在许多技术难点,如发酵液中抗生素得率仅为0.1%-3%,且分离提取率仅为60%-70%,故存在原料利用率低、提炼纯度低、废水中残留抗生素含量高等诸多问题每生产1t产品,排放的高浓度废水就达150-850m3\n二、发酵类制药废水的特性1.废水来源发酵类制药废水水污染源主要来自菌渣的分离,药物的提取、精制、溶剂的回收及设备、地面冲洗水等。种子罐发酵罐过滤浸提过滤提取精制产品溶剂回收菌渣废滤液菌渣滤液废母液滤液废母液残液菌体\n发酵类抗生素生产过程排放的废水可以分为四类:1)生产过程排水废滤液、废母液、其他母液、精制纯化过程的溶剂回收残液等2)辅助过程排水工艺冷水、动力设备冷却水、循环冷却水、系统排污、水环真空设备排水、去离子水制备过程排水、蒸馏(加热)设备冷凝水等3)冲洗水容器设备冲洗水、过滤设备冲洗水、树脂柱(罐)冲洗水、地面冲洗水等4)生活污水用水量最大CODCr含量最大\n2.污水特点1)排水点多,高、低浓度废水若单独排放。有利于清污分流,分类处理。2)高浓度废水间歇排放,酸碱性及温度变化较大,需要较大的收集调节装置。3)废水的CODCr含量高该类废水的CODCr含量一般在10000mg/L以上,主要是发酵残余基质及营养物、溶剂提取过程的萃取余液、蒸馏釜残液、离子交换过程中排出的吸附废液、发酵过滤液及染菌倒罐废液等。\n废水来源主要水质指标/(mg/L)CODCrBOD5TNSSSO42-青霉素约27800约14900约7000维生素C30000约3898约3469D-核糖9200039000赖氨酸2560016800202815000维生素B1268500-11400044200-7350052202500-2900\n4)碳氮比低发酵控制的C/N为4:1,废发酵液中的BOD5/N一般在1-45)含氮量高主要以有机氮和氨态氮的形式存在。6)悬浮物(SS)浓度高SS主要为发酵的残余培养基质和发酵产生的微生物菌丝体7)硫酸盐浓度高硫酸铵、硫酸的使用\n8)废水中含有微生物难以降解甚至对微生物有抑制作用的物质。如破乳剂PPB、消泡剂、黄血盐、草酸盐、残余溶剂和残余抗生素及其降解物等9)成分复杂中间代谢产物、表面活性剂和提取分离中残留的高浓度酸、碱和有机溶剂等原料。10)色度较高\n三、发酵类制药废水处理工艺设计1.废水处理工程设计的主要环节1)确定废水的水质、水量、排放规律和环境质量要求水量:应根据废水来源分别计算,了解废水排放规律、平均流量、最大流量等水质:对主要污染物和影响处理效果的污染物,应以实际运行数据为主搜集地方性水质排放标准,污染物排放总量2)合理地规划废水处理系统\n3)确定废水处理流程注意几个方面:①首先应衡量污水的生物降解性质②按照污水浓度选择合适的生物处理方法③对于适合好氧生物处理的污水,应考虑污水中是否有抑制生物过程或较多非生物降解组分④对于生物降解性能好的污水,可选择生物膜法,也可选择活性污泥法\n⑤对于需要脱氮的污水,则要采用能进行硝化和反硝化的生物脱氮工艺。⑥对于生物降解性较差或水质波动大的污水,采用混合式活性污泥法具有操作性大的优点。4)搞好废水处理现场的总体设计,处理好平面高程、预留发展的关系。\n2.发酵类制药废水的处理工艺废水调节混凝沉淀厌氧(或水解酸化)好氧混凝沉淀排放1)物化处理包括物化预处理和生化后续物化处理①气浮法去除废水中悬浮物,但不能有效地去除废液中可溶性有机物②混凝沉淀主要用于去除发酵类制药废水中难生化降解的固体培养基成分、胶体物以及蛋白质等③高级氧化技术④Fe-C微电解工艺\n2)厌氧生物处理①厌氧消化工艺a升流式厌氧污泥床(UASB)在处理庆大霉素、金霉素、卡那霉素、麦迪霉素以及维生素类废水中应用最为广泛b厌氧复合床(UBF)反应应用于青霉素、红霉素、卡那霉素、麦迪霉素以及维生素类废水处理系统c厌氧膨胀颗粒污泥床(EGSB)主要用于处理青霉素、链霉素等含氮、硫酸盐高的废水处理系统\n②水解酸化工艺在兼氧或非严格厌氧的环境下,通过微生物的水解及产酸发酵等作用,将复杂的大分子有机物转化成简单有机物等产物的过程。目前在发酵类制药工业废水处理中,较多地采用水解酸化与好氧生化组合的工艺\n③硫酸盐对抗生素废水厌氧生物处理的影响CODCr/SO42-为3-15抗生素废水特点:废水中含有残留的抗生素及其中间代谢产物、表面活性剂和有机溶剂等,这些物质对微生物产生强烈的抑制作用,也包括对硫酸盐还原菌(SRB)的抑制;在无氧或极少氧情况下,利用金属表面的有机物作为碳源,并利用细菌生物膜内产生的氢,将硫酸盐还原成硫化氢,从氧化还原反应中获得能量的细菌\n在抗生素生产的提取和精制过程中使用了大量的硫酸盐,排放的生产废水中SO42-的浓度较高,使得脱硫效率较低,给废水的厌氧生物处理带来严重的影响。抗生素废水中非溶解性有机物和芳香族化合物等难降解物质的含量较高,这些有机物若被甲烷菌(MPB)及硫酸盐还原菌(SRB)利用,必须先经过水解发酵细菌和产酸发酵细菌作用,将大分子物质分解为小分子物质,因此生物反应时间延长,增加了处理难度。\n3)好氧生物处理工艺发酵类制药废水属于高浓度有机废水,好氧生物处理前一般多组合厌氧或水解酸化处理工艺①活性污泥法,目前对其处理系统的曝气方式及微生物固定措施等已有改良和提高。②生物接触氧化法兼有活性污泥法和生物膜法的特点,其CODCr的去除率一般可达80%-90%。主要用于土霉素、麦迪霉素、红霉素、林可霉素、四环素等废水处理机用于厌氧生化装置出水的后续处理。\n③SBR法已应用于许多发酵类制药废水,如青霉素、四环素、庆大霉素等④循环式活性污泥工艺(CASS)对发酵类制药废水中的CODCr去除率可达80%-90%,对BOD的去除率约为95%,同时具有较好的脱氮除磷效果。\n3.发酵类制药废水处理流程设计抑制毒性小、有机污染物相对较易生化降解调节预处理-厌氧消化(或水解酸化)-好氧生化处理的流程,废水的CODCr去除率一般可达到93%-95%抑制毒性较强、有机污染物相对较难生化降解混凝沉淀(或气浮)预处理改善可生化性后,废水再进行水解酸化(或厌氧消化)-好氧生化-后续物化的流程处理。再采用生物炭或曝气生物滤池进行深度生化处理难生化降解氧化絮凝预处理-水解酸化-好氧生化-后续物化的流程处理\n发酵类制药废水的典型处理工艺流程1)混合发酵类废水处理工艺流程阿维菌素废水贮水池调节池硫酸粘杆菌素废水吉他霉菌素废水车间冲洗水混合反应池Ⅰ初沉池集水池UASB贮气柜NaOH、PAC、PAM锅炉水解酸解池接触氧化池混合反应池Ⅱ二沉池污泥污泥污泥排放DC回流液\n2)UASB/CASS方案工艺流程混合废水调节池UASBMBBRCASS池排放3)复合好氧生物法处理制药废水工艺流程污泥处理中质量浓度进水高质量浓度进水隔栅初沉池隔栅初沉池水解酸化池水解酸化池复合好氧生物反应器二沉池排放内污泥回流4)水解酸化-膜法处理抗生素废水工艺流程废水水解酸化反应器膜生物反应器排放水质调节回流\n5)厌氧水解-CASS工艺流程中浓度废水格栅调节池沉淀池高浓度废水格栅调节池隔油沉淀池石灰石灰厌氧水解池气浮CASS池排放污泥浓缩池污泥脱水外运上清液\n6)UBF处理废水工艺流程隔栅隔油调节池初沉池水解池加热池厌氧复合床厌氧沉淀池循环活性污泥系统制药废水达标排放污泥浓缩池贮泥池污泥脱水间泥饼外运\n7)厌氧-好氧处理废水工艺流程高浓度废水调节池中和池其他废水调节池厌氧系统预曝气接触氧化池沉淀池\n四、发酵类制药废水处理工程实例1.混凝沉淀-USAB-水解酸化-接触氧化处理抗生素废水1)工程概况浙江某制药有限公司主要生产阿维菌素、硫酸粘杆菌素、吉他霉菌等抗生素药。阿维菌素主要用于杀灭牲畜寄生虫和农作物的寄生虫,溶于有机溶剂,基本不溶于水;硫酸粘杆菌素和吉他霉菌均用于灭杀牲畜寄生虫,易溶于水。该企业以粮食为原料,主要采用发酵生产工艺。生产废水(水量253.5m3/d、CODCr9469mg/L)主要包括来自生产车间的工艺废水和地面、设备冲洗水(水量100m3/d、CODCr2000mg/L)\n废水中含有多种抗生素中间体、产品残留物和大量的菌丝体、胶状物等抑制微生物的物质,有机物及凯氏氮浓度高,含盐量高,阿维菌素发酵滤液和乙醇回收废液CODCr分别高达250000mg/L,TKN(总凯氏氮)=290mg/L,呈酸性,并有一定的色度。该公司原有一套200mg/d规模(实际处理100mg/d)的膜生化处理设施,对于CODCr为15000mg/L的进水,经膜处理后,再加NaClO氧化(目前已不允许),出水CODCr可达100mg/L以下。但在运行过程中膜组件经常堵塞、清洗,无法连续正常运行,且投资、能耗、运行成本高,NaClO用量大,产生二次污染。特别是当处理规模进一步扩大时,不适合再将该工艺应用于工程设计。\n车间名称废水种类水量/(m3/d)CODCr/(mg/L)组分排放方式阿维菌素发酵滤液17.525000发酵产物2天排1次乙醇回收废液10.050000乙醇2天排1次丙酮回收液1.013000丙酮2天排1次硫酸粘杆菌素吸附后流出液50.08000发酵产物每日间歇排放树脂再生废液25.010000发酵产物、酸、碱每日间歇排放吉他霉素萃取重液回收发酵产物醋酸丁酯后废液50.012000醋酸丁酯每日间歇排放\n目前,合计生产废水量为253.5m3/d,企业要求工程按1000m3/d一次设计,分两期实施(每期500m3/d),以满足未来生产发展的需要。要求出水执行《污水综合排放标准》(GB8978-1996)二级标准。各车间的实际采样检测,包括冲洗水在内的车间混合废水水质见表一。车间名称废水量/(m3/d)CODCr/(mg/L)BOD5/(mg/L)NH3-N/(mg/L)Cl-/(mg/L)pH阿维菌素47.110700495082.116705.2硫酸粘杆菌素123.95070214070.323004.9吉他霉素82.55640231060.15.6合计253.56300271769.221265-5.4\n全厂生产混合废水采样检测水质结果见表二项目pHCODCr/(mg/L)BOD5/(mg/L)TKN/(mg/L)NH3-N/(mg/L)Cl-/(mg/L)K+/(mg/L)Na+/(mg/L)实测值13000650029016022802322951设计值5.21000045002101152200\n2)设计处理工艺流程及评价①经筛选后的两候选投标单位设计的处理工艺流程方案一:阿维菌素废水贮水池调节池硫酸粘杆菌素废水吉他霉菌素废水车间冲洗水混合反应池Ⅰ初沉池集水池UASB贮气柜NaOH、PAC、PAM锅炉水解酸解池接触氧化池混合反应池Ⅱ二沉池污泥污泥污泥排放DC回流液\n方案二:混合废水调节池UASBMBBRCASS池排放②处理工艺流程评价方案一:流程基本合理,具有一定的针对性。方案二:该工艺流程欠合理,针对性欠佳\n3)中试结果及经济指标比较①中试工艺分别按方案一和方案二工艺运行,观察系统稳定时对CODCr处理效果。项目CODCr/(mg/L)进水初沉池UASB好氧池二沉池方案一965075061155未测272方案二96882132276.5无\n②主要经济指标药耗、电耗、水、汽、人工等耗费项目费率或单价方案一方案二消耗量费用(元/d)消耗量费用(元/d)电耗0.65723469.51039.2675.48PAM(固体)300002.369.002.369.00PAC(固体)2000250500.002040.00液碱800250200.00250200.00自来水22550.002550.00蒸汽1001.5150.001.5150.00人工12007280.0010400.00沼气回收0.5711400-800.00合计918.951584.48\n4)推荐工艺参数确定①最佳投药量取同一试样水若干(pH5.2、CODCr9650mg/L),分别倒入500mL烧杯内,加入NaOH(30%)至pH7.5及不同量的5%PAC搅拌反应10min,再加适量1%PAM溶液,絮凝5min,静置1h,取上清液分析化验。PAC投量/(mg/L)02505007001000CODCr/(mg/L)96508347757573537459CODC去除率/%013.521.523.822.7最佳投量确定500mg/L\n②UASB最佳运行参数将混合废水直接进行摇瓶试验,经20多天后,CODCr去除率为30%-50%。后采用UASB,但完成污泥接种后活性低,转而用模拟废水进行厌氧试验。经稳定运行后,容积负荷从1.68KgCODCr/(m3.d)逐步增至5.6KgCODCr/(m3.d);HRT从3d降至0.92d。CODCr去除率从88%增至90.5%,说明厌氧运行启动成功。之后逐步增加进水中工业废水的比例,直至全部都为混合废水。当UASB进水为未经混凝沉淀预处理(但已经调整pH)的原水且废水HRT为50h时,平均容积负荷为2.5KgCODCr/(m3.d),相应的CODCr平均去除率仅达75.8%;平均产气率仅为0.164m3/KgCODCr.与理论值有较大差异(<0.35m3/KgCODCr)有一部分沼气溶于水和用于有机物合成。同时说明有抑制物质存在,影响厌氧的CODCr去除率。\n③水解酸化-接触氧化运行参数UASB出水作为水解酸化-接触氧化进水进行试验。结果表明,对于原水未经混凝沉淀的UASB出水,当水解酸化池容积负荷为0.6KgCODCr/(m3.d)、总HRT为50h时,该单元的平均CODCr总去除率达76%\n5)中试工艺设计参数及联动运行①中试工艺设计参数a预曝气调节池HRT=24h,池底设穿孔曝气管,气水比为2:1b混合反应池1---初沉池合建式,反应区HRT为15min。初沉池为竖流式,表面水利负荷为0.8m3/(m3·h),PAC投加量500mg/Lc集水池---UASB集水池HRT为2.6h。UASB容积负荷2.5KgCODCr/(m3.d),HRT为3d\nd水解酸化池---接触氧化池水解酸化池HRT为20h,内置组合填料,底部设穿孔曝气管。接触氧化池HRT为30h,内置组合填料,底部设穿孔曝气管。总容积负荷0.6KgCODCr/(m3.d),约合污泥负荷≤0.1KgCODCr/(KgSS.d)e混合反应池2----二沉池合建式,反应区HRT为15min。二沉池为竖流式,无活性污泥回流系统,表面水利负荷为0.8m3/(m3·h),DC脱色剂投加量100mg/L\n②联动运行结果日期原水CODCr/(mg/L)初沉池CODCrUASBCODCr二沉池CODCrCODCr总去除率/%出水/(mg/L)去除率/%出水/(mg/L)去除率/%出水/(mg/L)去除率/%2009.16-179650748022.49119084.0929475.2996.9518-199650732024.14122583.2627777.3997.1320-219650756021.66125083.4627078.4097.2023-249650753021.97119584.1326577.8297.2525-269650757021.55120084.1527277.3397.1827-289650753021.97111085.2626476.2297.2629-309650755021.7697087.1526472.7897.26平均9650750622.20115584.6027276.4097.18\n6)讨论及改进建议①抗生素废水污染物浓度高、含盐量高,通常偏酸性,且含有较高的TKN,普遍存有多种抑制物质。因此,工艺流程中通常应有调整pH在内的预处理设施,且生化系统宜以生物膜法为主体,防止因有机污泥负荷低而导致污泥不易沉淀分离的现象发生。②采用简单的混凝沉淀做预处理,不仅可削弱抑制物质,改善后续生化性能,而且可削减生化有机负荷,降低好氧能耗,保证实现出水达标排放。\n③强化UASB单元的处理,是节能降耗的有效措施。④当UASB出水CODCr维持在1250mg/L以下时,经水解酸化-接触氧化和脱色处理后,CODCr去除率达76%。相应的污泥负荷为0.1kgCODCr/(kgSS.d)⑤优化调整后,将水解酸化池改为兼氧池,将集水池给为缓冲池,并将接触氧化池污泥回流至兼氧池。CODCr<100mg/L、BOD5<20mg/L,NH3-N<15mg/L,达一级出水标准\n五、发酵类制药废水处理工艺总结与展望1.微电解-USAB-MBR工艺试验证明:在铁炭体积比为1:1时,pH值为4~5,厌氧段HRT大于5h的条件下,当抗生素废水CODcr在2000~8000mg/L时,总COD去除率可达85%以上,出水达到GB8978-96二级排放标准。\n2.水解酸化-UBF-CASS工艺试验所用的水解酸化反应器有效容积为21.24m3,高度为4.7m,接触填料采用悬浮球型填料,填料占容积的27%;厌氧处理采用复合床(UBF)反应器,体积为62L;好氧处理采用周期循环活性污泥系统(CASS)反应器,体积为64L.运行结果表明:水解酸化反应器最大COD容积负荷可达16.84kg/(m3·d)。厌氧复合床处理水解酸化后的抗生素废水,当容积负荷为6.0kg/(m3·d)时,反应器对SS、COD、BOD5、去除率分别为75.6%、91.7%、96.1%;厌氧出水采用周期循环活性污泥系统进行处理,当容积负荷为1.6kg/(m3·d)时,反应器对SS、COD、BOD5的去除率分别为91.6%、88.7%、95.4%。\n3.微电解-水解酸化-CASS工艺实验中厌氧水解酸化阶段采用了有机玻璃槽,好氧阶段采用CASS池。其进行了中试试验,试验结果表明:在pH为1.5~3.5时,微电解对土霉素碱分子有较高的破坏效果,降解率高。在好氧阶段采用CASS单元操作,曝气时间相对于传统的生化处理方法大大缩短,HRT仅为6h,显示出了明显的节能效果。处理后各项指标都达到了国家的排放标准,而且实验还表明整个工艺具有投资省,运行稳定,抗冲击负荷,出水稳定等特点。\n4.两相厌氧系统工艺买文宁等人采用两相厌氧系统—好氧工艺处理乙酰螺旋霉素废水,其中水解酸化阶段采用ABR反应器,甲烷化阶段采用UFB反应器,废水经过格栅、沉淀隔油池和调节池等预处理单元后进入两相厌氧处理系统。结果表明:当系统进水pH为5.46,VFA、COD、BOD5值分别为1376、2597、4126mg/L时,若ABR反应器的水力停留时间为12h,则出水pH值升高至6.18,VFA浓度升高至3281mg/L,BOD5/COD由0.48升高至0.52;当UFB的水力停留时间为39h时,COD和BOD去除率分别为90.4%和94.5%。\n5.水解酸化-AB法工艺杨俊仕等人采用了“水解酸化—AB生物法”工艺进行了多品种抗生素工业废水处理的试验研究。CODCrBODNH3-N色度废水:3283.9mg/L1348.9mg/L22.0mg/L325(倍)处理后:287.8mg/L21.3mg/L2.6mg/L70(倍)去除率:91.2%98.4%88.2%78.5%。容积有机负荷A级2.3kgCOD/m3·d、B级3.3kgCOD/m3·d。出水达到国家的GB9678-88生物制药行业废水排放标准,比报道的化学絮凝-生物法处理同种废水的运行费用低。\n6.混凝-水解酸化-CASS(好氧)工艺已应用于国内某生产广谱类抗生素的大型制药企业,采用曝气,混凝(投甲PAM)及水解酸化组成的预处理工艺能有效地对化学耗氧量(COD)高达20g/L,处理量为5000m3/d的高浓度抗生素废水进行预处理。主要生化处理装置CASS,又称循环活性污泥系统,是今年来从国外引进的新型污水生物处理工艺,该系统合理的构造形式能有效地控制污泥的膨胀。运用于该厂的这套CASS系统,采用6组并联,池内设置半软弹性填料,均匀布置6000只气头,其对废水COD的去除率达到90%以上。系统总运行周期12h,含连续进水、曝气8h、滗水1.5h、闲置0.5h、整个系统控制灵活,各运行周期内可灵活调控曝气量、进水量、滗水量等。\n7.涡凹气浮-工程菌-MSBR工艺浙江新昌制药厂抗生素废水原来采用混凝—厌氧—A/O处理工艺,最终出水COD为150~300mg/L,不能满足排放要求。2000年建成的涡凹气浮—工程菌兼氧—MSBR工艺处理废水取得了成功,所排放水中COD仅为73mg/L(平均值)。工艺中采用的涡凹气浮(CAF)系统是美国Hydrocal环保公司专门为去除水中油脂和SS而设计的系统,其原理是经过独特的涡凹曝气将微气泡注入废水中,对废水中的有机物、油脂、SS的去除率可达26%。处理中采用的工程菌兼氧池,一次性投加大量的工程菌(0.4%),该菌是为处理抗生素废水专门培养的。MSBR工艺实质上是A2/O工艺与SBR系统串联而成,并集中了两者的优势,因而处理有机废水的出水稳定,高效。\n8.水解-生物选择器-SBR工艺河北制药厂排放的青霉素废水水量达到6000m3/d,处理工艺采用水解酸化-生物选择器-SBR。处理过程中,水解酸化时间达15h,有利于难降解的苯环物质、大分子有机物开环断链,变为易生物降解的小分子物质。酸化池后接生物选择器(又称预反应区),达到使回流的活性污泥和原水中有机物质充分混合和吸附的作用,实现回流微生物的淘劣选优培养和驯化,并能抑制丝状菌的生长和繁殖,对后续的SBR好氧反应中污泥膨胀的控制具有重要的意义。\n六、生物工程类制药废水处理1.生物工程类制药生产概况目前,市场上国产生物药品主要是基因乙肝疫苗、干扰素、白介素-2、G-CSF(增白细胞)、重组链激酶、重组表皮生长因子等15种基因工程药物。国内生物工程类制药企业的总体特征是:投资虽大但绝对产量都很小,研发型企业或者研发-生产一体化的企业较多;部分企业与传统的化学合成、发酵制药等混合生产。而由于一些生物医药配套服务体系如安全评价体系,药品检测体系等建设尚不完全,导致药品、生物菌种管理混乱,因此生物工程类制药的生物安全问题必须引起高度重视。\n2005版药典生化药品品种规格标准比例图1.aa及其衍生物,20%2.蛋白,9%3.酶与辅酶,17%4.多肽,7%5.多糖,9.90%6.核苷酸及其衍生物,28.90%7.其它,6.60%1.aa及其衍生物2.蛋白3.酶与辅酶4.多肽5.多糖6.核苷酸及其衍生物7.其它\n2.生物工程类制药废水特性1)生物工程类制药废水来源与特点①生产工艺废水包括微生物发酵的废液、提取纯化工艺所产生的废液或残余液、发酵罐排放的洗涤废水、发酵排水的冷凝水、可能含有设备泄露物的冷却水、瓶塞洗涤水、冷冻干燥排放水等②实验室废水包括一般微生物实验室废弃的含致病菌的培养物、料液和洗涤水,生物医学实验室的各种传染性材料的废水、血液样品以及其他诊断检测样品,重组DNA实验室废弃的含有生物危害的废水,实验室废弃的诸如疫苗等的生物制品,其他废弃的病理样品、食品残渣以及洗涤废水③实验动物废水包括动物的尿液、粪便以及笼具、垫料等的洗涤废水及消毒水等\n2)生物工程类制药的生物安全性①急性毒性主要来自于带有病毒、活性菌种等的废水、废气或固体废物直接与人接触导致的急性中毒②慢性毒性生物医药产品残留的微量效价通过粉尘、固体废物、废水、废气等进入环境,在环境中造成累积,对周围环境的人群造成长期的影响,这类影响包括耐药性、慢性遗传毒性等。③生物入侵3)生物工程类制药的特征污染物特征因子包括挥发酚、甲醛、乙腈、总余氯等\n3.生物工程类制药废水处理1)发酵工序的废液委托有资质单位处理,一般不在厂内处理2)其余工艺废水处理基本上以二级生化为主,加上消毒的组合工序3)生物安全的防治技术①生物工程类制药涉及的生物安全问题主要是:所接触病毒、活性菌种的废水、废液以及动物房的动物尸体等将病毒或活性菌种带出工厂,进入环境。②生物安全柜③要求动物房废水应该单独收集、单独处理④要求生产工艺中使用的溶剂应该设置回收装置⑤必须通过控制颗粒物的排放和全过程的灭菌灭活控制,最大可能地减少生物气溶胶可能带来的风险。\n谢谢观看/欢迎下载BYFAITHIMEANAVISIONOFGOODONECHERISHESANDTHEENTHUSIASMTHATPUSHESONETOSEEKITSFULFILLMENTREGARDLESSOFOBSTACLES.BYFAITHIBYFAITH