- 1.73 MB

- 2023-01-03 08:32:00 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

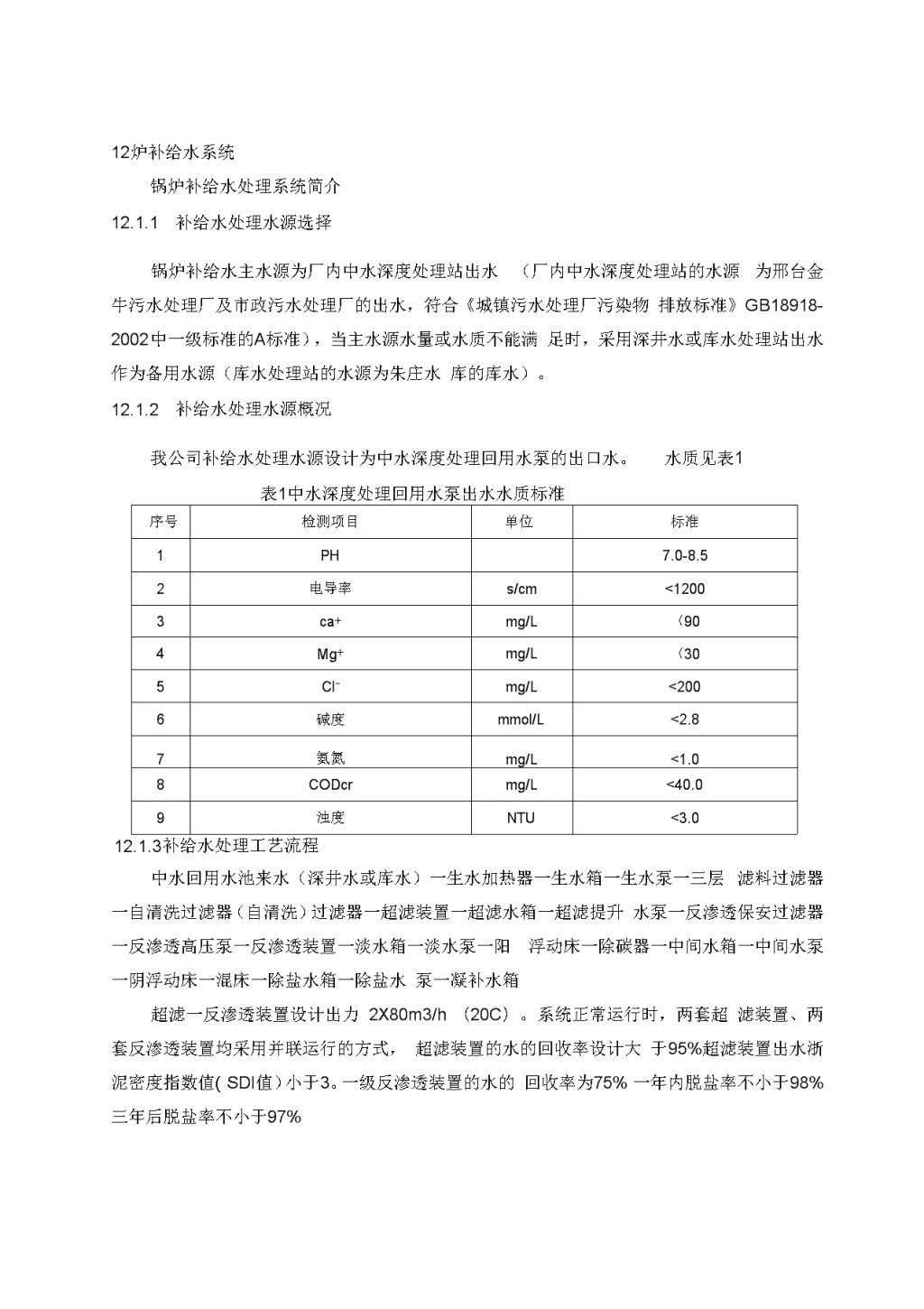

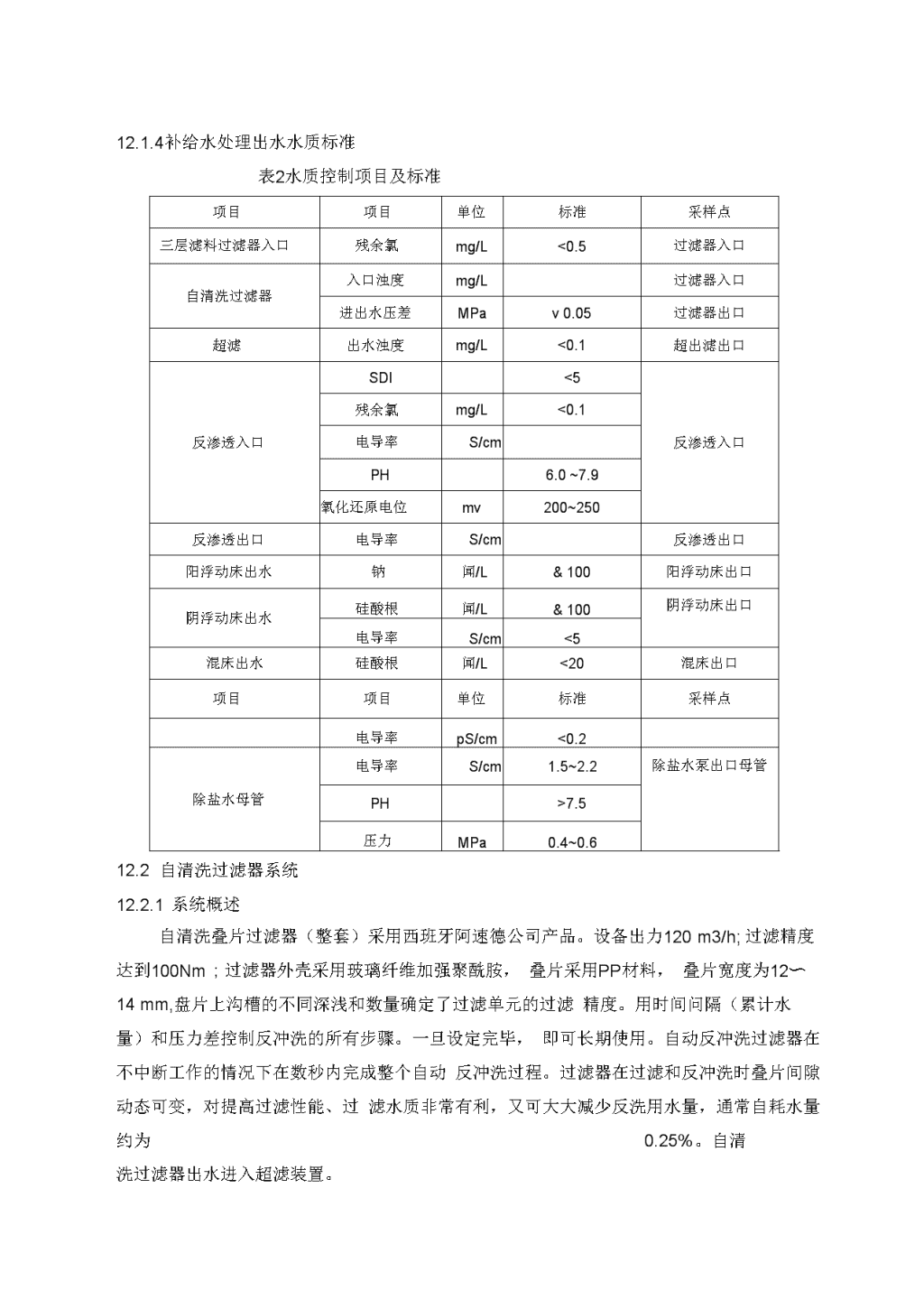

12炉补给水系统锅炉补给水处理系统简介12.1.1补给水处理水源选择锅炉补给水主水源为厂内中水深度处理站出水(厂内中水深度处理站的水源为邢台金牛污水处理厂及市政污水处理厂的出水,符合《城镇污水处理厂污染物排放标准》GB18918-2002中一级标准的A标准),当主水源水量或水质不能满足时,采用深井水或库水处理站出水作为备用水源(库水处理站的水源为朱庄水库的库水)。12.1.2补给水处理水源概况我公司补给水处理水源设计为中水深度处理回用水泵的出口水。水质见表1表1中水深度处理回用水泵出水水质标准序号检测项目单位标准1PH7.0-8.52电导率s/cm<12003ca+mg/L〈904Mg+mg/L〈305Cl-mg/L<2006碱度mmol/L<2.87氨氮mg/L<1.08CODcrmg/L<40.09浊度NTU<3.012.1.3补给水处理工艺流程中水回用水池来水(深井水或库水)一生水加热器一生水箱一生水泵一三层滤料过滤器一自清洗过滤器(自清洗)过滤器一超滤装置一超滤水箱一超滤提升水泵一反渗透保安过滤器一反渗透高压泵一反渗透装置一淡水箱一淡水泵一阳浮动床一除碳器一中间水箱一中间水泵一阴浮动床一混床一除盐水箱一除盐水泵一凝补水箱超滤一反渗透装置设计出力2X80m3/h(20C)。系统正常运行时,两套超滤装置、两套反渗透装置均采用并联运行的方式,超滤装置的水的回收率设计大于95%超滤装置出水浙泥密度指数值(SDI值)小于3。一级反渗透装置的水的回收率为75%一年内脱盐率不小于98%三年后脱盐率不小于97%\n12.1.4补给水处理出水水质标准表2水质控制项目及标准项目项目单位标准采样点三层滤料过滤器入口残余氯mg/L<0.5过滤器入口自清洗过滤器入口浊度mg/L过滤器入口进出水压差MPav0.05过滤器出口超滤出水浊度mg/L<0.1超出滤出口反渗透入口SDI<5反渗透入口残余氯mg/L<0.1电导率S/cmPH6.0~7.9氧化还原电位mv200~250反渗透出口电导率S/cm反渗透出口阳浮动床出水钠闻/L&100阳浮动床出口阴浮动床出水硅酸根闻/L&100阴浮动床出口电导率S/cm<5混床出水硅酸根闻/L<20混床出口项目项目单位标准采样点电导率pS/cm<0.2除盐水母管电导率S/cm1.5~2.2除盐水泵出口母管PH>7.5压力MPa0.4~0.612.2自清洗过滤器系统12.2.1系统概述自清洗叠片过滤器(整套)采用西班牙阿速德公司产品。设备出力120m3/h;过滤精度达到100Nm;过滤器外壳采用玻璃纤维加强聚酰胺,叠片采用PP材料,叠片宽度为12〜14mm,盘片上沟槽的不同深浅和数量确定了过滤单元的过滤精度。用时间问隔(累计水量)和压力差控制反冲洗的所有步骤。一旦设定完毕,即可长期使用。自动反冲洗过滤器在不中断工作的情况下在数秒内完成整个自动反冲洗过程。过滤器在过滤和反冲洗时叠片间隙动态可变,对提高过滤性能、过滤水质非常有利,又可大大减少反洗用水量,通常自耗水量约为0.25%。自清洗过滤器出水进入超滤装置。\n表3清洗过滤器参数设备数量2套设备直径3”正常流量120T/H取人流里130T/H设计压力6bar试验压力8bar设计温度60摄氏度反洗时间20-30S本体材质玻璃纤维加强聚酰胺,叠片PP厂家西班牙阿速德中国公司1阿速德自动离心过滤器3〃2进水管3出水管4排污管5支架6:反洗三通阀7卡口接口3〃8压力表9辅助过滤器组件3/4〃12.2.1系统特征12.2.1.1过滤元件独特的螺旋离心盘设计,设备维护费用更低,更加节水12.2.1.2凹槽式的过滤叠片作为过滤器的核心元件,实现更加彻底和精确的三维过滤。12.2.1.3水利驱动对过滤叠片的反冲洗,时间和压差控制反洗启动,每个过滤单元反洗过程只需10到20秒即可完成。12.2.1.4过滤和反冲洗过程同时进行,各过滤单元按顺序进行反洗,工作、反洗状态之间自动切换,全自动运行,连续出水。12.2.1.5针对不同种类的悬浮杂质均为有效,不论是无机颗粒,还是有机杂质等。12.2.2阿速德叠片过滤器工作原理\n12.2.1.1过滤阶段运行原理1)水流从进水管、流经三通阀,通过过滤器的进水口进入。2)在进水压力作用下,过滤芯架活塞将叠片压紧。阿速德特有的离心盘位于过滤芯的底部。当水流进入过滤器与离心盘的塑料刀片切线方向接触时,产生的离心效果把携带大颗粒杂质的水甩在过滤器的内壁上,并集中于过滤器顶部。携带更少杂质的水再接触过滤叠片,就大大降低了叠片所需的清洗频率,达到了节水和设备维护更简单的效果。4)阿速德塑料叠片的深层过滤:经过离心盘的初级过滤,大颗粒杂质留在过滤叠片外,水流继续通过叠片间的缝隙进入三维空间的深层过滤,过滤后的干净水从叠片内腔流出出水口,留在过滤器内的杂质待反冲洗阶段清理。12.2.1.2反洗阶段运行原理反冲洗过程在系统的每一个过滤器中按顺序进行。1)控制器电磁线圈正常关闭,启动了第一站的反冲洗,它将电力信号转换为水力信号,由此控制液压三通阀打开。2)通过三通阀,关闭过滤器进水门,使过滤器内部与排污管连接,实施反洗。3)水流进入过滤器芯架内部,强大的压力将顶部活塞抬起,叠片解压缩松开。\n4)反冲洗水流(过滤后的带压力水)从过滤芯架柱体的小孔中呈切线状喷射到散开的叠片上,使叠片产生横向旋转和纵向颤动运动。叠片高速旋转,与水流相切,从而达到对叠片进行彻底的清洗的目的,排污水从排污管口排出。5)当一个过滤单元清洗阶段进入尾声,三通阀动作,排污管出口关闭,过滤器进水管的进口打开,过滤芯架活塞又回到起初位置,压紧叠片,开始新一轮过滤。同时,下一个过滤单元进入反冲洗阶段。12.2.1定期维护12.2.1.1检查过滤器底座密封圈12.2.1.2检查过滤器清洗单元,如果很脏,进行手动叠片清洗12.2.1.3手动启动清洗以检查所有过滤单元的清洗是否正确12.2.1.4检查密封圈12.2.1.5检查活塞组件12.2.1.6检查辅助过滤器3/4〃12.2.1.7检查管内过滤器1/4〃12.2.1.8维护卡口接口\n12.2.6过滤器解体检查清洗图示16塑料过滤器壳体23活塞密封圈92.6*100*430固定组件头部装置A17过滤器组件24过滤芯架31垫片14.5*25*1518过滤器卡箍25叠片堵头配件32活塞弹簧64*24*4.5/9ESP19过滤器安全卡箍26弹簧65*18.5*1.6*12ESP33密封圈13*220过滤器底座3NV27配套组件F34固定组件头部装置B21过滤器芯架活塞28螺钉M4*135过滤器底座接头/活塞伸缩环22过滤器叠片组100W29密封圈103*436堵头密封圈\n12.2.6过滤器解体检查清洗图示.冢R舌塞.\n12.3.2超滤膜元件结构12.2超滤系统12.2.1超滤系统概述本系统有超滤装置2套,采用美国KOCH公司的内压式TARGAII10072超滤膜组件,该超滤膜由亲水性的聚醴碉(PS)中空纤维组成的,每一根超滤膜元件由成千上万根中空纤维组成的纤维束组成,能耐各种强氧化剂,如次氯酸钠、双氧水等,适用的pH范围广(pH1〜13),能耐酸、碱等药剂的化学清洗,表面带负电荷,抗污染能力强,出水水质稳定。每套出力120m3/h,超滤出水浊度<0.2NTU,SDI<3,几乎100%去除细菌和病毒。超滤作为反渗透的预处理更能保证反渗透的进水水质。超滤系统的操作方式包括产水、反洗、维护性清洗和化学清洗。表4超滤装置设备参数超滤装置套数2超滤膜元件型号科氏TARGAII10072单套净处理能力(产水量)120m3/h超滤系统回收率>95%最大运行透膜压差(TMT)2.0bar每套超滤装置安装膜兀件数量30平均净产水通量49L/m2/h反洗水设计通量170L/m2/h过滤周期>30min超滤系统出水水质浊度小于0.1NTUSDI小于3反洗总历时2min化学清洗周期30天厂家北京博奇电力科技有限公司表5超滤膜元件技术参数表滤兀型号TARGAII1007210”膜材质聚碉(PS)形式内压式膜壳材质聚氯乙烯(PVC)膜结构中空纤维透过液收集管聚氯乙烯(PVC)最大压力0.3MPa密封材料:特种专利环氧树脂膜壳外径273mm(10.75”)膜丝数量〜17,280根膜管长度1829mm(72")纤维内外径0.9/1.5mm外形尺寸膜面积357X2011mm80.9m2截留分子量运输/运行荷重10万道尔顿77/145kg净产水量120m3/h浓水/产水接管50mm\n12.3.2超滤膜元件结构S编号名称数量110〃HF膜管1210〃HF膜件支撑1310〃密封垫2410〃渗透适配器25渗透适配器。型圈8610〃塑料端盖2710〃HF端盖夹282〃唯特利拷贝林412.3.3超滤原理超滤是一种流体在膜表面的切向流动(错流过滤),其利用较低的压力驱动并按溶质的分子量大小来分离和过滤,是一种物理分离过程,不发生任何相变。超滤膜的孔径大约在0.002至0.1微米范围内。溶解物质和比膜孔径小的物质将作为透过液透过滤膜,不能透过滤膜的物质被慢慢浓缩于排放液中。因此产水(透过液)将含有水,离子,和小分子量物质,而胶体物质,大分子物质,颗粒,细菌,病毒和原生动物等将被膜截留,通过浓水排放、反冲洗和化学清洗而去除。超滤的切向流动技术使得颗粒难于在膜表面堆积,使的膜在清洗周期间获得长久的生产力。料液进出口的压力差将决定流体沿膜表面的流体情况。超滤膜可反复使用并可用普通的清洗剂清洗。\n12.3.2超滤膜元件结构压力驱动,P原水侧悬浮固体胶体金属沉淀物大分子物质产水不对称膜进水或浓水截留率r部广水侧水盐类小分子(透过液)溶血固体BOD、CCD(浓水)液)进水流向,Q12.3.3超滤作为反渗透预处理的优点12.3.3.1膜过滤精度远高于传统过滤,可全部去除大于0.1艮m的胶体和颗粒物;12.3.3.2对悬浮颗粒、胶体、微生物、细菌、病毒的去除率近100%;12.3.3.3对有机物的去除率达20-50%;受原水水质波动影响小,出水水质稳定;12.3.3.4运行压力低,节能效果显著;12.3.3.5可全自动运行;12.3.3.6可显著提高反渗透的产水通量,节省反渗透膜用量;12.3.3.7大幅度降低反渗透清洗频率,提高反渗透的效率及稳定性;12.3.3.8预处理化学药剂用量小,降低污染排放。12.3.4超滤反洗反洗过程中,反洗水(来自超滤水箱)被反洗泵加压从超滤产水口到浓缩液口“反向”通过系统,从而去除了滤膜浓缩液侧的污垢;在反洗水中投加氯或过氧化物可提高清洗效果。12.3.5超滤运行4个主要程序:1)超滤过滤2)超滤反洗3)首次加强反洗即碱/氯清洗:前反洗一加药(次氯酸钠/氢氧化钠加药泵开启)一浸泡一后反洗\n12.3.2超滤膜元件结构4)第二次加强反洗即酸液清洗:前反洗一加药(盐酸加药泵开启)一浸泡一后反洗\n12.3.7超滤装置异常处理表6超滤装置异常处理在舁厅P现象原因处理方法1透膜压力高超滤膜污染1、进行适当清洗2、降低回收率3、减小反洗间隔4、修改反洗加药方案2进口压力高1、生水泵控制故障2、压力仪表故障1、检查调整变频控制系统2、检查压力表3出口压力高1、反洗泵控制故障2、压力仪表故障1、检查反洗泵控制系统2、检查压力表4进口压力低1、生水泵故障2、阀门故障1、检查生水泵2、检查进水阀门5透膜压力高1、反洗控制故障2、超滤膜污染1、检查调整反洗单元2、进行适当清洗6广水浊度局1、有空气进入浊度计2、膜组件泄露1、排出空气2、修补或更换膜组件12.3反渗透(RO)系统12.4.1反渗透系统概述反渗透装置共有2套,选用日本东丽公司生厂的TML20DA400高脱盐率抗污染膜,每套反渗透装置设有20根压力容器,每套装置产水量80m3/h,采用并列布置,膜组件为两段排列:第一段13列,第二段7歹上反渗透装置脱盐率:方98%、系统回收水率:>75%。锅炉补给水使用反渗透装置,可减少酸碱用量,降低排放水对环境的污染,同时对原水水质变化适应性强,产水有机物含量低,能有效地去除胶体硅等,能使化学除盐系统中离子交换树脂的负荷减轻90%;树脂的再生剂用量也可减少90%。\n表7反渗透系统参数膜(元件)型号东丽TML20DA400反渗透装置套数2单套压力容器数量20根每根压力容器装膜元件数量6支单套膜元件数量120支膜壳排列方式二段13:7单套设计进水量106m3/h单套设计产水量80m3/h设计系统回收率75%系统脱盐率>97%(三年内)设计运行温度>15°C最大给水SDI<5最大给水浊度1NTU压力容器最高运行压力300psi压力容器材质玻璃钢膜元件厂家日本东耶公司厂家北京博奇电力科技有限公司12.4.1反渗透膜元件结构\n12.4.1反渗透的基本原理渗透--是一种物理现象,两种含有不同浓度盐类的水,如果用一张半透膜分开就会发现,含盐量少的一边的水会自发地穿过半透膜渗到含盐量高的一边水中(简称浓水),而盐份并不渗透。这样,浓溶液随着水溶液的流入而不断被稀释,淡水侧的水流入浓水侧,浓水侧的液位上升,当上升到一定高度后,水通过膜的净流量等于零,此时该过程达到平衡,这一过程称之为渗透,也叫自然渗透。与该液位高度对应的压力称为渗透压。如果压力再加大,大到可以使浓溶液侧中的水向相反方向渗透,而盐份剩下,这一过程称为反渗透反渗透除盐原理,简单的说就是在有盐份的水中(原水),施以比自然渗透压力更大的压力,使渗透向相反方向进行,把原水中的水分子压到膜的另一边,变成洁净的水,从而达到除去水中盐份的目的。RO系统运行时,进入一段(13个压力容器)中的原水,一部分水(渗透液)与膜垂直的方向通过膜,此时盐类和胶体物质将在膜表面浓缩,剩余一部分原水沿与膜平行的方向将浓缩的物质带走,进入二段(7个压力容器)渗透处理。12.4.2反渗透自动冲洗系统反渗透装置在任何情况下出现停机时,必须及时对其进行低压冲洗,以防止浓缩污水中的污染物对膜造成的污染。停机时首先通过产品水或原水对反渗透膜进行低压冲洗,将膜内的浓水冲洗出来;如反渗透需要较长时间停用(时间可设定),则反渗透装置会自动对反渗透装置进行冲洗,防止反渗透膜中存留的污染物质对膜产生污染。反渗透系统的停机冲洗采用自动控制。系统停机时,冲洗系统自动启动冲洗泵以及相应的自动阀门对系统进行冲洗。12.4.3化学清洗系统反渗透膜在运行过程中由于给水中含有的污染物质的污染而产生结垢,例如金属氧化物的水合物、钙镁的沉淀物、有机物微生物污染等。这些污染物质在适当的操作条件下借助于化学药剂的清洗可有效的去除,使膜的性能得到很好的恢复并能够延长反渗透膜的使用寿命。当渗透装置的流量减少10%、压降升高15%、产水水质明显下降的情况下,即需对RO膜进行化学清洗,以便恢复RO膜元件的性能、延长RO膜的使用\n寿命,为此设有化学清洗系统。化学清洗系统由1台清洗水箱(带加热装置)、1台清洗泵和1台保安过滤器组成。当反渗透膜发生污堵后,手动对其进行化学清洗。12.4.1反渗透膜元件安装12.4.1.1安装前准备工作(1)在经过预处理的进水进入膜元件前,确保管道系统和压力容器中没有灰尘、油脂、金属残余物、有机沉淀物等。此项检查在膜元件更换过程中也被证明同样有效。(2)核实进水水质满足系统要求。(3)用合格的预处理产水冲洗系统大约30分钟。(4)拆除压力容器两端的端板,检查压力容器内部。如果必要,机械性地清洗。备注:为防止膜元件被外来污染物污染,使用旋转刷或拖把并用预处理过的水冲洗压力容器是十分有效的方法。(5)将带有O型圈的产水适配器安装到膜元件浓水端一侧的产水端口中。使用甘油润滑所有接触部分。应根据如下注释确定是否需要使用止推环。(6)带有O型圈的产水适配器可以在这一步插入浓水侧产水管。在重新连接管路之前,如果在最后一步完成此项工作可以将泄漏的风险降到最低。(7)根据压力容器的安装指导手册,将浓水侧的端板安装好,并装好定位环。说明:为了便于最终控制膜元件安装,可以在装端板前拆掉密封圈。在拆除端板时端板密封圈存在额外的阻力,这种方式便于确认膜元件的完全插入。12.4.1.2拆开膜元件包装(1)打开膜元件包装箱,取出膜元件和零部件。零部件将空包装箱放在一边。(2)根据下表所列内容准备必要的零部件。零部件名称需要数量浓水密封圈每支膜元件1个O型圈每支膜元件4个开式产水适配器每支压力容器1个闭式产水适配器每支压力容器1个产水连接管膜元件数量--压力容器数量⑶在膜元件连接件上装上O型圈,安装时涂上甘油润滑,并小心的安装防止O\n型圈被刮损。在插入产水管之前,将组装好的适配器放在一个干净的地方。12.4.1.1膜元件和零部件的组装(1)安装浓水密封圈。\n顶部浓水密史题(2)安装膜元件连接件,并用甘油做必要的润滑备注:每支膜元件的浓水端不得安装浓水密封圈。c打开RO压力容器的进水端。如果现场条件允许,在打开膜元件包装前,可以先拆除每个压力容器的锁定装置完成准备工作。d用水和甘油润滑RO压力容器内部。这样便于膜元件的安装,尤其是比较长\n的压力容器。每支压力容器大约需要100ml甘油。如果甘油的粘度太高,可以用干净的水稀释,以保证充分浸润。短时间内打开和封闭压力容器,将外界物质、灰尘和脏东西进入压力容器的可能性降到最低。使用拖把或者类似的工具可以润滑整支压力容器。e用甘油润滑完浓水密封圈和压力容器内壁后,从压力容器进水端装入膜元件至约2/3位置(下图)。小心平稳地装入膜元件,特别是第一支膜元件。1Pressurevessel从压力容器进水端装入膜元件f如第一支装入的膜元件一样,安装浓水密封圈。如下图所示,用膜元件适配器连接两支膜元件。部分装入的膜元件由人配合固定在原位。平稳用力地推动两支进入压力容器,让他们保持一条直线,避免对膜元件适配器或浓水密封圈造成损伤。Pressurevessel用膜元件适配器连接两支膜元件g重复以上步骤,将膜元件逐支装入压力容器。h当最后一支膜元件装入后,装入由压力容器厂家提供的产水适配器。i将最后一支膜元件推动入位,确保装入的第一支膜元件产水适配器已经紧密连接。j为了避免产水密封圈过早的损坏,请确保膜元件在轴向方向不能移动。对于端板产水管,请使用由压力容器生产商提供的产水适配器。使用由压力容器制造商提供的垫片填充依然存在的间隙和公差。k当所有的膜元件装填完毕后,计算“A”值。如果“A”值比压力容器厂家提供的垫片厚度大,使用垫片填充过大的间隙。剩余的间隙应小于垫片厚度。如果产水管连接在压力容器的进水侧,那么产水适配器的机械分离风险会非常高。\nFeedside(DistanceA—S-B-C)说明:对于产水管路的安装位置,压力容器的浓水侧比进水侧更合适。不用的产水端口最好用由压力容器制造商提供的闭式产水适配器塞住。这将会最大限度的避免产水和浓水的“短路”。l安装进水侧端板,并连接配套管路系统。确保所有压力容器的端板密封圈都已安装。12.4.1膜元件拆卸如果要进行反渗透系统检查或膜元件存储、运输或替换,请按照以下步骤进行。(1)拆下压力容器上进水、浓水和产水的管道,除去连接配件。对于侧开口和多开口的的压力容器,拆除产水管路即可满足要求。(2)拆去压力容器两端的端板。(3)从进水端向浓水端推膜元件,直至浓水端露出膜元件。(4)小心地从压力容器浓水端拖出膜元件。确保这支膜元件和压力容器中的膜元件处于一条直线,不要让连接件和/或产水管承受膜元件的重量,避免适配器、产水管或浓水密封圈破损。(5)从进水端再次推动膜元件,直至后面的膜元件完全出现在浓水侧。保持4中的操作条件。(6)拔出后面的膜元件并并使之与压力容器中的膜元件分离。保持4中的条件,直至后面的膜元件被拆除。(7)除去膜元件上的产水连接管。(8)重复以上步骤,如果必要,可以用推杆比如塑料管来推动膜元件\n表8反渗透异常处理序号现象原因处理方法1盐透过率正常产水量低压降正常1、温度超过规定2、异常化学药品与膜反应3、有机物污堵1、调整运行温度2、根据污染情况进行清洗3、清洗并改进预处理2盐透过率局产水量低压降高1、金属氧化物污染2、胶体污染3、结垢1、金属氧化物的清洗;变更预处埋系统2、含酶洗涤剂;变更预处理进行清洗;调整运行pH3.温度、系统回收率,变更预处理系统3盐透过率局产水量正常到稍高压降正常到稍高浓差极化太局增加浓水流速使浓水对产品水的比例在导则之内,更换浓水密封圈5盐透过率正常到稍高产水量正常到稍低压降高给水流量太高降低给水流量到导则之内,调整系统回收率和/或给水压力6盐透过率局产品水流量正常到高压降正常1、“O圈漏2、膜胶粘线破裂或产品水管破裂1、更换“OH2、更换新膜元件,保证产品水或排水压力正常、运行流速、压降7局压泵入口压力低1、保安过滤器堵2、管路未导通、泄漏3、误操作1、停运清理过滤器2、导通管路、消除漏点3、止确操作4、入口压力00.05MPa,应动作急停,若保护/、动,手动急停8反渗透膜进口压力高高压泵出口门开过大1、调整高压泵出口门2、进口压力》2.0MPa,应动作急停,若保护/、动,手动急停\n12.4超滤反渗透操作流程表9超滤操作步序表步骤操作时间打开的阀门启动的泵备注1单儿充水10s进水阀,浓水阀,产水侧排气阀,浓水侧排气阀超滤进水泵2过滤30min进水阀,产水阀,浓水阀超滤进水泵3反洗30s反洗进水阀,反洗上排水阀反洗泵30s反洗进水阀,反洗下排水阀4快冲20s进水阀,反洗上排水阀超滤进水泵5化学加强反洗NaClO+NaOH反洗60s同步骤3反洗泵一天一次加药60s反洗流量降低,其余同步骤3反洗泵,化学加约泉浸泡5-10min;反洗60s同步骤3反洗泵6化学加强反洗,HCl反洗60s同步骤3反洗泵一天一次加药60s反洗流量降低,其余同步骤3反洗泵,化学加约泉浸泡5-10min反洗60s同步骤3反洗泵表10反渗透操作步序表步骤操作时间打开阀门启动的泵1开机低压冲洗5-10min浓水排放阀、不合格产水排放阀反渗透给水泵、还原剂计量泵2制水变频启动高压泉不合格产水排放阀反渗透给水泵、还原剂计量泵、高压泵、阻垢剂计量泵电导合格后反渗透给水泵、还原剂计量泵、高压泵、阻垢剂计量泵3停机停泵30-60s浓水排放阀、不合格产水排放阀冲洗5-10min冲洗进水阀、浓水排放阀、不合格产水排放阀冲洗水泵停机30s\n12.6超滤反渗透设备规范表11自清洗过滤器、超滤、反渗透、低位酸碱设备规范序号项目型号及规格单位数量1自清洗过滤器叠片3",100Rm台22超滤装置120t/h,回收率95%套22.1超滤膜组件TARGAII10072根602.2超滤反洗保安过滤器400t/h,9芯,100Rm台12.3超滤水箱120m混凝土内防腐个22.4次氯酸钠溶药箱1m3碳钢衬胶个23反渗透装置80t/h,回收率75%套23.1膜元件TML20DA400根2403.2压力容器6芯,300PSI根403.3保安过滤器DN450,120t/h3芯5Mm台23.4反渗透进水管式混合器DN200台13.5局压泉110t/h,120m,75kw台23.6淡水箱75m3混凝土内防腐个23.7还原剂计量溶药箱1m3碳钢衬胶个23.8阻垢剂溶药箱1m3碳钢衬胶个24化学清洗系统套24.1保安过滤器540t/h,大流量滤芯10芯20Mm台14.2清洗药箱8m3碳钢衬胶个14.3反渗透清洗泵Q=120m3/hP=0.35MPa22KW个14.4超滤清洗泵Q=540m3/hP=0.13MPa30KW个15低位酸、碱系统套各15.1酸(碱)输送泵Q=10m3/hP=0.20MPa4KW台25.2潜污泉Q=2m3/hP=0.20MPa台15.3低位酸贮存罐DN2000碳钢衬胶10立方米个15.4低位碱贮存罐DN2000碳钢10立方米个15.5酸雾吸收器0.5m3PV个1\n表12加药系统设备规范序号项目型号及规格单位数量计量泵型号计量泵技术参数备注1还原剂加药系统2箱2泵套1GM0025Q=25L/h,12bar2阻垢剂加药系统2箱3泵套1GM0010Q=9L/h,12bar3盐酸加药系统4泵套1GM0005Q=4.5L/h,12bar反渗透进水GM1000Q=946L/h,5bar超滤反洗4超滤反洗加碱装置2泵套1GM0330Q=315L/h,5bar5杀菌剂加药系统2箱4泵套1GM0025Q=25L/h,3bar超滤反洗GM0400Q=400L/h,5bar到生水箱12.7加药系统12.7.1次氯酸钠加药装置次氯酸钠加药装置采用2箱3泵组合形式,即2个1.0m3PE搅拌计量箱,加药至生水箱入口管(中水、库水)及生水箱内(生水)和超滤反洗进水管混合器。次氯酸钠药液的配制:在次氯酸钠计量箱内注入次氯酸钠原液至800经搅拌器搅拌均匀后,用计量泵加至生水箱入口管和超滤反洗混合器。12.7.2还原剂加药装置还原剂采用亚硫酸氢钠。还原剂加药装置采用2箱2泵组合形式,即2个1.0m3搅拌计量箱,2台计量泵,药至RO保安过滤器前母管混合器。还原剂药液的配制:计量箱内液位降至300mm,将溶解好的100kg亚硫酸氢钠(4袋),注入溶药箱中注入除盐水至800mm(每多!约2袋药量),经搅拌器搅拌均匀后,用计量泵加至保安过滤器前母管混合器。12.7.3阻垢剂加药装置阻垢剂加药装置采用2箱3泵组合形式,即2个1000L搅拌器计量箱,3台计量泵,加药至反渗透保安过滤器前母管混合器。阻垢剂药液的配制:计量箱内液位降至300mm加入高效阻垢剂8L至700mm(每箱约4L药量),经搅拌器搅拌均匀后,用计量泵加至反渗透保安过滤器前母管混合器。12.7.4酸、碱加药装置酸、碱采用的为高位酸、碱罐原液。加酸装置采用4台计量泵,#1、2计量\n泵加药至反渗透进水管混合器,#3、4计量泵加药至超滤反洗清洗进水管混合器;加碱装置采用2台加药装置,加药至超滤反洗清洗进水管混合器。12.7.1氨加药系统氨加药系统采用的2罐2泵组合形式。即2个1000L搅拌器溶液罐,2台计量泵,加药至除盐水泵入口处。氨的溶解:计量箱内液位降至200mm,启动氨溶液罐上部搅拌电动机,缓慢开启药液桶盖,然后将2.0kg的氨水缓慢倒入罐内,加除盐水至900mm后搅拌均匀。12.8保安过滤器12.8.1过滤器设备参数表13保安过滤器设备参数参数设备在装量滤芯规格设计流量(t/h)本体材质设备直径(mm)超滤反洗保安过滤器19芯100dm400304760反渗透保安过滤器23芯5”120304450化学清洗保安过滤器110芯20dm540316L760厂家北京博奇电力科技有限公司滤芯厂家美国颇尔(PALL)12.8.2滤芯安装与更换当过滤器进出口压差达到一定值(参见设计图纸要求)时,需要更换滤芯。滤芯的更换安装请按下列顺序进行:12.8.2.1关闭系统出口阀。12.8.2.2关闭系统入口阀。12.8.2.3打开放空阀以降低内压,然后打开排污阀排出壳内液体。12.8.2.4打开主体法兰盖,拆下密封材料。12.8.2.5滤芯安装1)滤芯安装操作时须戴干净、干燥的手套;确认滤芯零件号与设计选型相一致;小心剪开塑料包装袋(注意不要推破包装袋取出滤芯);若在运输过程中受到损坏,请确认损伤程度,能否安装使用。2)检查过滤及分离滤芯的。型圈是否在端盖一侧的槽里,使用与工艺流体相容的液体润湿O型圈。3)将压板从滤芯管板拆下来。4)将分离滤芯朝下(水平)沿着管板的管孔插入,手拿滤芯端盖处使滤芯的一端\n完全进入管板的表面。12.8.2.1重复以上操作,将所有滤芯安装完毕。12.8.2.2安装好压板、人孔法兰盖,关闭排污阀。12.8.2.3缓慢打开入口阀,待过滤器内空气完全排空后关闭放空阀。12.8.2.4一且确认壳体内充满流体,即关闭放空阀,并使系统进口侧主阀处于全开状态。12.8.2.5缓慢打开系统出口阀。12.9高压泵检修12.9.1设备技术参数表14反渗透入口#1、#2高压泵技术参数型号16102.5D7.5KW3000功率75kw油110m3/h扬程120m转速3000r/min工作压力1.6MPa最大直径342mm叶轮直径295mm重量780kg材料304轴承63112Z(前)63102Z(后)机封N530-16Bar(低压、轴颈53mm出厂编号1514080196(#2)1514080197(#1)厂家塞莱默(南京)有限公司12.9.2设备特点12.9.2.1采用后拉式结构设计,使拆装维护变得异常简单,维修拆卸时不动管路系统、泵壳和电机,大大减少维修工作量。12.9.2.2采用了全新的CFD水力模型设计大大提升了水泵效率,1610配套的变频解决方案,根据用户需求调节设备按照实际负荷运行,从而减少能耗,大大降低运营成本。12.9.2.3整体式支撑脚和刚性重载满焊底座,能够保障水泵安全、稳固。12.9.2.4叶轮前后均有耐磨口环,方便水泵的维护,提高了泵壳和叶轮的寿命,对长时间维持水泵的高效率提供了保证。12.9.2.5符合美国ANSI/OSHA标准的联轴器保护罩设计,为潜在的人身伤害提\n供增强保护。12.9.1结构图<10)??(ia>序号部件名称序号部件名称序号部件名称1轴承箱2轴3后盖板4泵壳5叶轮6叶轮联接键7叶轮垫圈8叶轮紧固螺母9排水塞10联接螺栓一轴承箱与泵壳11垫12前摩擦环13后摩擦环14。型圈-泵壳15机械密封16支撑脚17联接螺栓-支撑脚与轴承箱18联接螺母-支撑脚与轴承箱19联轴键20油封-驱动端21轴承-驱动端22轴承-叶轮端23油封-叶轮端24轴承压盖25联接螺栓一轴承压盖与轴承箱26挡水圈27联接螺栓一后盖板与泵壳28联接螺栓一轴承箱与后盖板29钟钉30铭牌31防护罩32连接螺栓-防护罩12.9.2保养维护12.9.4.1泵头拆卸\n1610产品采用后拉式结构,拆装维护简单。可以做到拆卸时不动管路系统,泵壳和电机,安装后无须重新对中,大大减少维修工作量。而且,1610采用NSK免维护轴承,在正常使用情况下,可以终身免维护,无需为定期添加润滑脂而烦恼,大量节约日常维护时间。12.9.4.2基本易损件基本易损件包括机封,轴承,联轴器,叶轮耐磨环基本易损件图示12.9.1泵的拆卸顺序12.9.1.1拆卸联轴器对轮罩螺栓,取下对轮罩。12.9.1.2拧松泵侧对轮与轴紧固螺钉,将对轮移动使两半对轮分开,取下弹性花垫。12.9.1.3分别拆下后盖板与泵壳、支撑脚与台板联接螺栓12.9.1.4用顶丝顶松泵盖与泵壳,将转子部件取出放置指定位置。12.9.1.5用扳手反旋转方向拆下叶轮锁母,取出叶轮、叶轮键、机械密封动环部件。12.9.1.6转子部件解体:\n12.9.1.1.1拆下泵侧联轴器并取出传动键。12.9.1.1.2拆下轴承箱与后盖板联接螺栓,分别将后盖板及挡水圈从轴上取下。12.9.1.1.3拆除轴承压盖与轴承箱联接螺栓,将轴承压盖从轴上取下。12.9.1.1.4用铜棒轻轻敲击对轮侧轴端,将泵轴及两侧轴承取出。12.9.1.1.5解体泵轴及两侧轴承12.9.2泵的回装与泵的拆卸顺序相反不再赘叙。12.9.3转子找中心:12.9.3.1对轮间隙2mm〜4mm,电机及泵脚的调整垫数不超过3个。12.9.3.2百分表测量,圆周误差<0.10mm、张口误差<0.05mm。12.9.3.3盘车轻灵无异音。12.9.3.4装好联轴器罩。12.9.4调试运行12.9.4.1启动前准备和检查泵运行前必须检查以下几点:1)按电路图检查电机的连接和启动装置。按铭牌上所示内容检查电压,相位和频率。2)检查叶轮进出水管,压力表是否正常工作。3)用手转动旋转部件,确定能自由转动。4)检查驱动器的润滑情况。12.9.4.2.灌水&排气1)确保泵已经充满液体。2)进水阀门确认全部打开,关闭出口阀门。3)旋松排气螺塞,直到稳定的水流从排气孔涌出。4)旋紧排气螺塞,确保进口阀门完全打开。5)干转或没有排气会损坏机封等部件。12.9.4.3点动确认方向1)迅速地切换电源开关,检查旋转方向。2)从风叶端看顺时针方向旋转。3)如反转,调换电机电源线3相中任意两相。4)反转会引起严重的设备故障和破坏。5)每次泵启动前都要检查旋转方向。12.9.4.4启动试运行\n1)确认已做好启动前准备和检查。2)确认设备现场人员在安全范围内。3)启动电机。4)运行达到正常运转速度后,立即打开出口阀并调整到工况点。通常通过阀门调整泵运行扬程,扬程参数参考泵名牌。5)检查泵进出口压力是否正常。若否,立即停泵检查。6)检查电机的电流是否正常。若否,立即停泵检查。7)检查泵是否有异常的震动或异常的噪音。若是,立即停泵检查。8)检查轴封出是否泄漏,一旦有泄漏,立即停泵检查。9)在出水阀门关闭的情况下,泵连续运行时间不能超过3分钟。12.9.1.1停止运行1)关闭出口阀门,如果配备了止回阀,则可以不关闭出口阀。2)关闭电机电源。确认电机应平稳的停止运转。3)关闭进口阀。4)如果有结冰的危险,需完全排空泵。5)若暂停使用时间较长,应定期转动泵转子。保障泵能良好运行。12.9.2常见故障问题&处理方法以下是高压泵常见的故障表,发现相关问题时应立即处理。表15高压泵常见的故障及解决方法\n故障现象原因解决方法没有液流管道系统没有水将泵和管道系统注满液体<管路有空气检查吸入管道是否有泄漏与外部通气.排空管道积聚的气穴体n吸入升程过高如果人管没有障碍物,则检查管道摩擦损失:但等态升程可能过高.在水泵运行忖,用汞柱或真空计进行制量,如果养态升程过高,则必须升高泵吸液体的高度或降低水泵的高度.排水扬程过高检杳庖门是杳打开,速度过检查布线是否正确.瓠率可能过低:电机可能有断线n馀保电机速率与水泵的第啤上所示的速率相匹配’限入扩散管或过滤器解堵塞拆开清理.叶轮完全堵塞拆开水泵清理叶轮.液流不足吸入管道漏气堵住入管.使管线在压力下工作,测试凸缘是否箍气.如果压力计显示压力下降,则表面此处有漏工速度过底同上排水场程过高性查管道摩擦损失菽采用大型管道可以改正此状况.检查阀门是否全部打开.吸入升程过高同上叶轮部分堵同上气穴:NPSHA不足《取决于安装)生提高泵的有效吸水头b腐低吸入管道的液体温度.叶轮缺陷检查叶轮、岫承和轮轴.找出问题成因।并扪以更正°旋转方向错误比较电机的窕转方向与水泵的外壳上箭头指示的方向.两个方向不符时,进行必要的更正:叶轮直轻过小与工厂彷谓,看是否可以采用较大的叶轮:否则就降低管道报失或提高速度.或同时采用这两项措施.但谨防造成电机过载、吸入管道漏气同上压力不足液体通道隘碍物拆拆开水泵.检查叶轮和外壳的逋道,移除障碍物.液体中含有气体在系统管道安装排气装置或修好泄辘:叶轮直钱过小同上速度过底同上系统流量过多平僵系统.调节工况点:反转确认转向.\n电机过戴扬程低于粗定值:因而喜致水泵吸过多液体.倜节泵运行工况点.液体重于(■粘度或比重)允许使用更大的电机.清咨洵厂商.获知建议的大小.测试液体的粘度和比重.吸入或柞出管道的颔外压力导致外壳变形校查校直二检查水泵的泵轮和外壳之间的摩擦二更换受损部件,叶轮轴弯曲开启粕承颈,堂行转子是否有缺陷.总指不嚣外移量在轮与处不应超过0Q508mm.在泵轮进口外径疝小应超过0A016nim=水泵关键部件的机械故检查轴承和叶轮是否受损曰这些剖件的任何异常均会连轴器釉产生阻力.同轴度不当重新校对水泵和电机同地度口速度可能过高检查电机的频率设置;确保电机的速度与泵的铭牌上所示的速度相匹配.电源问题检查各相电压值及是否平衡振动太大同轴度问题[重新校验同心度汽蚀,进水不畅检查进水管路及叶轮是否堵塞和清理.轴承磨损更换轴承泵座安装不牢固足第的安装刚度和合理的装置安装,管道与泵安装有便力引起共振合理的安装管路,避免硬力作用在泵体上.噪音有异物或杂质在泵体内:清理和保证流体介质清洁叶轮与涡克摩擦安装问题使得泵变形.叶轮摩擦,按要求安装.轴承骑损更换轴承.汽蚀和气穴发出的声音检查和排除汽蚀及气穴.同轴度问题重新校髓同釉度12.9CH型双龙泵检修12.9.1设备技术参数表16大连双龙泵技术参数,-参数设备一、一、在装量型号扬程mm3/h转速r/min功率kw材料出厂编号冲洗泵1CH65-160321002930153042014040608淡水泵3CH65—200501002950303042014040599(#1)2014040600(#2)超滤出水输送泵3CH65—200401202940223042014040602(#1)2014040601(#2)超滤反洗泵2CH150—315254001480453042014040605(#1)2014040604(#2)超滤清洗泵1CH200—25013540147030316L2014040607反渗透清洗泵1CH65—20035120294022316L2014040608\n12.9.1设备特点12.9.1.1CH系列标准化工泵为卧式、单级、单吸涡壳式离心泵,是材质为不锈钢的耐腐蚀泵。12.9.1.2该泵为流程泵,当拆卸具有叶轮和轴封的轴承组件是不必拆开泵体及联接管路当使用加长联轴器时电机也不必移动。12.9.1.3单吸式叶轮具有闭式叶片流道,并且靠泵体上的磨损环密封。12.9.1.4对于较小规格的CH泵,作用在转子上的轴向推力由叶轮的背叶片平衡,而较大规格的泵由叶轮上的平衡孔来平衡。12.9.1.5轴封为单端面机械密封,由泵出口接入的冷却水冷却。12.9.1.6这种泵装有稀油润滑耐磨轴承,它们被安装在由附加支脚支撑的坚固的轴承支架上。12.9.1.7作为连接件,采用加长型设计的驱动机弹性联轴器。该联轴器能够补偿小的轴向,径向及转角方向的轴位移。12.9.2结构图12.9.2.1泵体结构\n序号部件名称序号部件名称序号部件名称1泵体2叶轮锁母3密封垫4叶轮5家蛊6轴套7机械苗封8自冲洗管组件9防尘盘10轴承压盖11轴承箱体12轴承13挡圈14排气塞15轴16挡圈17轴承18轴承压盖19骨架油封20键21支脚22轴承压盖23骨架油封24轴承25丝堵26油窗27轴套28密封压盖29机械密封30密封垫31密封垫32密封垫33键34丝堵12.10.3.2机械密封结构单端面、双端面机械密封序号部件名称35螺钉36弹簧座37弹簧38推环39O形圈40动环41O形圈42静环43密封压盖44O形圈45动环46推环47[弹簧一48弹簧座12.9.1泵的解体12.10.4.1准备工作1)关闭泵的入口和出口阀门并保护他们不许任意打开。2)防止电机任意启动。3)排净泵内的水及润滑油。4)拆除联轴器罩并拆开联轴器。\n5)拆除所有的仪表和辅助管路。12.9.1.1可拆组件的拆卸1)松开轴承室底座的支脚螺栓。2)拆掉泵盖与泵体上双头螺柱的螺母。3)用泵盖顶丝将可拆组件与泵体分离并抽出可拆装的组件(带有轴的轴承支架、泵盖、填料函箱体、机封、叶轮),对较大组件由吊钩吊出。12.9.1.2机封的拆卸1)固定泵轴并拧下叶轮紧锁母抽出叶轮。2)松开机械密封盖。3)拆开轴承支架上的泵盖(填料函箱体)并将其抽出,拆出机械密封轴套与动环弹簧座组件,取出机械密封压盖。4)将机封动环、弹簧、弹簧座从轴套中取出,将机封静环从机封压盖中取出。12.9.1.3泵轴的拆卸1)拆掉泵端联轴器。2)拆去挡油环(挡水环)。3)拆掉轴承支架两端的轴承压盖并拆掉联轴器端的轴承紧固装置。4)用橡胶锤从驱动端小心的将轴敲打出。5)拆掉耐磨轴承。12.9.2内部零件的检查、测量检查每个零件的磨损情况,如有必要应重新加工或更换这些零件。12.9.2.1叶轮、间隙12.9.2.1.1检查叶轮的腐蚀及磨损情况,如有必要,将其更换。12.9.2.1.2检查间隙,如果有必要应更换泵体磨损环。12.9.2.1.3叶轮与泵体磨损环之间的容许间隙载下表中给出:表17叶轮与泵体磨损环容许间隙叶轮直径至乃从75至140从140至200从200至320从32.0至400从400至600径向间隙030.4050.6070-81)【新零件)0.50.60.70.80.9L02)最大的径向间隙0.9121.5I.S2.02.5;(用过的零件)1.5L82.023183.02)\n12.9.1.1轴的矫直运转12.9.1.1.1在两个轴心之间将其支承好并进行跳动试验(最大的允许偏差为0.025mm);当轴的跳动为容许值得3倍时,可以在冷却或升温条件下被矫直。12.9.1.1.2具有更大跳动值的轴一般不再使用(如果泵在运转期间其温度高于100℃不能重新校直)。12.9.1.2机械密封:密封环表面必须无任何可见的刻痕,如果有必要应重新研磨或将其更换。更换所有O型密封圈。12.9.1.3耐磨轴承:用轻油清洗轴承,如有损坏将其更换。12.9.1.4其他零件12.9.1.4.1各结合面清理检查。12.9.1.4.2轴承支架油室清洗。12.9.1.4.3端盖骨架油封更换。12.9.2回装12.9.2.1准备工作12.9.2.1.1清洗泵零件。12.10.6.2.2准备好的润滑剂(例:润滑油、二硫化钼润滑剂等)。12.10.6.2.3“O”型圈仅用甘油润滑。1.1.1.2.2泵轴的安装1.1.1.2.1.1将耐磨轴承加热到80℃左右,将其装到轴上并紧固。1.1.1.2.2.2将带有轴承的轴从联轴器端插入到轴承支架中,调整压盖轴向间隙0.20-0.30mm后将轴承压盖固紧。1.1.1.2.3.3推上挡油环。1.1.1.2.4.4装上联轴器。冷装:孔径0100mm的铸铁件、孔径050mm的钢件。热装:(即在恒温箱内重新干燥加热至80c左右)孔径〉100mm的铸铁件、孔径>50mm的钢件。1.1.1.3.3机械密封组装1.1.1.3.1.1将装上带有静环的机械密封盖装入轴上。1.1.1.3.2.2在轴套内嵌入新的密封圈,在轴套上装好机械密封的转动零件(弹簧座及动环)。1.1.1.3.3.3将机封轴套组件装到轴上。\n1.1.1.2.4泵盖与叶轮安装\n1.1.1.2.1.1将泵盖装入轴承架上。1.1.1.2.2.2装好叶轮并拧紧叶轮紧固件,对称均匀上紧机械密封压盖。1.1.1.3.5可拆组件的安装1.1.1.3.1.1将平垫嵌入到泵体内。1.1.1.3.2.2装上可拆卸的组件并将其拧紧。1.1.1.3.3.3将支脚固定到底座上。1.1.1.3.4.4接好辅助管路和仪表。1.1.1.3.5.5装上弹性花垫将联轴器与电机联上。12.10.7找中心12.10.7.1对轮间隙2mm〜6mm(根据对轮直径调整),电机及泵脚的调整垫数不超过3个。12.10.7.2百分表测量,圆周误差<0.10mm、张口误差<0.05mm。12.10.7.3盘车轻灵无异音。12.10.7.4装好联轴器罩。12.10.8运行12.10.8.1首次启动的准备12.10.8.1.1用轻油清洗轴承支架并将其倒出,然后注入润滑油直至油位计的中部。12.10.8.1.2检查联轴器的同轴性。12.10.8.1.3检查油封。12.10.8.1.4检查冷却水管路通畅。12.10.8.1.5泵的灌注1)打开入口管路中的截止装置。2)排除泵体和机械密封中的气体(如有抽空装置,排气将在平衡管的上方进行)慢慢转动泵转子。当流过的液体无气泡时,关闭排气装置。12.10.8.1.6灌泵后,靠电机的瞬间接通检查转动方向。12.10.8.2泵的启动和运转12.10.8.2.1无压系统的启动1)关闭出口管路中的截止装置。2)起动电机。12.10.8.2.2有压系统的启动\n1)慢慢打开出口管路中的截止装置直至压差减小到数据表中规定的值。12.10.8.2.2有压系统的启动\n1)当泵出口管路中的截止装置打开时开动电机。2)告诫:压力差不能大大低于设计点,设备中也不能具有脉动的系统压力。3)注意:泵出口端压力表指示的值为压力差加上入口压力。12.10.8.2.3观察安培计,电流值不能超过电机性能标牌上指定的值。12.10.8.3停止运转12.10.8.3.1如果在泵的出口管路上装有止回阀,则在短时间停止运转的情况下截止装置可以保持打开状态。在长时间停止运转,修理或无止回阀的情况下必须关闭泵出口管路中的截止装置。12.10.8.3.2当停止驱动机时,应注意转子停止的平稳性。12.10.8.3.3如果泵工作在吸入条件,并且在停止后不打算开车运转,这时必须关闭在吸入管路中的截止装置。12.10.8.3.4在霜冻及长期停止运行的情况下,应排除泵体的冷却腔内的液体,并对这些部分进行保养。12.11米顿罗计量泵检修12.11.1设备综述米顿罗GM系列机械隔膜计量泵是往复式化合物投加泵,具包括电机、机械驱动机构、泵头。泵头与机械驱动机构之间的油封保证齿轮润滑油无泄漏。GM泵组1电机2机械驱动机构3泵头4冲程调节手柄5中间段6进口单向阀组件7出口单向阀组件8冲程锁紧螺钉其特点是隔膜与柱塞直接相连,柱塞推动隔膜进行物料投加,取消了物料侧的隔膜护盘,从而使泵头具有管式隔膜的“直接通过性”和柱塞泵的低NPSH(净正吸入压头)要求等特性。高性能隔膜泵头使用专利MARS技术(自动机械补\n油系统)。其冲程调节机构为可变偏心机构,这种设计显著地减小了压力和流量的脉冲程度。在10%--100%的流量范围内,稳定精度为额度流量的土2%。泵头密封采用密封槽设计,无需额外密封。高精度、自清洗单向止回阀结构,确保在所有流量状态下的精度及恶劣条件下正常工作。冲程调节手柄可以手动调节流里。12.11.1设备技术参数表18五期反渗透米顿罗计量泵技术参数参数设备f一、在装量型号油L/h压力Bar功率Kw系列号酸加约泵(给水)2GM0005PR1MNN4.5120.25HCBH130914-2-0002(南#1)HCBH130805-2-001(北#2)酸加约泵(超滤反洗)2GB1000PP1MNN9463.50.75HCBH130913-14-002(南#3)HCBH130926-7-001(北#4)加碱泵2GM0330PQ1MNN31550.25HCBH140226-12-005(南#1)HCBH140226-12-006(北#2)还原剂加约泉2GM0025PR1MNN25120.25HCBH140121-2-003(#1)HCBH140103-7-002(#2)阻垢剂加约泉3GM0010PR1MNN9120.25HCBH140105-2-008(#1)HCBH140105-2-004(#2)HCBH140105-2-006(#3)杀菌剂加约泵(超滤反洗)2GM0400PQ1MNN40050.37HCBH130902-16-004(#1)HCBH130902-16-001(#2)杀菌剂加约泵(到生水箱)2GM0025PR1MNN25120.25HCBH140103-7-001(#3)HCBH140121-2-008(#4)泵头形式:机械驱动隔膜、驱动方式:可变偏心机构厂家汉胜工业设备(上海)有限公司12.11.2型号含义GM0005PR1MNN—无其他选项(标配)手动调节冲程长度(标配)可选底座不同规格电机进出口连接方式(插管接口)泵头材料(pv徽力端)最大流量(5L/H)GMG的大系歹U(G陈歹U)\n12.11.4工作原理12.11.4工作原理冲程调节原理f吸入冲程零冲程挡出冲程1蜗杆5隔膜2蜗轮6冲程长度=二倍偏心距3偏心机构7冲程最靠后位置4连杆8冲程最靠前位置最大冲程12.11.4工作原理GM泵由两大部分组成,驱动端和泵头。输出流量取决于驱动端的冲程速度,泵头尺寸和冲程长度。无论泵在运行或停止状态,均可通过调节冲程调节手柄改变冲程长度,驱动端根据可变偏心机构原理工作。电机通过蜗杆(1)、蜗轮(2)减速,驱动偏心机构,偏心机构将蜗轮的旋转运动转换成连杆(4)的直线往复运动。当冲程为0%时,连杆轴(B)与蜗杆轴(A)对齐,所以连杆没有直线往复运动。当冲程为100%时,连杆轴(B)与蜗杆轴(A)之间会产生偏心距,导致连杆产生直线运动。隔膜组件与连杆采用机械方式连接,与连杆同时进行直线往复运动。在吸入冲程时,隔膜开始向后运动,泵头内的压力降低,当泵头内压低于吸液管路压力时,吸入口单向阀球被向上“推开”,进口管路中的介质进入泵头腔室内。当吸入冲程结束,隔膜运动瞬间停止,泵头内的压力与进口管路中的压力相同,吸入口单向阀复位。在排出冲程时,隔膜开始向前运动,泵头内压力立刻升高。当泵头压力高于出口管路压力时,排出口单向阀被向上“推开”泵头内的介质进入出液管路。当\n排出冲程结束时,隔膜再一次瞬间停止,泵头内压力与出口管路内的压力相同,出口单向阀复位。然后再开始下一个循环12.11.5GM泵结构图GM驱动端侧视图\n表19GM驱动端(端面图)零件清单部位号规格描述等件号致早)0躯就解°EC7】电凯)$610211驰动能体(NEMA56c电机)613451连杆一700031?0353301342蜗杆组件।S:|TI8OSPM(IEC71)H6O63O1蜗杆组件13:1,180SPM(NEMA56C)H6O6351蜗杆组件"0:I/73spM144gpM0ECH6O63I1蜗杆组件"0:11735PMi44spM(NEMA56C)H6O6361蜗杆组件」4:L124SPMIO3SPM(IEC71)H6O634114:1,124SPM/1O3SPM(NEMA56C)H6O6391蜗杆组件,20:U6SPM.'72SPM(]EC^l)H6O6321蜗杆组件,20:1,86SPM72SPM(NEMA56C)H6O6371蜗杆组件,40:1,43SPM/35SPM(IEC7])H6O6331蜗杆组件,40:1,4JSPM35SPM(NEMA56C)H6O6381360轴承顶丝小信X|2$6112213飞注油口盖子H6O7241400电机安装蟠HEC电机:M8X25)S405OT18I194电机安装螺桂(NEMA56c电机:3父.16X|)4410电机安装垫图(1EC电机二弹皆垫片)S43如0090024电机安装垫图fNEMA56c电机:弹黄垫片);润滑油1800ml)H6OO191铭牌«1注;I理杆+421只以组件形式进行更曳包括部件:蜗杆凸4号档圄|150),轴承G40),蜗杆联轴翳346通鞘住3厂)\n表19GM驱动端(端面图)零件清单部件号规格描述事件号效早11电机垫片TIEG,法兰)H6O73I1电机型片(NEMA56c垫片)S2250I150991190帮图,14*2.65S40SM68031120放油塞S60086]50雌如,I80SPMSO52O3O9IO85N1雌】01】730PM"44EPMS05203092085N]雌201呸PM您PMSO52O3O93OS5N1蜗轮,40L435PMG65PMS05203094085N1100内饰匚孝蛆件,10mm冲程长度H606251内偏心考组件淖mm冲程长度H60626]内偏心点组件,6mm冲程长度H6O6271内觥击组件,4mm冲程挠度H6O62S]内偏4:毒组件,L2mni冲程长度H6O629]110布耻承SO160026001N]HI算苦鞘,3*14S-3I0006455N1120滑制,冲程调节S03701310039N1121销包蜗轮503^013MO39N1[30档国,冲程调节Si34002047IN1160骨架油轨调节螺杆H60766]ro冲程调节螺杆61331]190例藻。形图S4380024051N1200驱动箱体恻盖607291205副盖安装峨J,M6其16S435OOO3J75N3206垫片仆I6304SS54340009065N3310尼龙球.冲程锁定43T期0050K]320冲程惭定购S05600400022N1322。形圈S438024903IN]S30冲程调节手柄S700661332平头螺伍M6X2OS70054?一jj5手柄砧牌TI6SSH600201注:I内偏小老(100)只以组件形式进行更换I包括部件;内偏口套(100»驱动物[0中弹管册102),轴承|阈道挡圈1150)\nGM0002~GM0010PVCrPVDF&混合物泉头\n表20GM0002〜GM0010PVC,PVDF&混合物泵头零件清单的件号规格指述«tJ4|零件号鼓,逅出口单的醐仲(PVC泵知p\+CH606007*鼠出口鞭1懵地件隔合物栗头)PVCHM60I*进.出口单附腐组件(PVDF泵头]PVCPVDFH606037DQR隔膜组件便宜友混台聃泵头;PVCPTFEH6060211/70NUKfl牛(PVDF案头)PVDFPTFEH606041[103\va■SI0340J?00FM«X20.TOO父j3SI靠头机晦*351161JU酬*S434Q00306SSA.+J5鼻町M8X20SMOOW*1,OOA隔膜支呼PVC,。廊1加A泵头(PVC&泥件物泵头)P\C701391泵头(PVDF臬知PVDF70IM1幅阿爱103221蟾6X12心。泵头)S曲1214M1辑过该IS的步隧(PVC泵头)累酗772331带过藩霹的出河口昆白物堀头jSiMt0f士,]带遗幄的W网(PVDF泵头]新碍77239]注财胞.(PVC泵知聚州》■f44.■一1电加.偎加联)累而曾缁1ifWWjpVDF案为聚州772431注;IJS.出口单司收只以组件航式进斤更热包在驾件:压&OOh磨硒即1头(04办械3门.单向解用粘60},周座。60A).酸第361Ah0^36!Bl.诺配件fOlB),。幽梯A&43㈣:月醯件R以料件形式蜥购L包榭醋:涮赃&W需瞰片呻丹麟阳如,0形国闻利\nGMOO25HM0050PVC.PVDF&混或余头019\n表21GM0025-GM0050PVC、PVDF&混合物泵头零件清单M件号a«m]财*零件号触,003选出n单包睡b件心c区为累而H60600■此出n总向附组件漏住狗栗头।量利H6060I*业出口篁那块fi件("DF栗头1聚解tH606M晚IW件PVDFPTFEH60610103SilS103404?OOFSBS4Jwis\泵夫巾冢段w3sli6nJ1J酬♦54340003MN443SifilMSxaosuffloiarsN抑泵头(PVC&混醐案头1PVCwon1泵头(PVDF泵为PVDF£Ql|rIM4103221fctt,6^12.W0I2IJM1带过施昌的职阿(PVC泵修索嵇V23S1褂过泣营的聚博谣酬第尢聚利1带选蜡ftlffl(PVDF飘}聚醺772391注射障(P宜泵为聚摩t■f4・1阳娟通酬科)累襁772681注MgPTDF臬头)索隔>J1it:【忐出口单)低只以缎件形式进行里执研酬k@(00/压皿。।却族为卿卜嬲如卜单句同同机3砌In$(36OA).勤h加卜NC(36IA)>0格园36田卜湖附加出卜O)M(43SAA4NB)z网帼件r以钳件椀以行就L包格制件:网I压热悌R.rm片(㈣,NUttn»),o#■传邺\n表21GM0025-GM0050PVC、PVDF&混合物泵头零件清单明1网A)\nGM0090-GM0500PVC,PVDF&混=索共GM0090-GM0500PVC,PVDF&混=索共表22GM0090-GM0500PVC&混合物泵头零件清单\n表22GM090-GM0500PVC&混合物泵头零件清单配件号处格描述财n写作号M*也出口转【础件陋「飘j.H6O6157-M也出口将襁件线酬泉制UH606H*.04TXS60T3N1“2A来头中朋■H60S021属膜组件我用于GV(X淤GM。*)PPPTFEKS0976I10N1JUj属膛组件(仅用于GM03304MOUQ)PPPTFEafflTMWN1¥0泵头PVCS600331i1i酬5434欧姆'643Sffft,M8XftjStiWMS&JN643SA®§,M8小643S9#il,M6X16“KW0?3T\*435CS11M6XJ0S4350W39JS7♦SIH支推环(仅用于GYOOWMK碇勒PP如36CT猾1^OQa隔膜支持正代叫fGMOKMMCSOO)PP印]i如四却r鸣WB■qocwW*«■STOMI"01湖油碾坦怖•HfiOJOO_n注:|.返出口单均附只以担件彩衣进卜更推包括野L单邢耶(00讣隅(X町崛0M).宜接我的2卜网球业卜。阳㈣\n12.12米顿罗计量泵维修12.12.1预备工作12.12.1.1将冲程手柄调至0%。如果冲程锁紧螺钉(部件320)已锁紧,需松开锁紧螺钉。12.12.1.2切断电源,确保设备不会被意外启动。12.12.1.3断开计量泵进、出口单向阀与系统的连接。12.12.2更换单向阀(GM0002~GM0050PVC&PVDF泵头)12.12.2.1从泵头(370)上拆下阀体(360)12.12.2.2拆下单向阀组件:包括球阀(357)、阀座(360A)、阀套(361A)、O形圈(361B)、和垫片(361)12.12.2.3清洗阀体(360)和泵头(370)螺纹口12.12.2.4阀体(360)内装入新的垫片(361)12.12.2.5按图示方向装配新的单向阀出口一侧:在泵头螺纹口内放入单向阀组件,。形圈应装在单向阀体外,靠阀座一侧,用手将阀体拧入泵头。不可拧得太紧。进口一侧:将单向阀组件装入单向阀体。。形圈应装在单向阀体外,与阀座相反的一侧,将单向阀组件和阀体拧入泵头进口。不可拧得太紧。12.12.3更换阀球、阀座和密封(GM0090-GM0500PVC&PVDF泵头)12.12.3.1拆卸:1)拧开接头压盖(008),由压盖固定的接头(432)可很容易地与泵头其他部件分开。2)从泵头(370)上拧下单向阀组件。3)在阀体(003)的阀座一侧将压盖拧入一至二圈。确保压盖是松动的,与阀座(024)之间保留间隙,以便拆卸阀座时,可以掉落压盖内。4)将阀体和压盖放置于平面上,压盖在下。从阀体顶部观察,可见四个大孔围着中心一个小孔,在中心小孔中插入一个薄的钝头工具如六角扳手,直至其置于阀球(473)顶部。5)用锤子轻击工具,直至阀球、阀座与阀体分离。警告:如果拆卸部件仅为检查,应确信使用钝头工具轻击,以免损坏阀球。如在拆卸过程中损坏阀球、阀座应进行更换。为避免损坏,如有压缩空气,在阀座(024)的相对一端用压缩空气拆卸阀球、阀座。\n6)从阀体与阀座间小心地拆下O形圈(438)7)仔细地清洗回用的所有部件。12.12.1.1重新装配:警告:进出口单向阀的装配顺序是不同的。如果装配不正确,会导致下列情况出现(A)立刻对计量泵的机械机构造成严重损坏。(B)没有物料送出(C)产生反向输液(从出口管路向进口管路输液)1)将阀球(437)放入阀体(003)的内腔。2)将阀体置于平面上,有阀球的一侧向上。将阀座(024)置于阀体上,斜边的一侧向外。当阀座被压人阀体时,阀球应坐在阀座的锐边一侧,斜面不应在阀体内。用平板施以平稳的压力将阀座压人阀体内。如果阀座安装不正确,阀球将不能建立密封,导致工作不正常。3)在阀体(003)与阀座(024)之间装入O形圈(438)警告:单向阀螺纹不能用PTFE带,以免O形圈未压缩,导致泄漏。4)在接头(432)正确复位,确定阀在泵头进、出口的安装方向。装入压盖(008)并用手将其拧紧。5)用手拧入单向阀组件,不可拧得太紧。12.12.4更换隔膜(GM0002~GM0050)12.12.4.1先做记号在泵头的进出口,再拆下泵头螺钉(103)和泵头部件(370)12.12.4.2拆下电机风叶盖,用手转动电机,并将冲程调至100%。设定流量在100%,转动电机风叶,直至隔膜在最靠前位置。12.12.4.3握住隔膜外缘,逆时针转动,将其从泵驱动端拆下。12.12.4.4更换新的隔膜组件,确信隔膜支撑环(700A)已就位。握住隔膜边缘,将隔膜组件拧入连杆(60)上的外螺纹,直至到达机械止动位。12.12.4.5设定流量在100%,转动电机风叶,直至新隔膜到达最靠后位置。12.12.4.6将泵头复位,保证进、出口正确,拧入泵头螺钉,装配扭矩45in-lb。12.12.4.7设定流量在0%,转动电机风叶。12.12.4.8重新安装电机风叶罩。12.12.5更换油封(70)\n12.12.4.1将泵的进、出口与系统断开。12.12.4.2在拆下泵头前,先在进、出口做好记号。拆下泵头螺钉(103)和泵头(370)。12.12.5.3冲程调至100%,拆下电机风叶罩,用手转动电机直至隔膜到达最靠前位置。12.12.5.4握住隔膜外缘,逆时针转动,将其从泵驱动端拆下。12.12.5.5从泵头中间段上拆下隔膜支撑环(700A)12.12.5.6从泵体上拆下放油塞(20),将泵驱动箱内的润滑油徘尽。12.12.5.7拆下安装螺钉(700F)和泵头中间段(351)12.12.5.8下拆下隔膜座(701)12.12.5.9从连杆上拉出油封(70)12.12.5.10在连杆上装入新油封。12.12.5.11在油封顶部涂一层油脂(靠近连杆一侧)12.12.5.12按反顺序依次装配隔膜座(701)及泵头中间段(351)12.12.5.13驱动箱重新装入润滑油(650ml、Mobilgear630)12.12.5.14按反顺序依次装配泵头中间段(351)、隔膜支撑环(700A)、隔膜组件【包括:隔膜压盖(098A)、隔膜膜片(098)、隔膜座(701)及。形圈(438)】、泵头(370)及进出、口单向阀组件。12.12..6从新启动计量泵12.12..6.1重新联接泵与管路系统。12.12..6.2确认流量设定为0%。12.12..6.3打开进、出口管路中的截止阀,重新启动泵。12.12..6.4设定流量至100%,以便泵头快速排气。12.12..6.5排气后,设定流量至要求值,并锁紧冲程锁紧螺钉(320)。