- 967.50 KB

- 2023-01-05 08:30:09 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

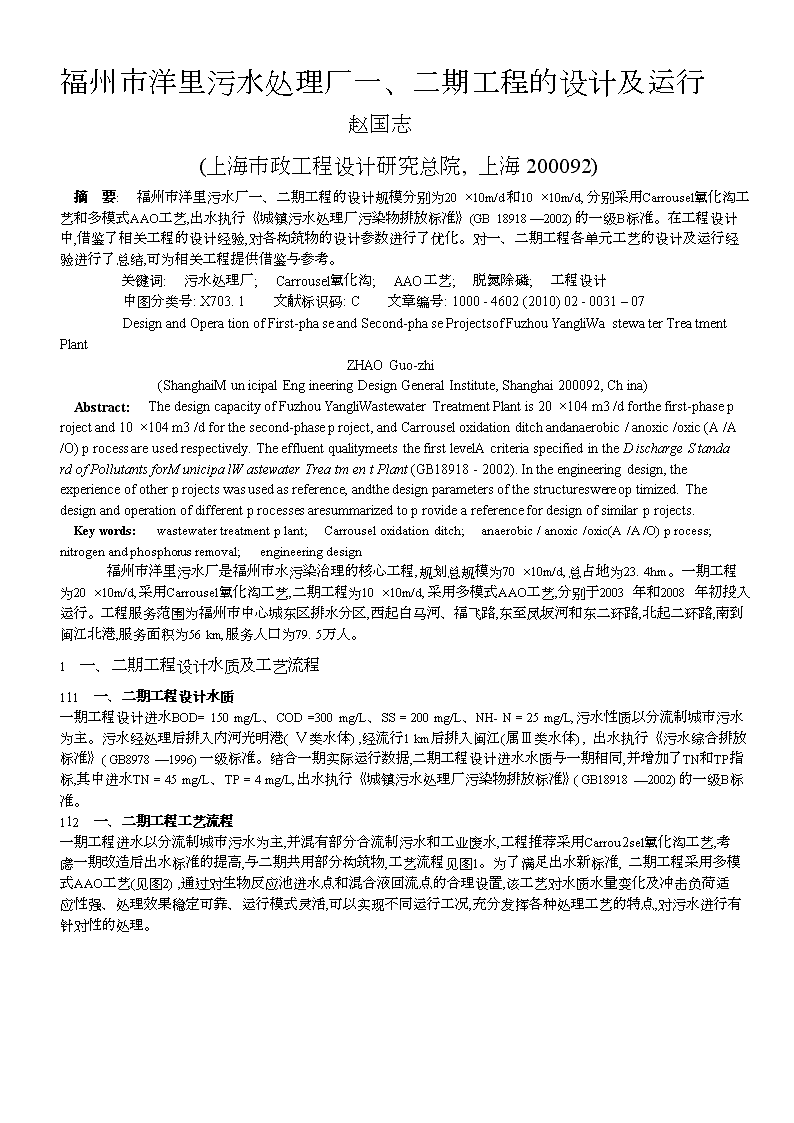

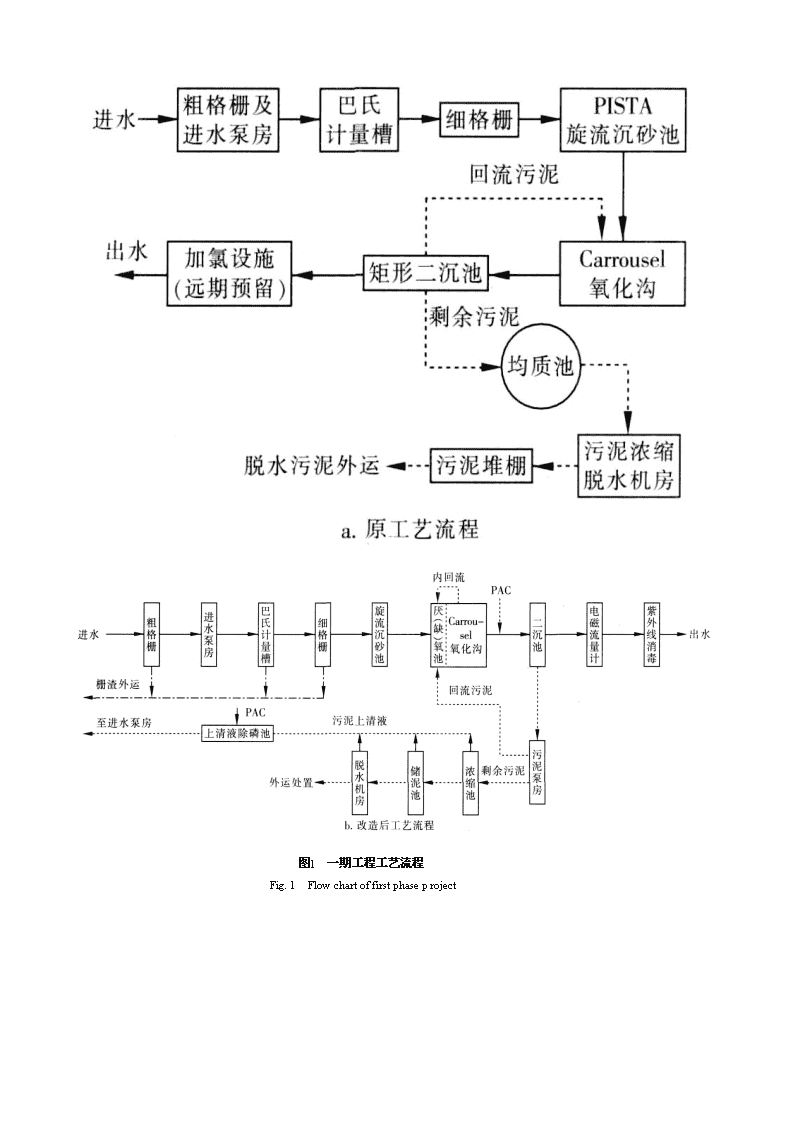

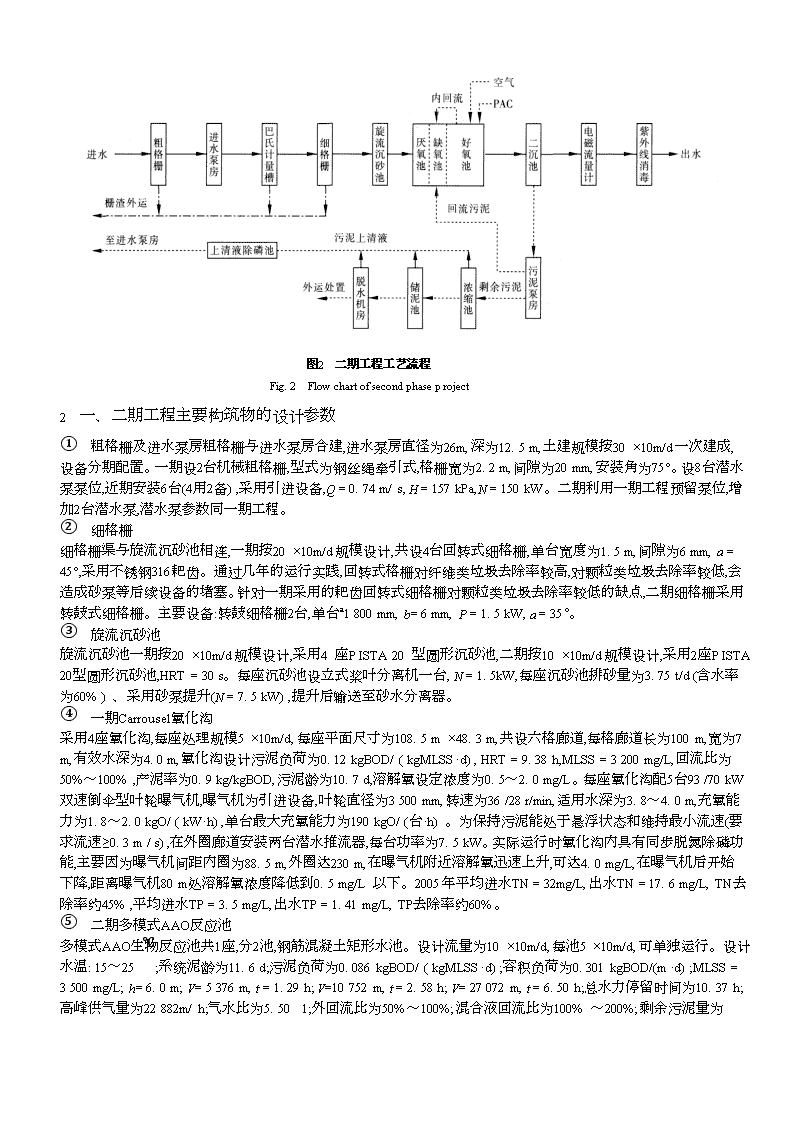

福州市洋里污水处理厂一、二期工程的设计及运行赵国志(上海市政工程设计研究总院,上海200092) 摘 要: 福州市洋里污水厂一、二期工程的设计规模分别为20×10m/d和10×10m/d,分别采用Carrousel氧化沟工艺和多模式AAO工艺,出水执行《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级B标准。在工程设计中,借鉴了相关工程的设计经验,对各构筑物的设计参数进行了优化。对一、二期工程各单元工艺的设计及运行经验进行了总结,可为相关工程提供借鉴与参考。 关键词: 污水处理厂; Carrousel氧化沟; AAO工艺; 脱氮除磷; 工程设计中图分类号:X703.1 文献标识码:C 文章编号:1000-4602(2010)02-0031–07DesignandOperationofFirst-phaseandSecond-phaseProjectsofFuzhouYangliWastewaterTreatmentPlantZHAOGuo-zhi(ShanghaiMunicipalEngineeringDesignGeneralInstitute,Shanghai200092,China) Abstract: ThedesigncapacityofFuzhouYangliWastewaterTreatmentPlantis20×104m3/dforthefirst-phaseprojectand10×104m3/dforthesecond-phaseproject,andCarrouseloxidationditchandanaerobic/anoxic/oxic(A/A/O)processareusedrespectively.TheeffluentqualitymeetsthefirstlevelAcriteriaspecifiedintheDischargeStandardofPollutantsforMunicipalWastewaterTreatmentPlant(GB18918-2002).Intheengineeringdesign,theexperienceofotherprojectswasusedasreference,andthedesignparametersofthestructureswereoptimized.Thedesignandoperationofdifferentprocessesaresummarizedtoprovideareferencefordesignofsimilarprojects. Keywords: wastewatertreatmentplant; Carrouseloxidationditch; anaerobic/anoxic/oxic(A/A/O)process; nitrogenandphosphorusremoval; engineeringdesign 福州市洋里污水厂是福州市水污染治理的核心工程,规划总规模为70×10m/d,总占地为23.4hm。一期工程为20×10m/d,采用Carrousel氧化沟工艺,二期工程为10×10m/d,采用多模式AAO工艺,分别于2003年和2008年初投入运行。工程服务范围为福州市中心城东区排水分区,西起白马河、福飞路,东至凤坂河和东二环路,北起二环路,南到闽江北港,服务面积为56km,服务人口为79.5万人。1 一、二期工程设计水质及工艺流程111 一、二期工程设计水质一期工程设计进水BOD=150mg/L、COD=300mg/L、SS=200mg/L、NH-N=25mg/L,污水性质以分流制城市污水为主。污水经处理后排入内河光明港(Ⅴ类水体),经流行1km后排入闽江(属Ⅲ类水体),出水执行《污水综合排放标准》(GB8978—1996)一级标准。结合一期实际运行数据,二期工程设计进水水质与一期相同,并增加了TN和TP指标,其中进水TN=45mg/L、TP=4mg/L,出水执行《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级B标准。112 一、二期工程工艺流程一期工程进水以分流制城市污水为主,并混有部分合流制污水和工业废水,工程推荐采用Carrou2sel氧化沟工艺,考虑一期改造后出水标准的提高,与二期共用部分构筑物,工艺流程见图1。为了满足出水新标准,二期工程采用多模式AAO工艺(见图2),通过对生物反应池进水点和混合液回流点的合理设置,该工艺对水质水量变化及冲击负荷适应性强、处理效果稳定可靠、运行模式灵活,可以实现不同运行工况,充分发挥各种处理工艺的特点,对污水进行有针对性的处理。\n图1 一期工程工艺流程Fig.1 Flowchartoffirstphaseproject\n图2 二期工程工艺流程Fig.2 Flowchartofsecondphaseproject2 一、二期工程主要构筑物的设计参数① 粗格栅及进水泵房粗格栅与进水泵房合建,进水泵房直径为26m,深为12.5m,土建规模按30×10m/d一次建成,设备分期配置。一期设2台机械粗格栅,型式为钢丝绳牵引式,格栅宽为2.2m,间隙为20mm,安装角为75°。设8台潜水泵泵位,近期安装6台(4用2备),采用引进设备,Q=0.74m/s,H=157kPa,N=150kW。二期利用一期工程预留泵位,增加2台潜水泵,潜水泵参数同一期工程。② 细格栅细格栅渠与旋流沉砂池相连,一期按20×10m/d规模设计,共设4台回转式细格栅,单台宽度为1.5m,间隙为6mm,a=45°,采用不锈钢316耙齿。通过几年的运行实践,回转式格栅对纤维类垃圾去除率较高,对颗粒类垃圾去除率较低,会造成砂泵等后续设备的堵塞。针对一期采用的耙齿回转式细格栅对颗粒类垃圾去除率较低的缺点,二期细格栅采用转鼓式细格栅。主要设备:转鼓细格栅2台,单台ª1800mm,b=6mm,P=1.5kW,a=35°。③ 旋流沉砂池旋流沉砂池一期按20×10m/d规模设计,采用4座PISTA20型圆形沉砂池,二期按10×10m/d规模设计,采用2座PISTA20型圆形沉砂池,HRT=30s。每座沉砂池设立式桨叶分离机一台,N=1.5kW,每座沉砂池排砂量为3.75t/d(含水率为60%)、采用砂泵提升(N=7.5kW),提升后输送至砂水分离器。④ 一期Carrousel氧化沟采用4座氧化沟,每座处理规模5×10m/d,每座平面尺寸为108.5m×48.3m,共设六格廊道,每格廊道长为100m,宽为7m,有效水深为4.0m,氧化沟设计污泥负荷为0.12kgBOD/(kgMLSS·d),HRT=9.38h,MLSS=3200mg/L,回流比为50%~100%,产泥率为0.9kg/kgBOD,污泥龄为10.7d,溶解氧设定浓度为0.5~2.0mg/L。每座氧化沟配5台93/70kW双速倒伞型叶轮曝气机,曝气机为引进设备,叶轮直径为3500mm,转速为36/28r/min,适用水深为3.8~4.0m,充氧能力为1.8~2.0kgO/(kW·h),单台最大充氧能力为190kgO/(台·h)。为保持污泥能处于悬浮状态和维持最小流速(要求流速≥0.3m/s),在外圈廊道安装两台潜水推流器,每台功率为7.5kW。实际运行时氧化沟内具有同步脱氮除磷功能,主要因为曝气机间距内圈为88.5m,外圈达230m,在曝气机附近溶解氧迅速上升,可达4.0mg/L,在曝气机后开始下降,距离曝气机80m处溶解氧浓度降低到0.5mg/L以下。2005年平均进水TN=32mg/L,出水TN=17.6mg/L,TN去除率约45%,平均进水TP=3.5mg/L,出水TP=1.41mg/L,TP去除率约60%。⑤ 二期多模式AAO反应池多模式AAO生物反应池共1座,分2池,钢筋混凝土矩形水池。设计流量为10×10m/d,每池5×10m/d,可单独运行。设计水温:15~25℃;系统泥龄为11.6d;污泥负荷为0.086kgBOD/(kgMLSS·d);容积负荷为0.301kgBOD/(m·d);MLSS=3500mg/L;h=6.0m;V=5376m,t=1.29h;V=10752m,t=2.58h;V=27072m,t=6.50h;总水力停留时间为10.37h;高峰供气量为22882m/h;气水比为5.50∶1;外回流比为50%~100%;混合液回流比为100%~200%;剩余污泥量为\n13tDS/d,含水率为99.2%,体积为1625m。主要设备:进口膜式微孔曝气管3200根,L=1000mm/根,7.2m气/(根·h);进口潜水搅拌器24台,P=4kW;进口潜水轴流泵6台(4用2备),单台Q=386L/s,H=20kPa,P=15kW。⑥ 二沉池钢混矩形平流式二沉池,污泥泵房与二沉池合建,一期共2座,每座处理规模为10×10m/d,二沉池分12格,每格宽为6.5m。内净尺寸为80m×81.3m×3.7m,h=3.3m。二沉池表面负荷q=0.87m/(m·h),HRT=3.46h。二期共1座,处理规模为10×10m/d,有效水深为3.9m,其余设计参数同一期。一期二沉池运行时,在气温较高时有污泥上浮现象,分析原因主要为:a.一期氧化沟出水堰位于外圈,氧化沟混合液出水溶解氧较低(<0.5mg/L);b.一期二沉池配水花格墙配水均匀度不够;c.一期二沉池水深为3.3m,较浅。二期设计时采取的措施包括:a.AAO池混合液出水溶解氧控制在1.0mg/L左右;b.对二沉池配水花格墙进行重新设计,减少花格墙面积,提高流速,改善配水均匀性;c.二沉池有效水深由一期的3.3m增加至3.9m。通过以上改进,二沉池翻泥现象大大改善。⑦ 均质池均质池共4座,钢混结构,直径为14m,有效水深为3.2m。进泥量为23.4tDS/d,进泥含水率为99.3%,进泥体积为3343m/d,有效水深为3.2m,HRT=14h。实际运行时均质池采用间歇运行,搅拌沉淀2h后撇出上清液,污泥含水率降低到98.5%。⑧ 上清液调节及除磷池将浓缩上清液和脱水滤液化学除磷,上清液体积为4680m/d,设计进水TP浓度为26mg/L,出水TP为2mg/L,加药量为25mg/L,反应时间为18min,斜管沉淀池上升流速为1.2mm/s。⑨ 污泥浓缩池针对带式浓缩脱水一体机浓缩段滤带透水能力不足、处理流量只能达到设计能力70%左右的情况,二期增加了污泥浓缩池,以降低脱水机运行负荷。浓缩池共4座,钢混结构。直径为16m,有效水深为4.0m。进泥量为39tDS/d(一期26t/d+二期13t/d),进泥含水率为99.2%,进泥体积为4875m/d,出泥含水率为97.5%,出泥体积为1560m/d,浓缩时间为15.8h(旱季),固体负荷为48kg/(m·d)。⑩ 加药间加药间平面尺寸为18.3m×9.3m。投药点共3处,投药点1:一期氧化沟出水堰处,化学除磷,协同沉淀;投药点2:生物反应池末端,化学除磷,协同沉淀;投药点3:上清液除磷池,混合反应,斜管沉淀。生物反应池末端除磷加PAC10mg/L(物质的量比为2.4∶1),消耗量为1500kg/d;上清液除磷池加药量为25mg/L,消耗量为120kg/d。lv 污泥浓缩脱水机房污泥脱水机房及污泥堆棚建筑面积共1265m。主要设备:一期3台宽为3m的带式浓缩脱水一体机,单台流量为100m/h,二期利用一期预留空位增加1台。设计工作时间<18h,加PAM0.5%,脱水后污泥含水率为78%~80%。一期设计要求带式浓缩脱水一体机流量达到100m/h,固体负荷达到220kgDS/m带宽,一期运行发现浓缩段滤带透水能力不足,处理流量约70m/h,污泥脱水能力成为制约污水厂生产的瓶颈。将均质池按照撇水方式运行后,污泥含水率降低到98.5%,脱水能力不足的情况得到一定缓解。二期设计增加了污泥浓缩池,以降低脱水机运行负荷。lw 紫外线消毒渠紫外线消毒渠共1座,内净尺寸L×B=14.5m×11m,分三条渠道,设计规模为30×10m/d,每条消毒渠安装26个模块,每个模块设8支灯管,接触时间为6s,总装机功率为156kW。3 二期工程运行效果二期工程2008年进、出水水质见表1,出水水质完全达到GB18918—2002一级B标准。\n表1 二期工程2008年运行水质Tab.1 Wastewaterqualityofsecondphaseprojectin2008mg·L4 一期工程的改造及运行411 一期工程改造的必要性① 一期工程采用Carrousel氧化沟工艺,一期设计时出水执行GB8978—1996一级标准,无TN、TP要求,虽然氧化沟运行时具有同步脱氮除磷作用,TN和TP去除率约45%和60%,但不能保证TN稳定达标(例如2005年2月21日出水TN为23.6mg/L),并且是在进水浓度较设计值低、处理负荷约为设计负荷的2/3的情况下,若日后进水水质浓度增大,则出水TN值会进一步增加。故需按GB18918—2002一级B标准要求(TN≤20mg/L)进行改造,增加缺氧区。② 分析一期工程运行水质,Carrousel氧化沟工艺对NH-N的硝化较彻底,出水NH-N一般为2mg/L左右。但NO-N反硝化不完全,造成出水TN较高,在出水中NO-N比例约占TN的88%,说明出水TN不能稳定达标是由于NO-N反硝化不完全引起的。因此在现有Carrousel氧化沟前增加缺氧区的做法是必要和合理的。在缺氧区内NO-N通过反硝化,以N的形式从系统中去除,可使出水TN降低。而同时在反硝化过程中可回收部分能量和碱度,减少氧的消耗,节约供氧电耗。③ 一期工程改造后的出水水质虽已基本达到GB18918—2002的一级B标准(除TN、TP不能稳定达标外),但随着原有化粪池的废除、分流制系统逐步完善等,进水浓度必定会增加(从历年的运行水质可看出,相同月份平均水质均有所提高),故增加脱氮除磷措施极有必要。412 一期工程改造后工艺流程活性污泥系统同时进行脱氮和除磷时,必须根据水质情况,选择脱氮和除磷中哪一个是主要目标,在工艺设计参数上首先确保。从技术上讲,生物脱氮运转上较易保证,又可回收能量,一旦出水TN超标,后续化学处理亦无良策,应首先确保。而生物除磷,在工艺和运行中较难保证的情况下,一旦生化处理出水TP超标,后续化学除磷很有效,投药量对处理成本、污泥量的影响较小。因受用地的限制,在一期氧化沟前仅能增加一座缺(厌)氧池,停留时间为1.44h。在进水TN值较高而TP值较低时,一期氧化沟按AO模式运行;在进水TN值较低而TP值较高时,一期氧化沟按AO模式运行;在进水TN和TN值均较高时,一期氧化沟按AO模式运行,并辅以化学除磷。413 一期工程改造设计及运行① 一期工程改造设计主要是对Carrousel氧化沟进行改造,投资为2304万元,改造内容包括:a.增加缺(厌)氧池原氧化沟前增加缺(厌)氧池,与原氧化沟共同使用,营造缺氧(或厌氧)、好氧环境,并在出水堰处加药,达到脱氮除磷的目的。缺(厌)氧池平面尺寸为47.7m×15m,有效水深为4.2m,有效容积为12000m,共4池,停留时间为1.44h,混合液回流比为50%~150%,采用水平轴流泵回流,当水平轴流泵运行时,系统按AO模式运行,当水平轴流泵停止时,系统按\nAO模式运行。b.改善氧化沟动力不足在每座氧化沟外侧廊道增加1台推流曝气机,共增加4台,以增加外渠水流动力,防止污泥沉积,并增加氧化沟出水含氧量。推流曝气机充氧量为91.3kg/h,N=45kW。在每座氧化沟其余5条廊道增加1台潜水推流器,共增加20台,改善氧化沟动力不足状态。潜水推流器直径为2.5m,N=4.4kW。② 一期工程改造后运行水质以一期工程2007年上半年和2009年上半年进出水水质对比,改造后出水COD、BOD、SS去除率基本不变,TN、TP去除率提高明显,出水NO-N浓度降低46.5%,具体见表2。表2 一期工程改造前、后运行水质对照Tab.2 Comparisonofwastewaterqualityoffirstphaseprojectbeforeandafterreconstruction③一、二期工程运行费用一期工程总投资为2.37亿元,单位处理费用为0.60元/m,单位运行费用为0.35元/m,设计单位电耗为0.27kW·h/m,实际运行电耗为0.19~0.20kW·h/m。二期扩建工程总投资为1.14亿元,单位处理费用为0.54元/m,单位运行费用为0.32元/m,设计单位电耗为0.24kW·h/m,实际运行电耗为0.18~0.19kW·h/m。5 工程设计及运行管理经验511 设计经验① 沉砂池池型的选择几年的运行证明,PISTA旋流沉砂池抗水力冲击负荷能力不太强,除砂效果不是很理想。此外,砂泵运行过程中易堵塞,叶轮易磨损,维修频繁,建议对于来水量变化较大、污水中含砂较多的大型污水厂最好采用曝气沉砂池。② Carrousel氧化沟的设计优化采用Carrousel氧化沟工艺时,在进水水质或处理水量低于设计值时,需要降低转速以减少充氧能力,往往造成廊道推动力不足,并有翻泥现象,一期改造时在每条廊道均设一台潜水推流器。建议今后类似工程,特别是南方地区污水厂在进水浓度较低的情况时,应考虑设置足够的推流设备,使曝气和推流形成相对独立的运行方式。③氧化沟工艺与AAO工艺的选择一期氧化沟工艺与二期AAO工艺的对比运行证明,AAO\n工艺相对氧化沟工艺节省能耗5%~7%,占地面积节约36%,建议大型污水处理厂优先采用AAO工艺。④ 不设初沉池的污水厂污泥产率系数取值一期设计时污泥产率系数Y取0.9kgSS/kg2BOD,实际运行污泥产率系数Y在0.71~1.24kgSS/kgBOD之间,历年平均值在1.0~1.1kgSS/kgBOD之间,二期设计时取1.10kgSS/kgBOD,建议今后类似污水厂设计时污泥产率系数取值应预留一定富余量。⑤ 污泥脱水机选型一期工程采用带式浓缩脱水一体机,实际运行发现浓缩段滤带透水能力不足,实际处理流量仅为设计流量的70%左右,二期工程虽然增加了污泥浓缩池,将浓缩段和脱水段分开,但污泥脱水工段的处理能力不足依然是全厂运行的瓶颈。建议污水厂污泥脱水采用带式浓缩脱水一体机时,单台设备带宽不宜大于2.5m,在投资许可的情况下,大型污水厂宜优先采用离心脱水机。⑥ 上清液化学除磷实际运行发现,污泥浓缩池上清液和脱水滤液TP在10mg/L和30mg/L左右,对上清液和脱水滤液进行化学除磷具有加药量少、运行费用低的优势,同时进入生物反应池TP降低约1mg/L,可减少污水处理系统约20%的TP处理负荷,建议类似污水处理厂设计时可推广采用。⑦一期工程升级改造一期工程升级改造采用“首先保证生物脱氮,并尽可能在生物处理中除磷,化学除磷作为后续保证措施”的原则,在氧化沟前增加1.44h的缺(厌)氧池,并可根据进水TN和TP浓度,按AO或AO模式运行,使一期工程出水水质达到GB18918—2002一级B标准,改造方案简单可行,可作为类似污水厂升级改造的参考案例。512 生产运行中的优化调整① 多模式AAO工艺的运行模式选择二期工程设计的多模式AAO工艺可按照传统AAO、改良AAO、倒置AAO、AO和AO工艺运行,管理人员历经近半年的试运行摸索调整,认为采用倒置AAO工艺运行、污泥回流比为66%、混合液回流比为50%时,最适合洋里污水厂进水水质,达到最佳脱氮除磷效果。采用倒置AAO工艺运行时,污水先经过缺氧段、再经过厌氧段和好氧段,优点有:a.回流污泥和混合液的溶解氧及硝态氧在缺氧段消耗殆尽,再进入厌氧段,就能最大限度地减小硝态氧对厌氧池厌氧状态的影响,强化了释磷效果;b.微生物厌氧释磷后直接进入好氧环境,其吸磷动力可得到更充分利用,提高系统除磷能力;c.参与回流的污泥和混合液,均经历了完整的缺氧-厌氧-好氧过程,在除磷方面具有“群体效应”;d.采用多点进水技术,合理分配缺氧段和厌氧段的进水比例,同时为生物除磷和生物脱氮提供最优碳源,避免争夺碳源。② 总碱度对脱氮除磷效果的影响聚磷菌、反硝化菌和硝化菌生长的最佳pH值在中性或弱碱性范围,当pH值偏离最佳值时,反应速度逐渐下降,污水厂生产实践表明,为使好氧池的pH值维持在中性附近,池中剩余总碱度宜大于70mg/L。洋里污水厂历年进水总碱度在120~130mg/L之间,pH值在7.39左右,属偏低水平。如好氧池溶解氧控制在2mg/L左右,氨氮出水值可在1mg/L以下,pH值最低可降至6.38,剩余总碱度降至70mg/L以下,反而影响脱氮效果和除磷效果。为减少氨氮硝化时对碱度的消耗,好氧池溶解氧控制在0.8~1.0mg/L,出水氨氮值控制在6mg/L左右,pH值控制在6.9左右,剩余总碱度控制在70mg/L以上,可取得较好的脱氮除磷效果。参考文献:[1] 杨玉梅.重庆鸡冠石污水处理厂的设计特点及运行管理改进[J].中国给水排水,2010,24(16):35-39.[2] 张辰.污水处理厂改扩建设计[M].北京:中国建筑工业出版社,2008.[3] 翁齐文.福州市洋里污水处理厂氧化沟工艺运行情况及改进分析[J].福建建筑,2010,98(2):124-125.[4] 杨丹,程建新,曹文忠.改良A/O工艺强化除磷控制措施研究与应用[J].给水排水,2008,34(10):38-41.