- 222.65 KB

- 2023-01-05 08:30:33 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

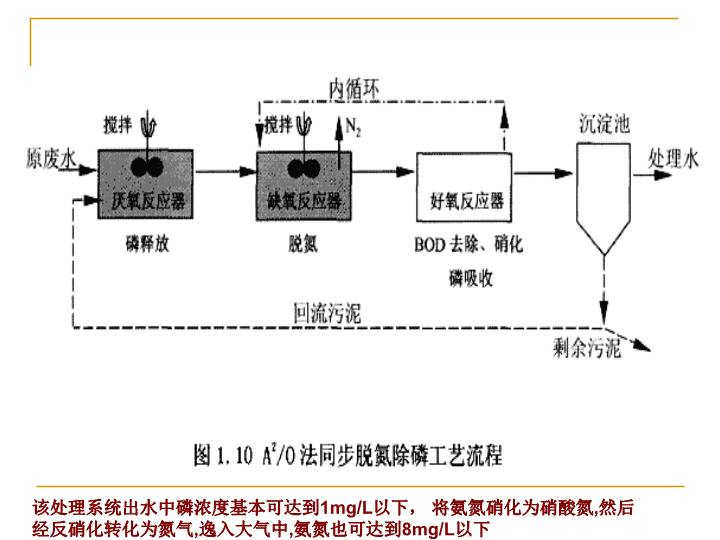

A2O工艺在污水处理厂中的应用与运行管理\n一、A2Oanaerobic-anoxic-oxic工艺简介传统的活性污泥法氨氮的处理率仅为20%~30%,但氨氮对水体的危害很大消耗受纳水体中的氧,使水中的溶解氧急剧下降,出现亏氧,使水变质,造成恶臭。导致水体富营养化,促使藻类等水生植物过盛繁殖生长,使水质恶化。使水产类动物中毒,其致死浓度为0.3~3.0mg/L。影响饮用水的消毒。水中氨与氯反应,生成氯胺,降低了消毒的效率。水中的氨对铜质设备造成腐蚀。在未经处理的的焦化废水中,氮以有机氮和氨态氮为主要存在方式。氨氮对水体的污染危害主要有以下方面:\n该处理系统出水中磷浓度基本可达到1mg/L以下,将氨氮硝化为硝酸氮,然后经反硝化转化为氮气,逸入大气中,氨氮也可达到8mg/L以下\n二、A2O脱氮除磷工艺设计参数工艺名称污泥泥龄SRT/d悬浮固体浓度MLSS/(mg·L-1)停留时间/h污泥回流比/%混合液回流比/%厌氧区缺氧区好氧区A2O10~203000~40001~20.5~35~1025~100100~400\n三、A2O脱氮除磷工艺性能特点优点同时脱氮除磷反硝化过程为硝化提供碱度反硝化过程同时去除有机物污泥沉降性能好\n缺点回流污泥含有硝酸盐进入厌氧区,对除磷效果有影响脱氮受内回流比影响聚磷菌和反硝化菌都需要易降解有机物\n四、A2O脱氮除磷工艺运行管理1、活性污泥的培养曝气池水温应保持在25~30℃之间;开始培养时曝气池COD达到500~700mg/L,磷盐浓度控制在5mg/L左右;曝气量要适当调小或间隔曝气,控制好溶解氧在1~2mg/L,只要泥不沉就行;隔一天换一定量的水,做好活性污泥量的比较工作,看看泥量是否增加;定期监测出水COD、污泥沉降比,观察污泥的生长情况和活性;进行镜检工作。如果观察到大量的透明状的细菌,说明这时的细菌很活跃,但还没有形成活性污泥,因为没有结合好。在以后发现了菌胶团且沉降性能好,此时说明活性污泥培养成功。\n2、活性污泥的驯化污泥经过约一周低浓度的培养后,通过检测可以看出,好氧池中的亚硝酸盐逐渐减少,随之大量的硝酸盐出现,标志自养型硝化菌培养成熟,厌氧缺氧池的挂膜条件成熟。\n好氧池污泥沉降比达到30~40时,池内菌种主要以异养型细菌为主,而反硝化主要是以自养型硝化菌为主。自养型硝化菌一般在有机物浓度较低的环境中能迅速繁殖生长,BOD5应在20mg/L以内。若BOD5浓度过高,会使异养菌迅速繁殖,抑制自养型硝化菌的生长。应采取以下措施以保证自养型硝化菌的繁殖:降低进水中BOD5的浓度,一般以控制好氧池中的挥发酚、氨氮为参考依据。挥发酚控制在15mg/L以内,氨氮在20mg/L以内。控制合适的溶解氧。好氧池内溶解氧的浓度一般控制在4~6mg/L以内。控制污泥在好氧池内的停留时间,污泥在好氧池内的停留时间一般在36h左右。控制好好氧池的温度,好氧池温度控制在22~30℃。\n3、厌氧缺氧挂膜处理滤床填料比表面积大,有较大的生物膜量。既可适用于高浓度废水,也可适用于低浓度的废水处理,也就是说有相当大的抗冲击负荷,稳定性强。进水均匀。无需回流污水和回流污泥,节能便于操作。生物挂膜上的剪切使老化的生物膜不断脱落,可使膜上的生物保持较高的活性。便于管理和运行。\n4、厌氧缺氧的开启配制好一部分废水注入厌氧池和缺氧池,COD控制在400mg/L左右,挥发酚控制在100mg/L左右,以把水注满滤床为止。从好氧池抽泥水进缺氧和厌氧池,进行挂膜(投入一定量的铁粉或黄泥水,以便污泥更好更快地吸附在膜上)pH值对硝化菌的生长繁殖有很大的影响,在一定的温度下,pH在8.0~8.5之间,硝化速度可达最大值\n五、A2O工艺在运行管理中的常见问题及解决方案1、污泥膨胀引起的污泥上浮污泥膨胀原因主要是大量丝状菌在污泥内繁殖,使污泥松散、密度降低所致。真菌的繁殖也会引起污泥膨胀。污水中如有机物质较多,溶解氧不足,缺乏氮、磷等养料,pH值较低情况下,都可能引起污泥膨胀。此外,超负荷、污泥龄过长等,也可能会引起污泥膨胀。解决方案:针对引起膨胀的原因采取措施。如加大曝气量,或适当降低MLSS值,使需氧量减少等;如污泥负荷率过高,可适当提高MLSS值,以降低污泥负荷。\n2、活性污泥解絮污泥解絮在沉淀池的表现为处理水质浑浊,沉淀池上会有死污泥上浮,洒水后污泥不沉淀,颜色和系统内污泥颜色相同;也有时在处理水中无明显的活性污泥泥粒,但COD值较高。当污水中存在有毒物质时,微生物会受到抑制伤害,净化能力下降,或完全停止,从而使污泥失去活性。对原废水水量及废水的C:N、回流污泥量、空气量和排泥情况以及SV30、MLSS、DO等多项指标进行检查,加以调整。当确定是污水中混入有毒物质时,应考虑这是新的废水混入的结果,解决方案\n3、污泥腐败引起的污泥上浮在沉淀池可能由于污泥长期滞留而进行厌氧发酵,产生气体附着于死的污泥块上,从而发生大块污泥上浮的现象。在沉淀池上安装挡泥板,不使污泥外溢;检修刮泥机,消除沉淀池底部的死角;对已上浮的块状污泥及时进行打捞,避免随处理水流失,影响排水水质。解决方案\n4、脱氮反应引起的污泥上浮由于硝化池内污泥龄较长,如果进入沉淀池的污泥含有较多的NO3-,在沉淀池内产生反硝化,硝酸盐被还原,产生的氮气附于污泥上,活性污泥的比重降低,整块上浮。解决方案将供给硝化池的空气量控制在所需的范围内,避免过度曝气及时排泥和加大返泥量,降低沉淀池污泥界面\n5、处理水SS浓度高造成处理水COD升高由于SS大部分不能被活性污泥分解利用,只能以排放剩余污泥的方式排出去。所以进水SS很高时,会影响处理水SS浓度升高,最终造成处理水COD升高。解决方案:当SS来自废水时,应当控制废水生源的SS浓度,有必要时可在废水进入系统前设置初沉池。SS来自污泥自身时,可能是由活性污泥絮凝性能差,确认SV30和SVI值,观察是否有丝状菌的存在。检查污泥在沉淀池的停留时间,确认进水量和返泥量。\n6、系统内的泡沫问题主要原因:所给废水中含有大量合成洗涤剂或其他起泡物质。其他原因:负荷过低、过高、有放线菌等解决方案:对已产生的气泡进行洒水消泡,减少废水中的洗涤剂的含量。根据其它原因适当控制污泥负荷和剩余污泥排放量。\n六、A/A/O改良工艺在传统A2/O工艺的厌氧池之前增加了预缺氧池,二次沉淀池的污泥回流至预缺氧池,回流液挟带的硝酸盐在预缺氧池中得到反硝化,降低了回流污泥中硝酸盐对厌氧释磷的影响,对除磷有利。\n倒置A/A/O工艺:缺氧区位于工艺系统首端,优先满足反硝化碳源需求,强化了处理系统的脱氮功能;所有的回流污泥全部经过完整的厌氧释磷与好氧吸磷过程,具有“群体效应”,提高了处理系统的除磷能力缩短初沉池停留时间;运行管理方便,占地面积减少。