- 73.52 KB

- 2023-01-05 08:31:53 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

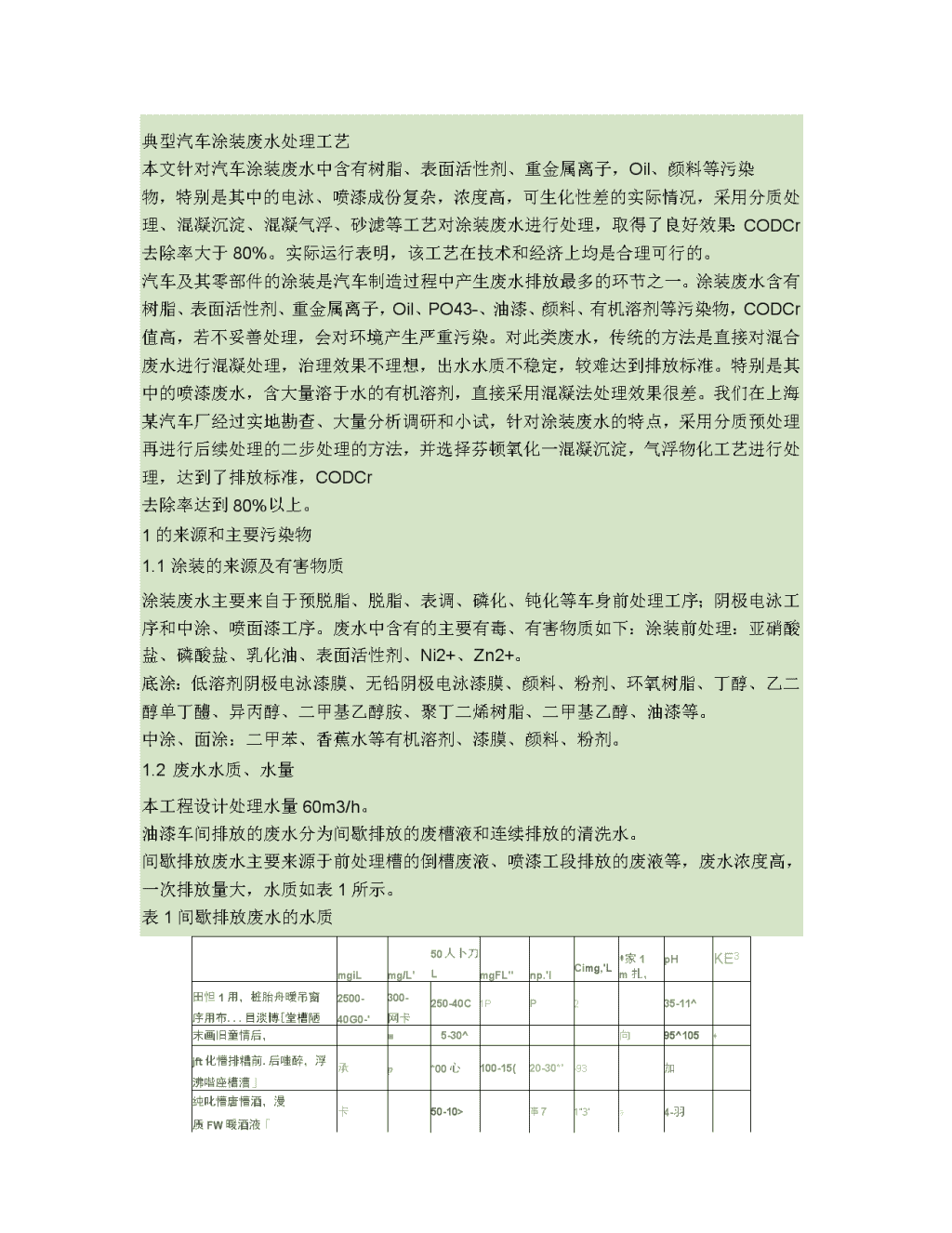

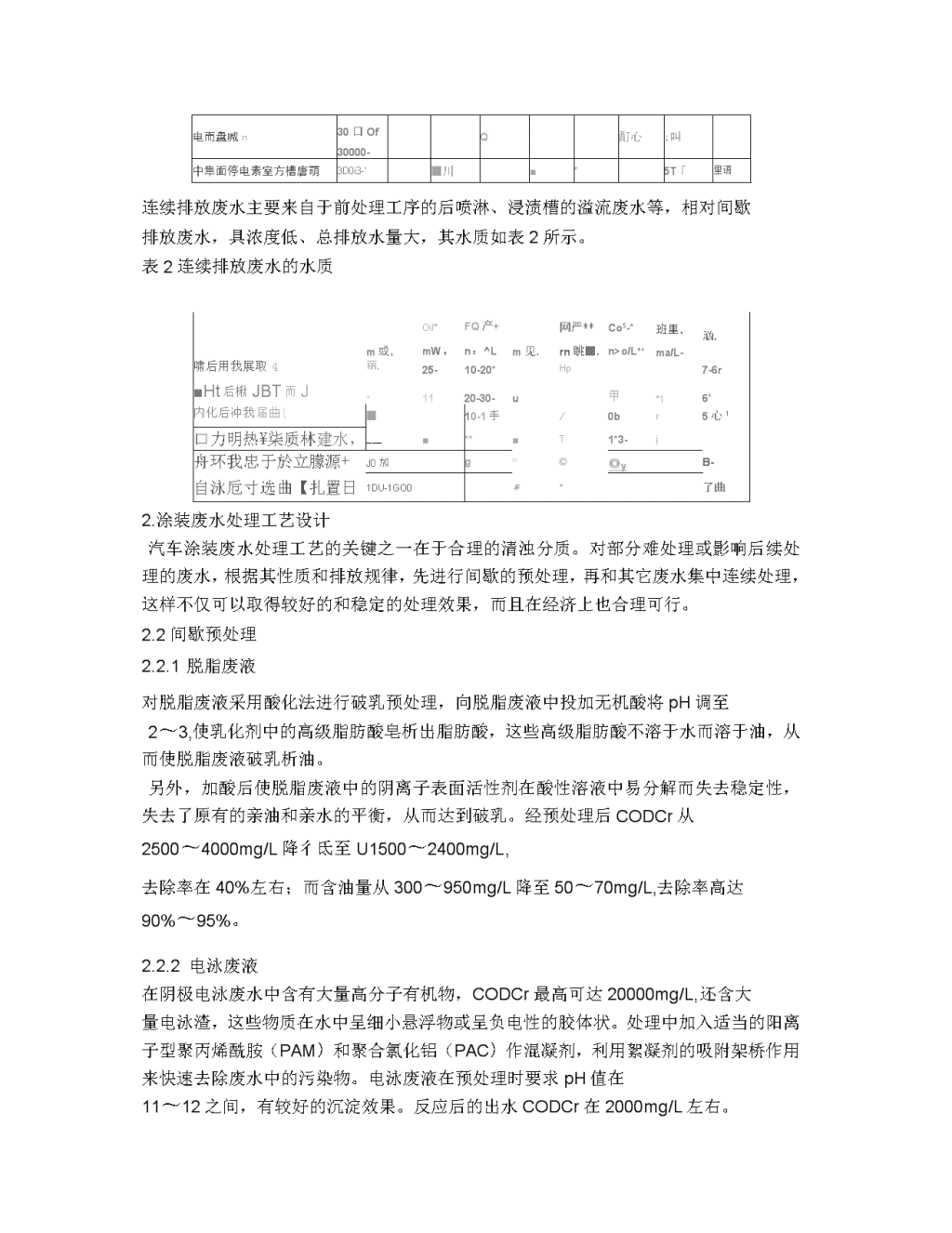

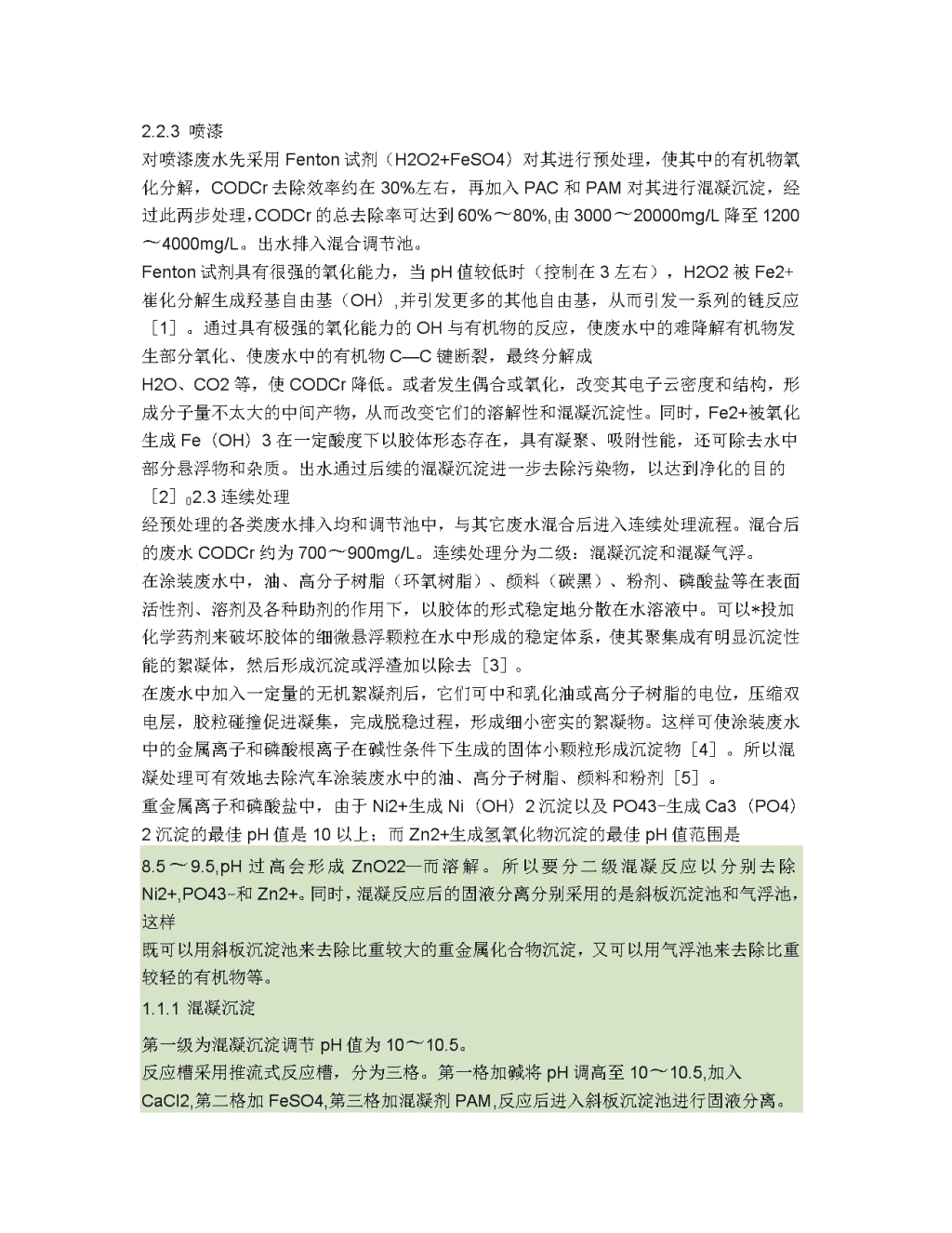

典型汽车涂装废水处理工艺本文针对汽车涂装废水中含有树脂、表面活性剂、重金属离子,Oil、颜料等污染物,特别是其中的电泳、喷漆成份复杂,浓度高,可生化性差的实际情况,采用分质处理、混凝沉淀、混凝气浮、砂滤等工艺对涂装废水进行处理,取得了良好效果:CODCr去除率大于80%。实际运行表明,该工艺在技术和经济上均是合理可行的。汽车及其零部件的涂装是汽车制造过程中产生废水排放最多的环节之一。涂装废水含有树脂、表面活性剂、重金属离子,Oil、PO43-、油漆、颜料、有机溶剂等污染物,CODCr值高,若不妥善处理,会对环境产生严重污染。对此类废水,传统的方法是直接对混合废水进行混凝处理,治理效果不理想,出水水质不稳定,较难达到排放标准。特别是其中的喷漆废水,含大量溶于水的有机溶剂,直接采用混凝法处理效果很差。我们在上海某汽车厂经过实地勘查、大量分析调研和小试,针对涂装废水的特点,采用分质预处理再进行后续处理的二步处理的方法,并选择芬顿氧化一混凝沉淀,气浮物化工艺进行处理,达到了排放标准,CODCr去除率达到80%以上。1的来源和主要污染物1.1涂装的来源及有害物质涂装废水主要来自于预脱脂、脱脂、表调、磷化、钝化等车身前处理工序;阴极电泳工序和中涂、喷面漆工序。废水中含有的主要有毒、有害物质如下:涂装前处理:亚硝酸盐、磷酸盐、乳化油、表面活性剂、Ni2+、Zn2+。底涂:低溶剂阴极电泳漆膜、无铅阴极电泳漆膜、颜料、粉剂、环氧树脂、丁醇、乙二醇单丁醴、异丙醇、二甲基乙醇胺、聚丁二烯树脂、二甲基乙醇、油漆等。中涂、面涂:二甲苯、香蕉水等有机溶剂、漆膜、颜料、粉剂。1.2废水水质、水量本工程设计处理水量60m3/h。油漆车间排放的废水分为间歇排放的废槽液和连续排放的清洗水。间歇排放废水主要来源于前处理槽的倒槽废液、喷漆工段排放的废液等,废水浓度高,一次排放量大,水质如表1所示。表1间歇排放废水的水质mgiLmg/L'50人卜刀LmgFL"np.'lCimg,'L*家1m扎,pHKE3田怛1用,桩胎舟暧吊窗序用布...目淡博[堂槽陋2500-40G0-'300-网卡250-40C1PP235-11^末画旧童情后,■5-30^向95^105♦jft化懵排糟前.后嗤醉,浮沸喈座槽漕」承p*00心100-15(20-30*'-93加纯叱懵唐懵酒,漫质FW暖酒液「卡50-10>事71"3'a4-羽\n电而盘喊n30口Of30000-Q酊心:叫中隼面停电素室方槽唐萌3D0i3-'■川■*5T「里语连续排放废水主要来自于前处理工序的后喷淋、浸渍槽的溢流废水等,相对间歇排放废水,具浓度低、总排放水量大,其水质如表2所示。表2连续排放废水的水质m或,Oil*mW,FQ产+n:^Lm见,网严**rn眺■,Co5-*n>o/L+,班里,ma/L-汹,啸后用我展取4丽.25-10-20*Hp7-6r■Ht后楸JBT而J*1120-30-u甲*16'内化后冲我届曲[■10-1手/0br5心1口力明热¥柒质林建水,-一■**■T1*3-j舟环我忠于於立朦源+J0加gjir©◎yB-自泳卮寸选曲【扎置日1DU-1GO0事*了曲2.涂装废水处理工艺设计汽车涂装废水处理工艺的关键之一在于合理的清浊分质。对部分难处理或影响后续处理的废水,根据其性质和排放规律,先进行间歇的预处理,再和其它废水集中连续处理,这样不仅可以取得较好的和稳定的处理效果,而且在经济上也合理可行。2.2间歇预处理2.2.1脱脂废液对脱脂废液采用酸化法进行破乳预处理,向脱脂废液中投加无机酸将pH调至2〜3,使乳化剂中的高级脂肪酸皂析出脂肪酸,这些高级脂肪酸不溶于水而溶于油,从而使脱脂废液破乳析油。另外,加酸后使脱脂废液中的阴离子表面活性剂在酸性溶液中易分解而失去稳定性,失去了原有的亲油和亲水的平衡,从而达到破乳。经预处理后CODCr从2500〜4000mg/L降彳氐至U1500〜2400mg/L,去除率在40%左右;而含油量从300〜950mg/L降至50〜70mg/L,去除率高达90%〜95%。2.2.2电泳废液在阴极电泳废水中含有大量高分子有机物,CODCr最高可达20000mg/L,还含大量电泳渣,这些物质在水中呈细小悬浮物或呈负电性的胶体状。处理中加入适当的阳离子型聚丙烯酰胺(PAM)和聚合氯化铝(PAC)作混凝剂,利用絮凝剂的吸附架桥作用来快速去除废水中的污染物。电泳废液在预处理时要求pH值在11〜12之间,有较好的沉淀效果。反应后的出水CODCr在2000mg/L左右。\n2.2.1喷漆对喷漆废水先采用Fenton试剂(H2O2+FeSO4)对其进行预处理,使其中的有机物氧化分解,CODCr去除效率约在30%左右,再加入PAC和PAM对其进行混凝沉淀,经过此两步处理,CODCr的总去除率可达到60%〜80%,由3000〜20000mg/L降至1200〜4000mg/L。出水排入混合调节池。Fenton试剂具有很强的氧化能力,当pH值较低时(控制在3左右),H2O2被Fe2+崔化分解生成羟基自由基(OH),并引发更多的其他自由基,从而引发一系列的链反应[1]。通过具有极强的氧化能力的OH与有机物的反应,使废水中的难降解有机物发生部分氧化、使废水中的有机物C—C键断裂,最终分解成H2O、CO2等,使CODCr降低。或者发生偶合或氧化,改变其电子云密度和结构,形成分子量不太大的中间产物,从而改变它们的溶解性和混凝沉淀性。同时,Fe2+被氧化生成Fe(OH)3在一定酸度下以胶体形态存在,具有凝聚、吸附性能,还可除去水中部分悬浮物和杂质。出水通过后续的混凝沉淀进一步去除污染物,以达到净化的目的[2]02.3连续处理经预处理的各类废水排入均和调节池中,与其它废水混合后进入连续处理流程。混合后的废水CODCr约为700〜900mg/L。连续处理分为二级:混凝沉淀和混凝气浮。在涂装废水中,油、高分子树脂(环氧树脂)、颜料(碳黑)、粉剂、磷酸盐等在表面活性剂、溶剂及各种助剂的作用下,以胶体的形式稳定地分散在水溶液中。可以*投加化学药剂来破坏胶体的细微悬浮颗粒在水中形成的稳定体系,使其聚集成有明显沉淀性能的絮凝体,然后形成沉淀或浮渣加以除去[3]o在废水中加入一定量的无机絮凝剂后,它们可中和乳化油或高分子树脂的电位,压缩双电层,胶粒碰撞促进凝集,完成脱稳过程,形成细小密实的絮凝物。这样可使涂装废水中的金属离子和磷酸根离子在碱性条件下生成的固体小颗粒形成沉淀物[4]。所以混凝处理可有效地去除汽车涂装废水中的油、高分子树脂、颜料和粉剂[5]。重金属离子和磷酸盐中,由于Ni2+生成Ni(OH)2沉淀以及PO43-生成Ca3(PO4)2沉淀的最佳pH值是10以上;而Zn2+生成氢氧化物沉淀的最佳pH值范围是8.5〜9.5,pH过高会形成ZnO22—而溶解。所以要分二级混凝反应以分别去除Ni2+,PO43-和Zn2+。同时,混凝反应后的固液分离分别采用的是斜板沉淀池和气浮池,这样既可以用斜板沉淀池来去除比重较大的重金属化合物沉淀,又可以用气浮池来去除比重较轻的有机物等。1.1.1混凝沉淀第一级为混凝沉淀调节pH值为10〜10.5。反应槽采用推流式反应槽,分为三格。第一格加碱将pH调高至10〜10.5,加入CaCl2,第二格加FeSO4,第三格加混凝剂PAM,反应后进入斜板沉淀池进行固\n液分离。三格停留时间分别为15min、15min、7.5min。斜板沉淀池表面负荷按2m3/m2h设计。一级反应CODCr去除率为50%〜60%。1.1.1混凝气浮二级反应的反应槽,也采用推流式反应槽,分为三格。第一格加酸将pH回调至8.5〜9,第二格加PAC,第三格加PAM,反应后进入气浮池进行固液分离。二级反应槽三格停留时间分别为10min、10min、5min。气浮池的溶气水按处理水量的30%设计。二级反应CODCr去除率为20%〜25%,同时气浮也去除了Zn2+和一部分的表面活性剂。1.4深度处理深度处理采用砂滤和活性炭过滤。从运行情况看,经砂滤后的出水即能达到排放标准(CODCr300mg/L)。砂滤装置的过滤速度控制在10〜12m3/(m2h)。反冲洗水由监测水箱中的水加压后提供,反冲洗强度控制在16〜18L/(m2-s)。砂滤后的出水已能达到排放要求,因此,活性炭过滤只是一个应急保证措施,一般情况下较少使用。1.5污泥处理污泥处理的好坏,直接影响废水处理站的运行。由于污泥含油量高,直接进行压滤效果较差,在污泥浓缩槽中加入Ca(OH)2,pH调整至10左右,能达到较好的压滤效果。污泥含水率经板框压滤机后可由99%下降至75%〜80%。1.6连续处理去除率分析连续处理过程去除率如表3所示。表3连续处理效率\n出水位能CO0c「去除斜板沉淀池出口气浮池出口砂■出口50%60%20%-25%15%3处理效果分析该工程自2002年运行至今,处理效果稳定,表4为上海市环境监测中心2004年对该厂的监测分析报告数据汇总。监测时间为3天,每天取样12次(1小时取样一次,包括废水处理装置进口和出口)。表4废水处理设施总排口监测数据由上表可以看出,经处理后的废水以上海市《污水综合排放标准》(DB31/199—1997)进行评彳其中CODCr、BOD5、SS按三级标准评价(废水处理后排入安亭水质净化厂),其余采用二级标准及第一类污染物最高允许排放浓度,均能达到工程设计指标。目前,处理装置运行稳定,出水均能达标。4.技术经济分析工程造价和运行费用是人们在选用处理方法时所必须考虑和关心的问题。本工程采用分质处理后,与一般的集中物化处理比较,节省了加药量,污泥产量也有所减少,在一定程度上减少了运行费用,更重要的是保证了出水水质的稳定达标。本项目的技术经济指标见表5。表5本处理工程技术经济指标顼目口俄水处总芸曾进口露位冰虻窟转费出口广上海市《用水耳音用杪律爬?(口期恂⑺■面E心面注度平为薄度最小■©1mg*济度用大评后▼均值佣WL)面mgpH-is4^。出。卜犷小方355-工孰卜耳也434-525^7酬一13J-1156300-三争标占93-髓3厨+21*145-29-35加三镇身硅「口于36+J1J5-37+'必18%155Oik2手115<51。力皿Ofi*1。・卢—1*-卜1.6bg;0二Q行置Wn?4***1.a-)熊0.1E-5a7LpNALg第一百塾卿所*ND*ND--Nd'皿帅口M,行震,|申麦ND*ND-17口・0.2-'二甲m।ND-'rm4ND-105/B嗣t,\n4.结论1、本工程采用分质处理、混凝沉淀、混凝气浮、砂滤等工艺对汽车涂装废水进行处理在技术和经济上是合理可行的。实际运行结果证明,此工艺对重金属、SSOil的去除效率超过90%,对CODCr的去除率大于80%。2、汽车涂装水量和水质变化大,要特别的重视水量、水质均衡和分质预处理。根据工程实践证明,对脱脂废液,电泳废水、废液和喷漆废水这三股废水分别进行间歇预处理,这不仅有利于后续处理效率的提高,体现出技术和经济的统一,而且对整个系统的稳定运行和出水的稳定达标至关重要。直投番万元莘13马怛逐水浸缸片元年这行取用F元单位体期找处密毒卸小♦112孙16W|1汽车涂装废水处理工艺的研究与改进摘要:根据汽车涂装废水浓度高、成份复杂,水质水量变化大等特点,本文研究了处理汽车涂装废水的两种可行方法:单纯的物化法和物化+生化相结合的处理方法。经研究发现单纯的物化法存在诸多的不足,而物化+生化法却能很好的克服这些不足而广泛应用。工程实践表明,对物化+生化处理工艺进行优化与改进,能使废水处理系统运行更加稳定,出水效果更好。关键词:涂装废水;预处理;物化+生化涂装工艺在汽车表面处理中运用极其广泛,在生产过程中基本上都有废水产生[1],而汽车涂装废水的处理已成为当今污水处理工程的一大难题,急待解决。通过多年的摸索和工程实践,发现采用物化+生化处理汽车涂装废水是经济有效的,但在实际的应用中也存在一些问题,需要对此工艺进行优化和改进,使汽车涂装废水处理更加稳定和有效。1汽车涂装废水的来源及特点在涂装工艺中产生的废水主要有前脱脂、酸洗和磷化表调等前处理废水、电泳涂装废水和喷涂底、中、面漆时的喷漆废水[2]0各股废水的成分复杂,浓度各不相同,处理难度大。此废水除部分水洗水从水槽连续溢流外,各工序所产生的废水或废液多为间歇排放,各股废水混合后形成高浊度的涂装废水,废水的水量及水质在一天内变化很大,且无规律可循,废水中污染物成份复杂,含有多种有毒物质,浓度高,可生化性差。经多年的监测,其综合水质情况为:CODcr浓度1000〜2500mg/L,BOD5浓度100〜250mg/L,SS浓度400〜600mg/L,石油类浓度30〜85mg/L,磷酸盐浓度25〜50mg/L,pH7.0〜8.5,Zn2+浓度5.0〜20mg/L。2处理工艺的研究\n2.1单纯物化法由于汽车涂装废水的可生化性差,单纯的物化处理工艺流程一般为:调节池一一混凝沉淀或气浮一一砂滤一一活性炭过滤,也有的工艺是将每个工序的废水分开,各自加药反应进行预处理(如含油废水则加药破乳)后再进行混凝沉淀或气浮,通过选择适当的混凝剂和絮凝剂,在理论上该工艺处理涂装废水是可行的,但单纯的物化处理后出水水质不稳定,涂装废水在混凝沉淀或气浮后,COD去除率为30%〜60%,最高80%,即出水COD会在450mg/L左右,而且绝大部分为溶于水的有机物,这部分有机物的去除主要靠活性炭吸附,加大活性炭过滤器的负荷,很快使活性炭失效,从而导致出水不达标。同时工艺流程长,操作维护复杂,运行成本高。2.2物化+生化相结合的处理方法目前处理汽车涂装废水最具前景的方法之一为物化+生化法,此工艺的核心原理为:以物化法作为预处理,然后采用生化法处理,使废水稳定达标。(1)物化预处理由于汽车涂装废水中含有大量磷酸盐等生化不能完全去除或难去除的物质,必须依靠物化法来去除。在实际工程中多采用石灰,利用石灰乳将废水的PH值控制在11.5以上,使磷酸根和锌离子生成羟基磷灰石和氢氧化锌沉淀物而去除,使废水中的磷酸盐浓度低于5.0mg/Lo同时利用Ca2位成乳化油、高分子树脂的胶体脱稳、凝聚过程,为混凝反应创造条件。(2)生化处理废水经物化法预处理后,水质有所改善,但必须通过生化法处理后才可稳定达标。由于涂装车间废水主要污染物质可生化性较差(BOD/COD=0.1),因此,提高原水可生化性是该废水生化处理的首要条件。其次,由于工业废水中营养物不均衡,为提高废水生化性需投加营养源。另一方面,在生化处理前段,首先将废水进行水解酸化处理,即将厌氧控制在水解酸化阶段,利用水解酸化菌将难以降解的合成有机物如环氧树脂、醴类物质之类的环状有机物、芳香族有机物等断链,分解成小分子有机物,从而提高了废水可生化性。废水经水解酸化处理后,再采用好氧工艺进行后续处理。好氧生化段是整个废水处理工艺的核心部分。在有氧条件下,废水中的可降解污染物在好氧微生物作用下,一部分合成为微生物细胞,另一部分分解为CO2、H2O,得以彻底去除,部分多余的微生物有机体通过排泥从系统中排除,从而使水质得到净化。而在工程实践中用得较多的好氧工艺有SBR法和接触氧化法。由于汽车涂装废水的水质和水量变化很大,接触氧化法难以稳定运行,出水水质波动较大,需要采用微絮凝过滤或活性炭吸附作为补充,出水才能稳定达标。而SBR工艺的进水、曝气反应、静止沉淀、排\n上清液和闲置阶段循环操作,将生物处理和沉淀集于一体,具有运行效果稳定、耐水量和有机负荷冲击、运行灵活、构造简单、操作和维护方便等特点[4],故SBR工艺在汽车涂装废水中应用较广泛。2.1工艺流程以湖南某汽车制造公司的涂装废水处理为例,设计处理水量:Q=300m3/d,水质如前所述,工艺流程如下:由于涂装预处理中存在不定期的倒槽工序,倒槽废液间歇排放,水量大,且浓度非常高,必须进行分质分流处理。倒槽浓废液收集在浓废液槽中;而其他浓度较低的废水则进入调节池中,然后用泵将浓废液定期定量打到调节池中,与其他废水充分混合均匀;在混凝反应池中投加石灰乳和PAM,充分混合反应后去除大部分磷酸盐、重金属和SS,然后经沉淀澄清后,投加盐酸调节废水pH。经物化处理后出水经过水解酸化后进入SBR池,在SBR池中进行好氧生化反应,废水中的有机物被好氧分解,从而使废水得以净化,达到国家一级标准排放。3工艺的改进通过多个汽车涂装废水处理厂的设计与实际运行,发现采用物化+生化法处理涂装废水是经济可行的,能达到预期的处理效果,但也存在一些问题,需要对此工艺进行优化与改进。3.1均匀水质水量由于汽车涂装废水大多间歇排放,瞬时排放水量大,浓度高,必须在调节池内混合均匀,减少对后续处理的冲击。在设计调节池时,须满足废水在池内停留足够的时间来混合均匀,一般调节池的有效容积占设计水量的40%以上,运行时特别注意池内必须留出安全容积来稀释从倒槽废液池中泵入的高浓度废液,防止水质的大幅波动,造成系统无法稳定运行。3.2化学除磷的控制汽车涂装废水中磷酸盐浓度较高,必须考虑采用物化除磷。运行时加入过量的石灰乳,调节废水pH值至11.5以上,去除重金属离子,又能作为廉价高效的除磷剂。根据实际运行,以石灰为混凝剂,PAM为絮凝剂,磷酸盐的去除率可达到99%左右,出水浓度小于0.5mg/L。但如此高效的化学除磷,导致废水中磷酸盐过低,影响后续生化反应的进行,必须适当控制石灰乳的投加量,保证出水中的磷酸盐的浓度为2.0〜3.0mg/L内,既能满足生化反应的需要,又能保证最终出水磷酸盐稳定达标。3.3废水营养物的补充由于汽车涂装废水中缺少微生物所需的各种营养源,必须考虑补充废水的营养物。目前常用的方式有:(1)人工投加氮磷;(2)引入生活污水。从运行管理和实际运行效果来看,最简单有效的方法是引入生活污水,补充微生物所需的各种营养源。\n3.1提高水解酸化的效率汽车涂装废水的重要特征之一为可生化性差,采用水解酸化来提高废水的可生化性能是首要条件,水解酸化的设计水力停留时间一般为6〜9h,BOD5/CODcr由原来的0.2提高至IJ0.3以上,基本满足生化反应的条件。但从多个工程实例的对比来看,在水解酸化池中安装填料,组成复合水解酸化工艺,CODcr的去除率可提高20%〜30%,废水可生化性可提高15%左右,减轻SBR的处理负荷。3.2合理分配供氧,降低能耗目前汽车涂装废水的好氧工艺多采用SBR法,其运行方式为:进水时间4h,进水1h后进行曝气8h,沉淀2h0排水0.5h,闲置0.5h。SBR池供氧采用罗茨鼓风机和微孔曝气器,池内溶解氧的浓度控制在2.0〜5.0mg/L。在SBR法处理涂装废水时,多采用非限制性或限制性曝气。在充水的起始阶段,由于池内污染物浓度较低,需氧量较小;但随着进水量的加大,污染物的浓度逐渐加大,在进水的后半期应加大废水的供氧量[4]。在曝气阶段,由于池内污染物浓度逐渐降低,需氧量也逐渐减少,在曝气的后半期应减少废水的供氧量。在实际运行时,罗茨鼓风机变频运行可很好的解决供氧分配问题,节省能耗约20%〜25%。4处理效果及运行成本分析经多年运行表明,系统运行稳定,处理效果好,处理后的水质经当地环境监测站多次采样分析,结果为pH=6.0〜9.0,CODcK80%〜90mg/L,SS<60〜70mg/LBOD岳4〜20mg/L,石油类物质<5.0mg/L磷酸盐00.5mg/L达到国家《污水综合排放标准》中的一级排放标准。优化与改进后,总的运行成本由原来的1.36元/立方米降到0.93元/立方米,减少运行成本约30%左右,经济效益明显。5结论5.1对于汽车涂装废水的处理,必须对原水进行分质分流,重视废水水质均匀。5.2经实践表明,采用物化+生化法处理汽车涂装废水是经济可行的,较之其它方法具有处理效果稳定、运行成本低、操作维护简单等特点。5.3通过对物化+生化处理工艺的改进,使汽车涂装废水处理工艺更趋完善,处理效果更稳定。典型汽车涂装废水处理工艺汽车及其零部件的涂装是汽车制造过程中产生废水排放最多的环节之一。涂装废水含有树脂、表面活性剂、重金属离子,Oil、PO43-、油漆、颜料、有机溶剂等污染物,CODCr值高,若不妥善处理,会对环境产生严重污染。对此类废水,传统的方法是直接对混合废水进行混凝处理,治理效果不理想,出水水质不稳定,\n较难达到排放标准。特别是其中的喷漆废水,含大量溶于水的有机溶剂,直接采用混凝法处理效果很差。我们在上海某汽车厂经过实地勘查、大量分析调研和小试,针对涂装废水的特点,采用分质预处理再进行后续处理的二步处理的方法,并选择芬顿氧化一混凝沉淀,气浮物化工艺进行处理,达到了排放标准,CODCr去除率达到80%以上。1废水的来源和主要污染物1.1涂装废水的来源及有害物质涂装废水主要来自于预脱脂、脱脂、表调、磷化、钝化等车身前处理工序;阴极电泳工序和中涂、喷面漆工序。废水中含有的主要有毒、有害物质如下:涂装前处理:亚硝酸盐、磷酸盐、乳化油、表面活性剂、Ni2+、Zn2+。底涂:低溶剂阴极电泳漆膜、无铅阴极电泳漆膜、颜料、粉剂、环氧树脂、丁醇、乙二醇单丁醴、异丙醇、二甲基乙醇胺、聚丁二烯树脂、二甲基乙醇、油漆等。中涂、面涂:二甲苯、香蕉水等有机溶剂、漆膜、颜料、粉剂。\nL2废水水质、水眼本T程设计处理水上60m3/h油漆车间排放的废水分为间歇排放的废槽液和连续捋放的清洗水口间歇排放废水I要来源F前处理梢的倒槽废液、喷漆工段排放的废液等,废水浓J度甑一次排放量大.水质如表1所示./1表1仃门".人力长口过小捋A袁*rkcooCfmj/LOilmg/1pd/Zn1'mgAL*Cd1*rn虱L做黑m^/LpHIl宣附脱新槽,睨脂阳也横液.垢噬淋,相触槽凿柏油400030CM950250-4009.5"il表网棺榛槽版15^10S.S^LOJ第化冶鹿梢液.行修油、段浦槽嗖槽液400J600ioo-pno20^30b“化槽廉梢渣,港*漫推席陵川液50"100IF址泳受叫曲3000M1000011中就、而得骑滓辛木椎废液10005^6i3由2.涂装废水处理工艺设计汽车涂装废水处理工艺的关键之一在于合理的清浊分质。对部分难处理或影响后续处理的废水,根据其性质和排放规律,先进行间歇的预处理,再和其它废水集中连续处理,这样不仅可以取得较好的和稳定的处理效果,而且在经济上也合理可行。2.1涂装废水处理工艺流程涂装废水处理工艺流程如图1所示。(见工作日记本)连续揖放陵水主要来自卜前处理1:仔的后口於淋、浸渣槽的溢流废\n水等,水对间歇排放废水.其浓度低、总排放水量大.其水质如表2所示。谭北小也押馨特cootrONmft/Lmft/LZn"N产mg/Lmfi/t碟FPH脱脂后冲洗鹿水ado2510^07r愉化后冲由*水:i?te曲化M冲洗慢水01D1东喷海哨响淋喳水1900im34M珅人儒丁清洗废水MO卜|}泳二水龙涌加度水i所】。网87F图1某汽车厂涂装废水处理站处理流程2.2间歇预处理2.2.1脱脂废液对脱脂废液采用酸化法进行破乳预处理,向脱脂废液中投加无机酸将pH调至2〜3,使乳化剂中的高级脂肪酸皂析出脂肪酸,这些高级脂肪酸不溶于水而溶于油,从而使脱脂废液破乳析油。另外,加酸后使脱脂废液中的阴离子表面活性剂在酸性溶液中易分解而失去稳定性,失去了原有的亲油和亲水的平衡,从而达到破乳。经预处理后CODCr从2500〜4000mg/L降低至IJ1500〜2400mg/L,去除率在40%左右;而含油量从300〜950mg/L降至50〜70mg/L,去除率高达90%〜95%。2.2.2电泳废液在阴极电泳废水中含有大量高分子有机物,CODCr最高可达20000mg/L,还含大量电泳渣,这些物质在水中呈细小悬浮物或呈负电性的胶体状。处理中加入适当的阳离子型聚丙烯酰胺(PAM)和聚合氯化铝(PAC)作混凝剂,利用絮凝剂的吸附架桥作用来快速去除废水中的污染物。电泳废液在预处理时要求pH值在11〜12之间,有较好的沉淀效果。反应后的出水CODCr在2000mg/L左右。2.2.3喷漆废水对喷漆废水先采用Fenton试剂(H2O2+FeSO4)对其进行预处理,使其中的有机\n物氧化分解,CODCr去除效率约在30%左右,再加入PAC和PAM对其进行混凝沉淀,经过此两步处理,CODCr的总去除率可达到60%〜80%,由3000〜20000mg/L降至1200〜4000mg/L。出水排入混合废水调节池。Fenton试剂具有很强的氧化能力,当pH值较低时(控制在3左右),H2O2被Fe2+崔化分解生成羟基自由基(OH),并引发更多的其他自由基,从而引发一系列的链反应[1]。通过具有极强的氧化能力的OH与有机物的反应,使废水中的难降解有机物发生部分氧化、使废水中的有机物C—C键断裂,最终分解成H2O、CO2等,使CODCr降低。或者发生偶合或氧化,改变其电子云密度和结构,形成分子量不太大的中间产物,从而改变它们的溶解性和混凝沉淀性。同时,Fe2+被氧化生成Fe(OH)3在一定酸度下以胶体形态存在,具有凝聚、吸附性能,还可除去水中部分悬浮物和杂质。出水通过后续的混凝沉淀进一步去除污染物,以达到净化的目的[2]02.2连续处理经预处理的各类废水排入均和调节池中,与其它废水混合后进入连续处理流程。混合后的废水CODCr约为700〜900mg/L。连续处理分为二级:混凝沉淀和混凝气浮。在涂装废水中,油、高分子树脂(环氧树脂)、颜料(碳黑)、粉剂、磷酸盐等在表面活性剂、溶剂及各种助剂的作用下,以胶体的形式稳定地分散在水溶液中。可以靠投加化学药剂来破坏胶体的细微悬浮颗粒在水中形成的稳定体系,使其聚集成有明显沉淀性能的絮凝体,然后形成沉淀或浮渣加以除去[3]o在废水中加入一定量的无机絮凝剂后,它们可中和乳化油或高分子树脂的电位,压缩双电层,胶粒碰撞促进凝集,完成脱稳过程,形成细小密实的絮凝物。这样可使涂装废水中的金属离子和磷酸根离子在碱性条件下生成的固体小颗粒形成沉淀物[4]0所以混凝处理可有效地去除汽车涂装废水中的油、高分子树脂、颜料和粉剂[5]。重金属离子和磷酸盐中,由于Ni2+生成Ni(OH)2沉淀以及PO43-生成Ca3(PO4)2沉淀的最佳pH值是10以上;而Zn2+生成氢氧化物沉淀的最佳pH值范围是8.5〜9.5,pH过高会形成ZnO22—而溶解。所以要分二级混凝反应以分别去除Ni2+,PO43-和Zn2+。同时,混凝反应后的固液分离分别采用的是斜板沉淀池和气浮池,这样既可以用斜板沉淀池来去除比重较大的重金属化合物沉淀,又可以用气浮池来去除比重较轻的有机物等。2.2.1混凝沉淀第一级为混凝沉淀调节pH值为10〜10.5。反应槽采用推流式反应槽,分为三格。第一格加碱将pH调高至10〜10.5,加入CaCl2,第二格加FeSO4,第三格加混凝剂PAM,反应后进入斜板沉淀池进行固液分离。三格停留时间分别为15min、15min、7.5min。斜板沉淀池表面负荷按2m3/m2h设计。一级反应CODCr去除率为50%〜60%。图2为一级反应槽示意图。\n图2一级反应槽示意图2.2.1混凝气浮二级反应的反应槽,也采用推流式反应槽,分为三格。第一格加酸将pH回调至8.5〜9,第二格加PAC,第三格加PAM,反应后进入气浮池进行固液分离。二级反应槽三格停留时间分别为10min、10min、5min。气浮池的溶气水按处理水量的30%设计。二级反应CODCr\n去除率为20%〜25%,同时气浮也去除「Zn,♦和一部分的表血活性剂e2.2深度处理深度处理采用砂泄和活性炭过渡。从运行情况看.经砂泄后的出水即能达到排放标准(CODc,<300mg/L)e砂滤装置的过渡速度控制在10-12m3/(m2h)o反冲洗水由监测水箱中的水加压后提供,反冲洗强度控制在16-18L/(m2s)o砂滤后的出水己能达到排放要求,因此,活性炭过滤只是•个应急保证措施,•般情况下较少使用。2.3污泥处理污泥处理的好坏,H接影响废水处理站的运行。由「污泥含油俄高,内接进行压滤效果较差,在污泥浓缩槽中加入Ca(OH)rpH调整至10左右,能达到较好的压滤效果。污泥含水率经板框乐滤机后可由99%卜降至75%〜80%。2.4连续处理去除率分析连续处理过程去除率如表3所示。&3连续处理效率co%.去除平新救沉淀池出II50%-60%“浮池出口20%25%15%3处理效果分析该工程.自2002年运行至今,处理效果稳定,表4为上海市环境监测中心2004年月该厂的监测分析报告数据汇总。监测时间为3天,每天取样12次(1小时取样一次,包括废水处理装置进口和出口)。\n表4废水处碑改施总“U修泅故据监测项11废水处理仪置进口•皮求处州装置出II上海市《污水算合描放准》浓度地太lft(mg/l|浓电平箕伯(mg/l)PHG.94S.968.327.573.957.«6rCODCr43475962573132115.6300三级标戊SS933512042114529350三级标准BOD)36145•748316.9150二线标相Oil2.6113S.10.10.9O.110世标准Zn~・■一一0.021.60.094.0我M准Mn”“■一0.050.260.165.0沏风ft心・・一一一ND0.180.091.0第,类污依物捕放标准*NDNDNDNDNDNO0J・微标准甲笨NDNDNDNDNDNO0.2二级标准甲KNDNDNDNONDND0.6二级标准*废水处理装置进口指连续处理装置进口.**Zn2\Mn"、Ni"・t越苗未分析.表中所外为谀厂及水处局站u密分析数。.由上衣可以看出,经处理后的废水以上海市《污水综合排放标准》(DB31/199-1997)进行评价,其中8D—BOD5.SS按三级标准评价(废水处理后排入安亭水质净化厂)•其余采用二级标准及第一类污染物最高允许排放浓度,均能达到工程设计指标.目前,处理装置运行稳定,出水均能达标。4.技术住济分析工程造价和运行费用是人们在选用处理方法时所必须考虑和关心的问题。木工程采用分质处理后,与一般的集中物化处理比较,节省了加药量,\n污泥产量也有所减少,在一定程度上减少了运行费用,更爪要的是保证了出水水质的稳定达标•本项H的技术经济指标见表5“表5本处理1:程技术经济指标总投年运行裁贲/〃污水投债/水处w«?/工元万元用/万元•/m8001.11301.67•年匚作日按250天计,日处理水量为720m3.4.结论1、本工程采用分质处理、混凝沉淀、混凝气浮、砂滤等匚艺对汽乍涂装废水进行处理在技术和经济上是合理可行的。实际运行结果证明,此T.艺对币;金属、SS、Oil的去除效率超过90%,对CODa的去除率大于80%。2、汽乍涂装废水水景和水质变化大,要特别的审视废水水量、水质均衡和分质便处理.根据I程实践证明,对脱脂废液,电泳废水、废液和喷漆废水这三股废水分别进行间歇货处理,这不仅有利广后续处理效率的提高,体现出技术和经济的统•,而几对整个系统的稳定运行和出水的稳定达标至关重要。