- 83.00 KB

- 2023-01-05 08:32:00 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

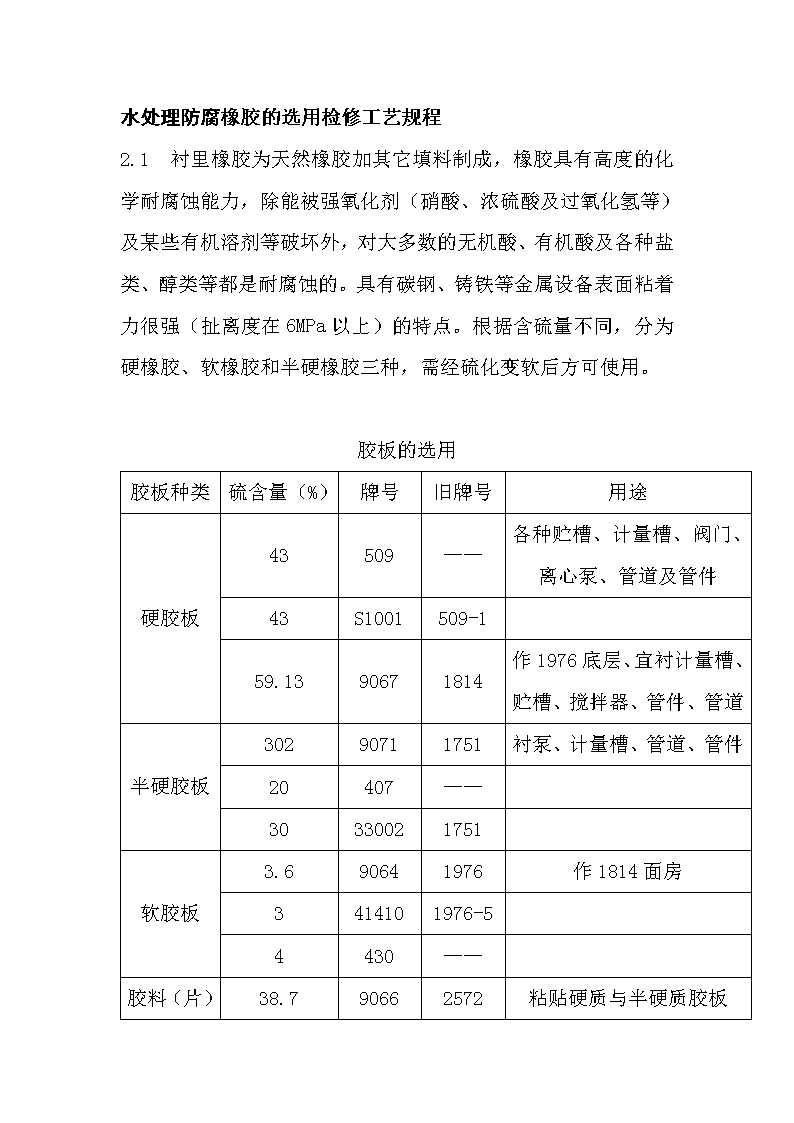

水处理防腐橡胶的选用检修工艺规程2.1衬里橡胶为天然橡胶加其它填料制成,橡胶具有高度的化学耐腐蚀能力,除能被强氧化剂(硝酸、浓硫酸及过氧化氢等)及某些有机溶剂等破坏外,对大多数的无机酸、有机酸及各种盐类、醇类等都是耐腐蚀的。具有碳钢、铸铁等金属设备表面粘着力很强(扯离度在6MPa以上)的特点。根据含硫量不同,分为硬橡胶、软橡胶和半硬橡胶三种,需经硫化变软后方可使用。胶板的选用胶板种类硫含量(%)牌号旧牌号用途硬胶板43509——各种贮槽、计量槽、阀门、离心泵、管道及管件43S1001509-159.1390671814作1976底层、宜衬计量槽、贮槽、搅拌器、管件、管道半硬胶板30290711751衬泵、计量槽、管道、管件20407——30330021751软胶板3.690641976作1814面房3414101976-54430——胶料(片)38.790662572粘贴硬质与半硬质胶板\n38.7S10022572-539401————70384508粘贴软胶板39401——2.2胶浆的选用与配制胶浆的选用见上4-11表胶料(片),粘合软胶板也可用胶板自身作为胶浆使用。配制时将胶浆板切成10-40mm的碎块,然后加120#汽油(航空)作溶剂,配成(1∶8)--(1∶12)的汽油胶浆溶液(手工刷用1∶8;管道浇灌用1∶12;铸铁用第一遍1∶10;第二、三遍用1∶8)。胶浆配制注意事项:2.2.1胶料能全部溶解在汽油中,不应有沉淀,结块和悬浮物。2.2.2调制的胶浆不呈凝胶状态,应为粘稠状液体。2.2.3配好的胶浆应密封保存,在一个月内用完,以防胶浆的硫磺析出。2.2.4在硬质胶浆中,铁丹(Fe3O4)的含量对其与金属的粘结力度有很大影响,如含有20%铁丹时,与金属的粘结力可增加230%-260%,因此更应搅拌均匀。2.2.5切胶板前应先将胶片的滑石粉、棉线等杂物去净。2.3衬里设备的使用条件2.3.1适用于压力小于或等于0.6MPa的场合。2.3.2工作温度对硬橡胶为0--85℃\n,对半硬橡胶和软橡胶为-25--75℃。2.4胶板的存放2.4.1胶板、胶浆应在架子上分类存放,不得堆放,以防受压变形。2.4.2胶板应贮存温度在0--30℃,相对湿度在50%--80%,通风良好的暗室中,放置时不应受热、受压,并距热源2m以外。2.4.3禁止与汽油、煤油、有机溶剂及酸碱等有损胶板质量的物质接触,也不允许表面上有重质油污染物。2.4.5胶板的每一包装箱均应有卡片,并注明名称、制造日期、数量、批号及技术检查印章,标明不允许倒放标志。2.4.6胶板应用细布或塑料作垫布,卷在木滚上,不得用涂抹滑石粉的方法代替垫布,以免粘连。2.5对补胶设备的要求2.5.1金属表面应平整、圆滑、无沟槽、无毛刺、无气孔、凹凸处直径不大于3mm。2.5.2焊缝应采用双面焊接,只有特殊情况下才允许采用单面焊接,焊缝不应有焊瘤、熔渣、焊缝表面应打磨成光滑的圆弧型,不允许有锐角存在。2.5.3设备内凡具有棱角、支撑、挡板等附件时,应尽可能加工成圆弧形,其半径r>5mm,特殊部位允许>3mm。2.5.4法兰应进行双面焊接,内焊缝后打成光滑的圆弧形,并不得高于法兰平面。\n2.5.5衬里设备应有足够的刚性和强度,以免承受载荷后产生变形可使衬里结构破坏。大型设备要利用设备车身通入蒸汽进行硫化,所以在衬里前,必须进行水压试验,压力为工作压力的1.25倍,合格后方可进行下一步。2.5.6直径较小无法进行双面焊接的设备(弯头等),可由技术熟练的焊工进行单面焊接,衬里时此处应采用“挂线排气法”防止硫化时起泡。2.5.7敞口设备及管道需要在硫化罐内进行硫化,要求衬里设备适合硫化罐的尺寸要求。管道及设备在衬里前应进行试装合格,并打好标记。2.5.8被衬里的金属表面必须容易用眼看到,并易用手和工具操作。2.5.9需在衬胶后安装时进行焊接的部位,应在衬胶前预焊出支架,其长度不得小于100mm直径小于200mm的弯头管件,应以无焊缝管件制成,小于200mm,的弯头,允许焊接制成,弯曲半径不小于管径的4倍。2.5.10衬里设备的表面处理采用喷砂方法。采用石英砂,粒度通常2--3mm,要求不含有粘土或杂质,且干燥,含水量<1%,不得含有油污。2.6喷砂后金属表面应达到以下标准2.6.1金属表面应显出均匀一致的金属本色。\n2.6.2金属表面必须除尽金属氧化物,或其它附着物,使其表面呈粗糙的麻点,以增强附着力。2.6.3喷砂后,设备应处于干燥状态,并不被其它附着物质所污染。2.7橡胶衬里的施工2.7.1工器具的准备2.7.1.1压滚2.71.2各种形状的烙铁数把(用紫铜做成)2.7.1.3坡口刀,由废旧机锯条作成两面刃,长度200-300mm.2.7.1.4工作台一个(下部由蒸汽排管组成),铁板(δ=5--8mm)一张为面.2.7.1.5功率为300--500W电熨斗一个.2.7.1.6电火花探伤器.2.7.1.7稠布或软细布,塑料布若干.2.7.1.8流量为0.3--0.6m3/h空压机一台.2.7.1.9塑料桶、盒若干,毛刷若干.2.7.2刷胶浆2.7.2.1喷好砂的设备、清理干净,应尽快(在8小时之内)涂完第一遍胶浆,清理可使用汽油擦拭。2.7.2.2\n手工深刷时,胶浆搅拌均匀进行涂刷,要求涂层薄而均匀,勿流淌,涂刷一遍后,胶膜干至不粘手再涂第二.三遍,一般金属表面涂三遍,胶板涂两遍,前后两遍的涂刷方向应纵横交错。第一遍胶浆较稀,旧牌号2572为1:12,第二的较浓,旧牌号2572为1:12,第二遍的较浓,旧牌号2572为1:10,第三遍更浓,旧牌号2572为1:8,旧牌号4508为1:10,涂刷第一二遍胶浆的时间间隔通常为0.6—2h,以胶膜干至不粘手为度,涂刷第三遍时,应在补贴胶板前1.5—6h内进行,以胶膜干至微粘手但不起丝为度,施工温度15℃—35℃。涂刷第二遍胶漆后,应将金属表面上可能有的较小的凹陷砂眼,无法打磨的焊缝,转角处用刷过胶漆并经过干燥的胶条添塞烙平,以免粘贴胶板时涡留空气或损伤胶板。2.7.2.3灌注涂胶法:用于手工不易涂刷时,可用此法,准备好二个盛胶漆的容器,以个放在注胶管道的入口,一个放在出口,设备应倾斜20--30度角,从高端徐徐注入,待注入的胶漆从另一端流出时缓慢地转动设备,直至全部均匀地将内表面排满胶漆为止,由手注胶法形成地胶膜较厚,一般涂一次即可。2.7.3刷胶漆时的注意事项.2.7.3.1刷胶时应防止胶漆堆积,流淌,起泡等现象,避免杂质落在胶膜上。2.7.3.2管道等设备如采用注胶法,因在涂完后,每隔20分钟左右将设备翻动180度,以免胶漆沉积于一侧。2.7.4胶板的裁剪2.7.4.1胶板的剪裁可按一般板金工下料进行。2.7.4.2下料时应注意,胶板之间的坡口连接方向,坡口的宽度应在10mm以上,坡口的宽度角度应一致。\n2.7.4.3搭接胶板,应留足够的搭接尺寸,一般应小于30mm(大型设备和重要设备,贴衬胶板多采用全搭接,或在搭接缝上另加加强带)。2.7.4.4胶板削边或搭接方向根据设备结构确定,但应符合下列规定:2.7.4.4.1设备接管或内壁的接缝方向应顺介质流动的方向。2.7.4.4.2转动设备的接缝方向应顺设备的转动方向。2.7.5缺陷的处理设备各节点连接处,转角是面处的焊缝质量和要求的角度,是衬里的薄弱环节,在进行补胶操作时,要求胶板在这些棱角处与四壁紧贴,排除胶板与四壁之间空气,以保证衬胶质量,可采用以下二种方法:2.7.5.1填补胶条法用刷过胶浆的胶条,贴在设备缺陷处,然后用烙铁烙成所需求的坡度,这道工序一般在涂完第一遍胶浆后进行,然后同设备本体一道刷2--3遍胶浆。2.7.5.2挂线排气法在涂刷完第三遍胶浆后,用4--5根棉线合股(Φ1--2mm)在缺陷处贴附,棉线由最近的法兰或入孔处引出本体处。A\n、凹凸不平处,如只是个别部位,可用一般线引到设备外面,如面积大,可把棉线排列成方格形引出体外。B、如设备底与壁交界处过度圆弧,可用一般棉线沿界排列以圈,然后引出。C、对焊缝凸出较高的地方,可在凸的两边各排列一股棉线引出,挂线必须在胶浆接近干燥,胶板粘贴前进行,线头引出管道或设备外。2.7.6贴衬胶板2.7.6.1滚压法(用于大型设备及手工和压滚易于操作的设备)胶浆涂刷后,至胶膜不粘手时开始衬胶,立式设备先衬底,后衬壁,四壁应由下向上衬;卧式设备先衬上半部,后衬下半部,胶接的连接管口应使接缝顺着介质流动方向搭接。贴衬里时,把下好料的胶板,用清洁的垫布卷成一卷,然后送入设备内对好位置后,将垫布慢慢往外抽,边抽边将胶板平贴在设备表面上。垫布全部抽出后,开始用压滚压。第一张胶板以中间向两侧滚压,每条压延部位互相重合1/3左右,压延时赶到一起小汽泡用针挑破,将空气赶出压实。压延时要向一个方向压延,不要往复压延,以后每滚块对接的胶板,先把接缝压好,然后从接缝开始依次向外压,由于压轮上有齿纹或棱、滚压部位清晰可见。滚压时,对设备的转角,凹凸部位的接缝处应着重多次滚压,全部滚压完好,用电熨斗(80--100℃)将搭缝烙平。贴衬第二层胶板时,将第一层和第二层各刷1--2遍胶浆,待不粘手时,即可进行贴衬,贴衬时接缝处要于第一层的接缝错开30mm以上。为提高工作效率,可将涂好的胶浆的胶板在通有蒸汽排管的热平台上加热50--60℃\n,然后送入设备中贴衬。贴合后可用布卷或沙球用力依次擦胶板的方法,排出气体,可提高工作效率。2.7.6.2压缩空气法DN<250mm以下的管道衬里,一般采用此方法,工艺如下:2.7.6.2.1按管道的内径展开长度,下好胶料,下料时直接割好坡口,然后将料卷成筒料(中间垫上干净的平直木块),将缝滚压好,下料时应注意料要长于管道300-500mm。2.7.6.2.2将筒状的坯料两端封死(端口直径尺寸要小于管道内径),一端系一个长绳,将长绳穿过管道(坯料先不要穿过),另一端除留下一个打气用的小孔外,其它部分全部封死。2.7.6.2.3涂好胶浆的管道待胶不粘手时,用120#汽油迅速倒入管道中,转动管道,使管道内表面均匀的涂刷一遍汽油(边刷边拉入管道,直至拉出两侧坯料相同长为止,用此种方法送料,只可一次送完,切不可来回抽动,时间要短,以免破坏管道内的胶浆层)。2.7.6.2.4送完坯料后,即可用压缩空气向胶筒内充气,以使坯料贴压在管道的内表面,充气的程度以管道两端的预留长度呈气球状即可,然后将气孔封死(管道法兰处的胶浆如在送料时损坏,应在充气后补刷完整)\n2.7.6.2.5充气的衬里管道在静止12小时以上后,便可放气进行检查,衬里如有重叠,皱纹及悬浮现象,轻微处理可修复的可以使用,否则应扒掉衬里,重新刷胶浆,重新衬里。衬里合格的管道,可进行法兰翻边工作,翻边时将气囊剪掉,留下翻边尺寸,然后在法兰和翻边的胶筒上刷一遍胶浆,待不粘手时即可手工翻边滚压贴衬。如翻边的胶板由于充气变薄或翻边时破损,可在其外边再衬一层胶板,由于翻边所产生的应力使胶板难以贴合时,可由法兰紧固,强行贴合。法兰平面的贴衬,也可不采用翻边的方法,将气囊从法兰平面处剪掉,重新下料进行贴衬。2.7.6.3热烙法贴衬DN≥250mm的管道,采用此法,工艺如下:2.7.6.3.1准备好各种形状的长把烙铁。2.7.6.3.2准备好砂浴电炉将砂子加热到350℃左右,将长把烙铁加热至80-150℃。2.7.6.3.3将下好料的胶板用垫布卷成胶管,送入管道中,对好位,边贴衬边边将垫布取出。2.7.6.3.4胶板就位后,用热烙铁烙1--2遍即可,烙铁要一个方向运动,不可往复。2.7.6.4热贴法贴衬适用DN≥250mm的管道(件),将裁好的胶板胚料涂浆干燥后,放在预热台上加热,胶板达50--60℃(加热时间不宜太长)时,将胶板贴于金属表面上,用纱布球依次赶出空气粘接。2.7.7硫化硫化后的胶板,可使橡胶从可塑状态变成不可塑的固定状态,使衬里具有良好的物理机械强度和化学稳定性,在正式硫化前应先将衬里设备进行预热,预热温度为100℃\n,压力为零,时间一小时,目的是使衬里设备在预热时暴露出贴衬缺陷,以便进行修补。2.7.7.1硫化方法及其选择原则硫化方法有硫化釜内硫化法和本体硫化法,根据设备的形状、大小、操作压力以及不同品种橡胶的硫化条件选择硫化方法。硫化原则有两个:2.7.7.1.1凡是能进入硫化釜的橡胶衬里设备,应首先考虑选择硫化釜内硫化的方法,并宜采用恒压法硫化,设计压力大于或等于0.3MPa的橡胶衬里设备,也可用本体硫化方法。2.7.7.1.2凡是无法进入硫化釜的橡胶衬里设备,容积小于或等于100m3,可选择本体硫化法,此时金属壳体的设计压力应≥0.3MPa。2.7.7.2硫化釜内硫化法先将胶板放在80℃的硫化釜中预热15min,检查无气泡后,再正式硫化,该方法又分恒压与蒸汽直接分段硫化法。2.7.7.2.1恒压硫化法在硫化时应保持在恒压条件下,逐步升温、降温,先送压缩空气入罐内,当压力达0.3MPa时,再逐步通入蒸汽,换出冷空气。硫化时送入蒸汽应以高温计指示温度为标准,逐步升高温度,并在0.3MPa压力下保持一定时间,然后通入压缩空气,逐步降温。2.7.7.2.2蒸汽直接分段硫化法\n通蒸汽到硫化釜,逐步升温硫化,如下表24:蒸汽直接分段硫化法压力MPa0-0.10.10.1-0.20.20.2-0.30.30.3-0.20.20.2-0.10.1时间min601030102012020201010合计时间310min蒸汽加压缩空气硫化法,可提高质量和缩短时间2.7.7.2.3本体硫化法在已衬硬质、半硬质的胶板设备中,通入蒸汽,在0.3MPa的压力下保持4--5h以上,然后逐步降压,历时60min左右,为保证硫化质量、设备外部应采取保温措施,尤其是人孔,接管等凸出部位。2.7.8质量标准和缺陷修补2.7.8.1质量标准2.7.8.1.1衬里成品形状、尺寸必须符合设计图纸要求。2.7.8.1.2衬胶层用电火花探伤器检查,不应有漏电现象。2.7.8.1.3受压设备的衬胶层,不允许有脱层,起泡现象。2.7.8.1.4常压设备衬胶层允许有脱层现象,但每处脱层面积不大于20cm2,凸起高度不得高于2mm,且脱层数量必须受到以下限制:衬胶层面积(m2)允许脱层数(处)≥4≤3\n<2≤12.7.8.1.5常压管道、管件的衬胶层允许有不破的气泡,每处面积不大于10mm2,凸起高度不大于2mm,气泡的总面积不大于管道,管件衬胶层总面积的1%。2.7.8.1.6衬胶层表面允许有凹陷和深度不超过0.5mm的外伤、粗糙、夹杂物以及在滚压时产生的印痕。2.7.8.1.7法兰边沿及翻边密封面处的衬胶层不允许有脱层现象。2.7.8.1.8大型贮罐起泡总数小于3处,每处面积小于10cm2。2.7.8.1.9容器、管件衬胶前耐压试验和衬胶后气密试验的压力应符合要求。2.7.8.2缺陷的修补橡胶衬里常见的缺陷有橡胶与金属脱开,橡胶与橡胶之间脱层,胶面有鼓泡、龟裂、针孔、胶合缝不严等,严重缺陷时,则必须进行修补。修补时先将鼓泡、脱开和离层等部位的衬里层铲去,直至无脱开处为止,再将四周铲成坡口,并将金属表面喷矿或用手提砂轮机除去杂物,打磨出粗糙的金属光泽,再将四周及金属表面清理干净,然后刷补。2.7.8.3修补方法2.7.8.3.1用原衬里层同种牌号的胶片修补:\n施工方法与衬里过程相同,允许再次硫化的设备可按硫化技术条件进行整体硫化,但其最高压力应比原硫化压力低0.05--0.1MPa(原硫化压力为0.3MPa)2.7.8.3.2用低温硫化的软胶板修补利用软胶板或对不能再次硫化的设备修补,可用各种局部加热方法(用加热模具等)进行硫化,低温硫化橡胶亦可在修补处压上铁板,用蒸汽直接加热铁板,直至压补的部位没有残余的变形痕迹,即达到硫化终点。2.7.8.3.3环化橡胶修补(环化橡胶为天然100+酚磺酸7.5的胶料)用环化橡胶修补针孔,龟裂缝和接缝脱开等缺陷时,先将开口处扩大,打磨,用汽油擦洗两次,每次干燥10--15min,然后刷上环化胶浆(浓度为1:10--1:12),并干燥10--15min,胶浆干燥后,把环化橡胶片熔化,使其填满修补位置,并比原衬层略高一些,冷却凝固后再用热烙铁烫平或砂纸打磨平整即可。2.7.8.3.4较小面积缺陷修复方法(酚醛胶泥粘贴硫化的软橡胶片修补)将牌号1976等软橡胶片硫化后,用酚醛胶泥(以酚醛清漆作底漆,或间苯二酚甲醛作底漆)粘贴于已除锈清理干净的被修复处。2.7.9采用玻璃钢贴补缺陷处方法见有关玻璃钢施工方法章节。橡胶衬里施工的安全注意事项\n2.7.9.1施工条件2.7.9.1.1施工厂房保持清洁,并设有采暖通风装置(严禁明火采暖设备)。2.7.9.1.2施工现场最佳温度为20--25℃(不低于15℃,不高于25℃),相对湿度<70%。2.7.9.1.3参加工作人员,身体健康,无严重过敏症者,工作集中思想。2.7.9.1.4使用的盒、桶等器具须是铝或塑料制品,手锤为铜制,严禁使用撞击时会产生火花的工具。2.7.9.1.5一切照明电源,开关和电动装置均应是防爆型的。2.7.9.2施工要求2.7.9.2.1进入容器内刷胶浆的工作人员,必须戴好劳保用品,穿软底鞋,通风良好,设备外设有专人监护。2.7.9.2.2工作人员刷胶浆时间不应超过20分钟,衬里时不超过40分钟,工作负责人认为必要时,应临时决定工作人员到空气良好的场地休息。2.7.9.2.3电熨斗烙铁的温度不应超过150℃,传递这些工具时,不要碰撞器壁,以免产生火花引起事故。2.7.9.2.4硫化时严禁在蒸汽或压缩空气未放尽之前,(压力表指针未处于零位)打开硫化罐盖,开启罐时,工作人员应站在罐盖侧面。\n2.7.9.2.5使用电火花探伤器工作时,必须在可燃气体通风吹尽之后进行。2.7.9.2.6工作现场备有干粉或“1211”灭火器。2.7.9.2.7备有专用仪器随时测量空气中的汽油含量,其最大值为0.3mg/L。