- 276.00 KB

- 2022-04-22 11:45:31 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'沥青厂废水处理工艺中国海洋石油总公司:(一)盘锦市沥青厂废水来源:常压、减压蒸馏车间的各个生产工序,排放废水2000t/d。废水水质:含油量:100-1500mg/L,SS300-500mg/L,挥发酚50-100mg/L。处理工艺:生产废水→隔油池→提升泵→一级气浮→二级气浮→出水排放油泵→油罐→回用于生产工艺说明:因为在北方,为了防止冰封,可在隔油池顶加盖,池底加蒸汽管加热,保持水温在15℃以上。同时在浮选前为了破乳会投加浮选剂,碱式硫酸铝,投加量为10-20mg/L(以三氧化二铝来计)。处理出水水质:含油量:3-12mg/L(去除率97-98.8%),SS50-60mg/L(去除率67-70%),挥发酚0.2-0.5mg/L(95-96%)。(二)青岛广源发集团公司沥青厂水量及水质:50m³/h。PH:6-9,SS:300mg/L,石油类800-1000mg/L,硫化物10-15mg/L,BOD300mg/L,COD:700-800mg/L。出水水质:二沉池出水COD<100mg/L、SS<30mg/L、硫化物<110mg/L、含油量<10mg/L,出水已经达到《污水综合排放标准》(GB8978-1996)中的二类污染物二极排放标准;活性炭过滤器出水COD<30mg/L,SS<10mg/L,硫化物<110mg/L,含油量<5mg/L。处理工艺:废水→格栅→调节池→隔油池→气浮机→曝气池→二沉池→过滤器→回用加药鼓风机合格水外排

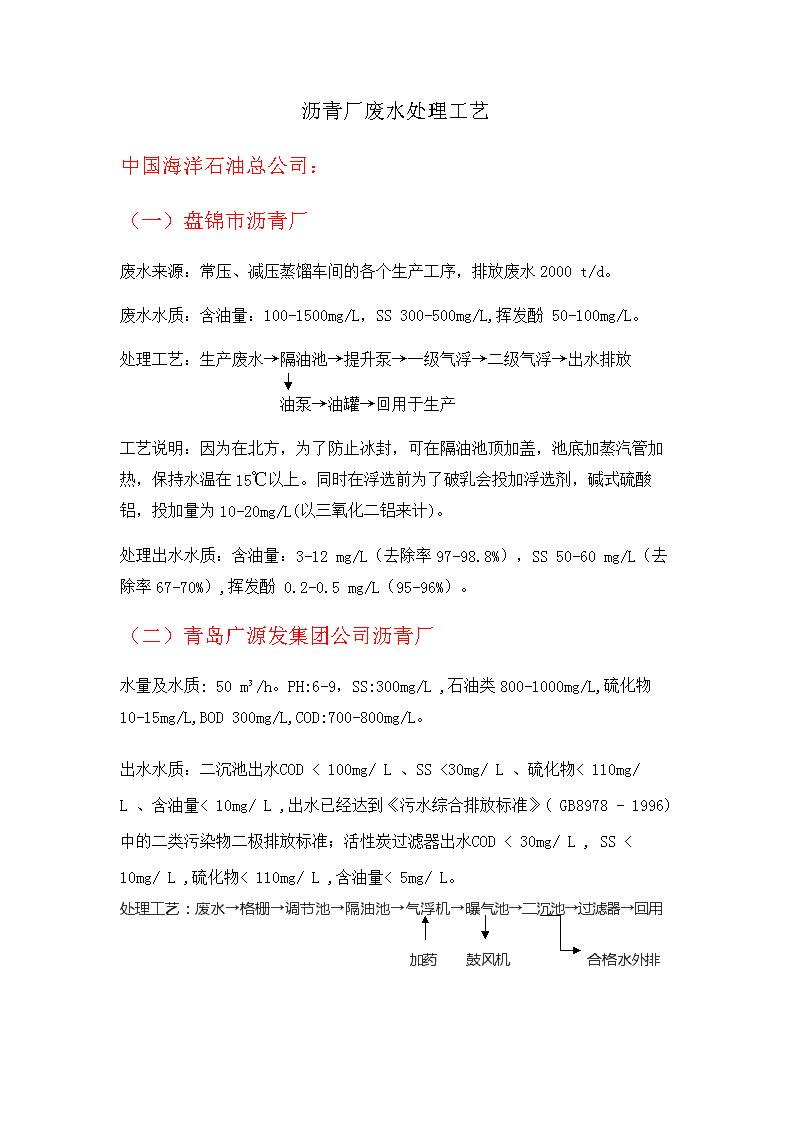

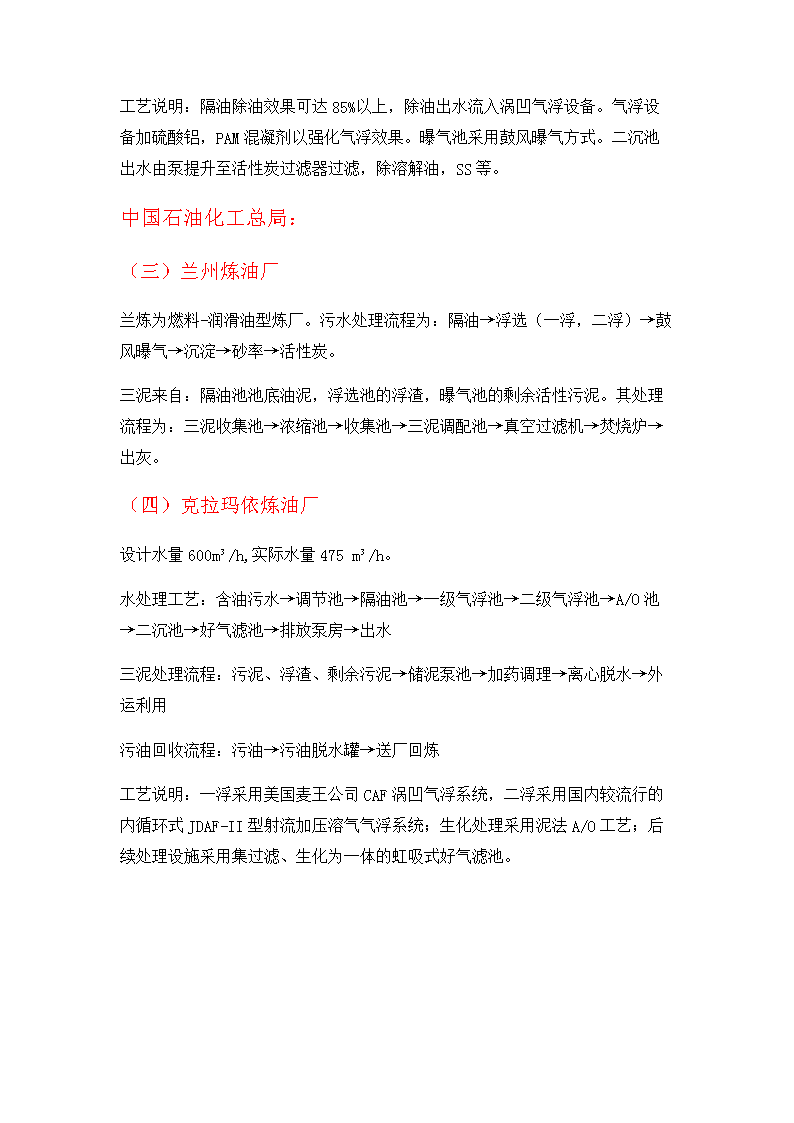

工艺说明:隔油除油效果可达85%以上,除油出水流入涡凹气浮设备。气浮设备加硫酸铝,PAM混凝剂以强化气浮效果。曝气池采用鼓风曝气方式。二沉池出水由泵提升至活性炭过滤器过滤,除溶解油,SS等。中国石油化工总局:(三)兰州炼油厂兰炼为燃料-润滑油型炼厂。污水处理流程为:隔油→浮选(一浮,二浮)→鼓风曝气→沉淀→砂率→活性炭。三泥来自:隔油池池底油泥,浮选池的浮渣,曝气池的剩余活性污泥。其处理流程为:三泥收集池→浓缩池→收集池→三泥调配池→真空过滤机→焚烧炉→出灰。(四)克拉玛依炼油厂设计水量600m³/h,实际水量475m³/h。水处理工艺:含油污水→调节池→隔油池→一级气浮池→二级气浮池→A/O池→二沉池→好气滤池→排放泵房→出水三泥处理流程:污泥、浮渣、剩余污泥→储泥泵池→加药调理→离心脱水→外运利用污油回收流程:污油→污油脱水罐→送厂回炼工艺说明:一浮采用美国麦王公司CAF涡凹气浮系统,二浮采用国内较流行的内循环式JDAF-II型射流加压溶气气浮系统;生化处理采用泥法A/O工艺;后续处理设施采用集过滤、生化为一体的虹吸式好气滤池。

(五)山东胜华炼油厂设计水量:120m³/h,实际处理水量为50-100m³/h。采用活性污泥法,主要工艺流程为隔油池→隔油罐→一次浮选→二次浮选→推流曝气→二级沉淀池→沉淀池→外排。

废水来源:污水处理场处理的正常废水来水量30-60m3/h,80%来自常减压车间、催化车间的切水,包括电脱盐切水、油水分离罐切水及机泵冷却水等,其余为罐区及动力车间切水。其中,常减压常顶污水、减顶污水、催化分馏塔顶污水污染物含量较高,主要含有COD、硫化物、挥发酚等。水质分析:原工艺流程:改造后工艺:

中国石油化工总局:(六)茂名石化炼油厂排水量16800t/d,主要含石油类、烃类、酚、氨化合物、硫化物等,是高浓度有机废水。

工艺说明:(1)设计处理废水流量及实际处理废水流量均为700m3/h。利用各池之间的高位差逐级进行处理;(2)废水经隔油池去除大部分浮油后,由底部进入气浮池,再经无机絮凝剂气浮絮凝去除大部分的分散油、悬浮物,使水质达到生化处理要求,气浮池出水进入A池;(3)A池是兼性池,为膜法,利用兼性菌将废水中大分子有机物降解为小分子有机物,并去除部分CODCr、油、酚、有机物等,同时具有反硝化作用,去除二沉池回流水中的亚硝态氮和硝态氮;(4)A池出水进入O池,O池是活性污泥法,经曝气完全氧化去除废水中剩余的CODCr、油、酚、硫化物等有机物和无机物,同时在O池中培养硝化菌降解氨氮,O池泥水自流进入二沉池,经二沉池沉淀泥水分离后,部分出水回流至A池,污泥回流至O池;(5)原设计在O池同时培养硝化菌,即硝酸菌和亚硝酸菌,以降解废水中氨氮,但由于A池对废水中CODCr降解率不高,使进入O池的废水中有机物超过硝化菌生长的极限而死亡,致使废水中氨氮超标。一期工程总投资7500万元人民币,电耗1000V,640*104kW/a,380V637.68*104kW/a,无机絮凝剂672t/a,有机絮凝剂6.57t/a,废水处理运行成本1.68元/t。改造后:

通过运行证明,该流程与未改造前的工艺相比,优越之处有:(1)出水不用再循环处理,可达标直接排放,能耗几乎与A/O工艺相当。(2)气浮段絮凝剂由使用单一的无机絮凝剂改为无机与有机共同配合使用,处理效果显著提高。(3)原A池改为曝气处理后出水水质基本上达到了O2池硝化菌生长的范围,即Oil<7mg/L、CODCr<120mg/L、Ar-OH<3mg/L。(4)O2池成功培驯了10NG硝化菌,使出水氨氮达标排放。(5)运行两个月的实践证明,A/O系统改O/O工艺运行可行,而且出水水质完全达标。其他企业:1)广饶正和集团污水处理系统由青岛英派尔化学工程有限公司设计,其工艺为隔油—气浮—缺氧—推流曝气—二沉池—外排,对高硫高氨氮废水采用酸性水汽提工艺进行预处理,目前外排水不达标,现在正在改造,预计投资7000万,改造后可以达到东营市现行环保标准。2)华星化工集团污水处理系统由青岛英派尔化学工程有限公司设计,其工艺为隔油—气浮—缺氧—接触氧化—生物滤池—外排,高硫高氨氮废水没有进行预处理,目前处理后污水COD在70~80mg/L。

3)海科化工集团污水处理系统由哈尔滨华春水务集团设计,其工艺为平流隔油—斜板隔油—一次粗气浮—二次溶气气浮—厌氧—好氧曝气—二沉池—BAF,高硫高氨氮废水没有进行预处理,有时外排不合格。4)济南炼油厂污水处理系统由济南炼厂设计院设计,其工艺为平流隔油—斜板隔油—一次气浮—二次气浮—厌氧—曝气—二沉池,高硫高氨氮废水进行预处理,外排基本合格。5)利华益集团污水处理改造由北京建工金源环保发展有限公司设计,其工艺为隔油—一次气浮—二次气浮—缺氧曝气—好氧曝气—二沉池—水解酸化—BAF—砂滤—活性炭过滤—外排,高硫高氨氮废水进行汽提预处理,目前正在进行改造。

加工不同原油时污水处理水质情况:该集团公司近年来加工的原油除胜利油田管输油外,还有约1/3的外采原油,有些是高硫高盐原油,对污水处理影响较大,污水出水合格率显著降低。表2-2为近年来加工不同种类原油对污水处理水质的影响。'

您可能关注的文档

- 韶关冶炼厂二硫酸污酸废水处理工艺改造污酸废水处理站

- 冷轧含油废水处理工艺的研究

- 小型医院废水处理工艺和实例

- 城市垃圾压缩站废水处理工艺的研究选题报告

- 核黄素废水处理工艺研究和设计

- 印染废水处理工艺 环境工程等专业毕业设计 毕业论文

- 日产5万立方米造纸废水处理工艺设计

- 某啤酒厂废水处理工艺设计

- 制糖工业废水处理工艺设计毕业设计

- 毕业论文(设计):啤酒车间废水处理工艺进行初步设计

- 毕业设计(论文):某1500m3d肉类加工废水处理工艺设计

- 造纸废水处理工艺分析

- 酒精厂(木薯)废水处理工艺课程设计

- 可口可乐生产废水处理工艺设计毕业设计

- 焦化废水处理工艺概述

- 医药中间体废水处理工艺方案

- 某甜菜制糖厂生产废水处理工艺设计

- 毕业设计(论文):某1500m3d肉类加工废水处理工艺设计