- 113.39 KB

- 2022-04-22 11:33:29 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'黄金矿山高浓度含氰废水处理工艺 在黄金生产中,由于金的湿法提取需要使用氰化物,因而在生产过程中必定产生肯定量的含氰废水。高浓度含氰废水毒性大,在生产过程中其处理措施主要是循环利用和达标排放。依据国家环境爱护政策要求,乐观提倡“零排放”,所以目前高浓度含氰废水都必需回收循环利用,但由于循环利用会导致废水中对生产工艺产生影响的各种有害元素离子不断积累,影响生产工艺指标。 目前,国内对含氰废水的处理技术讨论比较多,氰化物的处理方法为氧化法,多采纳氯氧化法、臭氧氧化法、因科法等,但国内外对高浓度含氰废水的处理技术很少,多存在工艺复杂,处理效果不稳定,污染物去除率低、运行成本高的问题。因此,某黄金矿山企业急需寻求一种高浓度含氰废水的处理方法,处理后废水能循环利用至生产工艺中,在保证工艺稳定运行的同时,又能够回收废水中一部分有价组分。 某黄金矿山针对金精矿采纳氧化焙烧—氰化—锌粉置换工艺提金,产生的废水中氰化物和铜含量高,分别采纳酸化回收法和硫化回收法对废水中的铜进行回收,考察铜的回收效果。回收铜渣经过高温脱氰处理后满意《黄金行业氰渣污染掌握技术规范》(HJ943—2018)作为有色金属冶炼的替代原料要求,可以精矿产品形式计价外售;废水再经降氰沉淀法深度处理,进一步降低氰化物和重金属含量,处理后的废水总氰化物浓度<50mg/L,能循环利用至生产工艺中。7

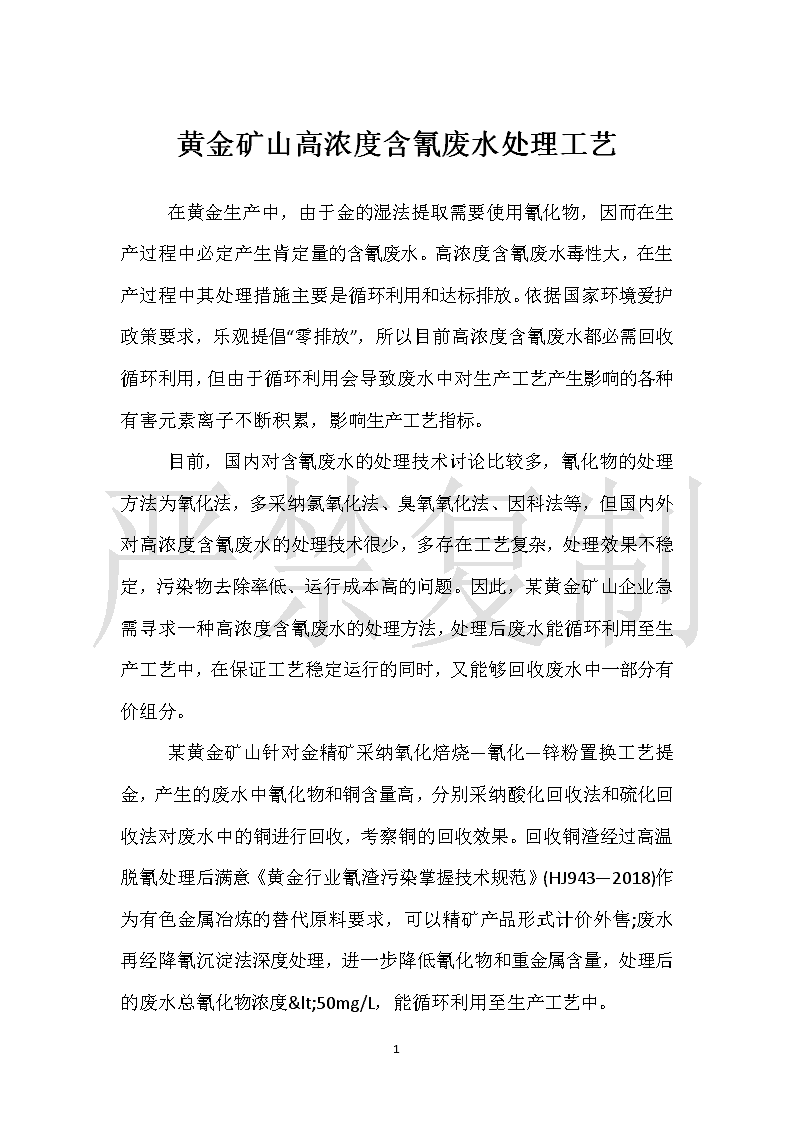

1、试验部分 1.1仪器和试剂 试验仪器有:UV-1700紫外分光光度计,AA6300原子汲取分光光度计,化学滴定装置,DELTA320pH计,BSA224S天平,85-2A磁力搅拌器。 试验药剂有:98%浓硫酸、氧化钙、硫酸亚铁、九水合硫化钠,均为分析纯。 1.2水质性质 取某黄金矿山高浓度含氰废水进行分析,其化学成分见表1。 由表1可知,含氰废水中主要污染物组成为氰化物和铜,其中总氰化物浓度3340mg/L,易释放氰化物浓度1630mg/L,与金属络合氰化物占51.2%,处理难度大;总铜浓度1550mg/L,考虑铜可回收利用,试验主要讨论对象为氰化物和铜。 1.3试验方法 针对废水中铜有较高回收价值,采纳酸化回收和硫化回收两种方法考察对铜的回收效果,回收铜渣经过高温处理后以精矿产品形式计价外售;废水再经降氰沉淀法深度处理,进一步降低氰化物和重金属含量,处理后废水能循环利用至生产工艺中。 2、试验结果与争论7

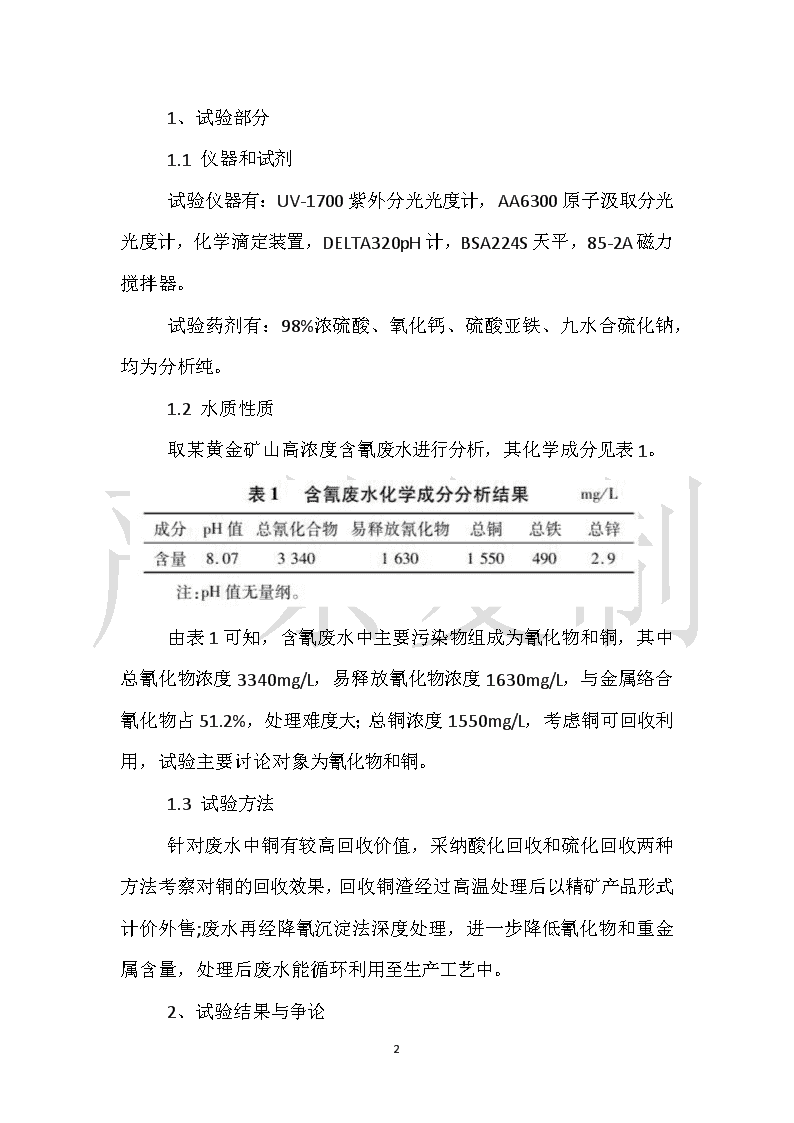

2.1酸化回收法试验 每次取1.0L废水进行试验,按4、5、6mL/L投加浓硫酸,搅拌反应1h,反应结束后过滤,对酸化液成分进行分析,分析结果图1。 由图1可见,加酸量为5mL/L时,酸化液中铜浓度为26.2mg/L,总氰化物浓度为835.24mg/L,铜去除率为98.3%;连续增加硫酸用量,铜去除效果变化不显著,考虑药剂成本确定浓硫酸用量为5.0mL/L。 2.2硫化回收法试验 每次取1L废水进行试验,分别加入3、4、6、7、8g/L硫化钠,投加浓硫酸掌握pH值在4.5左右,搅拌反应1h,反应结束后过滤,对处理液成分进行分析,分析结果见图2。7

由图2可见,当硫化钠投加量为8g/L时,处理液中铜的浓度为111mg/L,总氰化物浓度为1225.54mg/L,废水中铜的去除率为92.8%,相比酸化回收法,硫化回收法处理成本高,处理效果差,因此建议采纳酸化回收法对废水进行处理。 2.3酸化渣高温脱氰试验 2.3.1酸化渣成分分析 酸化回收法硫酸用量为5mL/L时,对酸化渣成分进行分析,结果见表2。7

由表2可知,酸化渣处理后含水率为30.18%,其中铜含量为26.80%,总氰化物含量为6.76%(67600mg/kg),超过《黄金行业氰渣污染掌握技术规范》(HJ943—2018)第8.3条“氰渣作为有色金属、稀贵金属、黑色金属冶炼的替代原料时,其总氰化物(以CN-计)依据HJ745测得的值不得高于1500mg/kg。”酸化渣需要经过无害化处理,经处理后总氰化物含量小于1500mg/kg方可作为替代原料。 2.3.2酸化渣高温脱氰处理试验 取肯定量酸化渣置于管式炉中300℃加热1h,采纳10%氢氧化钠作为汲取液,测定高温处理后酸化渣中各组分含量,结果见表3。 由表3可知,经过高温处理后的酸化渣总氰化物含量为0.119%(1190mg/kg),满意《黄金行业氰渣污染掌握技术规范》(HJ943—2018)第8.3条“氰渣作为有色金属、稀贵金属、黑色金属冶炼的替代原料时,其总氰化物(以CN-计)依据HJ745测得的值不得高于1500mg/kg。”因此,经过高温处理后的酸化渣可以作为替代原料。 为进一步探究高温脱氰原理,对汲取液成分进行分析,结果见表4。 由表4可知,汲取液中主要成分为易释放氰、氨氮和亚硫酸盐,因此推想酸化渣经过高温分解产生的气体主要为HCN、NH3和SO2。 2.4降氰沉淀试验 2.4.1硫酸亚铁投加量试验7

每次取1L酸化液于反应器中,分别加入3、4、5、6、8g/L硫酸亚铁,使用氧化钙掌握pH值约6.5,搅拌反应0.5h,反应结束后过滤,对处理液成分进行分析,结果见图3。 由图3可见,随着硫酸亚铁投加量的增加,对氰化物的处理效果越好;当硫酸亚铁投加量至6.0g/L时,处理液中总氰化物浓度为45.8mg/L,连续增大硫酸亚铁投加量,总氰化物浓度变化不大;考虑药剂成本,确定硫酸亚铁投加量为6.0g/L。 2.4.2中和液成分分析 使用氧化钙将硫酸亚铁处理液调至pH值约8.0,对中和液成分进行分析,结果见表5。7

由表5可知,经过中和处理后,中和液氰化物进一步降低,总氰化物浓度为11.97mg/L,易释放氰化物浓度为8.79mg/L,处理后废水能循环利用至生产工艺中。 3、结论 (1)某黄金矿山高浓度含氰废水酸化回收试验加酸量为5mL/L时,废水中铜去除率为98.3%,酸化渣含水率为30.18%,铜含量为26.8%,总氰化物含量为6.76%(67600mg/kg);硫化回收试验硫化钠投加量为8g/L时,铜去除为92.8%,相比酸化回收法,硫化回收法处理成本高,处理效果差,建议采纳酸化回收法对废水进行处理。 (2)经高温处理后的酸化渣中总氰化物含量为0.119%(1190mg/kg),满意《黄金行业氰渣污染掌握技术规范》(HJ943—2018)第8.3条“氰渣作为有色金属、稀贵金属、黑色金属冶炼的替代原料时,其总氰化物(以CN-计)依据HJ745测得的值不得高于1500mg/kg。”因此,经过高温处理后的酸化渣可以作为替代原料。酸化渣经过高温分解产生的气体主要为HCN、NH3和SO2。 (3)降氰沉淀试验硫酸亚铁最佳投加量为6g/L,处理液中总氰化物浓度为45.8mg/L,易释放氰化物浓度为8.79mg/L,处理后废水能循环利用至生产工艺中。(7'