- 156.47 KB

- 2022-04-22 11:35:35 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'第27卷第5期天然气工业加工利用与安全环保靖边气田含醇污水处理工艺优化1,22222刘峰杨恒远刘波赵俊芳王晓华(1.西安石油大学2.中国石油长庆油田公司第一采气厂)刘峰等.靖边气田含醇污水处理工艺优化.天然气工业,2007,27(5):124‐125.摘要随着陕北靖边气田的不断开发,气井产水量逐年增加,在对气井加注甲醇过程中,气田含醇污水量增大、含醇浓度偏离设计值,同时气田污水具有很强的结垢、腐蚀倾向,影响了甲醇回收装置的稳定运行。为此,从优化含醇污水处理工艺的角度出发,通过采取对高产水井污水分排分储、预处理工艺及操作参数优化、甲醇回收装置参数优化运行试验等措施,减少了含醇污水产量,改善了预处理效果,提高了甲醇回收装置运行效率和产品甲醇质量,保证了目前的含醇污水处理能够满足气田发展的需要。主题词醇污水预处理工艺最优化靖边气田产中无需加注甲醇,这些气井分布在7个作业区、16一、含醇污水处理装置运行现状个集气站,在集气站对气井污水进行分离后,不具备1.运行现状及存在问题实现污水分开储存的条件,致使不含醇污水进入含靖边气田采用高压集气、集中注醇、含醇污水集醇污水系统,最终导致含醇污水量大,处理装置超负中处理等工艺技术。自气田大规模开发以来,产水荷运行,含醇浓度偏离设计值。井数随着气田的开发逐年增加,单井产水量有所提(2)针对含醇污水处理装置出现的结垢、腐蚀、高,污水成分也发生了一定变化主要存在如下问题。产品甲醇浓度不达标的现象,我们在装置运行现场(1)甲醇回收装置超负荷运行。2004年冬季对进行检查、试验、分析后发现。3各净化厂含醇污水的接收量、处理量进行了统计,1)现场有3个700m原料污水罐,一个自然沉2004年冬季第一净化厂日平均接收污水量超过装置降罐,两个为加药后的沉降罐和处理罐,在日来水量设计处理能力的2%,第二净化厂超过26%,装置处大的情况下,沉降罐沉降时间不能保证,沉降效果不于超负荷运行状态。好,影响后续装置的平稳运行。(2)污水含醇浓度偏离设计值。由于受到环境2)现场加药机泵性能不佳,泵芯中过流做功部温度、气井配产等因素的影响,靖边气田含醇污水浓件为有机材质,损坏率高,影响正常加药。度变化比较明显。2005年其含醇浓度随季节变化明3)化验室对净化厂含醇污水水质进行了分析,显,全年气温最高峰6~10月,污水含醇量普遍较并与2000年数据进行对比后发现,具有较强腐蚀倾-2-3-低;第一净化厂9月污水含醇量1.24%,为全年最低向的Cl、SO4、HCO仍然大量存在,含量与点,偏离了精馏装置设计值15%的要求。2000年基本相当,污水的腐蚀特性没有明显改变;值(3)设备腐蚀、结垢现象明显。甲醇回收装置在得注意的是此次化验发现污水中还含有大量能加速2+2+运行中换热器、精馏塔等设备容易腐蚀、结垢,尤其装置结垢的Sr、Ba,继续沿用2000年加药操作3是第一净化厂2000年增设的100m/d精馏塔塔盘规程已经不能满足处理现有水质的要求。附件腐蚀已达五级腐蚀,按安全要求已不能使用。4)现场运行中发现,缓蚀阻垢剂加药流程为单(4)产品甲醇浓度不达标,装置处理负荷增加。台计量泵同时向两座塔压不同的精馏塔加药,两塔#第一净化厂2004年冬季产品甲醇浓度平均约75%,操作压力不同,其中压力高的2精馏塔加药量不能##不合格甲醇需要返罐处理,增加了装置处理负荷。满足要求,因此2精馏塔结垢、堵塞频率比1精馏2.原因分析塔高。(1)据统计,气田有23口高产水气井在冬季生5)结垢、腐蚀是影响精馏塔运行的主要因素,但作者简介:刘峰,1971年生,硕士研究生;1994年毕业于原西南石油学院天然气加工专业;现任长庆油田公司第一采气厂副总工程师。地址:(718500)陕西靖边基地第一采气厂。电话:13892285808。E‐mail:lf_cq@petrochina.com.cn·1·

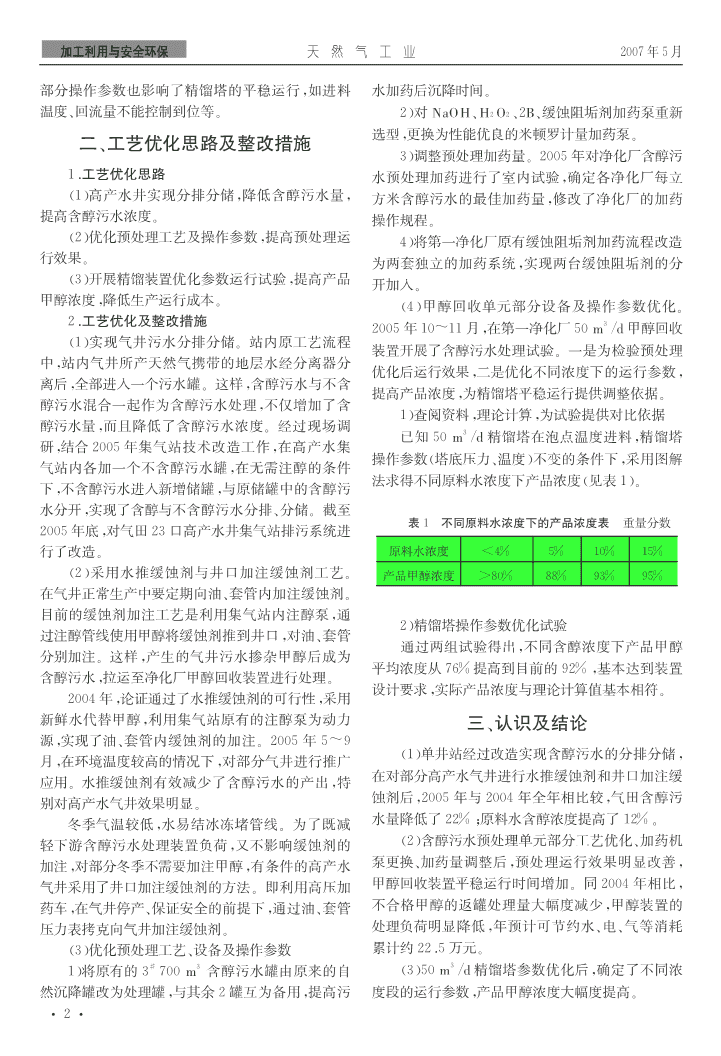

加工利用与安全环保天然气工业2007年5月部分操作参数也影响了精馏塔的平稳运行,如进料水加药后沉降时间。温度、回流量不能控制到位等。2)对NaOH、H2O2、2B、缓蚀阻垢剂加药泵重新选型,更换为性能优良的米顿罗计量加药泵。二、工艺优化思路及整改措施3)调整预处理加药量。2005年对净化厂含醇污1.工艺优化思路水预处理加药进行了室内试验,确定各净化厂每立(1)高产水井实现分排分储,降低含醇污水量,方米含醇污水的最佳加药量,修改了净化厂的加药提高含醇污水浓度。操作规程。(2)优化预处理工艺及操作参数,提高预处理运4)将第一净化厂原有缓蚀阻垢剂加药流程改造行效果。为两套独立的加药系统,实现两台缓蚀阻垢剂的分(3)开展精馏装置优化参数运行试验,提高产品开加入。甲醇浓度,降低生产运行成本。(4)甲醇回收单元部分设备及操作参数优化。2.工艺优化及整改措施32005年10~11月,在第一净化厂50m/d甲醇回收(1)实现气井污水分排分储。站内原工艺流程装置开展了含醇污水处理试验。一是为检验预处理中,站内气井所产天然气携带的地层水经分离器分优化后运行效果,二是优化不同浓度下的运行参数,离后,全部进入一个污水罐。这样,含醇污水与不含提高产品浓度,为精馏塔平稳运行提供调整依据。醇污水混合一起作为含醇污水处理,不仅增加了含1)查阅资料,理论计算,为试验提供对比依据醇污水量,而且降低了含醇污水浓度。经过现场调3已知50m/d精馏塔在泡点温度进料,精馏塔研,结合2005年集气站技术改造工作,在高产水集操作参数(塔底压力、温度)不变的条件下,采用图解气站内各加一个不含醇污水罐,在无需注醇的条件法求得不同原料水浓度下产品浓度(见表1)。下,不含醇污水进入新增储罐,与原储罐中的含醇污水分开,实现了含醇与不含醇污水分排、分储。截至表1不同原料水浓度下的产品浓度表重量分数2005年底,对气田23口高产水井集气站排污系统进行了改造。原料水浓度<4%5%10%15%(2)采用水推缓蚀剂与井口加注缓蚀剂工艺。产品甲醇浓度>80%88%93%95%在气井正常生产中要定期向油、套管内加注缓蚀剂。目前的缓蚀剂加注工艺是利用集气站内注醇泵,通2)精馏塔操作参数优化试验过注醇管线使用甲醇将缓蚀剂推到井口,对油、套管通过两组试验得出,不同含醇浓度下产品甲醇分别加注。这样,产生的气井污水掺杂甲醇后成为平均浓度从76%提高到目前的92%,基本达到装置含醇污水,拉运至净化厂甲醇回收装置进行处理。设计要求,实际产品浓度与理论计算值基本相符。2004年,论证通过了水推缓蚀剂的可行性,采用新鲜水代替甲醇,利用集气站原有的注醇泵为动力三、认识及结论源,实现了油、套管内缓蚀剂的加注。2005年5~9(1)单井站经过改造实现含醇污水的分排分储,月,在环境温度较高的情况下,对部分气井进行推广在对部分高产水气井进行水推缓蚀剂和井口加注缓应用。水推缓蚀剂有效减少了含醇污水的产出,特蚀剂后,2005年与2004年全年相比较,气田含醇污别对高产水气井效果明显。水量降低了22%;原料水含醇浓度提高了12%。冬季气温较低,水易结冰冻堵管线。为了既减轻下游含醇污水处理装置负荷,又不影响缓蚀剂的(2)含醇污水预处理单元部分工艺优化、加药机加注,对部分冬季不需要加注甲醇,有条件的高产水泵更换、加药量调整后,预处理运行效果明显改善,气井采用了井口加注缓蚀剂的方法。即利用高压加甲醇回收装置平稳运行时间增加。同2004年相比,药车,在气井停产、保证安全的前提下,通过油、套管不合格甲醇的返罐处理量大幅度减少,甲醇装置的压力表拷克向气井加注缓蚀剂。处理负荷明显降低,年预计可节约水、电、气等消耗(3)优化预处理工艺、设备及操作参数累计约22.5万元。#331)将原有的3700m含醇污水罐由原来的自(3)50m/d精馏塔参数优化后,确定了不同浓然沉降罐改为处理罐,与其余2罐互为备用,提高污度段的运行参数,产品甲醇浓度大幅度提高。·2·

第27卷第5期天然气工业加工利用与安全环保出版社,1994.参考文献[4]胥尚湘,周厚安,等.国内外气田水处理技术现状[J].天[1]诸林,等.天然气加工工程[M].北京:石油工业出版社,然气工业,1995(4).1996.[5]李淑军,等.气田污水处理新工艺[J].节能与环保,2003[2]李勇.长庆气田含甲醇污水处理工艺技术[J].天然气工(9).业,2003(4).[3]王遇冬,等.天然气处理与加工工艺[M].北京:石油工业(修改回稿日期2007‐04‐09编辑赵勤)·3·'

您可能关注的文档

- 污水处理工艺

- 活污水处理工艺、效果与设备改进

- AB法60000m3d城市污水处理工艺的设计说明书

- 10000m3d城镇生活污水处理工艺的设计说明书

- 常用的生活污水处理工艺

- 江汉采油厂污水处理工艺及配套技术

- 人工湿地污水处理工艺设计关键及生态学问题

- 不锈钢分公司污水处理工艺及运行管理

- 晶体硅太阳能电池生产的生产污水处理工艺_熊宇

- 河北农村生活污水处理工艺介绍

- 生物膜法污水处理工艺中微生物量的对比研究

- 印染厂污水处理工艺

- 开题报告定稿-10万m3城市生活污水处理工艺设计

- 单孔膜空气扩散器在污水处理工艺中,为了提供微生物生存

- 包头市某淀粉厂污水处理工艺设计

- 石材论文:石材加工污水处理工艺及过滤设备的研究

- 组合式污水处理工艺在城市旅游区的应用

- 《污水处理工艺介绍》PPT课件