- 137.00 KB

- 2022-12-07 09:28:36 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

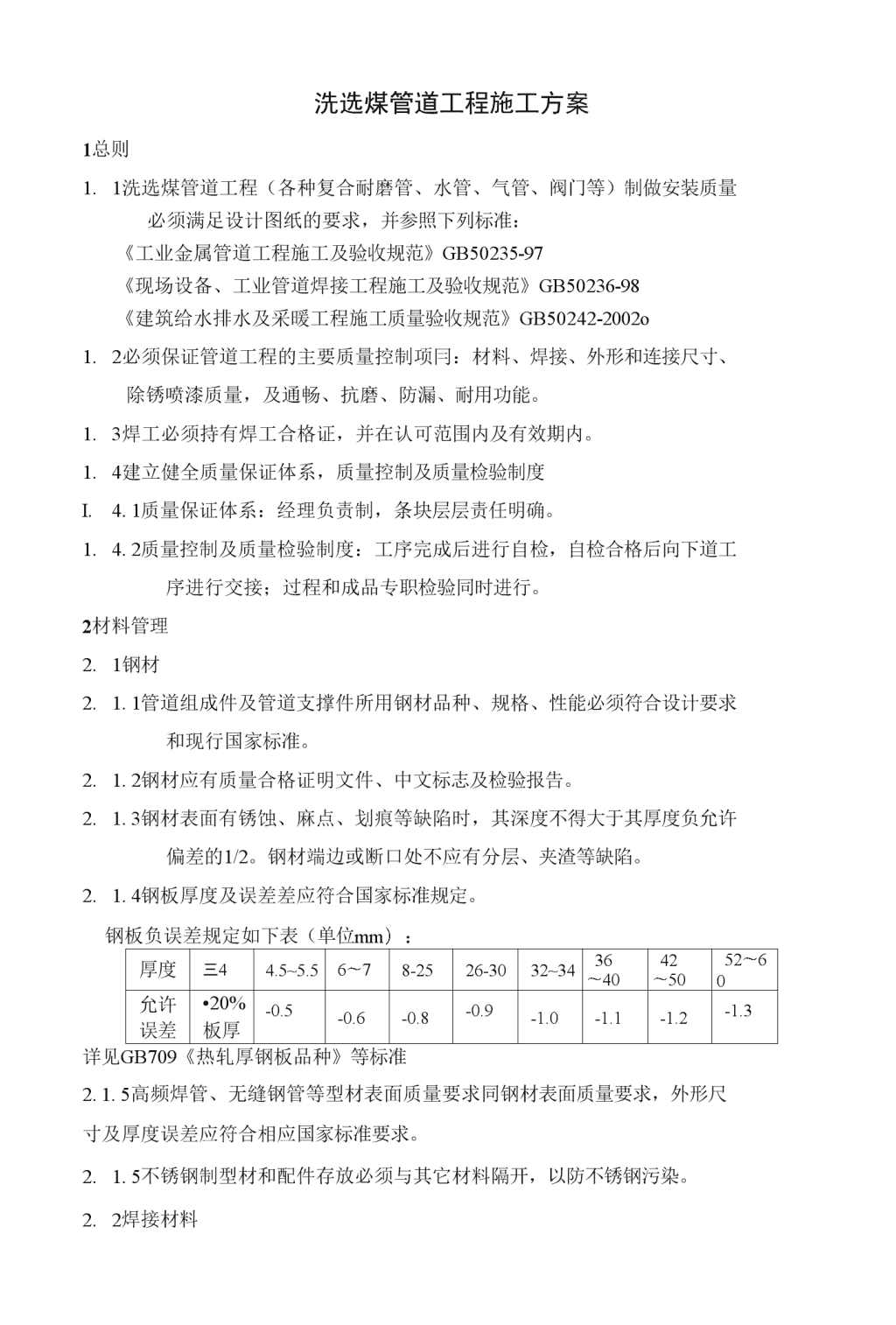

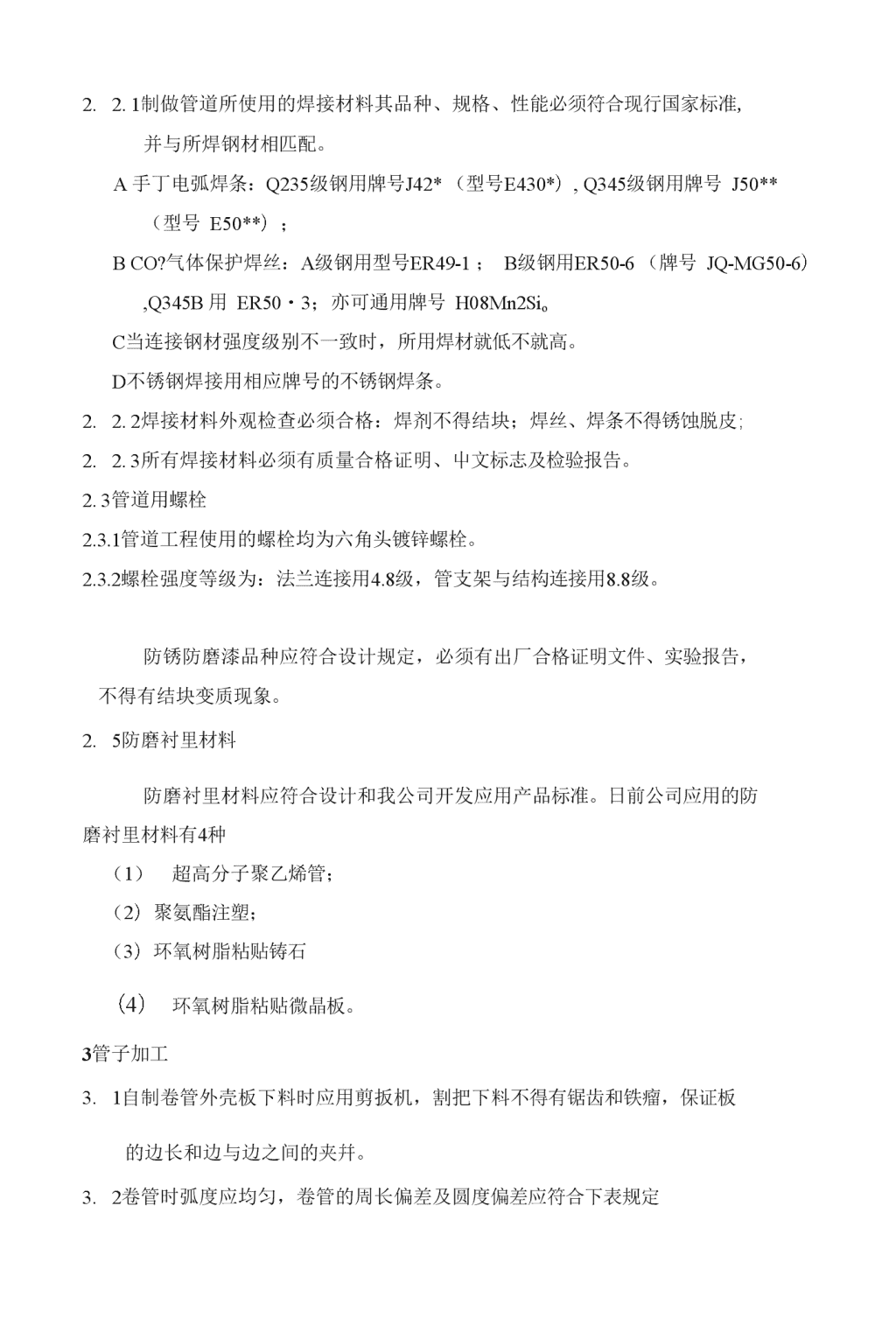

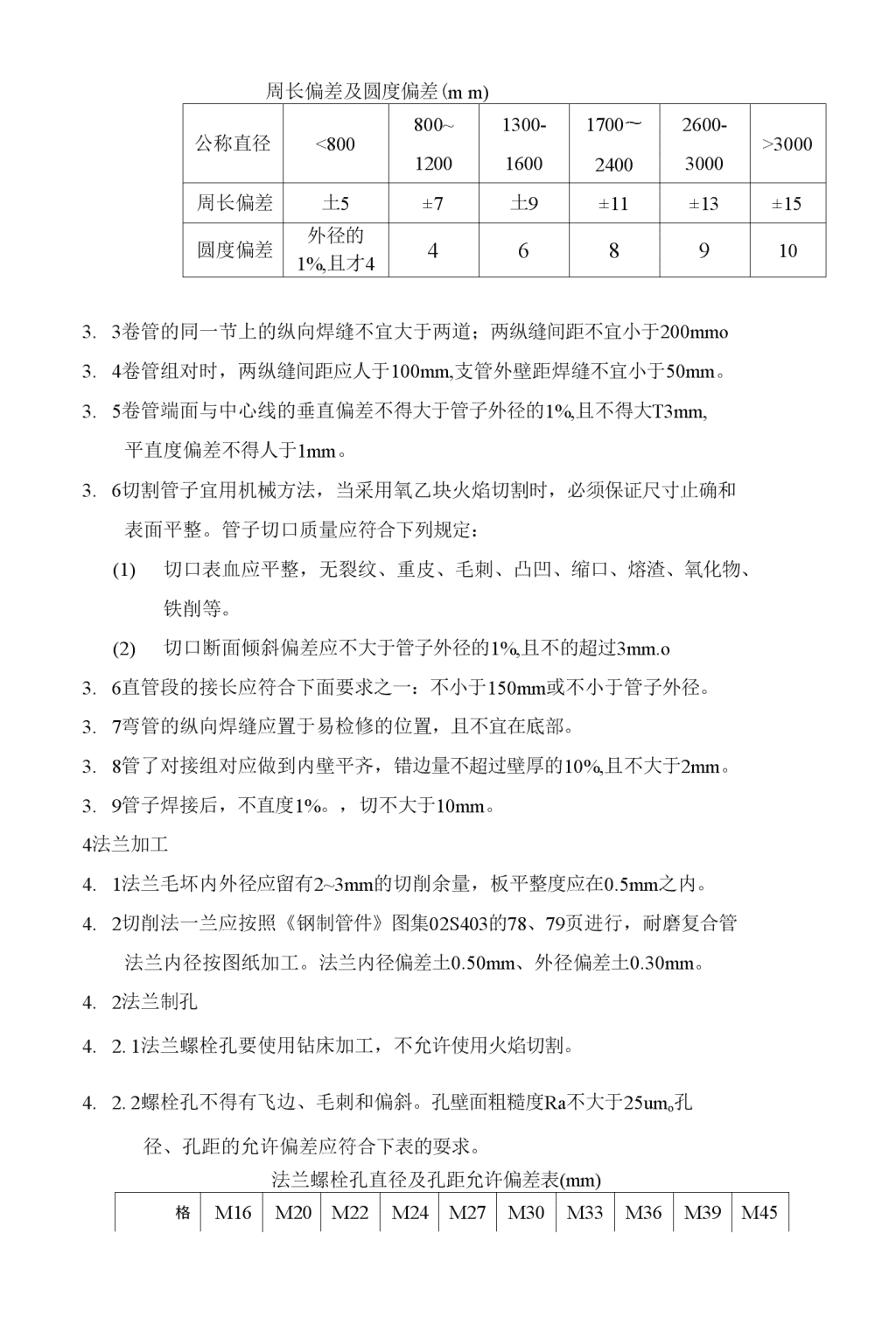

洗选煤管道工程施工方案1总则1.1洗选煤管道工程(各种复合耐磨管、水管、气管、阀门等)制做安装质量必须满足设计图纸的要求,并参照下列标准:《工业金属管道工程施工及验收规范》GB50235-97《现场设备、工业管道焊接工程施工及验收规范》GB50236-98《建筑给水排水及采暖工程施工质量验收规范》GB50242-2002o1.2必须保证管道工程的主要质量控制项冃:材料、焊接、外形和连接尺寸、除锈喷漆质量,及通畅、抗磨、防漏、耐用功能。1.3焊工必须持有焊工合格证,并在认可范围内及有效期内。1.4建立健全质量保证体系,质量控制及质量检验制度I.4.1质量保证体系:经理负责制,条块层层责任明确。1.4.2质量控制及质量检验制度:工序完成后进行自检,自检合格后向下道工序进行交接;过程和成品专职检验同时进行。2材料管理2.1钢材2.1.1管道组成件及管道支撑件所用钢材品种、规格、性能必须符合设计要求和现行国家标准。2.1.2钢材应有质量合格证明文件、中文标志及检验报告。2.1.3钢材表面有锈蚀、麻点、划痕等缺陷时,其深度不得大于其厚度负允许偏差的1/2。钢材端边或断口处不应有分层、夹渣等缺陷。2.1.4钢板厚度及误差差应符合国家标准规定。钢板负误差规定如下表(单位mm):厚度三44.5~5.56〜78-2526-3032~3436〜4042〜5052〜60允许误差•20%板厚-0.5-0.6-0.8-0.9-1.0-1.1-1.2-1.3详见GB709《热轧厚钢板品种》等标准2.1.5高频焊管、无缝钢管等型材表面质量要求同钢材表面质量要求,外形尺寸及厚度误差应符合相应国家标准要求。2.1.5不锈钢制型材和配件存放必须与其它材料隔开,以防不锈钢污染。2.2焊接材料\n2.2.1制做管道所使用的焊接材料其品种、规格、性能必须符合现行国家标准,并与所焊钢材相匹配。A手丁电弧焊条:Q235级钢用牌号J42*(型号E430*),Q345级钢用牌号J50**(型号E50**);BCO?气体保护焊丝:A级钢用型号ER49-1;B级钢用ER50-6(牌号JQ-MG50-6),Q345B用ER50・3;亦可通用牌号H08Mn2SioC当连接钢材强度级别不一致时,所用焊材就低不就高。D不锈钢焊接用相应牌号的不锈钢焊条。2.2.2焊接材料外观检查必须合格:焊剂不得结块;焊丝、焊条不得锈蚀脱皮;2.2.3所有焊接材料必须有质量合格证明、屮文标志及检验报告。2.3管道用螺栓2.3.1管道工程使用的螺栓均为六角头镀锌螺栓。2.3.2螺栓强度等级为:法兰连接用4.8级,管支架与结构连接用8.8级。防锈防磨漆品种应符合设计规定,必须有出厂合格证明文件、实验报告,不得有结块变质现象。2.5防磨衬里材料防磨衬里材料应符合设计和我公司开发应用产品标准。日前公司应用的防磨衬里材料有4种(1)超高分子聚乙烯管;(2)聚氨酯注塑;(3)环氧树脂粘贴铸石(4)环氧树脂粘贴微晶板。3管子加工3.1自制卷管外壳板下料时应用剪扳机,割把下料不得有锯齿和铁瘤,保证板的边长和边与边之间的夹幷。3.2卷管时弧度应均匀,卷管的周长偏差及圆度偏差应符合下表规定\n周长偏差及圆度偏差(mm)公称直径<800800~12001300-16001700〜24002600-3000>3000周长偏差土5±7土9±11±13±15圆度偏差外径的1%,且才44689102.3卷管的同一节上的纵向焊缝不宜大于两道;两纵缝间距不宜小于200mmo2.4卷管组对时,两纵缝间距应人于100mm,支管外壁距焊缝不宜小于50mm。2.5卷管端面与中心线的垂直偏差不得大于管子外径的1%,且不得大T3mm,平直度偏差不得人于1mm。2.6切割管子宜用机械方法,当采用氧乙块火焰切割时,必须保证尺寸止确和表面平整。管子切口质量应符合下列规定:(1)切口表血应平整,无裂纹、重皮、毛刺、凸凹、缩口、熔渣、氧化物、铁削等。(2)切口断面倾斜偏差应不大于管子外径的1%,且不的超过3mm.o1.6直管段的接长应符合下面要求之一:不小于150mm或不小于管子外径。1.7弯管的纵向焊缝应置于易检修的位置,且不宜在底部。1.8管了对接组对应做到内壁平齐,错边量不超过壁厚的10%,且不大于2mm。1.9管子焊接后,不直度1%。,切不大于10mm。4法兰加工2.1法兰毛坏内外径应留有2~3mm的切削余量,板平整度应在0.5mm之内。2.2切削法一兰应按照《钢制管件》图集02S403的78、79页进行,耐磨复合管法兰内径按图纸加工。法兰内径偏差土0.50mm、外径偏差土0.30mm。2.2法兰制孔2.2.1法兰螺栓孔要使用钻床加工,不允许使用火焰切割。3.2.2螺栓孔不得有飞边、毛刺和偏斜。孔壁面粗糙度Ra不大于25umo孔径、孔距的允许偏差应符合下表的耍求。法兰螺栓孔直径及孔距允许偏差表(mm)格M16M20M22M24M27M30M33M36M39M45\n螺栓孔径18222426303336394248允0.00+0.210.00+0.25任意两7L间距±1/2孔、栓直径差5钢管与法兰组对焊接2.1钢管与法兰组对时间隙要均匀布置。确保法兰与管子的垂直。1.2焊材应在通风干燥的环境屮存放,严禁使用药皮脱落或焊芯生锈的焊条及受潮结块的焊剂。必要时按规定温度烘焙,并有烘焙记录。1.3Q235钢・5°C以下不能焊接,Q345钢0°C以下不能焊接。需预热到规定温度后再焊接。1.4焊前对焊缝周围进行除锈、除污,禁止在主材上打火。1.5焊缝一定要和主材充分熔合才能起到连接作用,不允许有未熔和的焊缝存在。焊缝间隙大时,要堆焊填满,严禁填塞铁丝、板条等异物。5.6薄钢管焊接要掌握好线能量,既保证焊透又不使钢管产生缩颈变形,对接焊缝可比薄管厚度稍宽一点。壁厚6mm以上钢管焊接应开坡口。钢管对接焊缝余高不宜太大,焊缝余高以0.5〜lmm为宜。5.7钢管与法兰连接幷焊缝为等腰直角三角形,焊脚宽度偏差不应超过2mm。焊脚高度:管壁厚4mm及其以下时,焊脚高度为板厚的1.4倍;管壁厚〉4mm时,焊脚高度为板厚的1.2倍。管壁焊脚不得小于法一兰焊脚。5.8焊接区不得有飞溅残留物,焊缝表面不得有裂纹、焊瘤,不得有气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷,不得有严重咬边情况。必要时修磨焊缝,确保所有焊缝表面质量合格。6防腐处理2.1管子表面除锈等级应符合设计要求的Sa2.5级。大面积除锈采用喷砂除锈,局部可采用电动钢丝刷或砂纸除锈,将氧化皮、铁锈、污物清除干净。2.2管道涂漆的品种、遍数和厚度应按《申克模块选煤厂国产设备涂装技术说明书》进行。2.3在环境温度低于5°C或相对湿度大于85%时,构件表面结謀或潮湿情况下\n不得涂漆,涂漆后4小时内不得淋雨。%"按流体介质种类采用耐磨衬里材料。常用耐磨衬里材料为:超高分子聚乙烯衬里管、聚氨酯注塑、铸石、微晶板、环氧树脂(粘合剂)。1.1超高分子聚乙烯衬里管镶嵌或用聚氨酯注塑浇注时要与钢管贴紧,其内径偏差为+3,-3,翻边要饱满、平整、棱角鲜明,无飞边、毛刺。1.2铸石和微晶板衬里镶衬时,砌块Z间要紧密(间隔W0.5mm),砌块Z间、砌块与管壁之间粘接材料要饱满,粘贴牢固,表面平整光滑。微晶板管道摩擦系数不大于0.05o耐磨复合管申克设计尺寸DNODID总厚度二(0D-ID)/27610876108-76/2=1616100133100133-100/2=16.516.5150183150.4183-150.4/2=16.316.3200246206246-206/2=2020250296250296-250/2二2323300345300.8345-300.8/2=22.122.1400450400450-400/2=2525450506453506-453/2=26.526.5500562510562-510/2=2626550612556612-556/2=2828600662608662-608/2=27278阀门2.1采购阀门的型号、规格要与设计图纸相符,岀厂质量证明书、试压报告齐全合榕,外观检杏合格。(1)设计压力小于IMPa的阀门,应从每批屮抽查10%,ft不少于1个,进行売体压力试验和密封试验。当不合格时应加倍抽查,仍不合格时,该批阀门不得使用。(2)设计压力大于等于1MPa的阀门100%进行壳体压力试验和密封试验。(1)设计压力小于IMPa,且公称直径大于等于600mm的闸阀可不单独\n进行壳体压力试验和闸板密封试验,壳体压力试验宜在系统试压时按管道系统的试验压力一并进行,闸板密封试验可采用色印等方法进行检验,接合而上的色印应连续。1.2公司开发设计的阀门8.2.1要严格检查采购阀体等零件的质量,不合格品不加工、不使用。8.2.2阀体、阀板、阀座、圧盖等零件耍严格按照设计图纸的材质、尺寸、精度、粗燥度等要求进行加工和检验,不合格品不安装。(1)法兰连接尺寸和密封而形式按GB4216.1〜4216.5、GB12380.1〜12380.4或GB9113规定;(2)阀体连接法兰螺栓孔尺寸及位置公差按422执行;(3)闸板平面度要达到GB/T1184-1996规运12级的精度:闸板长度mm>50〜120>120〜250>250-500>500-800公差值mm0.500.600.801.00(4)阀座平行度要达到GB/T1184-1996规定11级的精度:阀座宽度mm>50〜120>120〜250>250〜500>500〜800公差值mm0.250.300.400.508.2.3阀门组装耍确保密封、操作灵活等性能,并全部进行壳体压力试验和密封试验,试验不合格的不发货。阀门试验持续时间工程直径DN(mm)最短试验持续时间(s)强度试验严密性试验金属密封非金属密封W5015151565-200603015250-4501806030500〜80036012060每次试验前要检查压力表的归零和灵活性。\n8.3阀门的强度和严密性试验,应符合以下规定:阀门的强度试验压力为公称压力的1.5倍,严密性试验压力为公称压力的1.1倍;实验压力在试验持续时间内应保持不变,且壳体填料及阀瓣密封面无渗漏为合格;阀门试压的试验持续时间应不少于下表的规定。8.4试验合格的阀门,应及时排尽内部积水,并吹干。密封面上应涂防锈油,关闭阀门,做岀合格标记。填写保存试验记录。阀门试验记录表样如下:阀门试验记录项目:装骨工号:型号规格数量压力晦密椒验结果日期介质压力(MPa)时间(min)介质压力(MPa)时间(min)注:检验员:试验员:\n9tit遽8.1连接法兰要平行,连接管道要平直、同轴,纵向焊缝应朝向易于检修的方向,阀兰、垫片同心密实不渗漏,螺栓直径、长度规格不能用错,螺栓应均匀循环拧紧。8.2阀门指向必须与流体流动方向一致,阀门操作方位应符合设计要求或方便操作。8.3管道现场组对要同轴、平直,焊接焊缝要熔透焊满,焊缝外观质量符合二级焊缝标准。1.4管道支承件要安装牢固。1.5搬运、安装耐磨管道时要轻拿轻放,严格禁止震动、敲击、硬顶、加热、切割、焊接等可能引起耐磨材料松动的行为的发生。9.5管道安装的允许偏差应符合下表规定管道安装的允许偏差(min)项II允许偏差坐标架空及地沟室夕卜25室内15埋地60标高架空及地沟室夕卜±20室内±15埋地+20水平管道平直度DNW1002L%。,最大50DN>1003L%。,最大80立管铅锤度5L%。,最大30成排管道间距15交叉管的外壁间距20注:L一子有效长度;DN——管子公称直径。9.3管道与机器连接前,应在自由状态下,检验法兰的平行度,允许偏差应符合下表规定\n法兰的平行度、同轴度允许偏差(mm)机器转速(r/min)平行度(mm)同轴度(mm)<3000W0.20WO.603000〜6000W0.15WO.50>6000WO.10WO.209.4管道安装后,不得承受设计以外的附加载荷。9.5管道经试压、吹扫合格后应对管道与机器的接口进行复位检查,具偏差应符合上表的规定。9.6安装螺栓注意事项:(1)管件安装采用4.8级六角头渡锌螺栓,管道固定件与钢结构连接采用8.8级六角头渡锌螺栓;(2)洗煤管道连接螺栓露出螺母3扣为好,不能少于2扣或多于4扣;(3)•刀闸阀沉孔螺栓要接近沉孔底,通孔螺栓平而不露为佳。9.7管道安装后,承压管道应按设计要求进行试压,试压表样如下:承丿玉管道系统、设备、阀门强度及严密性试验记录1施工单位分包单位子分部工程管道系统水压试验材质序号说佥日期试验内容及部位工作压力(MPa)压力(MPa)时间(min)实测压降(MPa)渗漏检查12试验结果\n施工单位检查结果项冃专业负责人:年月日分包单位检查结果项冃专业负责人:年月口监理(建设)单位验收结论监理丁程师:建设单位项目专业负责人:年月II赵同祥2006年7月10日