- 66.00 KB

- 2022-04-22 13:37:35 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

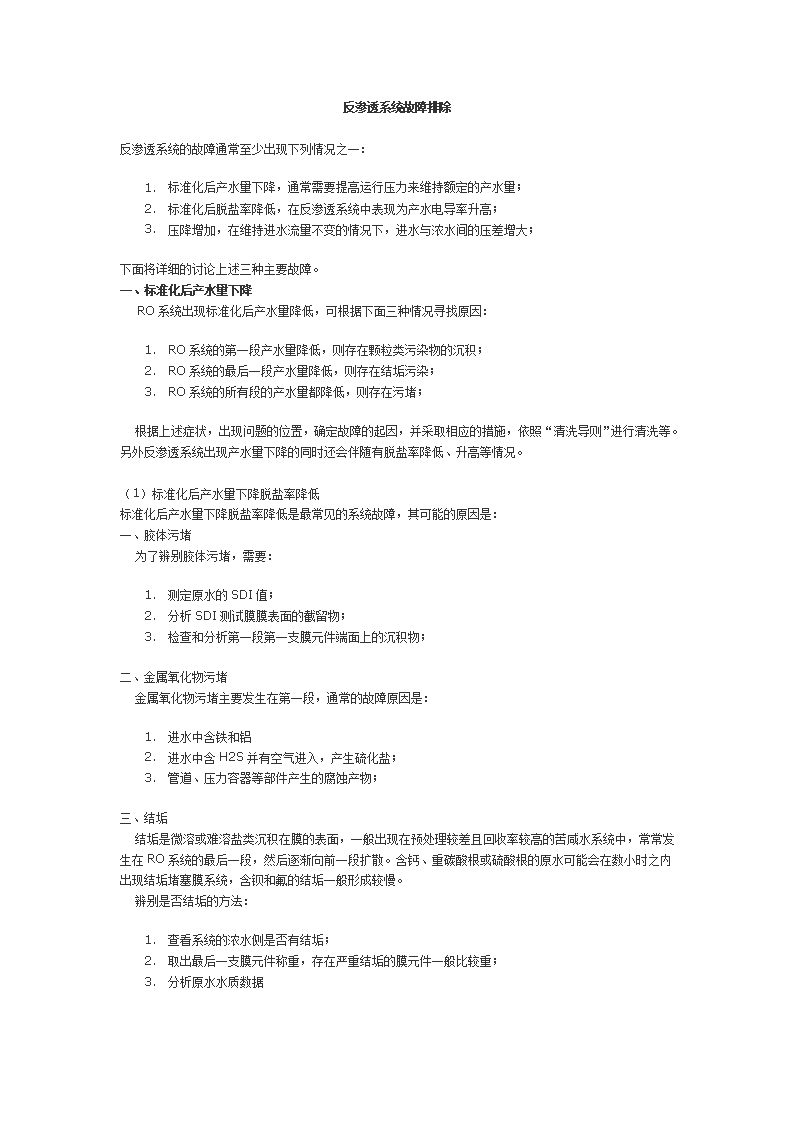

'反渗透系统故障排除 反渗透系统的故障通常至少出现下列情况之一:1.标准化后产水量下降,通常需要提高运行压力来维持额定的产水量;2.标准化后脱盐率降低,在反渗透系统中表现为产水电导率升高;3.压降增加,在维持进水流量不变的情况下,进水与浓水间的压差增大;下面将详细的讨论上述三种主要故障。一、标准化后产水量下降 RO系统出现标准化后产水量降低,可根据下面三种情况寻找原因:1.RO系统的第一段产水量降低,则存在颗粒类污染物的沉积;2.RO系统的最后一段产水量降低,则存在结垢污染;3.RO系统的所有段的产水量都降低,则存在污堵; 根据上述症状,出现问题的位置,确定故障的起因,并采取相应的措施,依照“清洗导则”进行清洗等。另外反渗透系统出现产水量下降的同时还会伴随有脱盐率降低、升高等情况。 (1)标准化后产水量下降脱盐率降低标准化后产水量下降脱盐率降低是最常见的系统故障,其可能的原因是:一、胶体污堵 为了辨别胶体污堵,需要:1.测定原水的SDI值;2.分析SDI测试膜膜表面的截留物;3.检查和分析第一段第一支膜元件端面上的沉积物;二、金属氧化物污堵 金属氧化物污堵主要发生在第一段,通常的故障原因是:1.进水中含铁和铝2.进水中含H2S并有空气进入,产生硫化盐;3.管道、压力容器等部件产生的腐蚀产物;三、结垢 结垢是微溶或难溶盐类沉积在膜的表面,一般出现在预处理较差且回收率较高的苦咸水系统中,常常发生在RO系统的最后一段,然后逐渐向前一段扩散。含钙、重碳酸根或硫酸根的原水可能会在数小时之内出现结垢堵塞膜系统,含钡和氟的结垢一般形成较慢。 辨别是否结垢的方法:1.查看系统的浓水侧是否有结垢;2.取出最后一支膜元件称重,存在严重结垢的膜元件一般比较重;3.分析原水水质数据

(2)标准化后产水量下降脱盐率升高 标准化后产水量下降脱盐率升高其可能的原因是: ①膜压密化 当膜被压密化之后通常会表现为产水量下降脱盐率升高,在下列情况下容易发生膜的压密化:1.进水压力过高2.进水高温3.水锤 ②有机物污染 进水中的有机物吸附在膜元件表面,造成通量的损失,多出现在第一段。辨别有机物污染的方法:1.分析保安过滤器滤芯上的截留物;2.检查预处理的絮凝剂,特别是阳离子聚电介质;3.分析进水中的油和有机污染物;4.检查清洗剂和表面活性剂;二、标准化后脱盐率下降(1)标准化后脱盐率下降正常产水量产生这种症状的原因有: ①“O”型圈泄漏 当与某些化学品接触或受到机械应力时,如由于水锤作用引起膜元件的运动,“O”型圈就会出现泄漏现象,有时还会出现“O”型圈未安装,“O”型圈安装不正确等情况。 ②望远镜现象 产生望远镜现象的原因是进水和浓水间的压差过大;较严重的望远镜现象会造成膜元件的机械损坏。 ③膜表面磨损 这种情况常常是因为RO系统前端的元件受到水中结晶体或具有尖锐外缘的金属悬浮物的磨损造成的。 ④产水背压 任何时刻,产水压力高于进水或浓水压力0.3bar,复合膜就可能发生复合层间的剥离,从而损坏膜元件。(2)标准化后脱盐率下降产水量升高 产生这种症状的原因有: ①膜氧化 当膜接触到水中的氧化性物质后,膜被氧化破坏,这是不可逆的化学损伤,一旦出现这种情况,只能更换所有膜元件。 ②泄漏 膜元件或中心管严重的机械损坏将导致进水或浓水渗入产水中,特别是当运行压力较高时,问题就越严重。三、压降增加 进水与浓水间的压差称为压降;每一支含多支膜元件的压力容器压降上限为3.5bar,每一支玻璃钢外包皮膜元件的压降上限为1bar。当进水流量恒定时,压降的增加常常是由于元件进水网格流道内存在污染物或结垢物,一旦进水流道被堵塞,常常会伴有产水量的下降。下面为引起压降增加的常见的原因: ①结垢

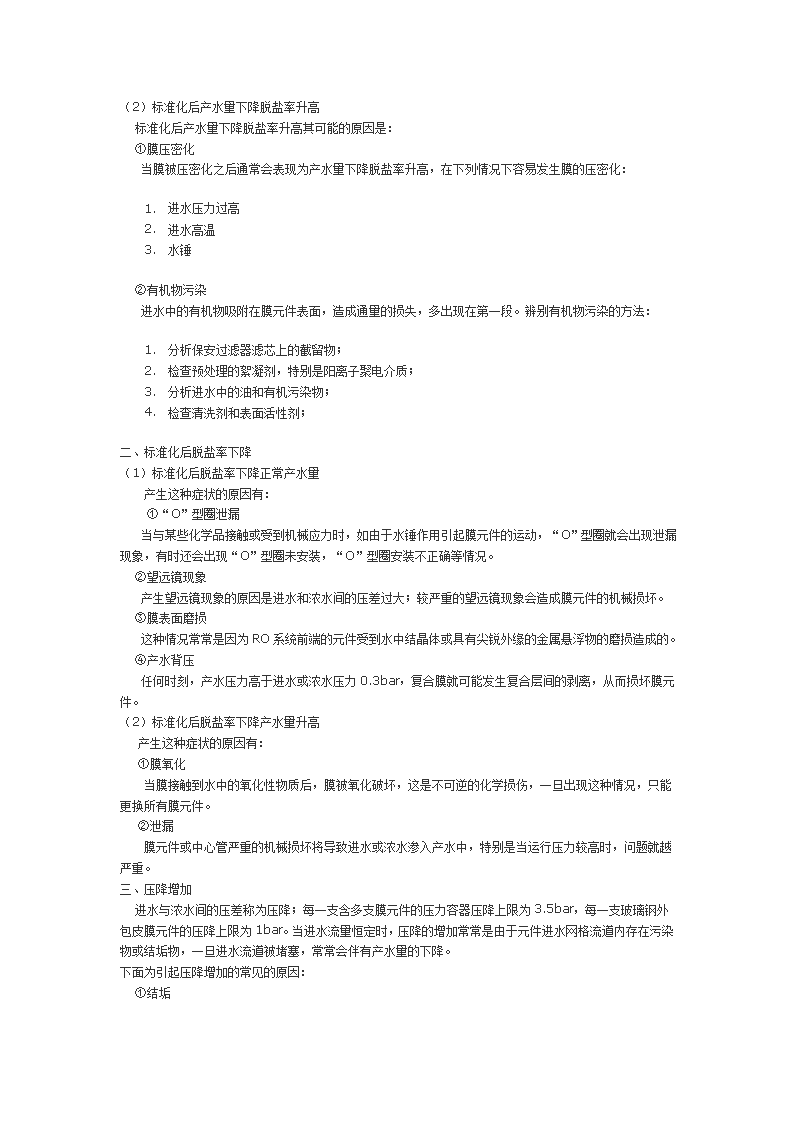

结垢常常会引起最后一段膜元件压降的增加,必须保证采取了控制结垢的适当措施,并采用合适的化学药剂清洗膜元件,同时保证不超过系统的设计回收率。 ②生物污堵 生物污堵常常会引起RO系统前端压降的显著增加,并会对进水水流产生极高的阻力。 反渗透系统故障的症状、原因、解决方法 症状1:盐透过率升高,产水量却下降,每段之间的压力差增大,膜组件质量显著增加。引发问题的可能原因所在位置及鉴别手段解决方法金属氧化物污染-分析日常SDI测试膜截留物质-通过分析清洗液中金属离子-解剖分析被污染膜元件-进行对金属氧化物污染物清洗-改善预处理工艺和运行条件胶体污染-分析日常SDI测试膜截留物质-解剖分析被污染膜元件-采用含有脂类洗涤剂清洗-改善预处理工艺和运行条件无机盐垢污-校核浓水系统LSI指数和可能生成的难溶物溶度积测试-解剖分析被污染的典型膜元件-针对具体情况选择合适的清洗剂清洗-选择更有效的阻垢/分散药剂投加-改善预处理系统淤泥污染-检测预处理系统后的进水NTU-解剖分析被污染的典型膜元件-改善预处理系统-利用HF和胶体清洗液清洗 症状2:盐透过率和产水流量增加,但进水和浓水之间的压力差正常。引发问题的可能原因所在位置及鉴别手段解决方法有机物污染-拆开膜组件(压力容器),查看反渗透膜元件进水端污染症状-对原水及浓水进行水质分析-选择碱性清洗液对系统进行清洗-改善系统预处理工艺 症状3:开始盐透过率不变,甚至还会有所降低,在运行一段时间后系统盐透过率开始持续增加,并伴随着进水和浓水之间的压差增大和系统产水量降低。引发问题的可能原因所在位置及鉴别手段解决方法生物污染-拆开膜组件查看膜元件进水端污染症状-分析反渗透系统浓水和产品水生物及细菌指标-首先用碱性清洗液进行第1次清晰,然后再用被允许使用的杀菌清洗剂配制清洗液清洗膜系统-改善系统预处理工艺 症状4:盐透过率高,产水量满意,甚至稍高,每段压力差较大。引发问题的可能原因所在位置及鉴别手段解决方法

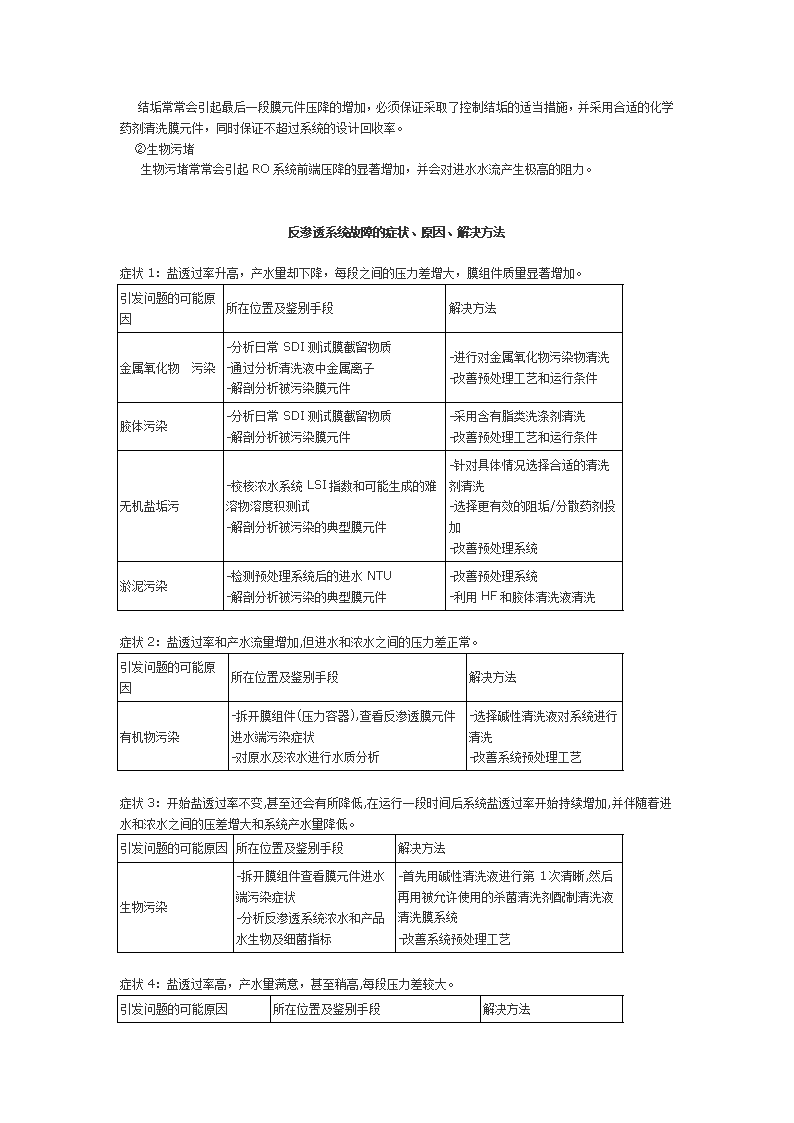

-设计或运行操作不合理,引起反渗透系统的过分浓度差极化-校核反渗透系统浓淡水比例和运行回收率-检查反渗透装置上压力容器及压力管道固定是否合适,压力容器是否发生翘曲或变形-检查膜元件的U型浓水密封圈-加大反渗透浓水的运行流量,降低反渗透系统水回收率-更换已损坏的反渗透膜元件上的U型密封圈-改善配管固定方式 症状5:盐透过率增大,产水流量加大,压力差降低。引发问题的可能原因所在位置及鉴别手段解决方法-膜表面被给水的颗粒物质或系统产生浓差极化而生成的无机盐结垢晶体划伤-颗粒污染物-分析最后1段无机盐垢污,校核浓水LSI值,测试难溶物的溶度积数值-改善预处理系统-调整系统水回收率-选择使用更有效的阻垢剂/分散剂RO系统的第一段产水量降低,则存在颗粒类污染物的沉积; 症状6:盐透过率高,产水量满意或稍高.每段之间的压力差基本不变。引发问题的可能原因所在位置及鉴别手段解决方法膜元件或压力容器上O型圈漏水-对压力容器的取样管取样试验分析确认具体发生位置-更换在膜元件或容器上已损坏或产生漏流O型圈膜元件膜袋粘合线破裂,膜元件中心管破裂或膜元件机械损坏-压力容器取样试验判定发生具体位置-对膜元件进行真空试验,判定发生具体位置-膜元件卷伸出,解剖分析原因-对破损的膜元件进行替换-检查给水压力,产品水压力及膜元件在运行的压力降是否合适,并调整之系统运行有水锤产生-检查设备驱动程序是否合理,找出产生水锤原因-修改设计和运行条件和系统驱动程序 症状7:盐通过率和产水流量增加,进水和浓水之间的压力降低或正常。引发问题的可能原因所在位置及鉴别手段解决方法反渗透膜被给水中的氧化性物质氧化而引起膜性能退化-重点对第一段反渗透膜组件进行水质水量监测,并对测试值进行标准化,与试机报告数据进行比较-对于情况较为严重者,必须有所选择地对已退化的膜元件进行更换-改善系统预处理工艺-增设氧化还原电位的监测(ORP) 症状8:海水淡化系统出现盐透过率不变或略微降低,水通量降低,运行压力高,压力差无明显变化。

引发问题的可能原因所在位置及鉴别手段解决方法高压力下对膜片的压密性 -正常现象'

您可能关注的文档

- 纯水处理系统简介三章节反渗透系统

- 反渗透系统运行故障分析及解决方案北京天时绿环保技术有限

- 《反渗透系统简介》ppt课件

- 混合超滤反渗透系统在游泳池水处理的反冲洗水回用中的应用

- 反渗透系统设计操作说明书

- 反渗透系统膜元件清洗技术规范(10[1][1].13日修改稿)

- 反渗透系统地操作

- 反渗透系统故障分析及排除方法-哈尔滨反渗透水处理设备,.doc

- 反渗透系统调试计划

- 反渗透系统控制操作说明书

- GBT31328-2014-海水淡化反渗透系统运行管理.pdf

- 反渗透系统的优点

- 地表水反渗透系统设计相关问题探析

- 2.0吨反渗透系统作业指导

- 反渗透系统操作说明

- 反渗透系统操作说明书

- 优化超滤反渗透系统实现循环水排污高回收

- 反渗透系统的设计思路探究