- 214.14 KB

- 2022-04-22 13:38:50 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'反渗透系统清洗操作规程一、砂滤罐反洗操作操作方法:石英砂过滤器的管阀布置如图2所示。J1—进水阀J2—出水阀J3—反洗进水阀J4—反洗排水阀J5—正洗排水阀J6—进气阀J7—排气阀图2(1)运行正常启动时,首先打开进水阀J1和排气阀J7,待排气阀J7中气体排尽,有持续水流时,打开正洗排水阀J5,关闭排气阀J7,进水流量控制在70~80T/H左右,运行3-5分钟后打开出水阀J2,关闭正洗排水阀J5,此时过滤器进入正常工作。(2)反洗随着过滤器运行时间的增加,过滤器进出口压差也逐步增大,当进出口压差增大0.05-0.07MPa时,要进行反洗操作。视进水水质而异,工作周期一般为8~24小时(也可根据产水量制定规律的操作计划,比如产500T水反洗一次)。A、反洗松层与放水反洗前先用反洗水将滤层松动,开启反洗排水阀J4和反洗进水阀J3,开启反洗水泵,控制流量使滤层膨胀10~25%(初期流量宜小,慢慢加大),时间5~10分钟,然后停止进水,将过滤器内水排至滤层上200mm处。B、空气擦洗与气水擦洗打开排气阀J7,打开并调节进气阀J6,通入0.2MPa无油压缩空气,控制强度10~15L/m2·s,流量4.2~6.4m3/min,吹洗5~8分钟后,适当调小排气阀J7,慢慢打开反洗排水阀J4和反洗进水阀J3,打开反洗水泵,送入反洗水,控制滤层膨胀率50%,反洗5~8分钟。C、水力擦洗关闭进气阀J6,调节反洗进水阀J3,慢慢加大反洗流量,强度6~8L/m2·s,流量153~203T/H,注意:观察石英砂的浮动情况,以滤料不被冲出为控制点,反洗约20~30分钟直到水清。D、水力分层慢慢关闭反洗进水阀J3至还剩打开量的1/3(甚至1/4),此操作完成时间至少在30秒以上,然后关闭反洗水泵,再完全关闭反洗进水阀和反洗出水阀。此举目的是逐渐减少反洗进水流量,以利滤料分层沉降。(3)正洗待滤料分层沉降后需正洗,开启正洗排水阀J5和进水阀J1,控制流量70~80T/H左右,正洗10~15分钟,出水清澈透明为合格。开启出水阀J2关闭正洗排水阀J5,转入正常工作状态,倘若发现预处理出水质量不符合要求,应提前清洗或反复清洗,直到水质符合要求。二、炭滤罐反洗及再生操作5

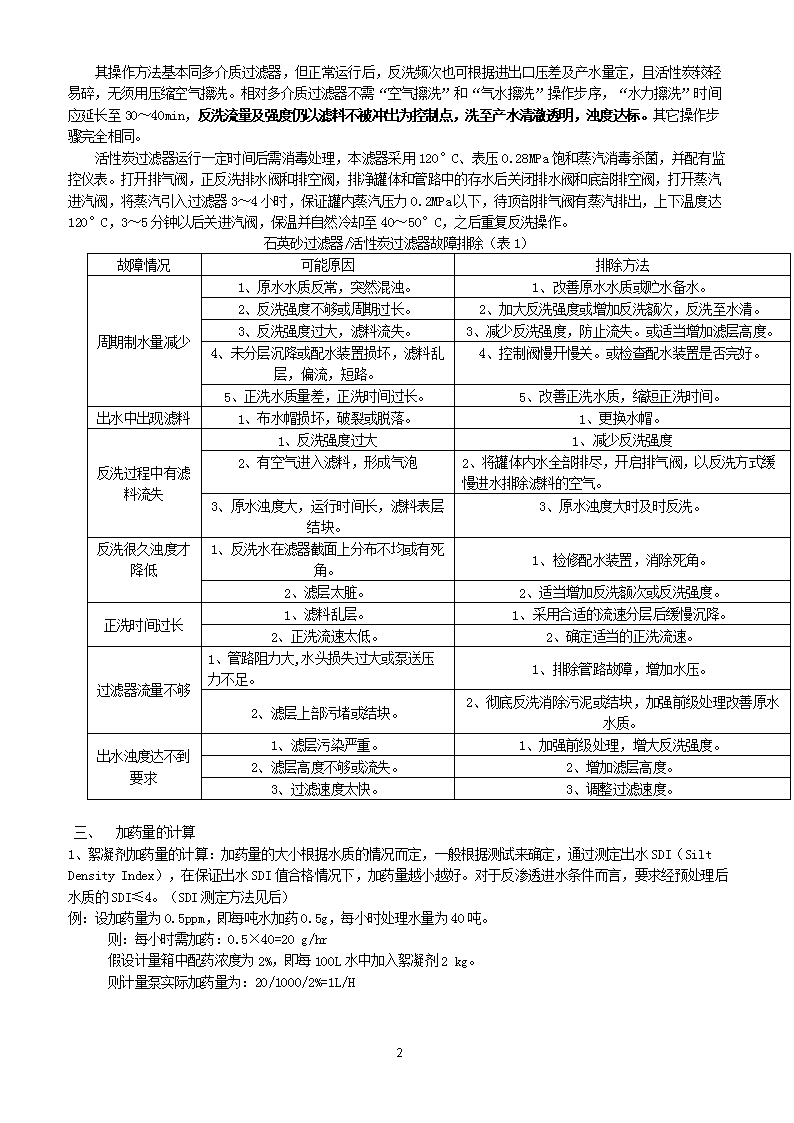

其操作方法基本同多介质过滤器,但正常运行后,反洗频次也可根据进出口压差及产水量定,且活性炭较轻易碎,无须用压缩空气擦洗。相对多介质过滤器不需“空气擦洗”和“气水擦洗”操作步序,“水力擦洗”时间应延长至30~40min,反洗流量及强度仍以滤料不被冲出为控制点,洗至产水清澈透明,浊度达标。其它操作步骤完全相同。活性炭过滤器运行一定时间后需消毒处理,本滤器采用120°C、表压0.28MPa饱和蒸汽消毒杀菌,并配有监控仪表。打开排气阀,正反洗排水阀和排空阀,排净罐体和管路中的存水后关闭排水阀和底部排空阀,打开蒸汽进汽阀,将蒸汽引入过滤器3~4小时,保证罐内蒸汽压力0.2MPa以下,待顶部排气阀有蒸汽排出,上下温度达120°C,3~5分钟以后关进汽阀,保温并自然冷却至40~50°C,之后重复反洗操作。石英砂过滤器/活性炭过滤器故障排除(表1)故障情况可能原因排除方法周期制水量减少1、原水水质反常,突然混浊。1、改善原水水质或贮水备水。2、反洗强度不够或周期过长。2、加大反洗强度或增加反洗额次,反洗至水清。3、反洗强度过大,滤料流失。3、减少反洗强度,防止流失。或适当增加滤层高度。4、未分层沉降或配水装置损坏,滤料乱层,偏流,短路。4、控制阀慢开慢关。或检查配水装置是否完好。5、正洗水质量差,正洗时间过长。5、改善正洗水质,缩短正洗时间。出水中出现滤料1、布水帽损坏,破裂或脱落。1、更换水帽。反洗过程中有滤料流失1、反洗强度过大1、减少反洗强度2、有空气进入滤料,形成气泡2、将罐体内水全部排尽,开启排气阀,以反洗方式缓慢进水排除滤料的空气。3、原水浊度大,运行时间长,滤料表层结块。3、原水浊度大时及时反洗。反洗很久浊度才降低1、反洗水在滤器截面上分布不均或有死角。1、检修配水装置,消除死角。2、滤层太脏。2、适当增加反洗额次或反洗强度。正洗时间过长1、滤料乱层。1、采用合适的流速分层后缓慢沉降。2、正洗流速太低。2、确定适当的正洗流速。过滤器流量不够1、管路阻力大,水头损失过大或泵送压力不足。1、排除管路故障,增加水压。2、滤层上部污堵或结块。2、彻底反洗消除污泥或结块,加强前级处理改善原水水质。出水浊度达不到要求1、滤层污染严重。1、加强前级处理,增大反洗强度。2、滤层高度不够或流失。2、增加滤层高度。3、过滤速度太快。3、调整过滤速度。一、加药量的计算1、絮凝剂加药量的计算:加药量的大小根据水质的情况而定,一般根据测试来确定,通过测定出水SDI(SiltDensityIndex),在保证出水SDI值合格情况下,加药量越小越好。对于反渗透进水条件而言,要求经预处理后水质的SDI≤4。(SDI测定方法见后)例:设加药量为0.5ppm,即每吨水加药0.5g,每小时处理水量为40吨。则:每小时需加药:0.5×40=20g/hr假设计量箱中配药浓度为2%,即每100L水中加入絮凝剂2kg。则计量泵实际加药量为:20/1000/2%=1L/H5

计量泵满刻度为3.80L/H,此时刻度应为26%左右。每班8小时需配药液:1L/hr×8H=8L,加药0.16kg絮凝剂的加药量也应根据进水水质(雨季原水浊度如明显偏高,可适当加量)及水量确定,如SDI值测定有困难,最大加药量不应大于1ppm。2、阻垢剂加药量的计算:配比:将浓缩液(27.55kg/桶)稀释8倍,可配成220kg标准液,加药浓度3~5mg/l例:该反渗透系统进水流量30m3/h,假设加药量为5mg/l则:计量泵打入标准液的量为:0.15L/h计量泵的频率旋钮应转到满刻度的19%(计量泵量程0.79L/H)若进水水质好转,SDI值降至3以下,加药量可降至4mg/l甚至3mg/l.四、污染指数的测定污染密度指数SDI值是表征反渗透系统进水水质的重要指标,其测量原理是测量在30psi给水压力下用0.45μm微滤膜过滤一定量的原水所需要的时间。在正常运行情况下,保持取样点出水压力不小于0.3MPa,此时才可测定污染指数。首先,准备500ml量杯一个。然后,旋开污染指数仪,放入一张滤膜,压紧密封圈,全开其上小阀门,调节入口阀使之压力指向0.21MPa(30psi)。关闭指数仪小阀门,取掉滤膜并重新放入一张新滤膜,重新全开小阀门,记录从开始到接满500ml水所需的时间,称为t0,水流过15分钟后,再接500ml水并记录所需时间,称为t15,那么根据如下公式即可计算出其污染指数。t0SDI=(1-)´100/15t15注意,为获取准确测试结果,应注意下列事项:l在安装滤膜时,应使用扁平镊子以防刺破膜l确保O形密封圈清洁完好并安装正确l避免用手触摸滤膜l事行冲洗测试装置,去除系统中的污染物l记录测试温度,在试验开始至结束的测试时间内,系统温度变化不应超过1℃。五、RO膜的化学清洗方法1、药剂配制浓度酸洗:400L水+8kg柠檬酸,并用盐酸调节PH值至2-3;碱洗:400L水+8kg三聚磷酸钠+3kgEDTA-2Na,并用NaOH调节PH值至10-11。请根据化学清洗水箱的实际容积,按以上比例配制化学清洗药剂(根据现场情况,实际操作应配药1200L以上)。2、清洗步骤清洗反渗透膜组件有8个步骤:1)配制和混合适当的清洗溶液,检查溶液之pH,在清洗液注入元件之前,要确保所有药品都已溶解并搅拌均匀,溶液均应澄清透明。2)低流量注药。以低流速(约为表2的一半,现场可调节清洗水泵出口压力至0.2MPa以下)及低压将混合好的且已预热的清洗溶液注入容器中,置换原有的工艺水。压力仅够补充给水至浓水的压降即可,而且压力应低到没有渗透液产生。低压能减少污物再沉积在薄膜上。放掉浓水以避免清洗液被稀释。3)再循环。当所有的工艺水都为清洗溶液所置换后,接着将浓水再循环回清洗溶液槽,让温度趋于稳定。观察碱性溶液或洗涤剂溶液的浊度以判断效率。如清洗液变色或变得较混浊,则应注入新鲜清洗液后再开始。在酸洗时,要检查pH值。因酸溶解无机沉淀物时会被消耗掉,因此,如PH值增高0.5个单位,则需补酸。5

4)浸泡。关掉泵,让元件浸泡在溶液中,有时浸泡一小时已足够了,但难除去的污垢则需要浸泡较长的时间,元件可浸泡10-15小时。为维持长时间浸泡所需的高温,可使用慢速再循环(约为表2的10%)。每隔2~3小时将浸泡液置换出来,若发现清洗水箱中清洗液PH值下降0.5个单位以上则应适当加入盐酸或氢氧化钠将PH调回原位5)高流速清洗。以表2的流速(实际操作中可控制清洗水泵出口压力不超过0.3MPa)循环清洗溶液约30到40分钟。高流速可将薄膜表面清洗下来的污垢冲洗出。若元件污堵严重(应避免发生),则需以高于表二50%的流速冲洗。过高的流速则会产生过高的压降。最大推荐压降为每个元件1.4Bar(20psi),或每个多元件容器4.1Bar(60psi),两个标准同时有效。高流速循环期间每个压力容器给水流量的推荐值(表2)元件直径每个压力容器的给水流量(英寸)(GMP)(m3/h)2.53-50.7-1.148-101.8-2.3830-407-9对8英寸元件而言,清洗液流向需与正常操作时一致。6)将使用过的清洗溶液排出系统。建议从使用过的清洗溶液中和未使用过的清洗溶液中各取一个样品。从化学分析的结果可计算出从元件中洗掉的杂质的量。7)冲洗。以RO渗透液或水质良好的水(过滤后SDI<3,不含氯和细菌,电导率<10.000μs/cm,强烈建议在洗膜同时对砂滤和炭滤进行反洗或再生操作,以保证此时的冲洗水水质能达到最优),冲洗出残余的清洗溶液,为避免沉淀,最低冲洗温度为20°C。在RO系统重新启动恢复到正常运行压力和流量之前,应将元件内大量的清洗液冲洗掉。8)漂洗。当清洗后再启动时,将RO系统重新启动,并恢复到正常的运行状态。因清洗液可能会残留在渗透液侧,渗透液需排放至少10分钟(或直到渗透液水质达需求标准)。当用另一清洗药品继续清洗时,应确保膜组件渗透液一侧也漂洗干净,否则两清洗药品之间可能发生化学反应。在漂洗步骤中,应注意运行参数的变化以判断清洗效果,并决定是否需要再一次清洗。3、反渗透系统的停运保护1)杀菌。为防止微生物污染,一天一次注入亚硫酸氢钠(NaHSO3)500mg/L水溶液30~60分钟,进行间断性杀菌。另外,装置停止前也要用含有500mg/L亚硫酸氢钠的反渗透产水来替换原水。2)膜元件保存停运30日以内:用含有500mg/L亚硫酸氢钠的反渗透产水替代原水,并保持压力容器内充满这种水并关闭阀门密封。停运30日以上:用药品清洗膜元件(请参见第三部分第八章8.3),然后用含有500mg/L亚硫酸氢钠的反渗透产水替代原水,并保持压力容器内充满这种水,关闭阀门密封。当液体温度在30℃以下时,要每30天采用新的500mg/L亚硫酸氢钠溶液替换原有溶液。当液体温度在30℃以上时,则每15天要更换一次。3)系统重新投入运行时,前10分钟的产品水应该排放,当确认产水中没有残留亚硫酸氢钠后,才可以使用产品水。五、RO原理及参数说明1、反渗透原理对透过的物质具有选择性的薄膜称为半透膜,一般将只能透过溶剂而不能透过溶质的薄膜称之为理想的半透膜,当把相同体积的稀溶液(例如淡水)和浓溶液(例如盐水)分别置于半透膜的两侧时,稀溶液中溶剂将自然穿过半透膜而自发地向浓溶液一侧流动,这一现象称为渗透。当渗透达到平衡时,浓溶液一侧的液面会比稀溶液的液面高出一定高度,即形成一个压差,此压差即为渗透压。渗透压的大小取决于溶液的固有性质,若在浓溶液一侧施加一个大于渗透压的压力时,溶剂的流动方向将与原来的渗透方向相反,开始从浓溶液向稀溶液一侧流动,这一过程称为反渗透。5

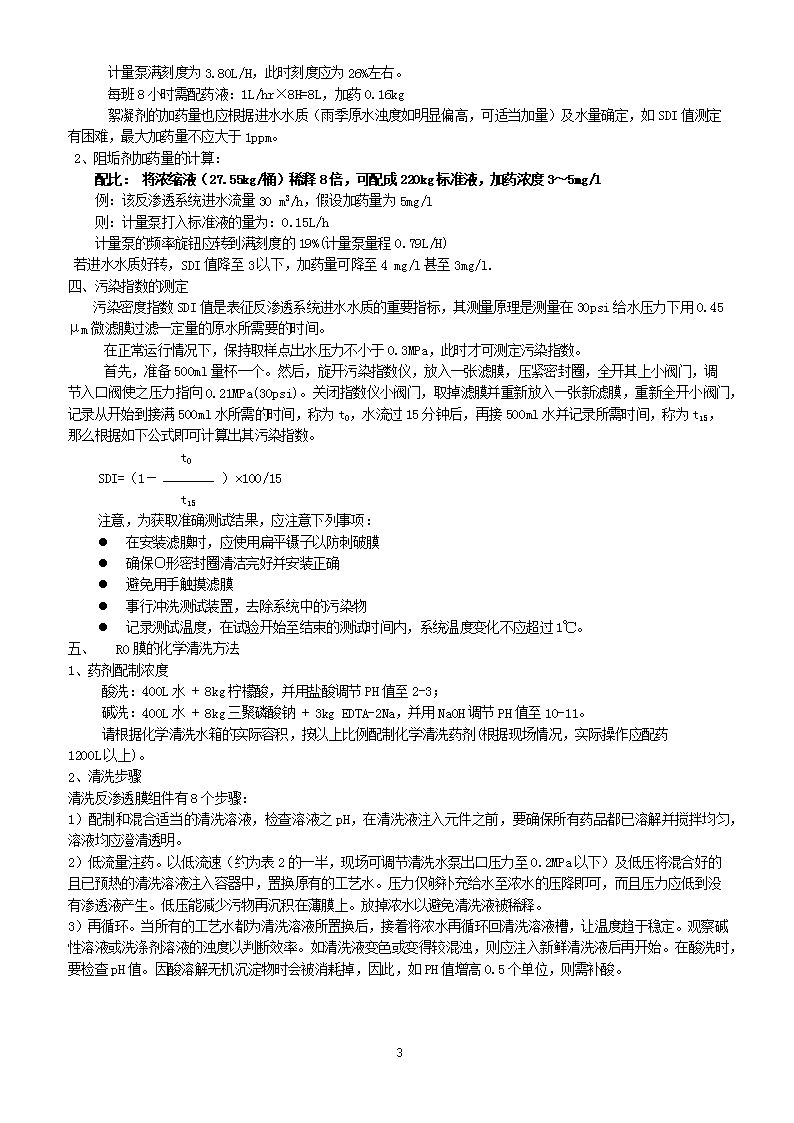

a:b:P渗透压纯水浓水纯水浓水渗透半透膜反渗透图3本装置就是利用上述这一原理,利用高压泵将预处理水增压后,借助半透膜的选择截留作用,将原水中的无机离子、细菌、病毒、有机物及胶体等杂质去除,以获得高质量的纯净水。2、反渗透重要参数指标1)、进水压力RO系统进水压力不应高于1.4MPa。在进水量稳定,产水水质水量稳定且符合生产需求的情况下进水压力的理想值应为1.1~1.3MPa。稳定且符合要求的进水压力表示膜的通透性良好,没有受到污堵。若为了提高纯水产量而加大系统进水压力则会导致RO膜的运行负荷增大,增加污堵的可能性,从而形成恶性循环。2)、段间压力,段间压差系统的段间压力也是非常重要的数值,一段压差(进水压力和段间压力之差)和二段压差(段间压力和浓水排放压力之差)应保持在0.15~0.2MPa为佳,过高的压差同样表示该段膜组已受到污堵。短期内压差的异常变化应引起高度重视,并分析产生原因。3)、进水量,产水量和浓水排放量同样在保持各种压力稳定的情况下这些流量也不应频繁变化。从目前设备运行的情况看,比较合适的回收率应在65%~70%(即纯水产水量与进水量之比)。增大浓水排放量可以降低膜的污堵可能性,但会增大水耗。每次洗膜过后应由专门的技术人员重新调节进水截止阀和浓水排放阀,以保证合理的回收率和产水量,之后不应再随便调节。4)、纯水电导率纯水电导率在10μs/cm以下的产水为合格,产水电导不稳定,异常升高有可能说明膜已受到损伤。以上提到的各个指标都应每日记录,以对整个RO系统的运行和故障做出合理的监控和分析。5'

您可能关注的文档

- 地表水反渗透系统的经验分享

- 反渗透系统中浓差极化现象分析介绍资料下载

- GBT 23954-2009 反渗透系统膜元件清洗技术规范

- GBT23954-2009反渗透系统膜元件清洗技术规范

- 反渗透系统膜过滤存在的问题与探究

- 纯净水处理设备反渗透系统设计注意事项

- 反渗透系统故障的症状

- 反渗透系统预处理和设计综述

- 反渗透系统预处理和设计

- 反渗透系统设计问题的探讨

- 反渗透系统设备类型介绍资料下载

- 反渗透系统技术指导分析资料下载

- 关于反渗透系统冲洗方式探析

- 反渗透系统设计、调试、运行及维护手册

- 反渗透系统预处理和设计综述

- 反渗透系统的化学清洗

- 望亭发电厂反渗透系统运行维护及管理.pdf

- 海水淡化反渗透系统的优化设计.ppt