- 373.00 KB

- 2022-04-22 13:48:53 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'AB污水处理技术

第一节概述AB(AdsorptionBiodegradation)工艺AB工艺是吸附—生物降解工艺的简称,是在常规活性污泥法和两段活性污泥法基础上发展起来的一种新型的污水处理工艺国内外的研究与应用目前在欧洲,AB法的使用已比较普遍,现已有50余座污水处理厂采用了该项技术。德国、奥地利、瑞士、荷兰等国,AB工艺已大规模应用于现有污水处理厂的改造和新建污水处理厂均取得了很好的处理效果自90年代起,在我国的一批新建或改建的污水处理厂已开始采用AB法工艺,如泰安污水处理厂、深圳罗芳污水处理厂、深圳滨河水质净化厂、新疆乌鲁木齐河东污水处理厂等相继投产运行AB工艺的发展情况AB(BAF)、AB(A/O)、AB(A2/O)、AB(SBR)等

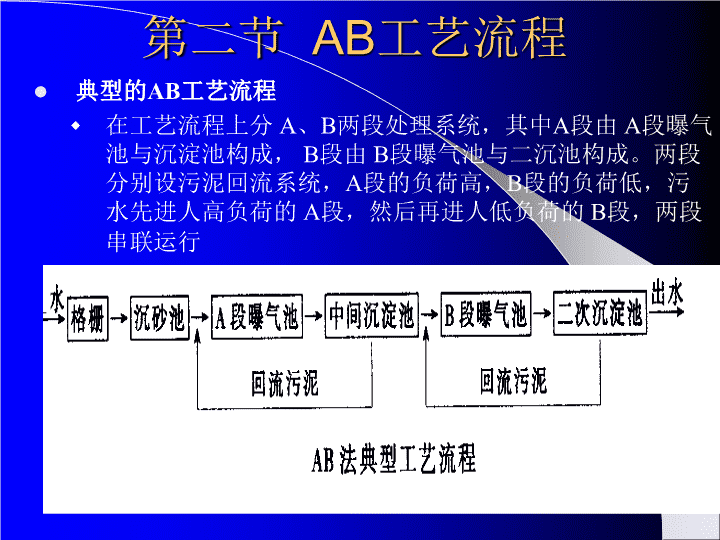

第二节AB工艺流程典型的AB工艺流程在工艺流程上分A、B两段处理系统,其中A段由A段曝气池与沉淀池构成,B段由B段曝气池与二沉池构成。两段分别设污泥回流系统,A段的负荷高,B段的负荷低,污水先进人高负荷的A段,然后再进人低负荷的B段,两段串联运行

AB(BAF(BiologicalAeratedFilter))工艺AB(BAF)工艺即是以具有高容积负荷的曝气生物滤池(BAF)代替AB法中的B段,形成生物吸附-曝气滤池串联工艺

AB(A/O)工艺AB(A/0)工艺是将典型AB法中的B段改为A/O法

AB(A2/O)工艺A-A2/O工艺是将典型的AB法工艺中的B段改为A2/O法

AB(氧化沟)工艺AB(氧化沟)工艺是典型的AB法工艺中的A段与氧化沟结合的工艺

AB(SBR)工艺AB(SBR)工艺是典型AB法中的A段与SBR工艺相结合的工艺流程

第三节AB工艺原理与特点一、AB工艺原理(一)AB工艺的微生物特性A段微生物组成及特性A段微生物的变异及适应性细菌增殖较快微生物突变与质粒转移B段的微生物特性(二)AB工艺的生物降解机理运行稳定性A段对BOD、COD和SS的去除B段对BOD、COD和SS的去除(三)反应动力学原理

反应动力学原理V(dS/dt)=QS。—QSe+rV(l)Se=S。/(1十kt)(2)r——基质的降解速度(mg/L·h);t——水力停留时间(HRT)(h);k——基质降解速率常数(L/h)。如果n个相同的CSTR反应器串联运行,则各反应器的基质浓度变化规律可表示为式(3),并可得到式(4)(5)(6)(7)的表达式。Se(n)=Se(n—l)/(l十kt)(n=1,2,3,…,n)(3)Se(n)=S。/(l十kt)n(4)V=Q[S。/Se(n))1/n—l]/k(5)V总/(Q/k)=n{[l/(l-η)]1/n—l}(6)t=[(S0/Se(n))1/n—l]/k(7)式中:V总——n个串联反应器达到一定处理程度时所需的反应器总容积;η——理效率(%)。从运转管理和容积节省等方面综合分析,由一个反应器改为两个反应器串联运行,可取得明显的环境经济效益。这便是AB工艺采用两段法的动力学基础。

串联反应器数n、处理效率η与所需的反应器总容V总间的关系

二、AB工艺的特性(一)AB工艺流程的一般特点不需设初沉池具有一定的除磷脱氮功能适合部分工业废水的处理适用于部分难降解有机废水的处理基建投资少、运行费用低、能源消耗省可分期建设和运行灵活(二)A段和B段工艺特点l、A段工艺特点(1)一般工艺参数(2)运行状态可变化调整(3)具有抗冲击负荷的能力

(4)污泥产生的特点(5)对难降解物质有去除作用2.B段工艺特点(三)AB工艺的脱氮除磷作用1、AB工艺的脱氮功能2、AB工艺的除磷功能3、AB工艺与生物除磷脱氮工艺的结合(四)污泥产率及特性1、A段活性污泥的特点2、A段污泥可分成三部分组成3、污泥产率

第四节AB技术的适用范围一、AB工艺的运行管理二、污泥处置的问题三、AB工艺的局限性抗冲击负荷能力对污水的可生化性改善程度剩余污泥的稳定化和处置技术经济的综合比较

第五节AB技术的运行控制一、曝气系统的运行控制二、污泥回流比与剩余污泥排放控制三、C与N/P比例控制及脱磷除氮

第六节AB工艺的设计及应用AB工艺的一般设计原则正确判断是否采用AB工艺的基本条件A、B段的设计原则AB工艺的设计参数确定AB工艺的设计流量A段曝气池设计参数中间沉淀池设计中间沉淀池的表面水力负荷可取2m2/(m2·h),水力停留时间可取1.5~2h;平均流量时允许的出水堰负荷为15m3/<m·h),最大流量时允许的出水堰负荷为30m3/(m·h)B段曝气池的参数确定B段的污泥负荷约一般取0.15~0.3kg/(kg·d)之间二沉池的参数确定按最大流量考虑,表面水力负荷一般取1.0m3/(m2·h)以下,水力停留时间为2.5~3h,最大出水堰负荷为15m3/(m·h)污泥系统的参数设计污泥产率计算A段的污泥产率可采用3~5kg/kg,B段污泥产率通常为0.6~1.0kg/kg之间污泥处置系统设计应用实例乌鲁木齐市河东污水处理厂山东淄博污水处理厂

AB工艺的设计流量AB工艺中的A段设计是该工艺的设计关键对于分流制排水管网,A段曝气池与中间沉淀池设计流量应按最大时流量计算对于合流制排水管网,设计流量应为旱季最大流量B段曝气池的流量设计可按平均流量设计或适当考虑系统的变化系数二沉池的设计一般应按最不利情况考虑

A段曝气池设计参数污泥负荷的确定A段的污泥负荷通常取3~5kg/(kg·d)为宜污泥浓度、污泥龄及污泥回流比的确定A段通常设计的污泥浓度为2000~3000mg/L。也可提高到300O~4000mg/L。A段的污泥龄一般控制在0.3~ld之间较为合适A段的污泥回流比应考虑能在50%~10O%之间变化水力停留时间的确定A段以物理吸附为主,工程设计中建议采用30~50min为宜溶解氧及耗氧负荷的确定A段溶解氧浓度的控制范围一般在0.2~1.5mg/L之间

设计进水水质和出水水质

污水处理厂工艺流程

乌鲁木齐市河东污水处理厂的设计概况污水水质处理工艺及主要构筑物工艺设计实际运行效果及存在问题

一、概况污水处理厂位于乌鲁木齐市北郊东戈壁农场东南侧。占地20公顷。并预留10×104m3/d规模发展用地10公顷,预留污泥干化场用地5公顷。日处理污水量20×104m3/d,一次建设。其中工业废水量约占58%,生活污水量占42%。排水流域规划人口57.7万人。该区域的工业主要是机械、建材、化学、电力、食品、纺织、煤炭、造纸等。

二、污水水质设计进水水质BOD5=200mg/L假定BOD5成分:悬浮固体110mg/L,溶解物90mg/LCOD=500mg/L假定COD成分:悬浮固体160mg/L,细菌数140mg/L,溶解物200mg/LSS=220mg/L假定SS成分:细菌数70mg/L,有机悬浮固体80mg/L,无机悬浮固体70mg/LpH=7-8水温9-16℃,设计温度≥11℃

设计出水水质污水经污水厂处理后夏季用于农灌,冬季非灌溉季节储存于下游水库出水水质:BOD5≤30mg/L,COD≤120mg/L,SS≤30mg/L当冬季温度达到最低温度9℃时,出水水质允许值:BOD5≤45mg/L,COD≤180mg/L,SS≤45mg/L

三、处理工艺及主要构筑物经过技术经济比较污水采用A、B两段活性污泥法处理工艺。污泥采用一级中温消化,二级污泥浓缩,机械脱水处理工艺。沼气用于驱动鼓风机、燃气锅炉及生活用气,多余沼气通过火炬在大气中燃烧。主要构筑物如下:污水处理部分污泥处理部分沼气利用部分生产及生活辅助建筑物

四、工艺设计污水处理系统格栅间、沉砂池格栅间中设粗格栅和细格栅,粗格栅栅条间距75mm,由人工清除污物。细格栅栅条间距10mm,据栅前、栅后水位及由时间继电器定时进行控制清污。细格栅拦截的污物,通过机械清除至皮带输送机,然后至栅渣压渣机脱水后运走。曝气沉砂池共2组,每组分两路,每格宽2.7m,长18.0m,有效水深2.7m,污水停留时间3.0min,水流流速0.1m/s,需气量0.33m3/(min·m),每组曝气沉砂池设一套桥式移动刮砂机,刮砂机将池底重颗粒砂刮至砂坑,然后由砂泵将砂粒提升至砂水分离器脱水后,通过螺旋输送器送走。

A段曝气池A段曝气池污泥负荷2.36kgBOD5/kgMLSS,容积负荷4.2kgBOD5/(m3·d),水力停留时间32min,混合液挥发性悬浮固体密度1.8kg/m3,混合液悬浮物密度2.4kg/m3,泥龄0.75d,溶解氧浓度0.5-0.8mg/L,气水比1.34:1,采用盘式合成橡胶中孔曝气器,鼓风量可根据溶解氧浓度自动调节。污泥回流比40%-60%,通过A段BOD5去除约95mg/L,COD去除约260mg/L,耗氧量为0.48kgO2/kgBOD5。中间沉淀池中间沉淀池采用中心进水,周边出水圆形辐流式沉淀池,表面负荷1.48m3/(m2·h),沉淀时间2.64h,有效水深3.9m,周边传动刮泥机刮泥,出水堰的溢流率为252.3m3/(m2·h)。中沉池去除的污泥总量约为36.8t/d,污泥龄约1.5d。

B段曝气池B段曝气池污泥负荷0.22kgBOD5/kgMLSS,容积负荷0.54kgBOD5/(m3•d),水力停留时间3.3h,混合液挥发性悬浮物密度2.47kg/m3,混合液悬浮物密度3.29kg/m3,泥龄19.23d,气水比2.41:1,采用盘式合成橡胶微孔曝气器,鼓风量可根据溶解氧浓度自动调节。污泥回流比60%-80%,耗氧量为1.18kgO2/kgBOD5。二次沉淀池二次沉淀池采用中心进水圆形辐流式沉淀池,表面负荷0.83m3/(m2·h),沉淀时间4.7h,有效水深3.8m,周边传动刮吸泥机排泥,出水堰的溢流率为193.1m3/(m2·d)。污泥回流量设备配置按100%,实际运行回流量约60-80%。A段曝气池的计算需氧量为437.5kgO2/h(t=11℃),实际供氧量可达727kgO2/h。富余的供氧量主要满足混合液的搅拌及其他氧的消耗,如工业废水中的H2S。B段曝气池的计算需氧量为1029kgO2/h(t=11℃)

污泥处理系统中间沉淀池与二次沉淀池排出的剩余活性污泥总量为8267m3/d,含水率99.4%,总污泥干固体49.6t/d,其中有机污泥干固体35.635.6t/d。一次污泥浓缩池AB段混合污泥首先进入一次污泥浓缩池,污泥固体负荷40m3/(m2·d),污泥浓缩时间14.3h,浓缩后污泥量1417m3/d,污泥含水量率96.5%,浓缩后分离出的上清液6850m3/d回流到污水厂进水中。污泥消化池进入消化池污泥量1417m3/d,污泥含水量96.5%,污泥干固体49.6t/d,其中有机污泥干固体35.6t/d,采用一级中温消化,消化温度33-35℃,挥发性固体容积负荷1.24kg/(m3•d),污泥投配率1.94%,

消化时间20天,池型为圆柱形固定盖式,池顶锥角30°,池底锥角15°,池内污泥采用机械搅拌,热交换器加热,1kg挥发性固体减少量为0.9。消化池需热量为35.4t/d,其中有机污泥固体21.4t/d,挥发性固体减少量为40%。消化池需要量为4.2kJ/(kg•℃),污泥加热量约为1800KW。污泥曝气池消化污泥先进入污泥曝气池,池中通入压缩空气以便排出消化污泥中的剩余沼气,然后消化污泥流入污泥浓缩池,这样可改善污泥浓缩性能,提高污泥浓缩效果。污泥曝气时间4h,需氧量200-400m3/h,气泥比为3.4:1-6.8:1,穿孔管曝气

二次污泥浓缩池污泥固体负荷69.5kg/(m2•d),污泥浓缩时间34.5h,浓缩前污泥含水量97.5%,浓缩后污泥含水率95%,进泥量1417m3/d,浓缩后污泥量708.5m3/d,污泥干固体35.4t/d,其中有机污泥干固体21.4t/d。污泥脱水浓缩后污泥采用带式压滤机脱水、脱水后污泥含水率75%,污泥量141.7m3/d。用离心螺旋杆泵将浓缩污泥打入压滤机,用计量投药泵投加阳离子型高分子混凝剂,药剂投加采用湿式投配方式,设有溶剂搅拌罐和溶液池,加药系统均为自动操作。

沼气利用及能量回收系统污泥消化过程中产生的沼气量约14000-12600m3/d,其主要成分为甲烷和二氧化碳,是一种优质燃料,本工程主要用于以下几个方面用沼气驱动鼓风机。将沼气输送给沼气鼓风机的沼气发动机,直接带动鼓风机。本工程采用两台沼气驱动鼓风机,每台需要沼气量200m3/h,传动功率400KW。用沼气烧锅炉。本工程中采用一台沼气锅炉,需用沼气量125m3/h。沼气驱动鼓风机的冷却水和从排水废气中回收的余热,用作消化池污泥加热,产热量在夏季可满足93%的消化池污泥加热量需要。当贮气柜超过负荷或压力超过3.5kPa的工作压力时,沼气火炬自动点燃。火炬的设计能力为540m3/h。

五、实际运行效果及存在问题运行效果污水厂自1998年6月试运行以来,整个工艺流程均达到和超过设计要求,在进水水质超过设计水质情况下,出水水质仍低于设计出水水质指标,COD去除率一般在90%以上,BOD5去除率一般在92%以上,SS去除率一般在90%以上。存在的问题污水厂进水水质远超过原设计水质,其出水水质仍能达到设计水质,但原水中含有大量的漂浮物和大颗粒固体物,如稻麦壳、木片、卫生筷、酒精、葵花籽壳、塑料袋等,其含量远远超过一般的城市污水,这些漂浮物大都呈悬浮状,极易通过格栅,且在曝气池沉砂池中不能浮起,而在中沉池中形成大量浮渣,通过格栅的砾石、木条、筷子等又往往引起排砂泵堵塞。这些情况在城市污水中是少见的,造成的原因是由于对排水下水道的污水水质控制不严格。为解决上述问题,需修建污水厂预沉砂构筑物,将大部分漂浮物和大颗粒固体物在预沉砂池中去除。'