- 175.06 KB

- 2022-04-22 13:45:27 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

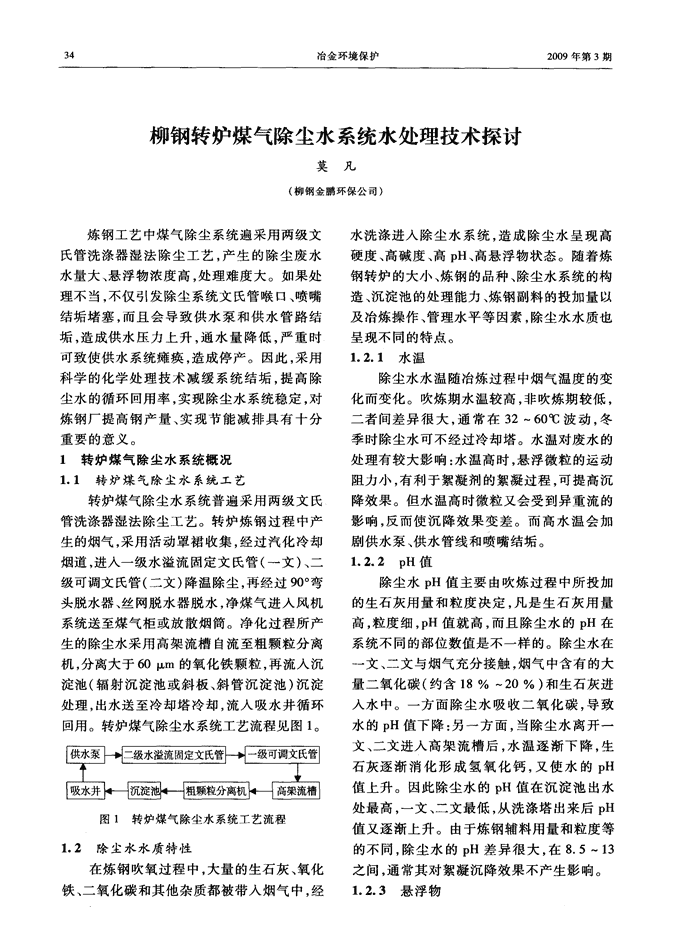

'冶金环境保护2009年第3期柳钢转炉煤气除尘水系统水处理技术探讨莫凡(柳钢金鹏环保公司)炼钢工艺中煤气除尘系统遍采用两级文水洗涤进入除尘水系统,造成除尘水呈现高氏管洗涤器湿法除尘工艺,产生的除尘废水硬度、高碱度、高pH、高悬浮物状态。随着炼水量大、悬浮物浓度高,处理难度大。如果处钢转炉的大小、炼钢的品种、除尘水系统的构理不当,不仅引发除尘系统文氏管喉口、喷嘴造、沉淀池的处理能力、炼钢副料的投加量以结垢堵塞,而且会导致供水泵和供水管路结及冶炼操作、管理水平等因素,除尘水水质也垢,造成供水压力上升,通水量降低,严重时呈现不同的特点。可致使供水系统瘫痪,造成停产。因此,采用1.2.1水温科学的化学处理技术减缓系统结垢,提高除除尘水水温随冶炼过程中烟气温度的变尘水的循环回用率,实现除尘水系统稳定,对化而变化。吹炼期水温较高,非吹炼期较低,炼钢厂提高钢产量、实现节能减排具有十分二者间差异很大,通常在32~60℃波动,冬重要的意义。季时除尘水可不经过冷却塔。水温对废水的1转炉煤气除尘水系统概况处理有较大影响:水温高时,悬浮微粒的运动1.1转炉煤气除尘水系统工艺阻力小,有利于絮凝剂的絮凝过程,可提高沉转炉煤气除尘水系统普遍采用两级文氏降效果。但水温高时微粒又会受到异重流的管洗涤器湿法除尘工艺。转炉炼钢过程中产影响,反而使沉降效果变差。而高水温会加生的烟气,采用活动罩裙收集,经过汽化冷却剧供水泵、供水管线和喷嘴结垢。烟道,进入一级水溢流固定文氏管(一文)、二1.2.2pH值级可调文氏管(二文)降温除尘,再经过90。弯除尘水pH值主要由吹炼过程中所投加头脱水器、丝网脱水器脱水,净煤气进入风机的生石灰用量和粒度决定,凡是生石灰用量系统送至煤气柜或放散烟筒。净化过程所产高,粒度细,pH值就高,而且除尘水的pH在生的除尘水采用高架流槽自流至粗颗粒分离系统不同的部位数值是不一样的。除尘水在机,分离大于60m的氧化铁颗粒,再流入沉一文、二文与烟气充分接触,烟气中含有的大淀池(辐射沉淀池或斜板、斜管沉淀池)沉淀量二氧化碳(约含18%~20%)和生石灰进处理,出水送至冷却塔冷却,流入吸水井循环入水中。一方面除尘水吸收二氧化碳,导致回用。转炉煤气除尘水系统工艺流程见图1。水的pH值下降:另一方面,当除尘水离开一文、二文进入高架流槽后,水温逐渐下降,生石灰逐渐消化形成氢氧化钙,又使水的pH值上升。因此除尘水的pH值在沉淀池出水处最高,一文、二文最低,从洗涤塔出来后pH图1转炉煤气除尘水系统工艺流程值又逐渐上升。由于炼钢辅料用量和粒度等1.2除尘水水质特性的不同,除尘水的pH差异很大,在8.5~13在炼钢吹氧过程中,大量的生石灰、氧化之间,通常其对絮凝沉降效果不产生影响。铁、二氧化碳和其他杂质都被带人烟气中,经1.2.3悬浮物

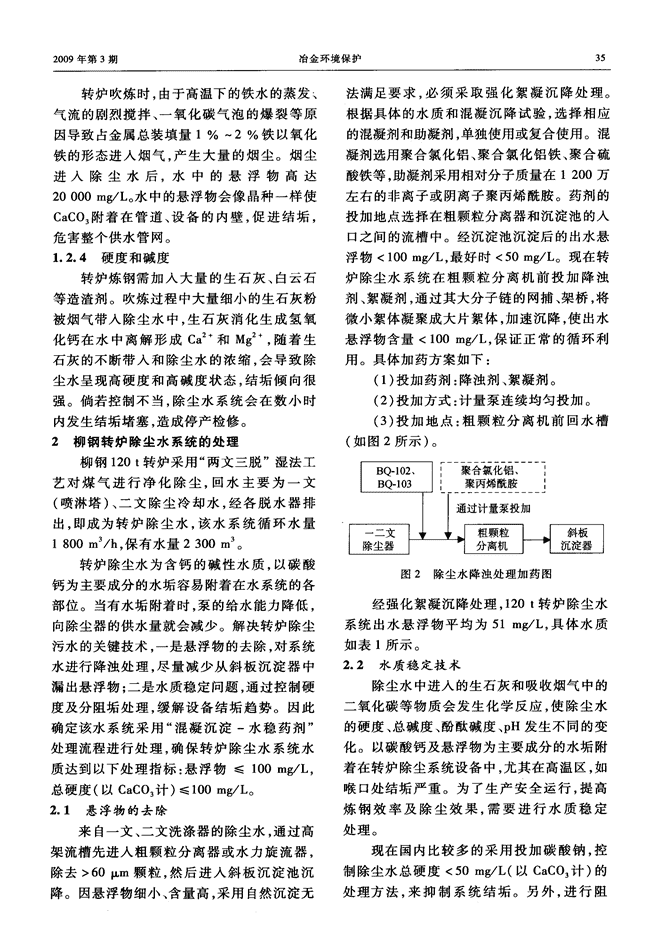

2009年第3期冶金环境保护转炉吹炼时,由于高温下的铁水的蒸发法满足要求,必须采取强化絮凝沉降处理。气流的剧烈搅拌、一氧化碳气泡的爆裂等原根据具体的水质和混凝沉降试验,选择相应因导致占金属总装填量1%~2%铁以氧化的混凝剂和助凝剂,单独使用或复合使用。混铁的形态进入烟气,产生大量的烟尘。烟尘凝剂选用聚合氯化铝、聚合氯化铝铁、聚合硫进入除尘水后,水中的悬浮物高达酸铁等,助凝剂采用相对分子质量在1200万20000mg/L。水中的悬浮物会像晶种一样使左右的非离子或阴离子聚丙烯酰胺。药剂的CaCO附着在管道、设备的内壁,促进结垢,投加地点选择在粗颗粒分离器和沉淀池的人危害整个供水管网。口之间的流槽中。经沉淀池沉淀后的出水悬1.2.4硬度和碱度浮物<100Illtg/L,最好时<50mg/L。现在转转炉炼钢需加入大量的生石灰、白云石炉除尘水系统在粗颗粒分离机前投加降浊等造渣剂。吹炼过程中大量细小的生石灰粉剂、絮凝剂,通过其大分子链的网捕、架桥,将被烟气带入除尘水中,生石灰消化生成氢氧微小絮体凝聚成大片絮体,加速沉降,使出水化钙在水中离解形成Ca“和Mg“,随着生悬浮物含量<100mg/L,保证正常的循环利石灰的不断带入和除尘水的浓缩,会导致除用。具体加药方案如下:尘水呈现高硬度和高碱度状态,结垢倾向很(1)投加药剂:降浊剂、絮凝剂。强。倘若控制不当,除尘水系统会在数小时(2)投加方式:计量泵连续均匀投加。内发生结垢堵塞,造成停产检修。(3)投加地点:粗颗粒分离机前回水槽2柳钢转炉除尘水系统的处理(如图2所示)。柳钢120t转炉采用“两文三脱”湿法工艺对煤气进行净化除尘,回水主要为一文(喷淋塔)、二文除尘冷却水,经各脱水器排出,即成为转炉除尘水,该水系统循环水量1800m/h,保有水量2300m。转炉除尘水为含钙的碱性水质,以碳酸图2除尘水降浊处理加药图钙为主要成分的水垢容易附着在水系统的各部位。当有水垢附着时,泵的给水能力降低,经强化絮凝沉降处理,120t转炉除尘水向除尘器的供水量就会减少。解决转炉除尘系统出水悬浮物平均为51mg/L,具体水质污水的关键技术,一是悬浮物的去除,对系统如表1所示。水进行降浊处理,尽量减少从斜板沉淀器中2.2水质稳定技术漏出悬浮物;二是水质稳定问题,通过控制硬除尘水中进入的生石灰和吸收烟气中的度及分阻垢处理,缓解设备结垢趋势。因此二氧化碳等物质会发生化学反应,使除尘水确定该水系统采用“混凝沉淀一水稳药剂”的硬度、总碱度、酚酞碱度、pH发生不同的变处理流程进行处理,确保转炉除尘水系统水化。以碳酸钙及悬浮物为主要成分的水垢附质达到以下处理指标:悬浮物≤100mg/L,着在转炉除尘系统设备中,尤其在高温区,如总硬度(以CaCO计)≤100mg/L。喉口处结垢严重。为了生产安全运行,提高2.1悬浮物的去除炼钢效率及除尘效果,需要进行水质稳定来自一文、二文洗涤器的除尘水,通过高处理。架流槽先进入粗颗粒分离器或水力旋流器,现在国内比较多的采用投加碳酸钠,控除去>60m颗粒,然后进入斜板沉淀池沉制除尘水总硬度<50mg/L(以CaCO计)的降。因悬浮物细小、含量高,采用自然沉淀无处理方法,来抑制系统结垢。另外,进行阻

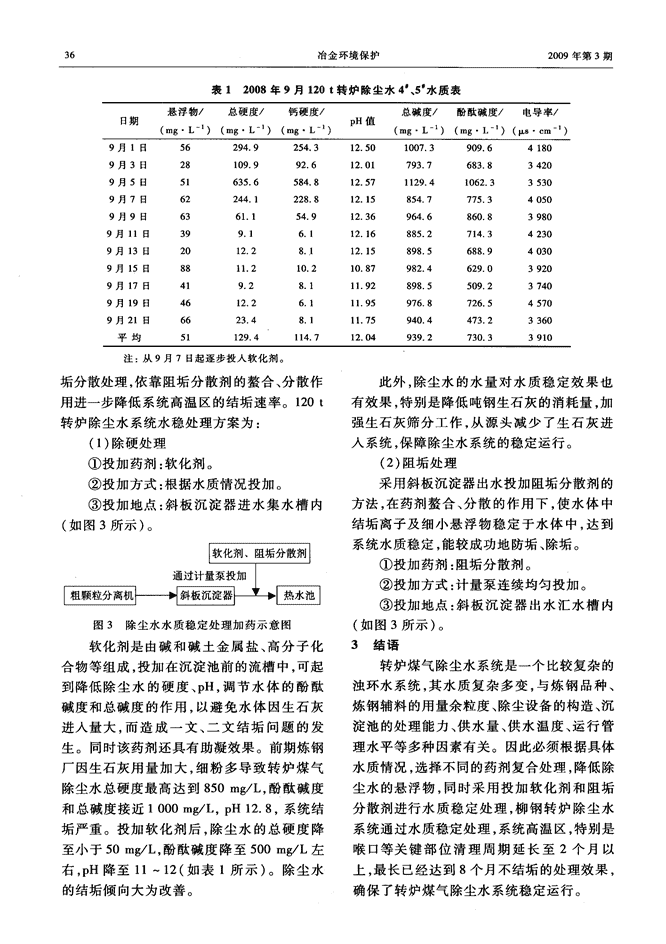

36冶金环境保护2009年第3期表12008年9月120t转炉除尘水4、5水质表注:从9月7日起逐步投入软化剂。垢分散处理,依靠阻垢分散剂的螯合、分散作此外,除尘水的水量对水质稳定效果也用进一步降低系统高温区的结垢速率。120t有效果,特别是降低吨钢生石灰的消耗量,加转炉除尘水系统水稳处理方案为:强生石灰筛分工作,从源头减少了生石灰进(1)除硬处理入系统,保障除尘水系统的稳定运行。①投加药剂:软化剂。(2)阻垢处理②投加方式:根据水质情况投加。采用斜板沉淀器出水投加阻垢分散剂的③投加地点:斜板沉淀器进水集水槽内方法,在药剂螯合、分散的作用下,使水体中(如图3所示)。结垢离子及细小悬浮物稳定于水体中,达到系统水质稳定,能较成功地防垢、除垢。①投加药剂:阻垢分散剂。②投加方式:计量泵连续均匀投加。③投加地点:斜板沉淀器出水汇水槽内图3除尘水水质稳定处理加药不意图(如图3所示)。软化剂是由碱和碱土金属盐、高分子化3结语合物等组成,投加在沉淀池前的流槽中,可起转炉煤气除尘水系统是一个比较复杂的到降低除尘水的硬度、pH,调节水体的酚酞浊环水系统,其水质复杂多变,与炼钢品种、碱度和总碱度的作用,以避免水体因生石灰炼钢辅料的用量余粒度、除尘设备的构造、沉进入量大,而造成一文、二文结垢问题的发淀池的处理能力、供水量、供水温度、运行管生。同时该药剂还具有助凝效果。前期炼钢理水平等多种因素有关。因此必须根据具体厂因生石灰用量加大,细粉多导致转炉煤气水质情况,选择不同的药剂复合处理,降低除除尘水总硬度最高达到850nqg/L,酚酞碱度尘水的悬浮物,同时采用投加软化剂和阻垢和总碱度接近1000mg/L,pH12.8,系统结分散剂进行水质稳定处理,柳钢转炉除尘水垢严重。投加软化剂后,除尘水的总硬度降系统通过水质稳定处理,系统高温区,特别是至小于50mg/L,酚酞碱度降至500nqg/L左喉口等关键部位清理周期延长至2个月以右,pH降至11—12(如表1所示)。除尘水上,最长已经达到8个月不结垢的处理效果,的结垢倾向大为改善。确保了转炉煤气除尘水系统稳定运行。'

您可能关注的文档

- 电渗析水处理技术的优点和不足.docx

- 工业水处理技术-第6章循环冷却水系统中的微生物及其控制课件.ppt

- 泳池水处理技术.ppt

- 电化学水处理技术doc资料.ppt

- 医院污水处理技术标书.doc

- 城市污水处理技术发展回顾和展望.doc

- 人工湿地污水处理技术简介课件.pptx

- SBR污水处理技术.ppt

- 制药废水处理技术进展.pdf

- 水处理技术展览会邀请函范文.doc

- 中斯水灵VFL污水处理技术介绍课件.ppt

- 实验室综合废水处理技术方案.pdf

- 当代水处理技术湿式氧化课件.ppt

- 制药废水处理技术研究进展p.pdf

- 游泳池水处理技术.docx

- 稳定塘污水处理技术的应用现状与发展.doc

- 超声波水处理技术.pptx

- 光伏行业超纯水水处理技术方案.pdf