- 1.11 MB

- 2022-04-22 13:38:37 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'第一节概述一、水电站的不稳定工况机组在稳定运行时,水轮机的出力与负荷相互平衡,这时机组转速不变,水电站有压引水系统(压力隧洞、压力管道、蜗壳及尾水管)中水流处于恒定流状态。在实际运行过程中,电力系统的负荷有时会发生突然变化(如因事故突然丢弃负荷,或在较短的时间内启动机组或增加负荷),破坏了水轮机与发电机负荷之间的平衡,机组转速就会发生变化。此时水电站的自动调速器迅速调节导叶开度,改变水轮机的引用流量,使水轮机的出力与发电机负荷达到新的平衡,机组转速恢复到原来的额定转速。由于负荷的变化而引起导水叶开度、水轮机流量、水电站水头、机组转速的变化,称为水电站的不稳定工况。其主要表现为:(1)引起机组转速的较大变化由于发电机负荷的变化是瞬时发生的,而导叶的启闭需要一定时间,水轮机出力不能及时地发生相应变化,因而破坏了水轮机出力和发电机负荷之间的平衡,导致了机组转速的变化。丢弃负荷时,水轮机在导叶关闭过程中产生的剩余能量将转化为机组转动部分的动能,从而使机组转速升高。反之增加负荷时机组转速降低。(2)在有压引水管道中发生“水锤”现象当水轮机流量发生变化时,管道中的流量和流速也要发生急剧变化,由于水流惯性的影响,流速的突然变化使压力水管、蜗壳及尾水管中的压力随之变化,即产生水锤。导叶关闭时,在压力管道和蜗壳中将引起压力上升,尾水管中则造成压力下降。反之导叶开启时,在压力管道和蜗壳内引起压力下降,而在尾水管中引起压力上升。(3)在无压引水系统(渠道、压力前池)中产生水位波动现象。无压引水系统中产生的水位波动计算在第八章已介绍。二、调节保证计算的任务水锤压力和机组转速变化的计算,一般称为调节保证计算。调节保证计算的任务及目的是:(1)计算有压引水系统的最大和最小内水压力。最大内水压力作为设计或校核压力管道、蜗壳和水轮机强度的依据之一;最小内水压力作为压力管道线路布置、防止压力管道中产生负压和校核尾水管内真空度的依据。(2)计算丢弃负荷和增加负荷时的机组转速变化率,并检验其是否在允许范围内。(3)选择水轮机调速器合理的调节时间和调节规律,保证压力和转速变化不超过规定的允许值。

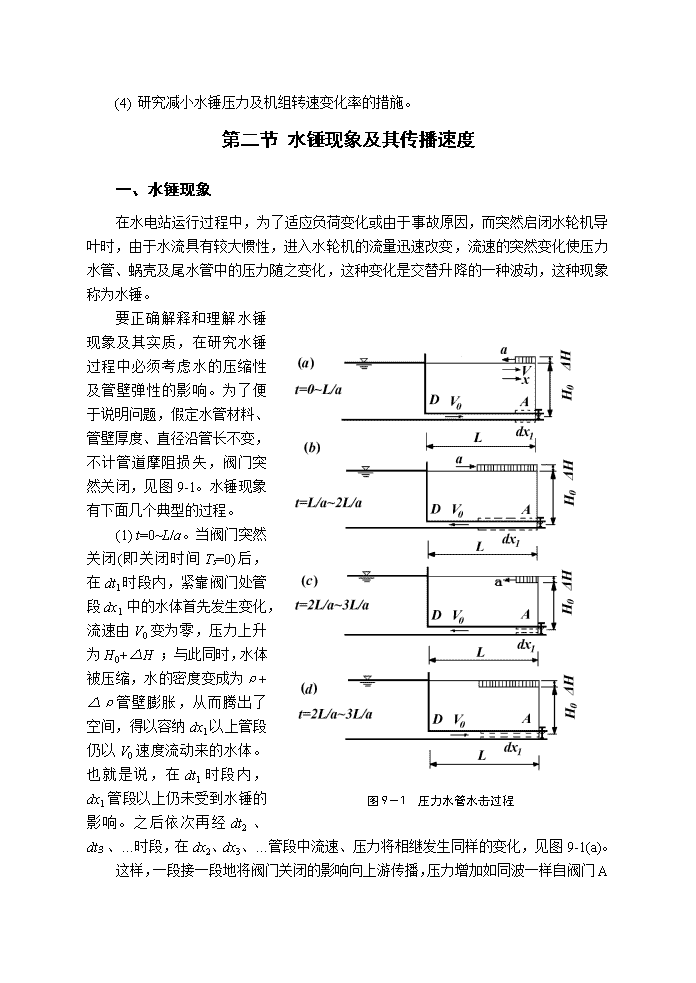

(4)研究减小水锤压力及机组转速变化率的措施。第二节水锤现象及其传播速度一、水锤现象在水电站运行过程中,为了适应负荷变化或由于事故原因,而突然启闭水轮机导叶时,由于水流具有较大惯性,进入水轮机的流量迅速改变,流速的突然变化使压力水管、蜗壳及尾水管中的压力随之变化,这种变化是交替升降的一种波动,这种现象称为水锤。图9-1 压力水管水击过程要正确解释和理解水锤现象及其实质,在研究水锤过程中必须考虑水的压缩性及管壁弹性的影响。为了便于说明问题,假定水管材料、管壁厚度、直径沿管长不变,不计管道摩阻损失,阀门突然关闭,见图9-1。水锤现象有下面几个典型的过程。(1)t=0~L/a。当阀门突然关闭(即关闭时间Ts=0)后,在dt1时段内,紧靠阀门处管段dx1中的水体首先发生变化,流速由V0变为零,压力上升为H0+△H;与此同时,水体被压缩,水的密度变成为ρ+△ρ管壁膨胀,从而腾出了空间,得以容纳dx1以上管段仍以V0速度流动来的水体。也就是说,在dt1时段内,dx1管段以上仍未受到水锤的影响。之后依次再经dt2、dt3、…时段,在dx2、dx3、…管段中流速、压力将相继发生同样的变化,见图9-1(a)。

这样,一段接一段地将阀门关闭的影响向上游传播,压力增加如同波一样自阀门A处沿管道逐渐向上游传播,这就是水锤波,其传播速度称之为水锤波速a,变化的压力△H称为水锤压力。使压力增加的波为增压波,使压力降低的波叫降压波。经过L/a时间,水锤波达到管道进口处,此时,整个水管内的流速V0降为零,压力上升为H0+△H。(2)t=L/a~2L/a。当t=L/a时,水锤波将传至水库点D处,由于D点右端管道内压力为H0+△H,而左端水库保持不变为H,因此“边界”处的水体不能保持平衡,管道中的水体在△H压差作用下将逆流向水库。在t=L/a后的dt1时段内,首先是紧靠水库dxn管段内发生变化,流速将由0变为-V0,压力由H0+△H变为H0;管壁及水体随着水锤压力的消失恢复至原状。同理接再经dt2、dt3、…时段,在相应dxn-1、dxn-2、dxn-3…管段中将发生同样的变化,如图9-1(b)。直到t=2L/a时刻,整个管道中的压力、流速、管径及水的密度均恢复到初始状态。这说明,水锤波在水库处要发生反射,反射特点是“等值异号”反射,即反向波与入射波的数值相同,均为,但符号相反,升压波反射为降压波。(3)t=2L/a~3L/a。当t=2L/a时,水锤波传播到阀门处A点,由于阀门已关闭,加之水流的惯性作用,管道中的水继续流向水库。在t=2L/a~3L/a时段内,首先是紧近阀门dx1管段内发生变化,依次传到dx2、dx3…管段,到3L/a时刻,流速将由-V0变为0,压力由H0变为H0-△H,管径为D-△D,水的密度变为ρ-△ρ。当阀门全关闭时,水锤波在阀门处的反射特点是“等值同号”反射,即反向波与入射波的数值和符号不变,从水库传来降压波仍反射为降压波。(4)t=3L/a~4L/a。当t=3L/a时,水锤波又回到水库处D点,由于管道压力比水库低△H,则D点压力不能维持平衡,因此水库的水又向阀方向流动,这时水库将阀门反射回来的降压波又反射为升压波,到t=4L/a时,管道流速将由0变为V0,压力由H0-△H0变为H0,管径、水密度都恢复到初始状态。T=4L/a称为水锤波的“周期”。每经一个周期,水锤现象就重复一次上述过程。水锤波在管中传播一个来回的时间tr=2L/a,称之为“相”,两个相为一个周期T=2tr。阀门突然开启时,水锤现象与上述情况相反。如果不存在水力摩阻,则上述的水锤过程将无休止地反复下去,但由于水力摩阻的存在,水锤过程不可能无休止地振荡下去,压力波因摩擦损失而逐渐衰减,在一定时段内逐渐消失。综上所述,我们可以初步得出以下几点结论:(1)水锤压力实际上是由于水流速度变化而产生的惯性力。当突然启闭阀门时,由于启闭时间短、流量变化快,因而水锤压力往往较大,而且整个变化过程是较快的。(2)由于管壁具有弹性和水体的压缩性,水锤压力将以弹性波的形式沿管道传播。(3)

水锤波同其它弹性波一样,在波的传播过程中,外部条件发生变化处(即边界处)均要发生波的反射。其反射特性(指反射波的数值及方向)决定于边界处的物理特性。二、水锤波的传播速度在水锤过程的分析与计算中,波速是一个重要的参数。它的大小与管壁材料、厚度、管径、管道的支承方式以及水的弹性模量等有关。由水流的连续方程并考虑水体和管壁的弹性后,可导出水锤波的传播速度为(9-1)式中K——水的体积弹性模量,一般为2.06×103MPa;E——管壁材料的纵向弹性模量(钢村E=2.06×105MPa,铸铁E=0.98×105MPa,混凝土E=2.06×104MPa);g——重力加速度;D——管道内径;δ——管壁厚度。为声波在水中的传播速度,随水温度和压力的升高而加大,一般可取为1435m/s。在缺乏资料的情况下,露天钢管的水锤波速可近似地取为1000m/s,埋藏式钢管可近似取为1200m/s,钢筋混凝土管可取900m/s~1200m/s。第三节水锤基本方程及边界条件为求解水锤压力升高问题,需要建立基本方程。基本方程与相应的边界条件联立,用解析方法或数值计算方法求解水锤值及其变化过程。一、水锤基本方程(一)、基本方程对有压管道而言,不论在何种情况下都应满足水流的运动方程及连续方程。当水管材料、厚度及直径沿管长不变时,其运动方程为:(9-2)将管道材料及水体当作弹性体考虑,其连续方程为:(9-3)

式中H——压力水头;V——管道中的流速,向下游为正;a——水锤波传播速度;f——水流摩擦阻力系数;D——管道直径;x——距离,其正方向与流速取为一致;t——时间。上面二式中,因流速V与波速a相比数量较小,故可忽略和项。另外,为了简化计算,使方程线性化,忽略摩擦阻力的影响。当x轴改为取阀门端为原点,向上游为正时,如图9-2,方程(9-2)、(9-3)可简化为:(9-4)(9-5)式(9-4)和式(9-5)为一组双曲线型偏微分方程,其通解为:(9-6)(9-7)图9-2水击计算示意图式中H0和V0为初始水头和流速;F和f分别为两个波函数,其量纲与水头H相同,故可视为压力波。F(t-x/a)表示以波速a沿x轴负方向传播的压力波,即逆水流方向移动的压力波,称为逆流波;f(t+x/a)表示以波速a沿x轴正方向传播的压力波,即顺水流方向移动的压力波,称为顺流波。任何断面任何时刻的水锤压力值等于两个方向相反的压力波之和,而流速值为两个压力波之差再乘以-g/a。如果知道了t时刻在x位置处的水锤波函数F(t-x/a),则当时间变为t1=t+Δt,研究x1=x+aΔt处的逆流波函数=,其值不变,证明了F(t-x/a)沿逆水流方向的传播特性。反之研究t1=t+Δt时刻在位置

x1=x-aΔt处的顺流波函数,可以证明f(t+x/a)沿顺水流方向的传播特性。(二)、水锤计算的连锁方程若已知断面A(见图9-2)在时刻t的压力为,流速为,由(9-6)和(9-7)消去f后,得:同理可写出时刻后B点的压力和流速的关系:由于,由上述二式得(9-8)同理:(9-9)方程(9-8)和(9-9)为水锤连锁方程。连锁方程给出了水锤波在一段时间内通过两个断面的压力和流速的关系。但前提应满足水管的材料、管壁厚度、直径沿管长不变。水锤连锁方程(9-8)和(9-9)用相对值来表示为:(9-10)(9-11)式中称为管道特性系数;,称为水锤压力相对值;为管道相对流速。二、水锤的边界条件应用水锤基本方程计算压力管道中水锤时,首先要确定其起始条件和边界条件。(一)、初始条件当管道中水流由恒定流变为非恒定流时,把恒定流的终了时刻看作为非恒定流的开始时刻。即当t=0时,管道中任何断面的流速V=V0;如不计水头损失,水头H=H0。(二)、边界条件1.管道进口。管道进口处一般指水库或压力前池。水库水位变化比较慢,在水锤计算中不计风浪的影响,认为水库水位为不变的常数是足够精确的。

压力前池的水位变化情况与渠道的调节类型有关。自动调节渠道的前池水位变化虽大,但与管道中水锤计算时间相比,变化还是缓慢的。非自动调节渠道,水位变化较小,一般只有几米,在水锤计算中也认为前池水位不变。所以管道进口边界条件为:Hp=H02.分岔管。分岔管的水头应该相同,即Hp1=Hp2=Hp3=…=Hp分岔处的流量应符合连续条件,即ΣQ=03.分岔管的封闭端。在不稳定流的过程中,当某一机组的导叶全部关闭,或某一机组尚未装机,而岔管端部用闷头封死,其边界条件为:Qp=04.调压室。把调压室作为断面较大的分岔管,其边界条件为:调压室内有自由水面,而隧洞、调压室与压力管道的交点和分岔管相同。5、水轮机。水电站压力管道出口边界为水轮机,水轮机分冲击式和反击式,两种型式的水轮机对水锤的影响不同。(1)冲击式水轮机。冲击式水轮机的喷嘴是一个带针阀的孔口。水轮机转速变化对孔口出流没有影响,对冲击式水轮机,喷嘴全开时断面积为ωmax,流量系数为φ0,根据《水力学》的孔口出流规律,过流量为:当孔口关至ωi时一般假定:φ0=φ,均为流量系数,所以式中:,称为相对开度,为任意时刻水锤压力相对值。而,所以(9-12)这是冲击式水轮机喷嘴的出流规律,也即阀门处A点的边界条件。(2)反击式水轮机。反击式水轮机有如下特点:(i)反击式水轮机有蜗壳、尾水管及导水叶,过流特性与孔口出流不完全相同。(ii)反击式水轮机的转速与水轮机的流量互相影响。

(iii)流量突然改变时,不仅在压力管道中,而且在蜗壳、尾水管中也发生水锤。尾水管中发生的水锤现象与蜗壳相反,即导水叶关闭时发生负水锤,开启时发生正水锤。蜗壳、尾水管中的水锤影响水轮机的流量,继而又对水锤产生影响。由此可见,反击式水轮机的过水能力与水头H、导叶开度a和转速n有关。即Q=Q(H,a,n),需要综合运用管道水锤计算方程、水轮机运转特性曲线、水轮机组转速方程等进行求解,因此增加了问题的复杂性。为了简化计算,常假定压力管道出口边界条件为冲击式水轮机,然后再加以修正。图9-3 水轮机开度变化规律(三)开度按直线规律变化水轮机导叶和阀门的关闭规律与调速系统的特性有关,实际的关闭规律如图9-3所示。从全开(τ0=1.0)到全关(τ=0)的全部历时为TZ,曲线开始一段接近水平,关闭的速度极慢,这是由于调节机构的惯性所决定的,在这段过程中,引起的水锤压力很小,对水锤计算没有多大实际意义。在接近关闭终了时,阀门的关闭速度又逐渐减慢,曲线向后延伸,这种现象只对阀门关闭接近终了时的水锤压力有影响。因此为了简化计算,常取阀门关闭过程的直线段加以适当延长,得到Ts,Ts称为有效关闭时间。在缺乏资料的情况下,可近似取Ts=(0.6~0.95)TZ。直线规律关闭时,一个相长,一个相的开度变化,负号表示阀门关闭;正号表示阀门开启。第四节简单管水锤的解析计算简单管是指压力管道的管径、管壁材料和厚度沿管长不变。解析法的要点是采用数学解析的方法,引入一些符合实际的假定,直接建立最大水锤压力的计算公式。简单易行,物理概念清楚,可直接得出结果。一、直接水锤和间接水锤水锤有两种类型:直接水锤和间接水锤。(一)直接水锤水锤波在管道中传播一个来回的时间为2L/a,称为“相”。当水轮机开度的调节时间TS≤2L/a

时,由水库处异号反射回来的水锤波尚未到达阀门之前,阀门开度变化已经终止,水管末端的水锤压力只受开度变化直接引起的水锤波的影响,这种水锤称为直接水锤。由于水管末端未受水库反射波的影响,因此基本方程(9-6)和(9-7)中的波函数f(t+x/c)=0,然后从二式中消去F(t-x/c)得直接水锤公式 (9-13)公式(9-13)只适用于TS≤2L/a的情况,由此式可得出如下结论:(1)当阀门关闭时,管内流速减小,V-V0<0为负值,△H为正,产生正水锤;反之当开启阀门时,即V-V0>0,△H为负,产生负水锤。(2)直接水锤压力值的大小只与流速变化(V-V0)的绝对值和水管的水锤波速a有关,而与开度变化的速度、变化规律和水管长度无关。当管道中起始流速V0=4m/s,a=1000m/s,终了流速V=0时,压力升高值为:=-1000(0-4)/9.81=407.7m,因此在水电站中应当避免直接水锤。(二)间接水锤若水轮机开度的调节时间TS>2L/a,当阀门关闭过程结束前,水库异号反射回来的降压波已经到达阀门处,因此水管末端的水锤压力是由向上游传播的水锤波F和反射回来的水锤波f叠加的结果,这种水锤称为间接水锤。降压波对阀门处产生的升压波起着抵消作用,使此处的水锤值小于直接水锤值。发生间接水锤时,水锤压力波的消减、增加过程是十分复杂的。间接水锤是水电站中经常发生的水锤现象,也是要研究的主要对象。工程中最关心的是最大水锤压力。由于水锤压力产生于阀门处,从上游反射回来的降压波也是最后才达到阀门,因此最大水锤压力总是发生在紧邻阀门的断面上。下面应用前面的水锤连锁方程(9-10)和(9-11)及管道边界条件,推求阀门处各相水锤压力的计算公式。二、计算水管末端各相水锤压力的公式(一)第一相末的水锤压力(1)设阀门为A点,水库为B点,水锤波从A到B点的连锁方程为:边界和初始条件:t=0时,;在水库进水口B点,所以:

将A点边界条件代入上式:(2)水锤波从B到A的连锁方程:因,和A点边界条件,上式变为因2t=tr=2L/a为一个相长,用1表示第一相末,得到: (9-14)(二)第二相末的水锤压力(l)写出水锤波从A→B的连锁方程式:由B点的边界条件得=0,上式可改写成:所以: (2)写出水锤波从B→A的连锁方程式:把,,和代人上式,并用2代替4t表示第二相末,得:(9-15)(三)第n相末的水锤压力用同样原理可以得出以后任意n相末的水锤压力计算公式,其一般公式为: (9-16)

利用式(9-14)~(9-16),可以依次求出各相末阀门处的水锤压力,得出水锤压力随时间的变化关系。上面是阀门关闭情况,当阀门或导叶开启时,管道中的流速增加,压力降低,产生负水锤,其相对值用y表示,用同样的方法可求出各相末计算公式。此时,求出的y本身为负值。 (9-17)…… (9-18)上述水锤压力计算公式的条件:(1)没有考虑管道摩阻的影响,因此只适用于不计摩阻(如水头较高、管道较短等)的情况;(2)采用了孔口出流的过流特性,只适用于冲击式水轮机,对反击式水轮机必须另作修改;(3)这些公式在任意开关规律下都是正确的,可以用来分析非直线开关规律对水锤压力的影响。三、水锤波在水管特性变化处的反射水锤发生后,水锤波在水管末端和水管特性变化处(水管进口、分岔、变径段、阀门等)都要发生反射。当入射波到达水管特性变化处之后,一部分以反射波的形式折回,一部分以透射波的形式继续向前传播。反射波与入射波的比值称反射系数,以r表示。透射波与入射波的比值称透射系数,以s表示,两者的关系为(9-19)(一)水锤波在水管末端的反射水锤波在水管末端的反射特性取决于水管末端的出流规律。对于水斗式水轮机,其喷嘴的出流规律为,当时,可近似地取为。在入射波未达到的时刻,,。设有一入射波传到阀门后发生反射,产生一反射波折回,由方程(9-7)得:阀门处的水锤压力为入射波与反射波的叠加结果,根据式(9-6)以上二式消去,简化后得阀门的反射系数为

(9-20)根据水锤常数和任意时刻的开度,可利用式(9-20)确定阀门在任意时刻的反射系数。当阀门完全关闭时,,阀门处发生同号等值反射。(二)水锤波在管径变化处的反射如图9-4所示的变径管,入射波F1从1管传来,在变径处发生反射。反射波为f1,透射波为F2,由方程(9-6)和(9-7)及水流在变径处的连续性,可推导出反射系数(9-21)图9-4 变径管式中,。r为正表示反射是同号的,其结果是使管1中水锤压力的绝对值增大;反之,r为负表示反射是异号的,其结果是使水管1中水锤压力的绝对值减小。若管2断面趋近于零,则ρ2→∞,r=1,为同号等值反射,这相当于水管末端阀门完全关闭情况。若管2断面为无限大,则V2=0,ρ2=0,r=-1,为异号等值反射,这相当于水库处的情况。(三)水锤波在分岔处的反射如图9-5所示,入射波F1从1管传来,在分岔处发生反射,反射波为f1,透射波为F2和F3,根据基本方程(9-6)和(9-7)及此处水流的连续性,导出反射系数为图9-5 分岔管(9-22)式中,Q为总管流量,A为水管断面积。四、开度依直线变化的水锤进行水锤计算,最重要的是求出其最大值。在开度依直线规律变化情况下,不必用连锁方程求出各相末水锤,再从中找出最大值,可用简化方法直接求出。

(一)开度依直线变化的水锤类型当阀门开度依直线规律变化时,根据最大压力出现的时间可归纳为两种类型:(1)最大水锤压力出现在第一相末,,如图9-6(a),称为第一相水锤。(2)最大水锤压力出现在第一相以后的某一相,其特点是最大水锤压力接近极限值,即>,如图9-6(b),称为极限水锤。产生这两种水锤现象的原因是由于阀门的反射特性不同造成的,阀门处的反射特性可由其反射系数确定。1.第一相水锤根据式(9-20),当<1时,r为正,水锤波在阀门处的反射为同号。在阀门关闭过程中,阀门处任意时刻的水锤压力由三部分组成:阀门不断关闭所产生的升压波、经水库反射回来压力波、经阀门反射向上游的压力波。(1)第一相中,根据水库异号反射的特性,升压波到达水库后反射回的降压波还未到达阀门处,因此该处水锤压力即是阀门关闭所产生的升压波,在第一相末达到。图9-6 开度为直线关闭时的水击类型(2)第二相末,水库传来的降压波到达阀门处,如果此时阀门处具有同号反射的特性,则在该处反射仍为降压波,两个降压波之和将超过第二相中由于阀门关闭所产生的升压波,因而第二相末的水锤压力<。(3)第三相末,由于第二相中阀门同号反射回去的降压波,经水库异号反射为升压波,这两个升压波共同作用,又使阀门处的水锤压力开始升高,>。根据阀门同号反射的规律,水锤压力将环绕某一值上下波动,最后趋于。由于最大水锤压力出现在第一相末,>,故称为第一相水锤。2.极限水锤根据式(9-20),当>1时,r为负,水锤波在阀门处的反射为异号。在阀门关闭过程中,阀门处任意时刻的水锤压力仍由上述三部分组成。第一相末,水库反射回的降压波还未到达阀门处,该处水锤压力只是阀门关闭所产生的升压波,即。

第二相末,水库传来的降压波到达阀门处,因阀门处为异号反射,则在该处反射为升压波,它和在第二相中阀门继续关闭产生的升压波共同作用,使第二相中阀门处的水锤压力继续升高,使>。在以后各相,阀门处水锤压力逐渐增加,趋近某一极限值。由于最大水锤压力为,>,故称为极限水锤。(二)开度依直线变化时水锤的简化计算当调节阀门按直线规律启闭,与的关系为:当阀门关闭时(9-23)当阀门开启时(9-24)1.第一相水锤计算的简化公式当<0.5时,,则(9-14)可简化为:令,称为水锤特性常数,关闭时用正值,开启时为负值。考虑到和的关系,代入上式可解得第一相末水锤压力值为:关闭阀门时(9-25)开启阀门时(9-26)发生第一相水锤的条件是<1,对于丢弃负荷情况,=1,有。若a=1000m/s,Vmax=5m/s,则H0>250m,故在丢弃负荷的情况下,只有高水头电站才有可能出现第一相水锤。(2)极限水锤计算简化公式根据(9-15),第n相和第n+1相末的水锤压力计算公式为:

上二式相减,得:如果水锤波传播的相数n足够多,可认为,上式可以简化为设,上式可写为:解得:(9-27)当水锤压力≤0.5时,,可得到更为简化的近似公式:(9-28)(9-29)(3)间接水锤类型的判别条件仅用大于还是小于1作为判别水锤类型的条件是近似的。水锤的类型除与有关,还与有关。很明显,这两种情况的分界条件必须是。将式(9-14)的值用代替,得将式代入上式,则以、代人上式得将上式代入式中,解得值为(9-30)如果公式(9-30)满足,则。公式(9-30)代表一根曲线,如图9-7所示。

图9-7 水锤类型图中同时绘出了的直线。曲线表示极限水锤和第一相水锤的分界线,直线表示第一相水锤和直接水锤的分界线。共有五个分区:I区为极限正水锤;II区为第一相正水锤;III区为直接水锤;IV区为极限负水锤;V区为第一相负水锤。简单判别方法:<1.0时,常发生第一相水锤;>1.5时,常发生极限水锤;1.0<<1.5时,则随值的不同而发生第一相或极限水锤,个别情况下发生直接水锤。此时按图9-7判别。最后,为了方便水锤压力的计算,将计算公式汇总于表10-1。五、起始开度对水锤的影响水电站可能在各种不同的负荷情况下运行,当机组满负荷运行时,起始开度=1;当机组只担任部分负荷运行时,<l。因此机组由于事故丢弃负荷时的起始开度可能有各种数值。从前面的水锤压力计算公式可以绘制出图9-8。图中的曲线和分界点说明了起始开度对水锤压力的影响。表10-1水锤压力计算公式汇总表开度计算公式近似公式

起始终了关闭直接水击010间接水击01开启直接水击101间接水击11011

图9-8起始开度对水锤压力的影响由极限水锤只与有关,而与无关,图中是一根平行于轴的水平线。对第一相水锤,随着的减小而增大,所以在图中表示为一根曲线。对直接水锤,,为一通过坐标轴原点的直线,其斜率为2。图中三条曲线的交点为:(1)直接水锤和第一相水锤:令和相等,可以解出:(2)第一相水锤和末相水锤令和相等,可以解出:因此可得出以下结论:(l)当起始开度,>1时,,最大水锤压力发生在阀门关闭的终了,即极限水锤;(2)当起始开度时,最大水锤压力发生在第一相末;(3)当起始开度时,发生直接水锤。但由于直接水锤压力的大小与初始开度成正比,所以不一定是最大的水锤值;(4)当阀门起始开度为临界开度时,发生最大直接水锤,由得:

水轮机存在空转流量Qxx、相应的空转开度为τxx、水轮机在该开度下运行,不能输出功率,能量仅消耗于克服摩阻。因此,机组不可能在小于τxx开度下运行。如果τxx>σ/ρ,说明该机组不可能发生直接水锤。另外,阀门实际关闭规律并非直线,根据水轮机调运器特性,关闭终了时存在延缓现象,小初始开度时的实际关闭时间要长于τ0Ts,水锤压力比计算值要小,一般不起控制作用。六、开度变化规律对水锤压力的影响前面有关第一相或极限水锤的一些概念及计算公式是在假定阀门开度按直线变化条件求得的。在水电站运行实践中,阀门的启闭不完全是按直线而往往采用非直线的规律。图9-9绘出了三种不同的关闭规律,三种规律都具有相同的关闭时间,同时绘出了与之相应的三种水锤压力变化过程线。由图可以看出,开度的变化规律不同,水锤压力的变化过程也不同。图9-9开度变化规律对水锤压力的影响曲线Ⅱ表示开始阶段关闭速度较快,因此水锤压力迅速上升到最大值,而后关闭速度减慢,水锤压力逐渐减小;曲线Ⅲ的规律与曲线Ⅱ相反,关闭速度是先慢后快,而水锤压力是先小后大。水锤压力的上升速度随阀门的关闭速度的加快而加快,最大压力出现在关闭速度较快的那一时段末尾。从图中可以看出,关闭规律Ⅰ较为合理,最不利的是规律Ⅲ。由此可见,通过调速器或针阀等设备,采取比较合理的启闭规律,可以作为减小水锤压力和解决调节保证问题的措施之一。在高水头电站中常发生第一相水锤,可以采取先慢后快的非直线关闭规律,以降低第一相水锤值;在低水头水电站中常发生极限水锤,可采取先快后慢的非直线关闭规律,以降低末相水锤值。

七、水锤压力沿管长的分布以上讨论的都是水管末端A点(阀门或导叶处)的水锤压力。在进行压力管道强度设计时,不仅需要计算管道末端的压力,而且需要管道沿线各点的最大正水锤压力和最大负水锤压力的分布情况,以便进行管道的强度设计及检验管道内部是否有发生真空的可能。图9-10水锤压力沿管道的分布第一相水锤和极限水锤沿管长的分布规律是不同的,下面分别予以讨论。(一)极限水锤压力的分布规律理论研究证明,极限水锤无论是正、负水锤,管道沿线线的最大水锤压力均按直线规律分布,如图9-10中实线所示。若管道末端A点的最大水锤为和,则任意点C点的最大水锤为(9-32)和(9-33)(二)第一相水锤压力的分布规律研究证明,第一相水锤压力沿管线不按直线规律分布,正水锤压力分布曲线是向上凸的,负水锤压力分布曲线是往下凹的,如图9-10中的虚线所示。任意点C的最大水锤升压值发生在A点的最大水锤升压传到C点时,即比A点出现最大水锤升压滞后(L-l)/a,其值为(9-34)

式中为第一相末A点的水锤压力,即可直接用简化公式求得;为第一相终了前2l/a秒时A点的水锤压力,可用第一相水锤简化公式求得,只需用代替式中的即可。式(9-34)的近似表达式为(9-35)式中;上面的两式可以看出,等号右端的第一项为管长为L时A点第一相末的水锤压力,第二项为管长为L-l(相当于水库移至C点)时A点第一相末的水锤压力,C点最大水锤压力为两者之差。对于第一相负水锤,任意点C的最大水锤降压为(9-36)式中为阀门开启2l/a时A点的负水锤,可用表10-1中的公式求解,用代替式中的即可。相当于管长为l(即阀门移至C点)时第一相水锤。式(9-36)可近似表示为(9-37)式中绘制水锤压力沿管线分布图时,应根据管线的布置情况,选择几个代表性的断面,求出各断面上的最在正、负水锤压力。当丢弃负荷时可不计管路的水损失,在上游最高静水位上绘制水锤压力分布图;当增加负荷时,必须计算开启终了时管路的水头损失与流速水头,在上游最低水位线以下,考虑水头损失、流速水头与负水锤压力,绘制水锤压力分布图。第五节复杂管道水锤计算

前面所讨论的是简单管道的水锤问题。简单管的直径、管壁厚度和管材料均不随管长而变化,因此整根水管的特性是不变的。在实际工程中,这种简单管是不多见的,常见的是复杂管路系统,共有三种类型:(1)管壁厚度、直径和材料随水头增加自上而下逐段改变,这种复杂管称为串联管。(2)分岔管,这在分组供水和联合供水中经常遇到。(3)装有反击式水轮机的管道系统,应考虑蜗壳和尾水管的影响,而且其过流特性与孔口出流不一样,流量不仅与作用水头有关,而且与水轮机的机型和转速有关。一、串联管水锤的简化计算图9-11串联管示意图由于串联管各管段的V0和a不同(如图9-11),因此表示水管特性的系数和各异。在实用中常把串联管转化为等价的简单管来计算。所谓等价就是将串联管转化为简单管后应满足管长、相长和管中水体动能等与原管相同的原则。这种简化计算方法称为“等价水管法”。设一根串联管的管道特性为:L1,V1,a1;L2,V2,a2;……;Ln,Vn,an,等价管的总长为:。根据管中水体动能不变的要求,则LVm=L1V1+L2V2+……LnVn=∑LiVi,由此可得加权平均流速:(9-39)根据相长不变的要求,水锤波按平均波速由断面阀门A传到水库断面D所需的时间等于水锤波在各段传播时间的总和,即由此可得波速的加权平均值:(9-40)对于间接水锤,管道的平均特性常数为(9-41)(9-42)

(9-43)求出管道平均特性常数后,可按简单管的间接水锤计算公式求出复杂管道的间接水锤值。二、分岔管的水锤压力计算如图9-12所示,分岔管除了管径和管壁厚度沿管轴线变化外,同时还增加了分岔,其水锤压力计算比串联管更复杂。分岔管的水锤计算方法之一是截肢法。这种方法的特点是:当机组同时关闭时,选取总长度最大的一根支管,如图9-12(a)中的支管2,将其余的支管截掉,变成图(b)所示的串联管道,然后用各管段中实际流量求出各管段的流速,再用加权平均的方法求出串联管中的平均流速和平均波速,最后采用串联管的简化公式相应地求出水锤值。当压力水管的主管较长、支管较短(例如支管长度为主管的10%以内)的情况下,计算结果误差不大,否则误差较大。 (a)(b)图9-12 分岔管的截肢法三、蜗壳、尾水管水锤压力计算反击式水轮机的过流部件包含有蜗壳和尾水管。蜗壳和尾水管中的水流现象十分复杂,水锤基本方程主要假定之一是水流为一元流,这一假定对蜗壳和尾水管是不合适的,因此蜗壳和尾水管中的水锤计算一般只能用近似方法。首先将蜗壳视作压力水管的延续部分,并假想把导叶移至蜗壳的末端,尾水管也作为压力管道的一部分。这样把压力管道、蜗壳和尾水管组合视为一串联管,再将该串联管简化为等价简单管进行计算。设压力水管、蜗壳及尾水管长度、平均流速和水锤波速分别为LT、VT、aT;Lc、Vc、ac;Lb、Vb、ab,则L=LT+Lc+Lb

Vm=(LTVT+LcVc+LbVb)/L于是可求出等价管和特性系数、,求出管道末端最大水锤压力值。然后以管道、蜗壳、尾水管三部分水体动能为权,将水锤压力值进行分配,求出压力管道、蜗壳末端和尾水管进口的水锤压力。压力水管末端最大压力上升相对值为:(9-44)蜗壳末端最大水锤压力上升相对值:(9-45)尾水管在导叶或阀门之后,水锤现象与压力管道相反,其进口处压力下降相对值为:(9-46)求出尾水管的负水锤后,应校核尾水管进口处的真空度Hr,以防水流中断。(9-47)式中Hs—水轮机的吸出高度Vb—尾水管进口断面在出现yb时的流速。第六节水锤计算的计算机方法根据简化水锤方程即数学物理中的波动方程导出的水锤计算连锁方程曾广泛用于计算管道水锤压力,其缺点是不能用于分析复杂管路和复杂边界的水锤,并且不能计入管道摩擦阻力的影响。计算机的飞速发展和应用研究带来了计算上的革命,Gray和Streeter合作首先介绍了用计算机计算管道水锤的特征线法,随后Streeter出版了瞬变流专著奠定了用计算机分析管道水锤的基础。用特征线法计算水锤可分析复杂管路也可处理复杂的边界条件,也可以计入摩擦阻力的影响(在低水头水电站中摩擦阻力的影响较大),下面主要介绍特征线法的计算机算法。一、特征线方程

特征线方法是将偏微分方程转化为全微分方程的型式,再对全微分方程进行积分,得到有限差分方程进行数值计算。首先对本章第三节介绍的水锤基本方程(9-2)和(9-3)进行适当简化。假设管道是水平的,且沿管道长度引水管的直径不变。另外,水锤的发生和衰减过程是在很短的时间内完成的,所以在式(9-2)中,式(9-3)中。这样可以得到简化以后的水锤基本方程,分别命名为L1和L2:(9-48)(9-49)引入特征值λ,将上面的两个方程进行线性组合,得:(9-50)将其整理为:(9-51)特征线方法就是选择两个不同的实数特征值和,使得方程(9-51)成为一组全微分方程,并与方程(9-48)和(9-49)完全等价。设方程(9-51)的解为和,则:,(9-52)对比方程(9-51)和(9-52),假如下面的关系成立:(9-53)则方程(9-51)可以转化为全微分方程:(9-54)并且由式(9-53)可以得出:(9-55)

及(9-56)式(9-56)说明,压力管道中的水压力以波的型式传播,其传播速度为a。当其取正值时,水锤压力波向水库方向传播,取负值时水锤波向水轮机方向传播,压力管道中的水锤压力就等于这两种波的叠加。在发生水锤的过程中,压力管道中的水压力分布不仅与时间有关,而且与位置有关,这是由于水锤波在管道中来回传播,管壁的阻力可以使水锤波逐渐减弱,而波的传播与叠加使得不同位置的压力也不尽相同。当特征值λ分别取正值和负值时,将其代入方程(9-54),可以得到两组方程,分别用C+和C-来命名,即:(9-57a)(9-57b)将上述方程的解在x-t平面上展开,就不难对它加以形象化说明。因为对于一个给定的管道,a通常是常数,于是方程(9-57a)在x-t平面上画出来是一根直线AP;同样,方程(9-57b)在x-t平面上是另一根直线BP,见图9-13。我们将这些x-t平面上斜率为±1/a的直线分别称为正特征线和负特征线。沿C+特征线,方程(9-57a)成立;沿C-特征线,方程(9-57b)成立。特征线的实质说明了水锤波沿管路传播的过程。图9-13特征线图9-14单一管道求解的x-t网络图

二、基本求解方法为了用有限差分法求解常微分方程(9-57),首先将管道在长度方向离散成N等份,每一等份的长度为,每隔时间计算一次水锤压力的分布,则在长度方向和时间方向的离散可以形成一个计算网格,如图9-14所示。如果计算的时间步长取为,则网格的对角线斜率为+1/a或-1/a,即满足方程(9-57a)或(9-57b)中的第二个方程。如果A点的变量v和H是已知的,那么沿着C+方向的特征线从A到P进行积分,同时注意到adt/g=dx/g,并用流量Q代替流速v,可以得到:(9-58)同理,对方程组C-,-adt/g=dx/g,可得:(9-59)式中所包含的Q|Q|是与x有关的变量,在近似计算中可用A点或B点的值表示。若取得足够小,其一次近似即可满足要求,代入A、B值得:(9-60a)(9-60b)在上面两个方程中,A点和B点的变量值是已知的,而未知量只有HP和QP,两个方程联立可以求解之。发生水锤过程之前或发生之初(即t=0时),管道中的水流呈稳定流状态,各点的H、V是已知的。在时刻,管道中任一点的流动状态可由式(9-60a)和式(9-60b)解出,进而可以再对时刻的流动状态进行计算。但需要注意的是,对管道两端的边界点,由于只能利用式(9-60a)和式(9-60b)中的一个方程,所以还必须应用管道的边界条件才能求解。引入流量与流速的关系Q=VA(A为管道断面积),并将计算过程中与管道特性有关的常数进行简化,令:则方程(9-60)可以写成:(9-61a)(9-61b)对于特征网格上的任意截面i点,上述两个方程可以改写为:

(9-62a) (9-62b)令 (9-63a) (9-63b)代入(9-62)得: (9-64a) (9-64b)因此可以求解出: (9-65a)(9-65b)或 (9-65c)观察图9-14中的网格,可以看到,系统中的两个端点,从第一时步以后,开始影响内部的点。所以,为了求得任意时刻的解,必须引入相应的边界条件。水电站有压引水系统的边界条件见本章第三节。水及计算的步骤总结为:(1)确定计算时间步长Δt。由于采用矩形网格进行计算,故一般取Δt=Δx/a。考虑到水锤波速a是确定的,所以关键在于选定Δx。通常可根据管道布置及精度要求将整个管路系统分成很多管段,各管段的两端或为内点,或为边界点。由于波速随管道特性而变化,而Δt又是常数,所以不同管道的管段长Δx是不相同的。另外,从数学上可以证明,只有当时,差分计算格式才是稳定的。(2)计算各节点在恒定流状态下(即起始状态)的水压力分布和流量值。(3)增加一个Δt,按上述所列的公式计算该时刻管道各内部节点处的水头和流量。(4)计算同一时刻水轮机处的水头,流量。

三、计算程序根据上面的计算原理,编制了一个简单管道的水锤压力计算程序,主要目的是说明计算程序的编制方法。其主要变量说明:NUMDX:在管道长度方向的节点数;NUMDT:时间方向的分步数;MTYPE1:水库端的边界条件代码,1为恒定水位,2为正弦变化水位,3为半正弦流量变化;MTYPE2:水轮机端边界条件代码,1为孔口出流,2为封闭端,3为反击式水轮机(待增加);TCLOSE:水轮机关闭时间;DX:管道长度离散的步长;PIPEL:管道长度;PIPED:管道直径;QBEGN:初始流量;QEND:关闭结束后的流量;HEAD0:水轮机的净水头(以水轮机出流孔口处为0);COFLOS:管道的糙率系数;WSPEED:水锤波传播速度;QPUMP:模拟半正弦流量变化Q=Q0+ΔQ|sinωt|中的Q0;DELTQ:模拟半正弦流量变化Q=Q0+ΔQ|sinωt|中的ΔQ;DELTH:模拟正弦变化水位的ΔH;XCOOR(50):管道长度方向的节点坐标;HEADS(50,1000):管道内的水头分布和随时间的变化;FLOWQ(50,1000):管道内的流量分布和随时间的变化。源程序如下:C###################################################C简单压力管道水锤计算程序C特征线方法C2003年5月C###################################################CDIMENSIONHEADS(50,1000),FLOWQ(50,1000),XCOOR(50)CHARACTER*15AFILE,BFILE,TITLE*80COMMON/PARAM1/NUMDX,NUMDT,MTYPE1,MTYPE2COMMON/PARAM2/TCLOSE,DT,PIPEL,PIPED,QBEGN,QENDCOMMON/PARAM3/HEAD0,COFLOS,WSPEEDCOMMON/PARAM4/GRAVC,SECTA,VINIT,HLOSSCOMMON/PARAM5/QPUMP,DELTH,OMEGA,TBEGN,TEND,DELTQDATAGRAVC/9.81/PI/3.1415926/CC打开输入和输出数据文件

CWRITE(*,2350)READ(*,"(A15)")AFILEOPEN(10,FILE=AFILE)WRITE(*,2360)READ(*,"(A15)")BFILEOPEN(20,FILE=BFILE)2350FORMAT(/"PleasetypetheDATAfilename....",$)2360FORMAT(/"Pleasetypetheresultfilename....",$)CC基本数据的输入和输出CREAD(10,"(A80)")TITLEREAD(10,1000)NUMDX,NUMDT,MTYPE1,MTYPE2READ(10,1010)TCLOSE,PIPEL,PIPED,QBEGN,QENDIF(MTYPE1.EQ.1)READ(10,1010)HEAD0,COFLOS,WSPEEDIF(MTYPE1.EQ.2)READ(10,1010)HEAD0,COFLOS,WSPEED,DELTHIF(MTYPE1.EQ.3)READ(10,1010)HEAD0,COFLOS,WSPEED,QPUMP,DELTQ1000FORMAT(10I5)1010FORMAT(7F10.0)CWRITE(20,2000)TITLEWRITE(20,2010)NUMDX,NUMDT,MTYPE1,MTYPE2WRITE(20,2020)TCLOSE,PIPEL,PIPED,QBEGN,QENDIF(MTYPE1.EQ.1)WRITE(20,2030)HEAD0,COFLOS,WSPEEDIF(MTYPE1.EQ.2)WRITE(20,2040)HEAD0,COFLOS,WSPEED,DELTHIF(MTYPE1.EQ.3)WRITE(20,2050)HEAD0,COFLOS,WSPEED,QPUMP,DELTQ2000FORMAT(//A80)2010FORMAT(/"NUMDX=",I5/"NUMDT=",I5/"MTYPE1=",I5/#"MTYPE2=",I5)2020FORMAT(/"TCLOSE=",F12.3/#"PIPEL=",F12.3/"PIPED=",F12.3/#"QBEGN=",F12.3/"QEND=",F12.3)2030FORMAT(/"HEAD0=",F12.3/"COFLOS=",F12.3/#"WSPEED=",F12.3)2040FORMAT(/"HEAD0=",F12.3/"COFLOS=",F12.3/#"WSPEED=",F12.3/"DELTH=",F12.3)2050FORMAT(/"HEAD0=",F12.3/"COFLOS=",F12.3/#"WSPEED=",F12.3/"QPUMP=",F12.3/#"DELTQ=",F12.3)CC几个计算常数CCLOSS=PIPEL*COFLOS*COFLOS/(PIPED/4.0)**(4.0/3.0)SECTA=(PI*PIPED*PIPED)/4.0VINIT=QBEGN/SECTAHLOSS=CLOSS*VINIT*VINITDX=PIPEL/NUMDXNUMDX=NUMDX+1DT=DX/WSPEEDDOI=1,NUMDXX=(I-1)*DXXCOOR(I)=XENDDOWRITE(20,"(A10,F12.3)")"DT=",DTWRITE(20,2060)(XCOOR(I),I=1,NUMDX)2060FORMAT(/"节点坐标"/(6F12.3))C

C初始状态下的流量和水头分布CX0=XCOOR(1)DO10I=1,NUMDXX=XCOOR(I)DX=X-X0HEADS(I,1)=HEAD0-HLOSS*DX/PIPELFLOWQ(I,1)=QBEGN10CONTINUECC开始计算CDO100IT=2,NUMDTTIME=(IT-1)*DTDO90IX=2,NUMDX-1QL=FLOWQ(IX-1,IT-1)QR=FLOWQ(IX+1,IT-1)HL=HEADS(IX-1,IT-1)HR=HEADS(IX+1,IT-1)B=WSPEED/(GRAVC*SECTA)DXL=XCOOR(IX)-XCOOR(IX-1)R1=COFLOS*DXL/(2*GRAVC*PIPED*SECTA*SECTA)DXR=XCOOR(IX+1)-XCOOR(IX)R2=COFLOS*DXR/(2*GRAVC*PIPED*SECTA*SECTA)CPI=HL+B*QL-R1*QL*ABS(QL)CMI=HR-B*QR+R2*QR*ABS(QR)HI=(CPI+CMI)/2.0QI=(HI-CMI)/BHEADS(IX,IT)=HIFLOWQ(IX,IT)=QI90CONTINUECC边界点的计算CCALLBOUNDL(IT,TIME,HEADS,FLOWQ,XCOOR)CALLBOUNDR(IT,TIME,HEADS,FLOWQ,XCOOR)C100CONTINUECC输出结果CWRITE(20,3000)DO200IT=1,NUMDTTIME=IT*DTWRITE(20,3010)IT,TIMEWRITE(20,3020)(HEADS(I,IT),I=1,NUMDX)WRITE(20,3030)IT,TIMEWRITE(20,3020)(FLOWQ(I,IT),I=1,NUMDX)200CONTINUECWRITE(20,3100)DO300IX=1,NUMDXWRITE(20,3110)IX,XCOOR(IX)WRITE(20,3020)(HEADS(IX,I),I=1,NUMDT)WRITE(20,3120)IX,XCOOR(IX)WRITE(20,3020)(FLOWQ(IX,I),I=1,NUMDT)300CONTINUESTOP

C3000FORMAT(/3X,"水锤计算结果"//3X,"每个时段沿管长的分布")3010FORMAT(/3X,"时步(IT)=",I4,5X,"时间(TIME)=",F12.4//3X,"水头分布")3020FORMAT(6F13.4)3030FORMAT(/3X,"时步(IT)=",I4,5X,"时间(TIME)=",F12.4//3X,"流量分布")3100FORMAT(/3X,"每个节点的变化时程曲线")3110FORMAT(/3X,"节点号(IX)=",I5,5X,"坐标(X)=",F12.3//3X,"水头分布")3120FORMAT(/3X,"节点号(IX)=",I5,5X,"坐标(X)=",F12.3//3X,"流量分布")ENDCSUBROUTINEBOUNDL(IT,TIME,HEADS,FLOWQ,XCOOR)CC左端(水库端)边界条件CDIMENSIONHEADS(50,1),FLOWQ(50,1),XCOOR(1)COMMON/PARAM1/NUMDX,NUMDT,MTYPE1,MTYPE2COMMON/PARAM2/TCLOSE,DT,PIPEL,PIPED,QBEGN,QENDCOMMON/PARAM3/HEAD0,COFLOS,WSPEEDCOMMON/PARAM4/GRAVC,SECTA,VINIT,HLOSSCOMMON/PARAM5/QPUMP,DELTH,OMEGA,TBEGN,TEND,DELTQCCCONSTANTSCB=WSPEED/(GRAVC*SECTA)DXR=XCOOR(2)-XCOOR(1)QR=FLOWQ(2,IT-1)HR=HEADS(2,IT-1)R2=COFLOS*DXR/(2*GRAVC*PIPED*SECTA*SECTA)CMI=HR-B*QR+R2*QR*ABS(QR)CGOTO(100,200,300),MTYPE1CCH=H0C100HEAD=HEAD0HEADS(1,IT)=HEADFLOWQ(1,IT)=(HEAD-CMI)/BRETURNCCH=H0+DH*SIN(Wt)C200HEAD=HEAD0+DELTH*SIN(OMEGA*TIME)HEADS(1,IT)=HEADFLOWQ(1,IT)=(HEAD-CMI)/BRETURNCCQ=Q0+DQ*|SIN(Wt)|C300DELTQ=DELTHFLOWQ(1,IT)=QPUMP+DELTQ*ABS(SIN(OMEGA*TIME))HEADS(1,IT)=CMI+B*FLOWQ(1,IT)RETURNENDCSUBROUTINEBOUNDR(IT,TIME,HEADS,FLOWQ,XCOOR)CC右端(水轮机端)边界条件

CDIMENSIONHEADS(50,1),FLOWQ(50,1),XCOOR(1)COMMON/PARAM1/NUMDX,NUMDT,MTYPE1,MTYPE2COMMON/PARAM2/TCLOSE,DT,PIPEL,PIPED,QBEGN,QENDCOMMON/PARAM3/HEAD0,COFLOS,WSPEEDCOMMON/PARAM4/GRAVC,SECTA,VINIT,HLOSSCOMMON/PARAM5/QPUMP,DELTH,OMEGA,TBEGN,TEND,DELTQCB=WSPEED/(GRAVC*SECTA)DXL=XCOOR(NUMDX)-XCOOR(NUMDX-1)R1=COFLOS*DXL/(2*GRAVC*PIPED*SECTA*SECTA)CGOTO(100,200,300),MTYPE2CC孔口出流C100IF(TIME.LT.TCLOSE)TAO=1.0-TIME/TCLOSEIF(TIME.GE.TCLOSE)TAO=0CV=(QBEGN*TAO)**2/(2.0*HEAD0)QL=FLOWQ(NUMDX-1,IT-1)HL=HEADS(NUMDX-1,IT-1)CPI=HL+B*QL-R1*QL*ABS(QL)FLOWQ(NUMDX,IT)=-B*CV+SQRT((B*CV)**2+2.0*CV*CPI)HEADS(NUMDX,IT)=CPI-B*FLOWQ(NUMDX,IT)RETURNCC封闭端C200FLOWQ(NUMDX,IT)=0QP=0NL=NUMDX-1QL=FLOWQ(NL,IT-1)HL=HEADS(NL,IT-1)HEADS(NUMDX,IT)=HL-B*(QP-QL)-R1*QL*ABS(QL)RETURNCC反击式水轮机C300RETURNEND四、计算实例有一长400m的水轮机管道,直接从水库引水。水轮机阀门在全开状态时,管道内水流流量56.55m3/s,净水头H0=120m。管道直径4m,其糙率系数为0.012,水锤波速为1200m/s。阀门在2.4s中按线性变化规律关闭到0,求最大水锤压力。数据文件为:41900112.40.01400.04.0056.550.0120.00.0121200.00.010.020.030.040.050.060.070.080.090.0100.0110.0120.0130.0

140.0150.0160.0170.0180.0190.0200.0210.0220.0230.0240.0250.0260.0270.0280.0290.0300.0310.0320.0330.0340.0350.0360.0370.0380.0390.0400.0计算结果:阀门处最大水锤压力225.7691m,最小水锤压力15.6038m,相当于水头压力升高105.7691m,降低104.3962m。阀门处水压力的变化过程见图9-15。图9-15阀门处水压力变化过程第六节机组转速变化计算机组与电力系统解列后负荷变为零,此时多余的能量转化为机械能,使机组转速上升,水轮机调节机构开始关闭导叶,水轮机的引用流量逐渐减小,机组出力逐渐下降,同时在引水系统产生水锤压力。当关闭到空转开度时出力变为零。导叶关闭过程中所产生的能量,完全被机组转动部分所消耗,造成机组转速的升高。在机组调节过程中,转速变化通常以相对值表示,称为转速变化率β,又称为暂态不均衡率。丢弃负荷(9-66)增加负荷(9-67)式中:n0——机组额定转速;nmax——丢弃负荷后的最高转速。nmin——增加负荷后的最低转速。

一、机组运动方程机组作为刚体绕主轴旋转,其运动方程为(9-68)式中——机组角速度;Mt——作用于机组上的动力矩;Mg——作用于机组上的阻力矩;M——不平衡力矩;J——机组转动部分的惯性矩。负荷不变时,Mt=Mg,M=0,,转速不变;机组丢弃负荷时,Mt>Mg,M>0,,转速上升;增加负荷时,Mt

您可能关注的文档

- 北方某取水工程水锤计算及水锤防护建议论文

- 热水供热系统的水锤计算论文

- 停泵水锤计算及其防护措施

- 北方某取水工程水锤计算及水锤防护建议

- 热水供热系统的水锤计算.doc

- 水泵全特性曲线误差分析及其对停泵水锤计算的影响研究

- 压水堆核电厂主给水管道装置水锤计算及分析解析

- 中条山供水工程取水泵站水锤计算及其防护

- 水锤计算软件在高层建筑给水系统设计中的应用.pdf

- 北方某取水工程水锤计算及水锤防护建议2.doc

- 第三节 水锤计算的解析法培训资料.doc

- 停泵水锤计算及其防护措施

- 停泵水锤计算及其防护措施环境保护论文

- GB50015-2003(2009年版)建筑给水排水设计规范.pdf

- GB50721-2011钢铁企业给水排水设计规范.pdf

- GB50810-2012煤炭工业给水排水设计规范.pdf

- GBJ 125-1989 给水排水设计基本术语标准.pdf

- TB10010-1998铁路给水排水设计规范.pdf