- 3.23 MB

- 2022-04-22 13:32:23 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'GB/T1040.1GB/T1040.1--20062006标准标准国家塑料制品质量监督检验中心刘山生Tel:010-68983573Fax:010-68983571E-mail:liushansheng@ntsqp.org.cn

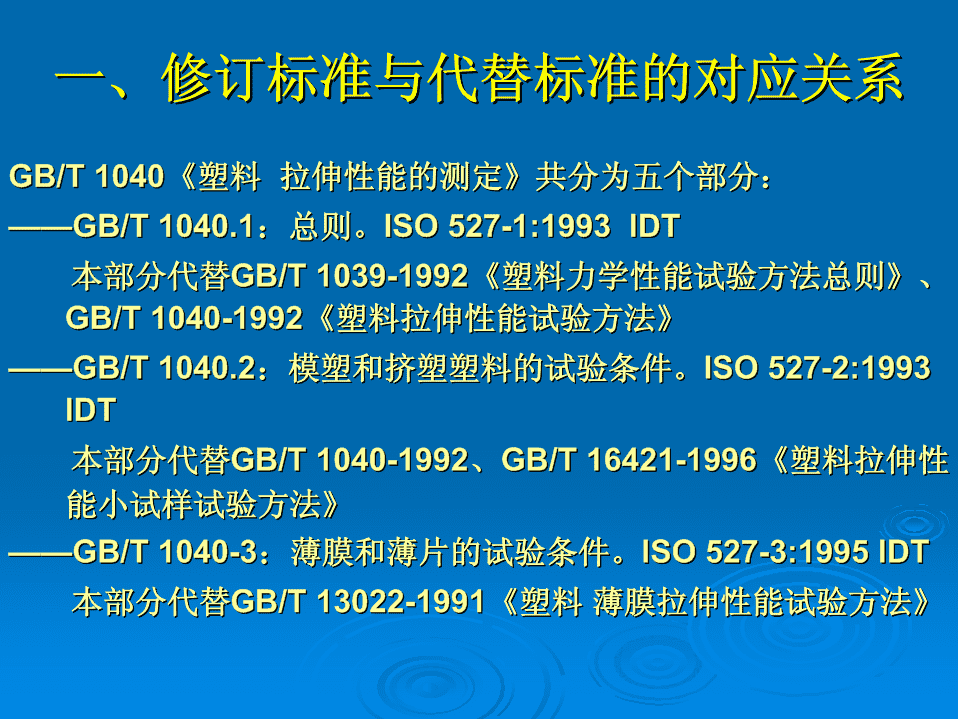

一、修订标准与代替标准的对应关系一、修订标准与代替标准的对应关系GB/T1040《塑料拉伸性能的测定》共分为五个部分:——GB/T1040.1:总则。ISO527-1:1993IDT本部分代替GB/T1039-1992《塑料力学性能试验方法总则》、GB/T1040-1992《塑料拉伸性能试验方法》——GB/T1040.2:模塑和挤塑塑料的试验条件。ISO527-2:1993IDT本部分代替GB/T1040-1992、GB/T16421-1996《塑料拉伸性能小试样试验方法》——GB/T1040-3:薄膜和薄片的试验条件。ISO527-3:1995IDT本部分代替GB/T13022-1991《塑料薄膜拉伸性能试验方法》

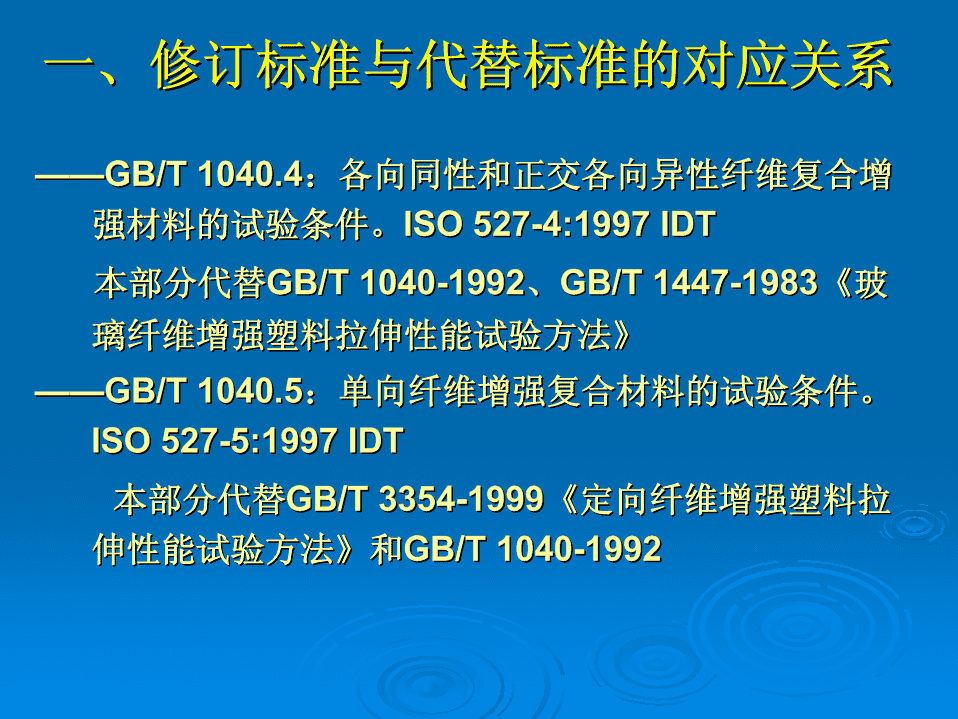

一、修订标准与代替标准的对应关系一、修订标准与代替标准的对应关系————GB/T1040.4GB/T1040.4:各向同性和正交各向异性纤维复合增:各向同性和正交各向异性纤维复合增强材料的试验条件。强材料的试验条件。ISO527ISO527--4:1997IDT4:1997IDT本部分代替本部分代替GB/T1040GB/T1040--19921992、、GB/T1447GB/T1447--19831983《《玻玻www.bzfxw.com璃纤维增强塑料拉伸性能试验方法璃纤维增强塑料拉伸性能试验方法》》————GB/T1040.5GB/T1040.5:单向纤维增强复合材料的试验条件。:单向纤维增强复合材料的试验条件。ISO527ISO527--5:1997IDT5:1997IDT本部分代替本部分代替GB/T3354GB/T3354--19991999《《定向纤维增强塑料拉定向纤维增强塑料拉伸性能试验方法伸性能试验方法》》和和GB/T1040GB/T1040--19921992

二、范围二、范围1.1GB/T10401.1GB/T1040的本部分规定了在规定条件下测定塑的本部分规定了在规定条件下测定塑料和复合材料拉伸性能的一般原则,并规定了几种不同类料和复合材料拉伸性能的一般原则,并规定了几种不同类型材料的试样形状,这些材料在本标准的其他部分予以详型材料的试样形状,这些材料在本标准的其他部分予以详www.bzfxw.com述。述。1.21.2本部分用于研究试样的拉伸性能及在规定条件下本部分用于研究试样的拉伸性能及在规定条件下测定拉伸强度、拉伸模量和其他拉伸应力与应变的关系。测定拉伸强度、拉伸模量和其他拉伸应力与应变的关系。

二、范围二、范围1.3本部分适用于以下材料:——硬质和半硬质热塑性模塑和挤塑材料,包括未填充类型、填充型或增强型混合料、硬质和半硬质热塑性片材和薄膜;——硬质和半硬质热固性模塑材料,包括填充型和增强型复合材www.bzfxw.com料、硬质和半硬质热固性板材,包括层压板;——混入单向或无定向增强材料(如毡、织物、无捻粗纱、短切原丝、混杂纤维增强材料、无捻粗纱和碾碎纤维等)的纤维增强热固性和热塑性复合材料,预浸渍材料制成的片材(预浸料坯);——热致液晶聚合物。本部分一般不适用于硬质泡沫材料或含有多孔材料的夹层结构材料。

二、范围二、范围1.4本部分所用试样可以按所选尺寸模塑而成,也可以从模塑件、层压板、薄膜、挤塑或铸塑片材等成品或半成品中用切削、冲切等机加工方法制成。在某些情况下可以使用多用途试样(见ISO3167:1993塑料-多用途试样的制备和使用www.bzfxw.com)。本条是对试样制备的范围要求1.5本部分规定了试样的优先选用尺寸。用不同尺寸或在不同条件下制备的试样进行试验,其结果不可比。其它因素如试验速度和试样的状态调节,也能影响试验结果。因此,当需要进行数据比较时,必须严格控制并记录这些影响因素。

三、标准术语三、标准术语¾——GB/T1040-92共有以下6个术语:拉伸强度、拉伸断裂应力、拉伸屈服应力、偏置屈服应力、断裂伸长率、拉伸应力-应变曲线。¾——GB/T1040.1共有以下16个术语:1、标距gaugelengthL0试样中间部分两标线之间的初始距离,以mm为单位。2、试验速度speedoftestingV在试验过程中,试验机夹具分离的速度,以mm/min为单位

三、标准术语三、标准术语3、拉伸应力tensilestressσ在试样标距长度内,任何给定时刻每单位原始横截面积上所受的拉伸力,以MPa为单位。3.1拉伸屈服应力,屈服应力tensilestressatyield;yieldstressσy发生应力不增加而应变增加时的最初应力,以MPa为单位,该应力值可能小于材料的最大应力(见图1中的曲线b和曲线c)。3.2拉伸断裂应力tensilestressatbreakσB试样断裂时的拉伸应力(见图1),以MPa为单位。3.3拉伸强度tensilestrengthσM在拉伸试验过程中,试样承受的最大拉伸应力(见图1),以MPa为单位。

三、标准术语三、标准术语3.4x%应变拉伸应力(见4.4)tensilestressatx%strainσx应变达到规定值(x%)时的应力,以MPa为单位。适用于既无屈服点又不易拉断的软而韧的材料(应力-应变曲线上无明显屈服点的情况,见图1中的曲线d),x值应按有关产品标准规定或由相关方商定。但在任何情况下,x都必须小于拉伸强度所对应的应变。如土工格栅产品中的2%、5%拉伸力。此条用于取代92版的“偏置屈服应力”,

三、标准术语三、标准术语4、拉伸应变tensilestrainε标距原始单位长度的增量,用无量纲的比值或百分数(%)表示。适用于脆性材料活韧性材料在屈服点以前的应变,超过屈服点后的应变则以“拉伸标称应变”代替。4.1拉伸屈服应变tensilestrainatyieldεy屈服应力时的拉伸应变(见4.3.1和图1中的曲线b和曲线c),用无量纲的比值或百分数(%)表示。

三、标准术语三、标准术语4.2拉伸断裂应变tensilestrainatbreakεB试样未发生屈服而断裂时与断裂应力相对应的拉伸应变(见图1中的曲线a和曲线d),用无量纲的比值或百分数(%)表示。屈服后断裂的情况,见5.1。修订后的GB/T1040不再使用“断裂伸长率”的概念,而以“拉伸断裂应变”、“断裂标称应变”代替。

三、标准术语三、标准术语4.3拉伸强度应变tensilestrainattensilestrengthεM试样未出现屈服或在屈服点时与拉伸强度相对应的拉伸应变(见图1中的曲线a、c和曲线d),用无量纲的比值或百分数(%)表示。拉伸强度高于屈服应力的情况,见5.2。

三、标准术语三、标准术语

三、标准术语三、标准术语5拉伸标称应变nominaltensilestrainεt两夹具之间距离(夹具间距)原始单位长度的增量,用无量纲的比值或百分数(%)表示。只适用于韧性材料屈服点后的应变,它表示沿试样自由长度总的相对伸长率。由于韧性材料在屈服点后应力基本不变而应变迅速增加,试样很快变细、变长,准确测量两标线之间的距离变得相当困难,为此采用夹具间的原始距离替代试验标距、夹具间的距离增量代替伸长,改称为“拉伸标称应变”。

关于标称应变关于标称应变随着新材料的不断发展,韧性材料的拉伸应变越来越高,有些可以达到1200%,这种大应变材料,在拉伸屈服后的大形变使试样的厚度越来越薄,导致机械式引伸计夹持钳口产生错位、位移,使测定结果的不确定度大大增加,以致不能获得准确的结果。既然使用引伸计测定形变已经不能准确表示材料的延展性,于是对有屈服的韧性材料干脆以夹具间距代替标距,这样尽管在夹具钳口部的试样也可能会产生应变,但对同一材料或用同样方式制备的试样,其延展性应基本相同,其数据能更好地表达材料的韧性,数据的精密度也增加。所以对屈服后的应变采用“标称应变”的概念。

三、标准术语三、标准术语5.1断裂标称应变nominaltensilestrainatbreakεtB试样屈服后断裂(见图1中的曲线b和曲线c)时与断裂拉伸应力(见3.2)相对应的拉伸标称应变,用无量纲的比值或百分数(%)表示。无屈服的断裂情况,见4.2。5.2拉伸强度标称应变nominaltensilestrainattensilestrengthεtM拉伸强度出现在屈服之后(见图1中的曲线b)与拉伸强度对应的标称应变,用无量纲的比值或百分数(%)表示。没有屈服,或拉伸强度出现在屈服点时的情况,见4.3。

三、标准术语三、标准术语6、拉伸弹性模量modulusofelasticityintensionEt应力σ2与σ1的差值(σ2-σ1)与对应的应变ε2与ε1的差值(ε2-ε1;ε1=0.0005,ε2=0.0025)的比值[见图1中的曲线d和10.3中的公式(8)],以MPa为单位。此定义不适用于薄膜和橡胶。注:借助计算机,可以用监测点间曲线部分的线性回归代替以两个不同的应力-应变点来测量模量Et。此定义的几何意义就是应力-应变曲线上(σ1,ε1)点与(σ2,ε2)两点间割线的斜率。由于曲线不是完全平滑的,此方法的测试误差较大。

三、标准术语三、标准术语★说明:由于ISO527-1的版本为1993版,当年的计算机技术还不够发达,因此以两点式方式计算模量。新修订的ISO527标准将以应力-应变曲线上两点间的直线段以回归法计算获得,受曲线点波动的影响小,准确度较高,国外新的材料试验机的计算程序已经是回归法(如我中心型材购的ZWICK试验机)。

三、标准术语三、标准术语7泊松比Poisson’sratioμ在纵向应变对法向应变关系曲线的起始线性部分内,垂直于拉伸方向上的两坐标轴之一的拉伸应变εn与拉伸方向上的应变ε之比的负值,用无量纲的比值表示。按照相应的轴向,泊松比可用μb(宽度方向)或μn(厚度方向)来标识。εnμn=εdL对圆柱体,ε=(L-L)/L×10000ε=(d-d)/d)×100n0

三、标准术语三、标准术语式中:μn——泊松比,以法向n=b(宽度)或h(厚度)上的无量纲比值表示;ε——纵向应变;εn——n=b(宽度)或h(厚度)时的法向应变。泊松比优先用于长纤维增强材料。由于标准的变化,在标准发布实施后将要求试验机提供的数据类型、计算方式符合标准的要求。实验室可能需要修改试验程序以适应新标准的要求。

四、四、GB/T1040GB/T1040的要求变化的要求变化5.1.1、试验机试验机应符合GB/T17200-1997(ISO5893:1993IDT)和本标准5.1.2~5.1.5的规定。补充说明:一般地,实验室试验机的准确度不得低于1%。试验机的量程,从传感器角度而言,在1~100%的范围内可满足0.5%的要求,在0.4~1%范围内可满足1%的要求。但在0.4%以下时,不能保证准确度为1%,因此当测试力值范围在传感器量程范围的0.4%以下时,测试结果无效。如:500N传感器测定负荷≤2N、20kN传感器测定负荷≤80N,他们的结果都是无效的,选配机器时要注意!

5.1.25.1.2试验速度试验速度试验机应能达到表1所规定的试验速度(见4.2)。速度公差mm/min%试验速度仍为9种,但1±20a)1mm/min的允许偏差由±50%提2±20a)高到±20%,试验机企业应引起5±20注意。10±20要注意的是,标准所列出的20±10试验速度允差比GB/T17200标准50±10规定的允差小,订货时要向试验100±10机生产企业提出。200±10500±10

四、四、GB/T1040GB/T1040的要求变化的要求变化5.1.3夹具用于夹持试样的夹具与试验机相连,使试样的长轴与通过夹具中心线的拉力方向重合,例如可通过夹具上的对中销来达到。应尽可能防止被夹持试样相对于夹具滑动。推荐使用下述类型的夹具:当施加在试样上的拉力增加时,能保持或增加对试样的夹持力,且不会在夹持处引起试样过早破坏。在ISO527-4、ISO527-5的资料性附录中有:使用某种装置或方法,以保证试样用可重复的方式定位在夹具中。夹具的要求:能紧紧夹持不发生滑移、不损伤试样。

四、四、GB/T1040GB/T1040的要求变化的要求变化

5.1.45.1.4负荷指示器负荷指示器负荷指示器应带有能显示试样所承受的总拉伸负荷的装置。该装置在规定的试验速度下应无惯性滞后,指示负荷的准确度至少为实际值的1%,应注意之处均列在GB/T17200中。这里包含了由计算机显示、上位液晶显示、记录仪记录以及度盘指示等不同模式,这些要求针对了试验机生产企业和实验室对试验机的选择。

四、四、GB/T1040GB/T1040的要求变化的要求变化5.1.5引伸计引伸计应符合GB/T17200的规定,应能测量试验过程中任何时刻试样标距的相对变化。该仪器最好(但不是必须)能自动记录这种变化,且在规定的试验速度下应基本上无惯性滞后,并能以相关值的1%或更佳精度测量标距的变化。这相当于在测量模量时,在50mm标距基础上能准确至±1μm。当引伸计连接在试样上时,应小心操作以使试样产生的变形和损坏减至最小。引伸计和试样之间基本无滑动。试样也可以装纵向应变规,其精度应为对应值的1%或更优。用于测量模量时,相当于应变精度为20×10-6(20微应变)。

有多种不同的引伸计如:光电引伸计、激光引伸计、机械接触引伸计、video引伸计等。光电引伸计ZWICK全自动引伸计

引伸计的技术条件有:分辨率、行程、灵活性等。一般地,测定拉伸断裂应变、拉伸强度应变,其分辨率不应大于0.01mm;而测定拉伸弹性模量时,以50mm标距为例,标准要求至少1%即1.25μ,因此小形变引伸计应该达到1μ的分辨率。ZWICK的小形变引伸计分辨率已达0.1μ。大形变引伸计(如1m),一般要求达到5μ,

5.25.2测量试样宽度和厚度的仪器测量试样宽度和厚度的仪器5.2.15.2.1硬质材料硬质材料应使用测微计或等效的仪器测量试样宽度和厚度,其应使用测微计或等效的仪器测量试样宽度和厚度,其读数精度为读数精度为0.02mm0.02mm或更优。测量头的尺寸和形状应适合于或更优。测量头的尺寸和形状应适合于被测量的试样,不应使试样承受压力而明显改变所测量的被测量的试样,不应使试样承受压力而明显改变所测量的尺寸。尺寸。5.2.25.2.2软材料软材料应使用读数精度为应使用读数精度为0.02mm0.02mm或更优的度盘式测微器来或更优的度盘式测微器来测量试样厚度,其压头应带有圆形平面,并能对试样施加测量试样厚度,其压头应带有圆形平面,并能对试样施加((2020±±33))kPakPa的压力。的压力。

六、试样六、试样6.3标线如果使用光学引伸计,特别是薄片和薄膜,应在试样上标出规定的标线,两标线与试样的中点距离应大致相等,标线间距离的测量精度应达到1%或更优。标线不能刻划、冲刻或压印在试样上,以免损坏受试材料,应采用对受试材料无影响的标线,而且所划的相互平行的每条标线要尽量窄。

六、试样六、试样6.46.4试样的检查试样的检查试样应无扭曲,相邻的平面要相互垂直。表面和边缘应无划痕、空洞、凹陷和毛刺。试样可与直尺、直角尺、平板比对,使用目测并用螺旋测微器检查是否符合这些要求。经检查发现试样有一项或几项不符合要求时,应舍弃之或在试验前机加工至合适的尺寸和形状。

七、七、试样数量试样数量7.1每个受试方向和每项性能(弹性模量、拉伸强度等)应至少试验5个试样。如果需要精密度更高的平均值,试样数量可多于5个,可用95%置信度(见GB/T3360)估算得出。7.2应废弃在肩部断裂或塑性变形扩展到整个肩宽的哑铃形试样并另取试样重做试验。7.3当试样在夹具内出现滑移或在距任一夹具10mm以内断裂或由于明显缺陷导致试样过早破坏时,其所得数据不应用于结果分析,应取新的试样重做试验。

由于数据的变化是受试材料性能变化的函数,因此无论数据怎样变化,不得随意舍弃数据。注:如果多数试样破坏出现在可接受破坏模式以外时,可用统计学分析得出数据。但一般认为最后的试验结果可能是过低的。在这种情况下,最好用哑铃形试样重复试验,以减少不可接受试验结果的可能性。不可接受的破坏模式为7.2、7.3条所规范。

八、试验步骤与数据处理的不同要求八、试验步骤与数据处理的不同要求1夹持将试样放到夹具中,务必使试样的长轴线与试验机的轴线成一条直线。当使用夹具对中销时,为准确对中,应在紧固夹具前先稍微绷紧试样(见9.4),然后平稳而牢固地夹紧夹具,以防止试样滑移。一般地,对于高力值的硬质材料多采用楔形夹具以防止试样的位移。

八、试验步骤与数据处理的不同要求八、试验步骤与数据处理的不同要求2预应力试样在试验前应处于基本不受力状态。但在薄膜试样对中时可能产生这种预应力,特别是较软材料由于夹持压力,也能引起这种预应力。在测量模量时,试验的初始应力σ0不应超过下值:-4σ0≤5×10Et与此相对应的预应变应满足ε0≤0.05%。在测量相关应力(如σy、σM或σB)时应满足公式(2):-2σ0≤10σ

八、试验步骤与数据处理的不同要求八、试验步骤与数据处理的不同要求例:若某试样尺寸及数据为:b=10mm、h=4mm、G0=50mm、Et=2200MPa、σ=40MPa时计算初始负荷如下:模量测定时:F0=σ0·b·h=5×10-4×2200×10×4=44NΔL0=50×0.05%=0.025mm其他应力测量时:F0=σ0·b·h=40×10×4/100=16N

八、试验步骤与数据处理的不同要求八、试验步骤与数据处理的不同要求3引伸计的安装平衡预应力后,将校准过的引伸计安装到试样的标距上并调正,或根据5.1.5所述装上纵向应变规。如有必要,测出初始距离(标距)。如要测定泊松比,则应在纵轴和横轴方向上同时安装两个伸长或应变测量装置。用光学方法测量伸长时,应按6.3的规定在试样上标出测量标线。测定拉伸标称应变εt(见4.5)时,用夹具移动距离表示试样的伸长。

八、试验步骤与数据处理的不同要求八、试验步骤与数据处理的不同要求4试验速度根据有关材料的相关标准决定试验速度,如果缺少这方面的资料,可根据表1商定。测定弹性模量、屈服点前的应力-应变性能及测量拉伸强度和最大伸长时,可能需要和希望采用不同的速度。对于每种试验速度,应分别使用单独的试样。(明确了不能使用同一个试样!)测定弹性模量时,选择的试验速度应能使应变速率尽可能接近每分钟标距的1%。(一般地,公称应变速率指试验速度与试样标距之比)GB/T1040与受试材料相关的部分给出了适用于不同类型试样的试验速度。

八、试验步骤与数据处理的不同要求八、试验步骤与数据处理的不同要求9.79.7数据的记录数据的记录记录试验时的力和与之对应的标线间或夹具间距离的记录试验时的力和与之对应的标线间或夹具间距离的增量,推荐采用能得到完整应力增量,推荐采用能得到完整应力--应变曲线的自动记录系统应变曲线的自动记录系统[[见第见第1010章公式章公式(3)(3)、、(4)(4)和和(5)](5)]。。根据应力根据应力--应变曲线应变曲线((见图见图1)1)或其它适当方法,测定第或其它适当方法,测定第44章定义的全部有关应力和应变。章定义的全部有关应力和应变。对于超出可接受破坏模式以外的诸种破坏,见对于超出可接受破坏模式以外的诸种破坏,见7.27.2和和7.37.3的要求。的要求。

八、试验步骤与数据处理的不同要求八、试验步骤与数据处理的不同要求5统计分析参数计算试验结果的算术平均值,如需要,可根据GB/T3360规定计算标准偏差和95%置信限下平均值的置信区间。一般地,对服从正态分布N(a,σ)的子样有:[x−us/n,x+us/n]a1a1对大子样,查正态分布表获得u值α对小子样,查t分布表获得u值α

九、符号与计算九、符号与计算名称符号单位计算公式拉伸屈服应力σy拉伸断裂应力σMPaFB=σ拉伸强度σMAX%应变拉伸应力σx拉伸屈服应变εεyΔL拉伸断裂应变εεBε%=×100拉伸强度应变L0εεM%拉伸标称应变εεtΔLεt%=×100断裂标称应变εεtBL0拉伸强度标称应变εεtM

名名称称符号符号单位单位σ2−σ1Et=拉伸弹性模量拉伸弹性模量EEtMMPaPaε2−ε1εn泊松比泊松比μμ------μn=ε

十、试验报告十、试验报告————试验原始记录试验报告应包括以下内容:a)说明引用GB/T1040的相关部分;b)受试材料的完整标识,包括类型、来源、制造厂代号和所知的历史;c)材料(不管其为成品、半成品、试板还是试样)的性能和形态,包括主要尺寸、形状、加工方法、层合顺序和预处理情况;d)试样类型及平行部分的宽度和厚度,包括平均值、最小值和最大值;e)试样制备及加工方法的详细情况;f)如果材料是成品或半成品,试样切割的方向;g)试样数量;

h)状态调节和试验的标准环境,如果需要,根据有关材料或产品相关标准所增加的特殊状态调节;i)试验机的精度等级;j)引伸计或应变指示仪的类型;k)可能时,夹持装置类型和夹持压力;l)试验速度;m)单个试验结果;n)试验结果的平均值,受试材料指标值;o)必要时,标准偏差和/或变异系数及平均值的置信区间;p)废弃和更换试样的说明及其原因;q)试验日期。

资料性附录资料性附录拉伸模量和有关值拉伸模量和有关值由于高聚物的粘弹性,它的许多性能不但与温度有关,还与时间有关。就拉伸试验而言,即使在线性弹性范围内,也导致应力-应变曲线显示非线性(即向应变轴弯曲)。此影响在韧性材料中很明显。因此,取自韧性材料应力-应变曲线起始部分的正切弹性模量,经常在很大程度上取决于所使用的刻度。所以,使用这种传统方法(即应力-应变曲线起始点处切线法),不能给出这类材料的可靠模量值。GB/T1040的本部分规定的测定拉伸模量方法,是建立在两个规定应变值,即0.25%和0.05%的基础上的(较低应变值不应取自零点处,以避免应力-应变曲线起始处可能存在的起始效应所引起的模量测量误差)。

对脆性材料来说,用新方法和传统方法都得出相同的模量值。但因为用新方法还能得到韧性材料的精确的、可重复的模量测量值。所以,本部分删去了起始正切模量的定义。以上关于模量的说明与修定前ISO/R527中定义的“偏置屈服点”类似,在ISO/R527中,偏置屈服点就是用应力-应变曲线从其初始直线部分的偏离来定义的。因此本部分用规定的应变点(x%应变应力σ,见4.3.4)来代替“偏置屈服点”。因为这x种“替代”屈服点的说法只对韧性材料才有意义,所以,规定的应变值一般应在屈服应变附近选择。

修订后标准水平对比修订前的国家标修订前的国家标序修订后的国家标准项目准GB/T1039-准GB/T1040-GB/T1040.1-200619921992塑料拉伸性能的测塑料力学性能试塑料拉伸性能试1标准名称定第1部分:总则验方法总则验方法参照ISO/R527:2采标程度等同ISO527-1:1993-————19663前言有无无一般塑料、薄膜、热一般塑料、棒管4适用范围致液晶聚合物、纤维型材、软片、一般塑料增强复合材料等薄膜等规范性引5有有有用文件6原理有无无7条共16个术语的定有6个术语的定7定义无义义

修订前的国家修订前的国家标序修订后的国家标准项目标准GB/T准GB/T1040-号GB/T1040.1-20061039-19921992尺寸测量80.02mm或更优。未提及精确至0.01mm。精度9种,其中速度为1mm/min9种速度,速度A9试验速度未提及的公差为±20%的公差为±50%有拉伸应变,标称拉伸无标称拉伸应结果的计10应变、模量及泊松比计未提及变、模量及泊松算和表示算公式比计算式见本标准与受试材料有11精密度未提及未提及关的部分增加了试样数量、仪器精度等级、应变仪类12试验报告型、夹持装置及压力、未提及无此规定试样是否更换或废弃的说明13附录有(资料性附录)无无

欢迎大家批评指正欢迎大家批评指正谢谢!谢谢!

GB/T1040.2GB/T1040.2--20062006国家塑料制品质量监督检验中心刘山生Tel:010-68983573Fax:010-68983571E-mail:liushansheng@ntsqp.org.cn

一、新标准的实质变化一、新标准的实质变化本部分与其他部分一起共同代替GB/T1040-1992《塑料拉伸性能试验方法》,也代替了GB/T16421-1996《塑料拉伸性能小试样试验方法》。本部分与GB/T1040—1992《塑料拉伸性能试验方法》相比,主要技术内容改变如下:扩大了适用范围;——标准试样类型由原来的四种(Ⅰ、Ⅱ、Ⅲ、Ⅳ)改为1A、1B型两种;——GB/T16421-1996中的小试样Ⅰ型(Ⅰ1、Ⅰ2)和Ⅱ型(Ⅱ1、Ⅱ2)作为规范性附录A纳入本部分,并把型号分别调整为1BA、1BB、5A、5B,修订前后试样尺寸完全相同;¾试验报告包括的内容有所增加。

二、范围二、范围GB/T1040的本部分在第1部分基础上规定了用于测定模塑和挤出塑料拉伸性能的试验条件。本部分适用于下述范围的材料:——硬质和半硬质的热塑性模塑、挤塑和铸塑材料,包括未填充型以及用诸如短纤维、细棒、小薄片或细粒料填充和增强的复合材料,但不包括纺织纤维增强的复合材料(见GB/T1040.4和GB/T1040.5);——硬质和半硬质热固性模塑和铸塑材料,包括填充型和增强型复合材料,但不包括纺织纤维增强材料(见GB/T1040.4和GB/T1040.5);——热致液晶聚合物。

本部分不适用于纺织纤维增强的复合材料(见GB/T1040.4和GB/T1040.5)、硬质微孔材料或含有微孔材料夹层结构的材料。本部分所用试样既可以模塑成规定尺寸,也可由注塑或压塑的片材经机加工、切割或冲压而成。应优先选用多用途试样。(见ISO3167:2002,塑料——多用途试样)。

三、试样三、试样6.1形状和尺寸只要可能,应采用如图1所示的1A型和1B型的哑铃型试样,直接模塑的多用途试样选用1A型,机加工试样选用1B型。注:4mm厚的1A型和1B型试样分别与ISO3167规定的A型和B型多用途试样相同。关于使用小试样时的规定,见附录A。

6.26.2试样制备试样制备应按照相关材料规范制备试样,当无规范或无其他规定时,应按GB/T9352,GB/T17037.1,ISO295中适宜的方法从材料直接压塑或注塑制备试样,压塑或注塑板材按ISO2818加工制备试样。试样表面应无可见裂痕、划痕或其他缺陷。应去除模塑试样的毛刺,但不得损伤模塑表面。由机加工制件制备试样时应取平面或曲率最小的区域。若无特殊需要,增强塑料试样不宜使用机加工来减少厚度。表面经过机加工的试样与未经机加工的试样的试验表面经过机加工的试样与未经机加工的试样的试验结果不具有可比性。结果不具有可比性。

99、实验步骤、实验步骤已经在GB/T1040.1中描述,本部分只规定“测量弹性模量时,1A型、1B型试样(见图1)的试验速度应为1mm/min。小试样则见附录A。”关于精密度有多个检测机构参与了精密度试验,其结果超过国际标准刊出的结果。但考虑这是在精密注射试样、各中心认真检验的基础上获得的,不具备广泛性,为避免今后的检测中在数据的精密度方面引起不必要的争端,没有列入。

材料拉伸弹性模量拉伸屈服应力拉伸断裂应力mrRmrRmrRPP-B112904122028.40.51.818.12.16.5PP-H15107727734.00.82.222.21.22.0PP-B210704827223.40.51.214.51.58.4PP-H212606929130.90.62.321.61.94.2PP-B314706126227.60.31.517.31.93.6LLDPE232181099.660.321.59---------HDPE9177828523.00.62.1POM257019966261.41.284.33PVC板31606450555.61.713.62PMMA3030132144---------75.41.911.8板

拉伸屈服应变拉伸屈服应变拉伸断裂应变拉伸断裂应变mmrrRRmmrrRRPPPP--B1B18.58.50.90.93.83.8PPPP--H1H19.79.71.61.64.14.1PPPP--B2B29.19.11.51.55.85.8PPPP--H2H29.89.81.61.62.12.1PPPP--B3B34.64.60.50.51.91.9LLDPELLDPE69.469.45.35.364.364.3HDPEHDPE11112255POMPOM34.734.79.79.730.730.7PVCPVC板板27.027.04.34.38.88.8PMMAPMMA板板4.14.10.640.641.011.01

试验报告试验报告试验报告应包括以下内容:a)说明引用GB/T1040的本部分,包括试样类型和试验速度,并按下列方式表示:拉伸试验GB/T1040.2/1A/50试样类型(见图1)试验速度mm/min(见GB/T1040.1—200×中的表1)试验报告中的b)到q)项,按GB/T1040.1—2006第12章中的b)到q)项。

附录附录AA::小试样小试样若由于某些原因不能使用1型标准试样时,可使用1BA型、1BB型(见图A.1),5A或5B型(见图A.2)试样。在GB/T1040.1-2006的表1中选择合适的试验速度,使小试样的标称应变速率最接近标准尺寸试样的标称应变速率。标称应变速率为试验速度(见GB/T1040.1-2006中的4.2)与夹具初始距离的商。测量模量时,试验速度应为1mm/min。用小试样测量模量在技术上可能有困难,因为标距长度小,相应试验时间短。由小试样获得的结果与用1型试样获得的结果不可比较。

序修订后修订前GB/T修订前GB/T项目号GB/T1040.2-20061040-199216421-1996塑料拉伸性能的测定第2部塑料拉伸性能标准塑料拉伸性能1分:模塑和挤塑塑料的试验条件小试样试验方名称试验方法法采标ISO527-2:1993,IDTneqISO/RneqISO2情况527-19666239:1986硬质和半硬质热塑性模塑、挤热塑性、热塑和铸塑材料,除未填充类型固性塑料,包以外还包括用短纤维、细棒、括填充和纤维片或粒料但不包括纺织纤维填增强的塑料以充和增强的复合材料;硬质及这些塑料的热塑性、热固适用和半硬质热固性模塑和铸塑材制品;性塑料,不适3范围料,包括填充和增强的复合材不适用于泡用于增强塑料,但纺织纤维作为增强材料沫塑料及厚度料。的除外;热致液晶聚合物。小于1mm的塑不适用于纺织纤维增强的材料料薄片和薄膜、硬质多孔材料及含有多孔材。料的夹层结构的材料。

序GB/T1040.2-2006项目GB/T1040-1992GB/T16421-1996号规范性GB1039、4引用文6个GB1447、3个件GB2918(3个)5原理有无无6定义15个6个同GB/T10406个其中除1mm/min的其中1mm/min的公差为试验速公差为±50%不同同GB/T1040规7±20%,其余均与修订前度处,其余均与修定。相同。订后相同。1)试样类型:1A、1B1)试样类型:1)试样类型:Ⅰ及附录1BA、1BB、5A、Ⅰ、Ⅱ、Ⅲ、Ⅳ型、Ⅱ型,各两5B六种四种种,2)试样制备:按相关材2)试样制备:按2)试样制备:按8试样料的规范制备,无规范应GB1039进行。GB1039进行。按ISO293、ISO294、ISO295或对应的我国标准和ISO2818制得。

序GB/T1040.2-2006GB/T1040-1992GB/T16421-1996项目号1)拉伸强度、拉伸断1)拉伸强度、拉伸1)应力计算裂应力、拉伸屈服应断裂应力、拉伸屈2)应变计算力、偏置屈服应力计服应力、偏值屈服结果3)模量计算算应力计算9计算4)泊松比2)断裂伸长率计算2)断裂伸长率计算表示5)统计分析参数3)标准偏差计算3)标准偏差但无模量、泊松比计但无模量、泊松比算计算精密有说明无说明无说明10度试验17项12项9项11报告12附录有无无

GB/T1040.3GB/T1040.3--20062006塑料拉伸性能的测定第3部分:薄膜和薄片的试验条件

一、关于采标情况修订前的国家标准GB/T13022—1991是参照国际标准ISO1184:1983《塑料薄膜拉伸性能的测定》制定的。ISO1184:1983已被ISO527-3:1995取代。本部分是等同采用ISO527-3:1995,并吸纳了ISO/TC61/SC11于1998年6月15日、2001年4月15日先后发布的1号和2号修改单的内容,在图3索引最后1行(r-半径;≥60mm,)的后面,加上“推荐半径为60mm±0.5”;在图4索引中L(夹具间的初始距离)值由“73.4mm”改为(73.4mm~98)。二、修订情况说明本部分与其他部分一起共同取代GB/T1040-1992《塑料拉伸性能试验方法》,也取代了GB/T13022-1991《塑料薄膜拉伸性能试验方法》。

本部分与GB/T13022-1991相比,主要变化如下:——试验速度中删去1mm/min、2mm/min、10mm/min、30mm/min四种,增加了300mm/min。即从原来的9种(1、2、5、10、30、50、100、200、500)改为(5、50、100、200、300、500)。——废除GB/T13022-1991中的I型试样;——把GB/T13022-1991中的Ⅱ、Ⅲ、Ⅳ型试样纳入本部分。并把试样类型代号改为5型、1B型、和2型;——增设了4型试样,其尺寸与修订前的Ⅰ型试样完全不同。——删去了关于模量测定和计算的内容。——增加了定义、原理和精密度等三章。——试验报告内容有所增加。

三、范围三、范围1.1GB/T1040的本部分在第1部分基础上规定了测定厚度小于1mm的塑料薄膜或薄片拉伸性能的试验条件。注:厚度大于1mm的片材由GB/T1040.2规定。1.2见GB/T1040.1-2006中的1.2。1.3本部分通常不适用测定以下材料的拉伸性能:泡沫塑料;——纺织纤维增强塑料。——见GB/T1040.1-2006中的1.5。

四、设备四、设备见GB/T1040.1-2006中的第5章,并应遵循以下附加要求:在5.1.2中拉伸试验机应能达到GB/T1040.1-2006的表1中规定的试验速度。通常薄膜和薄片的试验速度为:5mm/min、50mm/min、100mm/min、200mm/min、300mm/min或500mm/min。GB/T1040.1-2006中的9.6所包括的内容同样适用。在5.1.5中,进行薄膜和薄片试验时,试样不应支承或承受引伸计重量。在5.2中应使用符合GB/T6672—2001要求的仪器测量厚度;很薄的薄膜(厚度小于0.01mm)或凹凸不平的薄膜,应使用ISO4591规定的方法测量厚度,并把薄膜样品的平均厚度作为试样厚度。

五、试样五、试样6.1形状和尺寸6.1.1应优先选用宽度为10mm~25mm、长度不小于150mm的长条试样(即2型试样,见图1),试样中部应有间隔为50mm的两条平行标线。有些薄膜材料断裂时有很高的伸长率,可能超过试验机的行程限度,此时,允许把夹具的初始距离减少到50mm。由于GB/T1040.1已经规定,在屈服点后断裂的试样使用“断裂标称应变断裂标称应变””概念,因此夹具间距成为计算因子,夹具间概念,距需要较精确测定。但有些以前的标准仍然使用断裂伸长率的概念,仍需要使用引伸计。

五、试样五、试样6.1.2当受试材料规范或常规质量控制试验有规定时,可使用如图2、图3和图4中所示形状和尺寸的的5型、1B型和4型哑铃型试样。5型试样(见图2)推荐用于断裂应变很高的薄膜和薄片。4型试样(见图4)推荐用于其他类型的软质热塑性片材。1B型试样(见图3)推荐用于硬质片材。

5型试样(见图2)推荐用于断裂应变很高的薄膜和薄片。

1B型试样推荐用于硬质片材

4型试样推荐用于其他类型的软质热塑性片材。

六、试样制备六、试样制备6.2.1应使用切割或冲切方法制备6.1.1中所述试样,以使试样边缘光滑且无缺口。推荐使用低倍数放大镜检查有无缺陷。应使用剃刀刀片、适宜的切纸刀、手术刀或其他工具切割试样,使其宽度合适、边缘平整、两边平行且无可见缺陷。应通过定期打磨以保持冲刀锋利,并应使用适当的衬垫材料,以确保刀刃边缘平整。目前,切割法制样主要有滚动切割和直线切割两种方式,都要求刀片与样品膜形成一定的角度、刀片非常锋利,因此有些是刮胡刀片,有些是手术刀片。尤其对于BOPP、BOPET、BOPA等高度取向薄膜,用冲切或拖拉切割,均不能满意的测试结果(如200MPa以上)

长条样切割刀长条样切割刀刀片固定试样压棍

六、试样制备六、试样制备6.2.2应使用冲刀冲切制备6.1.2中所述试样,并应使用适合的衬垫材料,以确保冲切的试样边缘整齐。应通过定期打磨保持冲刀锋利,并使用低倍数放大镜检查试样边缘,以确保无缺口。

6.3标线见GB/T1040.1-2006中的6.3。用来划标线的装置应有两个平行、光滑、平整的刀口,刀刃宽度为0.05mm~0.10mm,且斜削角不超过15°。也可使用对受试薄膜没有不良影响的反差色强的墨水印章,盖在标记区域。6.4试样检查应剔除切割边上有任何明显缺陷的试样。6.5各向异性薄膜(片)的某些性能可能随薄膜的方向不同而变化(各向异性),在这种情况下,应制备其主轴分别平行和垂直于薄膜取向方向的两组试样。

关于精密度关于精密度性能精密度数据PVC薄片PET薄片平均值,m50.814115.964重复性,r1.9026.272拉伸强度(бM)MPa再现性,R5.86450.511平均值,m92.37978.407断裂拉伸应变重复性,r40.88719.791(εB),%再现性,R60.92147.945

薄膜精密度试验实验室薄膜精密度试验实验室单位名称设备型号1国家合成树脂质检中心instron55692北京燕化树脂应用研究所instron55653国家石化有机原料合成树脂质检中心instron55674国家塑料制品质检中心(北京)instron5国家塑料制品质检中心(福州)Zwick/roellZ0206国家化学建材测试中心instron44667中昊晨光化工研究院三厂SANSCMT41048中国兵器工业53所Sintech注:由于未收到2号实验室的返回数据,故实际只汇总了七个实验室的数据。

1212试验报告试验报告试验报告应包括以下内容:a)说明引用GB/T1040的本部分,包括试样类型和试验速度,按以下方式记录:拉伸试验GB/T1040.3/1B/50试样类型试验速度b)到q)各项按GB/T1040.1—2006第12章中的b)到q)各项。

GB/T1040.4GB/T1040.4--20062006塑料拉伸性能的测定第4部分:各向同性和正交各向异性纤维增强复合材料的试验条件

一、标准替代关系一、标准替代关系————GB/T1040.4GB/T1040.4:各向同性和正交各向异性纤维复合:各向同性和正交各向异性纤维复合增强材料的试验条件。增强材料的试验条件。ISO527ISO527--4:1997IDT4:1997IDT本部分代替本部分代替GB/T1040GB/T1040--19921992、、GB/T1447GB/T1447--19831983《《玻璃纤维增强塑料拉伸性能试验方法玻璃纤维增强塑料拉伸性能试验方法》》((GB/T1447GB/T1447--20052005有纤维增强标委会修改,但它是非有纤维增强标委会修改,但它是非等效采用等效采用ISO527ISO527--4:1997IDT4:1997IDT。采标级别有三种:分别。采标级别有三种:分别是等同是等同IDTIDT、修改、修改MODMOD、非等效、非等效NEQNEQ))

二、范围二、范围1.1GB/T1040的本部分在第1部分基础上规定了测定各向同性和正交各向异性纤维增强复合材料拉伸性能的试验条件。对单向增强复合材料的规定见GB/T1040的第5部分。1.2见GB/T1040.1—2006中的1.2。1.3本部分适用于以下材料:——添加非单向增强材料纤维增强的热固性和热塑性复合材料,非单向增强材料如:毡片、机织物、无捻粗纱织物、短切原丝及上述增强材料的组合物、混杂纤维、无捻粗纱、短切或磨碎纤维或预浸漬材料(预浸料)等(直接注塑试样见GB/T1040.2—2006中的1A型试样)。

——带有单向增强材料的上述材料的复合制品和用单向层压片材构成的多向增强材料,所提供的层压片材应是对称的(完全或大部分由单向增强材料构成的材料,见GB/T1040.5—200×;——上述材料的制成品。涉及的增强纤维包括玻璃纤维、碳纤维、聚芳酰胺纤维和其它类似纤维。1.4本部分应使用按ISO1268或其它等效方法制作的试板或以具有合适平面的成品或半成品经机加工制成的试样。1.5见GB/T1040.1—2006中的1.5。

GB/T1040.1的1.5本部分规定了试样的优先选用尺寸。用不同尺寸或在不同条件下制备的试样进行试验,其结果不可比。其它因素如试验速度和试样的状态调节,也能影响试验结果。因此,当需要进行数据比较时,必须严格控制并记录这些影响因素。

三、试样的坐标轴三、试样的坐标轴通常根据与材料结构或生产工艺有关的特征来规定“1”方向(见图2),把与“1”方向垂直的方向规定为“2”方向。注1:“1”方向又称为0°方向或纵向:“2”方向又称为90°方向或横向。注2:本标准第5部分涉及单向材料,将平行于纤维的方向定义为“1”方向;将垂直于纤维的方向(在纤维所在平面内)定义为“2”方向。

四、定义四、定义拉伸应力σσ12拉伸强度σM1σM2本部分7个定拉伸应变ε1ε2义除按材料方向进拉伸强度应变εM1εM2行定以外,其它内拉伸断裂应变εε容与GB/T1040.1b1B2拉伸弹性模量EE完全相同。12泊松比μ1μ2

四、定义四、定义应力σ泊松比Poisson’sratioσMμ""σ−σ“1”方向试样的μb定义为E=""ε−εμ12,μh定义为μ13,σ”(使用图2所示坐标);“2”方向试样的μ定义为bμ21,μh定义为μ23,其σ’余见GB/T1040.1-2006中0应变εε”=0.0005ε’=0.0025ε的4.7。M图1应力-应变曲线

如果我们把试样长宽厚以b、h表示,显然对1方向试样,则有:L−Lb−b1100h−hε=×100ε=×10001001bε=×Lbh100h0根据定义我们有:εεbhμ=−ε=−1213εε11对2方向试样也同样,不再列举

五、设备五、设备除以下规定外,其余见GB/T1040.1—2006中的第5章:测微计或读数精度不低于0.01mm0.01mm的等效测量仪器。如果是应用在凹凸不平的表面上,仪器应带有合适的端部为球形的测量头;如果是应用在平整、光滑的(如经过机械加工)表面上,则应带有平面测量头。GB/T1040.1-2006中的5.2.2不适用于本部分。(指测量软质材料用的测厚仪)注:推荐按附录B所述对试样和负荷系列的对中进行校核。

测头形状测头形状

六、试样六、试样6.1形状和尺寸GB/T1040的本部分规定了三种类型试样,如图3(1B型)和图4(2型和3型)所示。1B型试样用于纤维增强热塑性塑料的试验。如果破坏发生在标距线内,1B型试样也可用于纤维增强热固性塑料,但不适用于多向性连续长纤维增强材料。2型试样(不带端柄的矩形试样)和3型试样(带有粘接端柄的矩形试样)用于纤维增强热固性和热塑性塑料的试验。带有未粘接端柄的试样一般作为2型试样。

2型及3型试样的优选宽度为25mm,但如果使用了特殊类型的增强材料,其拉伸强度不高,则可以使用宽度为50mm或更大的试样。2型和3型试样的厚度为2mm~10mm。为了确定使用2型试样还是3型试样,首先应使用2型试样进行试验,如果无法试验或结果不令人满意,例如试样在夹具中打滑或在夹具中破坏(GB/T1040.1-2006中的5.1),则使用3型试样。对于压塑材料,任一类型试样两个端部之间任一点的厚度不应超过平均值的2%。

L总长度≥150a3L窄平行部分的长度60±0.51R半径≥60bb端部宽度20±0.22b窄部分的宽度10±0.21h厚度2~10L标距(为使用伸长仪推荐)50±0.5oL夹具间的初始距离115±1注:第6章已给出关于试样质量和平行度的要求。a)某些材料的端柄长度可能需要延长(如:可使L=200㎜),以防止试样在夹3具内破坏或滑动。b)注意:厚度为4mm的试样,与GB/T1040.2-2006规定的1B型试样及在ISO3167:1993《塑料——多用途试样》中的B型试样相同。

L夹具间的初始距离150±1136(标称)LT端柄长度——≥50hT端柄厚度——1~3D对中孔直径3±0.253±0.25

七、制样七、制样6.2.1概述模塑及层压材料应按照ISO1268或其它规定/商定的方法制备试板,3型试样(见附录A)应从试板上切取单个或成组试样。当要求从最终产品上制备试样时(如为了在生产过程中或交货时进行质量控制),则应从平面部分制取试样。在ISO2818中规定了机加工制备试样的参数,附录A中给出了关于切削试样时的其它要求。

6.2.2端柄(3型试样)试样的两端应使用端柄进行增强,推荐使用与试样长轴成45°角的纤维多层交叉层压或玻纤织物-树脂层压的方式制成端柄,柄厚应为1~3mm,柄角为90°(即不是渐缩的)。允许使用其它柄形装置,但使用前应证明其强度至少能与推荐的端柄强度相等,且变异系数(见GB/T1040.1中的10.5及ISO3534-1)不大于推荐的端柄。可供选择的端柄包括:由受试材料制成的端柄、机械紧固端柄、由粗糙材料制造的非粘结端柄(例如金刚砂纸或普通砂纸,以及使用粗糙的夹具表面等)。6.2.3端柄的粘接(3型试样)使用高强度粘合剂把端柄粘接到试样上,见附录A。注:单个试样和成组试样的粘接步骤相同。

6.5各向异性纤维增强复合材料的性能常随着片材板面的方向不同而变化(各向异性)。因此,推荐分别沿与主轴平行及与主轴垂直的两个方向制备两组试样,以测定从材料结构或从其生产工艺所推断的一些特性的方向性。

八、试验与条件八、试验与条件9.5引伸计和应变仪的安装和标线的定位见GB/T1040.1—2006中的9.5。测量标距长度应精确到1%或更优。9.6试验速度应使用下列试验速度:9.6.11B型试样a)常规质量控制时为10mm/min。b)合格鉴定检验、测定最大伸长和测定拉伸弹性模量时为2mm/min。9.6.22型和3型试样a)常规质量控制时为5mm/min;b)合格鉴定试验、测定最大伸长和测定拉伸弹性模量时为2mm/min。

九、试验报告(记录)九、试验报告(记录)12试验报告试验报告应包括下列信息:a)说明引用GB/T1040的本部分,包括试样类型和试验速度,按以下格方式记录:拉伸试验GB/T1040.4∕2∕5试样类型试验速度mm/minb)~q)项按GB/T1040.1—2006第12章中的b)~q)项,但b)项中应包括纤维类型、纤维含量和纤维几何形状(例如:毡)等。

附录附录AA制样制样1机械加工制备试样:在任何情况下,都应采取以下措施;——避免热量在试样中大量积聚(建议使用冷却剂)。如果使用液体冷却剂,在机加工后,应立即擦干试样。——检查试样所有切削表面,应没有由机加工造成的缺陷。2带有粘接端柄试样的制备推荐方法如下:从受试材料上切取一块片材,片材的长度与试样长度相同,宽度应与需切取的试样数目相适应。在该片材上标识材料的“1”方向。

切取制作端柄所需长度和宽度的矩形条,并按下述步骤把上述矩形条粘贴到制好的试样片材上:a)必要时,粘贴前对矩形条的所有表面用细砂纸打磨处理或使用适宜砂子进行喷砂处理。b)清除矩形条表面灰尘并使用合适溶剂清洁表面。c)使用高韧性粘合剂,严格按照粘合剂使用说明把矩形条沿片材两端粘贴到片材上,矩形条间应相互平行,且垂直于试样的长度方向,如图A.1所示。注:推荐使用带有薄型载体的薄膜粘合剂。该粘合剂的剪切强度应大于30MPa;并推荐使用柔韧的粘合剂,其断裂应变应大于受试材料的断裂应变。d)按粘合剂使用说明推荐的温度、压力和保持时间进行粘接。e)把粘接好的片材切割成试样,应把构成端柄的矩形条与片材作为一个整体切割(见图A.1)。

附录附录BB试样对中试样对中推荐使用带有应变片的试样在标距中心位置校核拉力试验机和试样的对中情况,制作该试样的材料与被试材料相同。使用某种装置或方法,以保证该试样用可重复的方式定位在夹具中。带有应变片的试样如图B.1所示。把两个应变片﹝SG1,SG2﹞粘贴到试样的同一个面上,距试样边缘距离大约为试样宽度的1/8。把第三个应变片﹝SG3﹞粘贴到试样的背面中线与前面的二个应变片中点连线的交点位置上。

把各应变片的输出值与在4.6给出测量拉伸模量应变范围中点值,即0.0015,进行比较。用公式﹝B1﹞和(B2)分别计算在宽度方向上的弯曲应变(Bb)和在厚度方向的弯曲应变(Bh),以百分数表示。4ε−ε21Bb=×100表征宽度方向倾斜3εavhε−εav3表征厚度方向倾斜B=×100hεavSG1SG2εεε123ε=++av442SG3B+B≤0.3%bhb

可以实现对中的夹具可以实现对中的夹具厚度方向对中旋钮宽度方向对中标尺

GB/T1040.5GB/T1040.5--200X200X塑料拉伸性能的测定第5部分:单向纤维增强复合材料的试验条件

一、采标与替代一、采标与替代本部分为GB/T1040的第5部分,等同采用ISO527-5:1997《塑料拉伸性能的测定第5部分:单向纤维增强复合材料的试验条件》。本部分与其他四部分共同取代GB/T1040-1992《塑料拉伸性能试验方法》。由于GB/T1040-1992中对本部分内容极少涉及,所以本部分是对GB/T1040-1992的扩充和完善。

二、范围二、范围1.1GB/T1040的本部分在第1部分的基础上规定了单向纤维增强复合材料拉伸性能测定的试验条件。1.2见GB/T1040中的1.2。1.3本部分适用于用单向纤维增强并满足GB/T1040本部分测试要求(包括断裂方法)的所有聚合物复合材料。本部分适用于用热塑性材料或热固性材料制成的复合材料,包括预浸渍材料(预浸料)。涉及的增强材料包括碳纤维、玻璃纤维、聚芳酰胺纤维和其它类似纤维。涉及的增强材料几何形状包括单向(即完全成一条直线的)纤维、无捻粗纱以及纤条体和窄带织物等。

二、范围二、范围本部分不适用于由几种单向层压板在不同角度下复合成的多向复合材料(见GB/T1040的第4部分)。1.4应使用两种不同类型试样中的一种,试样类型取决于与纤维方向有关的施加应力的方向(见第6章)。1.5见GB/T1040第1部分中的1.5。(优选试样,不同试样不可比)

三、试样坐标轴三、试样坐标轴试验条件下,规定材料的坐标轴如图2所示,平行于纤维的方向规定为方向“1”,垂直于纤维的方向(在纤维所在的平面内)规定为方向“2”。注:方向“1”也称作0º方向或纵方向;方向“2”也称作90º方向或横方向。

四、定义四、定义基本定义遵循GB/T1040.1,但对不同方向试样作了详细定义。拉伸应力tensilestressσA型试样的σ定义为σ;B型试样的σ定义为σ以外,其12余见GB/T1040.1—2006中的4.3。(A型试样和B型试样的详述见第6章)。拉伸强度tensilestrengthσM对于A型试样σ定义为σ;B型试样的σ定义为MM1MσM2,其余见GB/T1040.1—2006中的4.3.3。

拉伸应变εA型试样的ε定义为ε,B型试样的ε定义为ε,其余见GB/T121040.1—2006中的4.4。拉伸强度应变ε、拉伸断裂应变εMBA型试样的ε定义为ε,B型试样的ε定义为ε,其余见MM1MM2GB/T1040.1—2006中的4.4.2和4.4.3。拉伸弹性模量EtA型试样的Et定义为E,B型试样的E定义为E,其余见GB/Tt1tt21040.1—2006中的4.6。若材料或技术规范中没有给出可选择值,则应变值按GB/T1040.1—2006中4.6中所给出的值:即ε=0.0005和ε=0.0025(见12图1)。

泊松比μA型试样的μ定义为μ,μ定义为μ,(使用图2所b12h13示坐标);B型试样的μ定义为μ,μ定义为μ,其余见b21h23GB/T1040.1—2006中的4.7。设备除以下规定外,其余见GB/T1040.1—2006中的第5章:测微计或读数精度不低于0.01mm的等效测量仪器。如果是应用在凹凸不平的表面上,仪器应带有合适的端部为球形的测量头;如果是应用在平整、光滑的(如经过机械加工)表面上,则应带有平面测量头。GB/T1040.1—2006中的5.2.2不适用于本部分。

由夹具(见5.1.3)施加的压力应确保试样从加荷至破坏在夹具中不打滑。由于材料的横向强度较低,夹具压力过大可引起试样碎裂,建议使用夹具压力保持恒定的液压夹具。如果把应变规粘贴在试样上,这种横向应变规上的横向效应对各向异性的复合材料所引起的误差通常要比各向同性的金属材料大得多。对这种效应应当进行校正才能保证泊松比测量的准确性。注:推荐按照附录B所述对试样和载荷系统的对中进行校准。

五、试样五、试样6.1形状和尺寸本部分规定了两种类型试样,如图3的图示和说明。试样类型取决于与纤维方向相关的试验取向。6.1.1A型试样(纵向)A型试样的宽度应为15mm±0.5mm,总长度应为250mm,厚度为1mm±0.2mm,试样两对应面的平行度应≤0.2mm。6.1.2B型试样(横向)B型试样的宽度应为25mm±0.5mm,总长度应为250mm,厚度应为2mm±0.2mm,试样两对应面的平行度应≤0.2mm。按照ISO9291由纤维缠绕法板材制备的B型试样,可允许其长度缩短至200mm。

试样的尺寸要求试样的尺寸要求尺寸单位:mmA型B型L总长度250250a)3L两端柄间的距离150±1150±12b宽度15±0.525±0.51h厚度1±0.22±0.2L标距(使用引伸计所推荐)50±150±10L夹具间的初始距离(标称)136136L端柄长度≥50≥50a)Th端柄厚度0.5~20.5~2T注a):第6章中已给出关于试样的质量和平行度的要求对按ISO9291制备的长纤维缠绕板所制得的试样,容许试样的总长度为200mm,端柄长度为25mm。

试样的制备试样的制备6.2.1概述模塑及层压材料应按照ISO1268或其它规定/商定的方法制备试板,应从试板上切取单个或者成组的试样(见附录A)。当要求从最终产品上制备试样时(如为了在生产过程中或交货时进行质量控制),则应从平面部分制取试样。制得的试样其轴线偏离纤维轴线的角度应在0.5º以内。在ISO2818中规定了机械加工制备试样的参数,附录A中给出了关于切割试样的更多的指导。

6.2.2端柄试样的两端应使用端柄进行增强,推荐使用与试样长轴成45°角的多层纤维交叉层压或玻纤织物-树脂层压的方式制造端柄,端柄厚度应为0.5mm~2mm,端柄角应为90º(即不是渐缩的)。允许使用其它柄形装置,但使用前应证明其强度至少能与推荐的端柄强度相等,且变异系数(见GB/T1040.1中的10.5及ISO3534-1)不大于推荐的端柄。可供选择的端柄包括:由受试材料制成的端柄、机械紧固端柄、由粗糙材料制造的非粘结端柄(例如金刚砂纸或普通砂纸,以及使用粗糙的夹具表面等)。如果用未使用端柄的试样进行测试,夹具之间的距离应与使用粗糙端柄试样的端柄之间的距离相同。(夹具间距150mm)6.2.3端柄的粘合使用高强度粘合剂把端柄粘接到试样上,见附录A。注:单个试样或成组试样都可使用这种方法。

试样的制备试样的制备A.1机械加工制备试样在任何情况下,都应采取以下措施;避免热量在试样中大量积聚(建议使用冷却剂)。如果使用液体冷却剂,在机加工后,应立即擦干试样。检查试样所有切削表面,应没有由机加工造成的缺陷。A.2带有粘接端柄试样的制备推荐使用下述方法:从受试材料上切取一块片材,片材的长度与试样长度相同,宽度应与需切取的试样数目相适应。采用劈开试板边缘并检查纤维的方法来确定纤维的轴线取向。应抽取几个试样进行以上操作以确保所确定的纤维取向的准确性。如果由于片与片或层与层之间未对准,劈开后不能找到一个清晰的边缘,则不应使用该试板,除非上述情况代表了一种特殊产品,或是代表特殊加工的结果。

切取制作端柄所需长度和宽度的矩形条,并按下述步骤把上述矩形条粘贴到制好的试样片材上:a)必要时,粘贴前对矩形条的所有表面用细砂纸打磨处理或使用适宜砂子进行喷砂处理。b)清除矩形条表面灰尘并使用合适溶剂清洁表面。c)使用高韧性粘合剂,严格按照粘合剂使用说明把矩形条沿片材两端粘贴到片材上,矩形条间应相互平行,且垂直于试样的长度方向,如图A.1所示。注:推荐使用带有薄型载体的薄膜粘合剂。该粘合剂的剪切强度应大于30MPa,并推荐使用柔韧的粘合剂,其断裂应变应大于受试材料的断裂应变。d)按粘合剂使用说明推荐的温度、压力和保持时间进行粘接。e)把粘接好的片材切割成试样,应把构成端柄的矩形条与片材作为一个整体切割(见图A.1)。

端柄纤维方向

六、试验六、试验9.6试验速度A型试样的试验速度应为2mm/min;B型试样的试验速度应为1mm/min。9.2试样尺寸测量见GB/T1040.1—2006中的9.2,但其注1和注2不适用本部分,且厚度测量应精确到0.01mm。9.3夹持见GB/T1040.1—2006中的9.3,插入端柄时应使夹具钳口覆盖端柄的余量≥7mm,如图3所示。9.4预应力见GB/T1040.1—2006中的9.4。9.5引伸计和应变仪的安装,以及标线的定位见GB/T1040.1—2006中的9.5,测量标距长度应精确到1%或更优。

七、实验报告七、实验报告12试验报告试验报告应包括以下内容:a)说明引用GB/T1040的本部分,包括试样的类型和试验速度,并按以下的格式记录:拉伸试验GB/T1040.5/A/2试样类型试验速度(mm/min)b)到q)项见GB/T1040.1—2006中的b)到q)项。但b)项中应包括纤维类型、纤维含量和纤维的几何形状(例如单向带子)。

各种不同材料的拉伸试验条件介各种不同材料的拉伸试验条件介绍到此结束绍到此结束欢迎批评指正欢迎批评指正'

您可能关注的文档

- GBT10357.5-2011家具力学性能试验柜类强度和耐久性.pdf

- GBT10357.6-2013家具力学性能试验第6部分:单层床强度和耐久性.pdf

- GBT1036-2008塑料-30℃~30℃线膨胀系数的测定石英膨胀计法.pdf

- GBT10360-1989油料饼粕扦样法.pdf

- GBT1037-1988塑料薄膜和片材透水蒸气性试验方法杯式法.pdf

- GBT1038-1970塑料薄膜透气性试验方法.pdf

- GBT10387-2000带电作业工具基本技术要求与设计导则.pdf

- GBT10394.4-2009饲料收获机第4部分安全和作业性能要求.pdf

- GBT10397-1989中小功率柴油机振动评级.pdf

- GBT10401-2008永磁式直流力矩电动机通用技术条件.pdf

- GBT10405-1989控制微电机型号命名方法.pdf

- GBT10405-2009控制电机型号命名方法.pdf

- GBT10411-2005城市轨道交通直流牵引供电系统.pdf

- GBT10412-1989普通V带轮.pdf

- GBT10413-1989窄V带轮.pdf

- GBT10414-1989汽车同步带传动带轮.pdf

- GBT10414.2-1989汽车同步带传动带轮.pdf

- GBT10432.1-2010电弧螺柱焊用无头焊钉.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明