- 135.05 KB

- 2022-04-22 13:32:18 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ICS25.020J32a园中华人民共和国国家标准GB/T16743—2010代替GB/T16743--19972010-09-26发布冲裁间隙Blankingclearance2011-02-01实施宰瞀鬻鬻瓣訾矬瞥霎发布中国国家标准化管理委员会促19

前言本标准代替GB/T16743--1997《冲裁间隙》。本标准与GB/T16743—1997相比,主要变化如下:——将冲裁类别作了进一步细分,放宽了冲裁间隙选择值;——规定了生产中常用冲裁间隙的取值范围;——增加了电加工摸具刃口时冲裁间隙的选取原则;——增加了有关双金属复层板料冲裁间隙的选用原则;——删除了已淘汰的热轧硅钢片牌号;——增加了参考文献;——对部分文字作了编辑性修改。本标准由全国锻压标准化技术委员会(SAC/TC74)提出并归口。本标准起草单位:西安交通大学。本标准主要起草人:郭成、吴华英、史东才。本标准所代替标准的历次版本发布情况为:——GB/T16743—1997。GB/T16743—2010

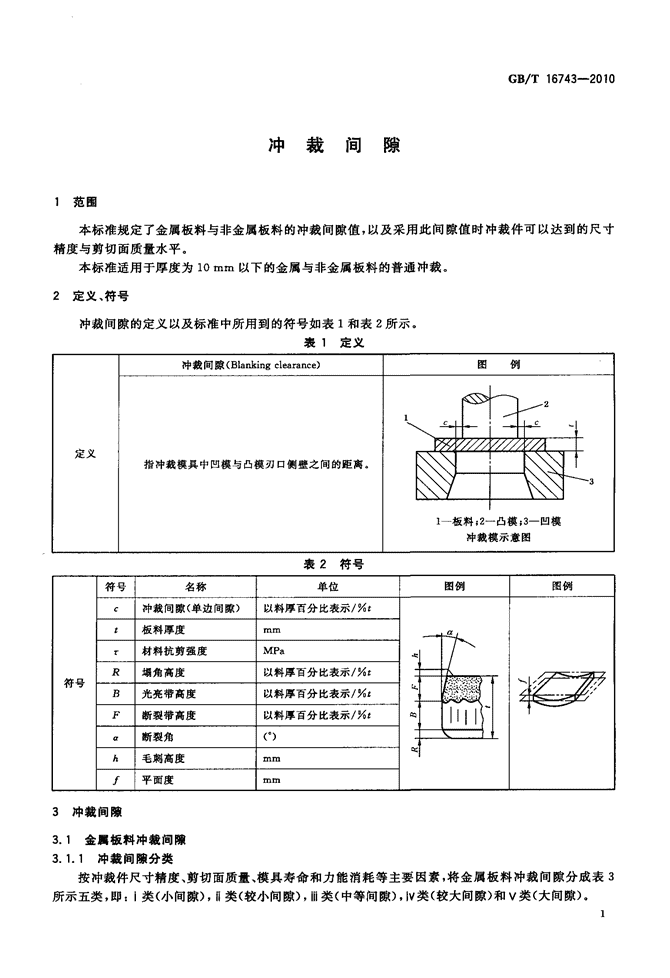

冲裁间隙GB]T16743—20101范围本标准规定了金属板料与非金属板料的冲裁间隙值,以及采用此间隙值时冲裁件可以达到的尺寸精度与剪切面质量水平。本标准适用于厚度为10mm以下的金属与非金属板料的普通冲裁。2定义、符号冲裁间隙的定义以及标准中所用到的符号如表1和表2所示。表1定义冲裁间隙(Blankingclearance)图例《§,=卜z1.I—f。I\勺产定义V"彩V////Y/l/AlIA指冲裁模具中凹模与凸模刃口侧壁之间的距离。舻飞泔。l一板料;2一一凸模;3一凹模冲裁.苠示意图表2符号符号名称单位图例冲裁间隙(单边间隙)以料厚百分比表示/%t板料厚度材料抗剪强度MPa产R塌角高度以料厚百分比表示/%t符号麟黼裂筵一彭/B光亮带高度以料厚百分比表示/%to∞茹oq●~一F断裂带高度以料厚百分比表示/%£⋯la断裂角(。)\^毛刺高度f平面度3冲裁间隙3.1金属板料冲裁间隙3.1.1冲裁间隙分类按冲裁件尺寸精度、剪切面质量、模具寿命和力能消耗等主要因素,将金属板料冲裁间隙分成表3所示五类,即:i类(小间隙),“类(较小间隙),m类(中等间隙),Iv类(较大间隙)和V类(大间隙)。1

GB/T16743—2010表3金属板料冲裁间隙分类项目类别和间隙值名称i类Il类ni类Iv类v类,毛刺较大,毛刺大剪切面唾大曦,毛刺中等崮蒜等篷r酶小特征塌角高(2~5)%t(4~7)%t(6~8)%t(8~10)%£(10~20)%t度R光亮带(50~70)%t(35~55)%t(25~40)%t(15~25)%t(10~20)%t高度日断裂带(25~45)%t(35~50)%t(50~60)%t(60~75)%t(70~80)%t高度F毛刺高细长中等+一般较高高度h断裂角4。~7。7。~8。80~1114。~16。平面度好较好一般较差差落料非常接近凹模尺寸接近凹模尺寸稍小于凹模尺寸小于凹模尺寸尺件寸精冲孔度非常接近凸模尺寸接近凸模尺寸稍大于凸模尺寸大于凸模尺寸件冲裁力大较大一般较小小卸、推料力大较大最小较小小冲裁功大较大一般较小小模具寿命低较低较高高最高3.1.2冲裁间隙档次按金属板料的种类、供应状态、抗剪强度,表4给出了对应于表3的5类冲裁间隙值。表4金属板料冲裁间隙值抗剪强度r初始间隙(单边间隙)/%t材料MPa1类ii类Ⅲ类iv类V类低碳钢08F、IOF、10、20、c1235一A>/210~4001.O~2.03.0~7.07.0~10.010.0~12.521.0中碳钢45、不锈钢1Crl8NigTi、4Crl3、膨胀≥420~5601.0~2.03.5~8.08.0~11.011.0~15.023.0合金(可伐合金)4J29高碳钢T8A、TIOA、65Mn≥590~9302.5~5.08.0~12.012.0~15.015.0~18.025.0纯铝1060、1050A、1035、1200、铝合金(软态)3A21、黄铜(软态)H62、纯铜(软态)Tl、≥65~2550.5~1.02.0~4.04.5~6.06.5~9.017.0T2、T3

表4(续)GB/T16743—2010抗剪强度r初始间隙(单边间隙)/%t材料MPa『类¨类m类IV类V类黄铜(硬态)H62、铅黄铜HPb59—1、纯铜(硬≥290~4200.5~2.03.0~5.05.0~8+08.5~11.025.0态)T1、T2、T3铝合金(硬态)ZAl2,锡磷青铜QSn4_一4—≥225~5500.5~1.03.5~6.07.O~10.011.0~13.520.02.5、铝青铜QAl7、敏青铜QBe2镁合金MBl、MB8≥120~1800.5~1.01.5~2.53.5~4.55.0~7.016.0电工硅钢1902.5~5.05.O~9.03.1.3冲裁间隙适用场合i类冲裁间隙适用于冲裁件剪切面、尺寸精度要求高的场合;ii类冲裁间隙适用于冲裁件剪切面、尺寸精度要求较高的场合;Ⅲ类冲裁间隙适用于冲裁件剪切面、尺寸精度要求一般的场合。因残余应力小,能减小破裂现象,适用于继续塑性变形的工件的场合;IV类冲裁间隙适用于冲裁件剪切面、尺寸精度要求不高时,应优先采用较大间隙,以利于提高冲模寿命的场合;V类冲裁间隙适用于冲裁件剪切面、尺寸精度要求较低的场合。3.2非金属板料冲裁间隙表5给出了常用非金属板料的冲裁间隙值。表5非金属板料冲裁间隙值材料初始间隙(单边间隙)/“t酚醛层压板、石棉板、橡胶板、有机玻璃板、环氧酚醛玻璃布1.5~3.0红纸板、胶纸板、胶布板0.5~2.0云母片、皮革、纸0.25~0.75纤维板2.O毛毡0~o.24冲裁间隙选用原则与方法4.1选用原则4.1.1对金属板料的普通冲裁而言,生产中常用冲裁间隙的取值范围为板料厚度的3%~12.5%。选取冲裁间隙时,需根据实际生产要求综合考虑多种因素的影响,主要依据应在保证冲裁件尺寸精度和满足剪切面质量要求前提下,考虑模具寿命、模具结构、冲裁件尺寸与形状、生产条件等因素所占的权重综合分析后确定。4.1.2对下列情况,应酌情增减冲裁间隙值。a)在同样条件下,可根据不同零件质量要求,依据生产实践把握,使冲孔间隙比落料间隙适当增加;b)冲小孔(一般为孔径小于料厚)时,凸模易折断,间隙应取大值。但这时要采取有效措施,防止废料回升;c)硬质合金冲裁模应比钢模的间隙大30%左右;d)复合模的凸凹模壁单薄时,为防止胀裂,根据不同产品质量要求,实践把握放大冲孔凹模间隙;e)硅钢片随含硅量增加,间隙相应取大些,由实验确定放大间隙量;f)采用弹性压料装置时,间隙可大些,放大间隙量根据不同弹压装置实际中应用测定;3

CB/T16743—2010g)高速冲压时,模具容易发热,间隙应增大。如行程次数超过每分钟200次,间隙应增大10%左右;h)电加工模具刃口时,间隙应考虑变质层的影响;i)加热冲裁时,间隙应减小,减小间隙量由实际情况测定;j)凹模为斜壁刃口时,应比直壁刃口间隙小;k)对需攻丝的孔,间隙应取小些,减小间隙量由实际情况测定。4.1.3表4所列冲裁间隙值适用于厚度为10mm以下的金属板料,考虑到料厚对间隙的影响,实际选用时可将料厚分成≤1.0mm;>1.0mm~2.5mm;>2.5mm~4.5mra;>4.5mm~7.0mm;>7.0mm~10.0mm五档。当料厚为≤1.0mm时,各类间隙取其下限值,并以此为基数,随着料厚的增加,逐档递增;对于双金属复层板料,应以抗剪强度高的金属层厚度为主来选取冲裁间隙。4.1.4凸、凹模的制造偏差和磨损均使间隙变大,故新模具的初始间隙应取最小合理间隙。4.1.5落料时凹模尺寸为工件要求尺寸,间隙值由减小凸模尺寸获得;冲孔时凸模尺寸为工件孔要求尺寸,间隙值由增大凹模尺寸获得。4.2选用方法4.2.1两步法选用金属板料冲裁间隙时,应针对冲裁件技术要求、使用特点和特定的生产条件等因素,首先按表3确定拟采用的间隙类别,然后按表4相应选取该类间隙值。4.2.2类比法其他金属板料的冲裁间隙值可参照表4中抗剪强度相近的材料选取。

参考文献[1]ASMHandbookVolume14BMetalworking:SheetForming,2006GB/T16743—20105'

您可能关注的文档

- GBT16724.2-1996信息技术系统间的远程通信和信息交换X.25DTE一致性测试第2部分:数据链路层一致性测试套.pdf

- GBT16724.3-1997信息技术系统间的远程通信和信息交换X.25DTE一致性测试第3部分:分组层一致性测试套.pdf

- GBT16725-1997全球海上遇险和安全系统(GMDSS)船用单边带收、发信机技术要求.pdf

- GBT16727-2007叠合板用预应力混凝土底板.pdf

- GBT16728-2007预应力混凝土肋形屋面板.pdf

- GBT16734-1997中国主要木材名称.pdf

- GBT16739.1-2014汽车维修业开业条件第1部分汽车整车维修企业.pdf

- GBT16739.2-2014汽车维修业开业条件第2部分汽车综合小修及专项维修业户.pdf

- GBT16742-2008颗粒粒度分布的函数表征幂函数.pdf

- GBT16744-1997热喷涂自熔合金涂层.pdf

- GBT16747-2009产品几何技术规范(GPS)表面结构轮廓法表面波纹度词汇.pdf

- GBT16751.1-1997中医临床诊疗术语疾病部分.pdf

- GBT16751.2-1997中医临床诊疗术语症候部分.pdf

- GBT16751.3-1997中医临床诊疗术语治法部分.pdf

- GBT16752-2006混凝土和钢筋混凝土排水管试验方法.pdf

- GBT16755-2008机械安全安全标准的起草与表述规则.pdf

- GBT16758-2008排风罩的分类及技术条件.pdf

- GBT1676-2008增塑剂碘值的测定.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明