- 1.43 MB

- 2022-04-22 13:47:37 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'机械制造工艺二维三维工程的设计图毕业论文目录1引言………………………………………………………………………………12零件的分析………………………………………………………………………12.1零件图纸的分析………………………………………………………………12.2零件加工注意事项……………………………………………………………23工艺规程设计……………………………………………………………………33.1选择加工设备…………………………………………………………………33.2确定装夹方案…………………………………………………………………43.3确定加工顺序…………………………………………………………………53.4制定工艺路线…………………………………………………………………63.5刀具的选择……………………………………………………………………73.6切削用量的选择………………………………………………………………7结论………………………………………………………………………………9致谢…………………………………………………………………………………9参考文献……………………………………………………………………………10附录A刀具、量具卡片表…………………………………………………………11附录B工艺卡片……………………………………………………………………13表1加工序卡……………………………………………………………………13表2工序3工序过程卡…………………………………………………………14图1工序3工序简图……………………………………………………………15表3工序4工序过程卡…………………………………………………………16图2工序4工序简图……………………………………………………………18表4工序6工序过程卡…………………………………………………………19图3工序6工序简图……………………………………………………………20表5工序7工序过程卡…………………………………………………………21图4工序7工序简图……………………………………………………………22

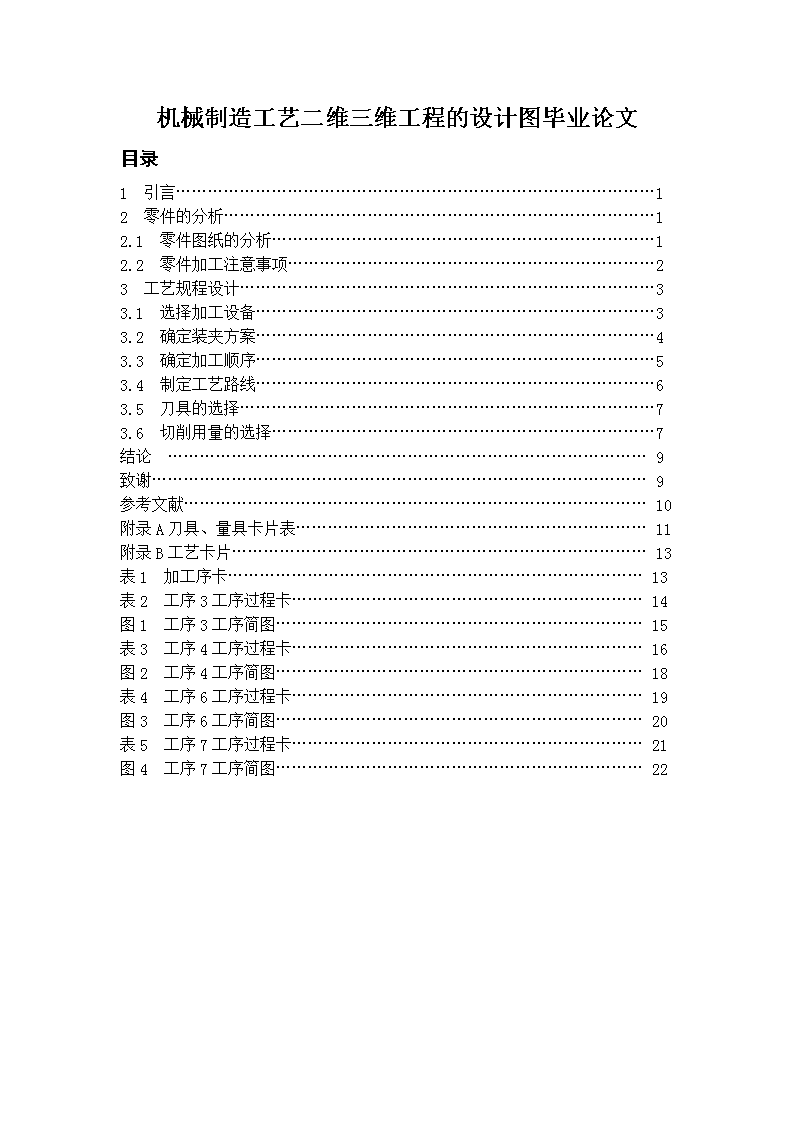

1引言机械加工工艺是实现产品设计,保证产品质量,节约能源,降低消耗的重要手段,是企业进行生产准备,计划调度,加工操作,安全生产,技术检测和健全劳动组织的重要依据,也是企业上品种,上质量,上水平,加速产品更新。提高经济效益的技术保证。其中工艺规程的编制是直接指导产品和零部件制造工艺过程和操作方法的工艺文件,它直接对企业的产品质量、效益、竞争能力起着重要的作用。而本次毕业设计说明书注重加强对箱体的机械加工工艺的制定,并在“零件图样分析”、“零件机械加工工艺过程的编制”及“零件的工艺分析”三个方面进行了全面的说明。并很好的提高学生的图样分析能力、工艺编制能力、工艺分析能力。本毕业设计说明书全部内容包括啊:图纸的分析、工艺的分析、加工设备的选择、装夹方案的选择、加工顺序的确定、工艺的制定、刀具的选择和量具的选择。2零件的分析2.1零件图纸的分析图111

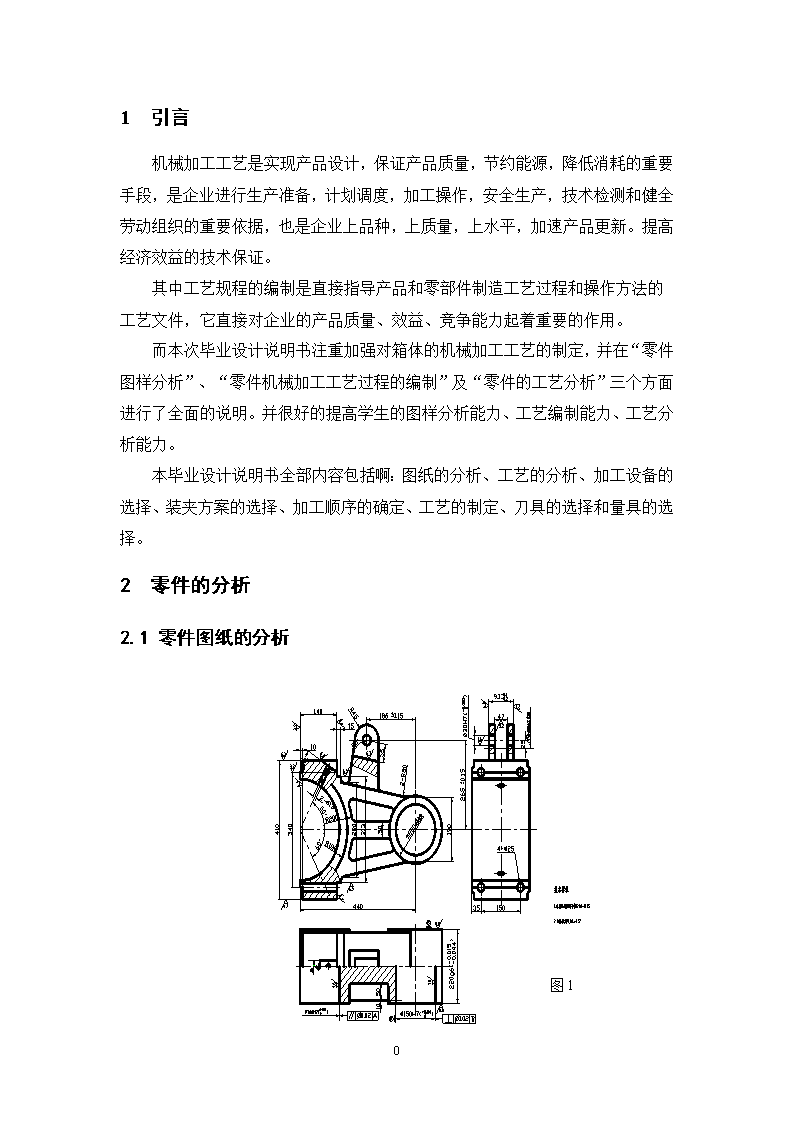

图2本人的毕业设计课题是主连杆的工艺设计如:图1该零件的材料为ZG270-500(ZG270-500性能:中碳铸钢,有一定的韧性及塑性,强度和硬度较高,切削性良好,焊接性尚可,铸造性能比低碳钢差.屈服点ós或屈服强度ó0.2/MPa≥270 抗拉强度ób/MPa≥500 伸长率δ(%)≥18 按合同规定断面收缩率Ψ(%)≥25 按合同规定冲击吸收功AK/J≥22 按合同规定冲击韧度aK/(J/cm2)≥35)。故毛坯料为铸钢件,毛坯尺寸见图2。由图1可知主连杆φ360大孔、φ200大孔的上下圆柱端面,侧耳槽的外部及内部,底座面和底座侧面,φ300大孔和φ150大孔内壁,φ30侧耳槽孔,4-φ25底座通孔,2-φ13斜孔为加工表面,其余为不加工表面。主要加工表面:上下端面,φ300大孔和φ150大孔内壁,φ30侧耳槽孔。次要加工表面:侧耳槽的外部及内部,底座面和底座侧面,4-φ25底座通孔,2-φ13斜孔为加工表面,其余为不加工表面。2.2零件加工注意事项零件有四个主要的加工注意事项,分别为φ300大孔和φ150大孔内壁的平行度要求,φ300大孔和φ11

150大孔内壁与上下端面的垂直度要求,上下端面的平行度要求,φ30侧耳槽孔内壁的平行度要求,加工时尽量减少装夹次数选择适当的定位基准。3工艺规程设计3.1选择加工设备3.1.1实效处理设备因为这个零件为铸钢零件,为达到消除工件的内应力,稳定组织和尺寸,改善机械性能,采用人工时效处理,且采用HARDUN系列型号的时效炉可按照工艺要求自动实现升温、保温、断电等功能。记录仪表具备记录、超温报警、断偶报警等功能。3.1.2立式加工中心立式加工中心有可转位刀库,适合一次装夹加工多种表面可以有效的保证图纸所要求的平行度的要求,利于孔的中心定位,保证尺寸公差要求。3.1.2卧式加工中心卧式加工中心主轴是水平方向,可以加工侧耳槽的内壁。并且工作台旋转30度就可以完成2-φ13斜孔的加工。底座4-φ25通孔也可以一次装夹完成,减少误差。11

3.1.2数控电火花线切割利用数控电火花线切割机可以有效的分割主连杆与底部盖板,减少切削量,为以后组装打下基础。3.2确定装夹方案3.2.1定位夹具的选用等高垫块、V型块、压板、销3.2.2定位夹具装夹11

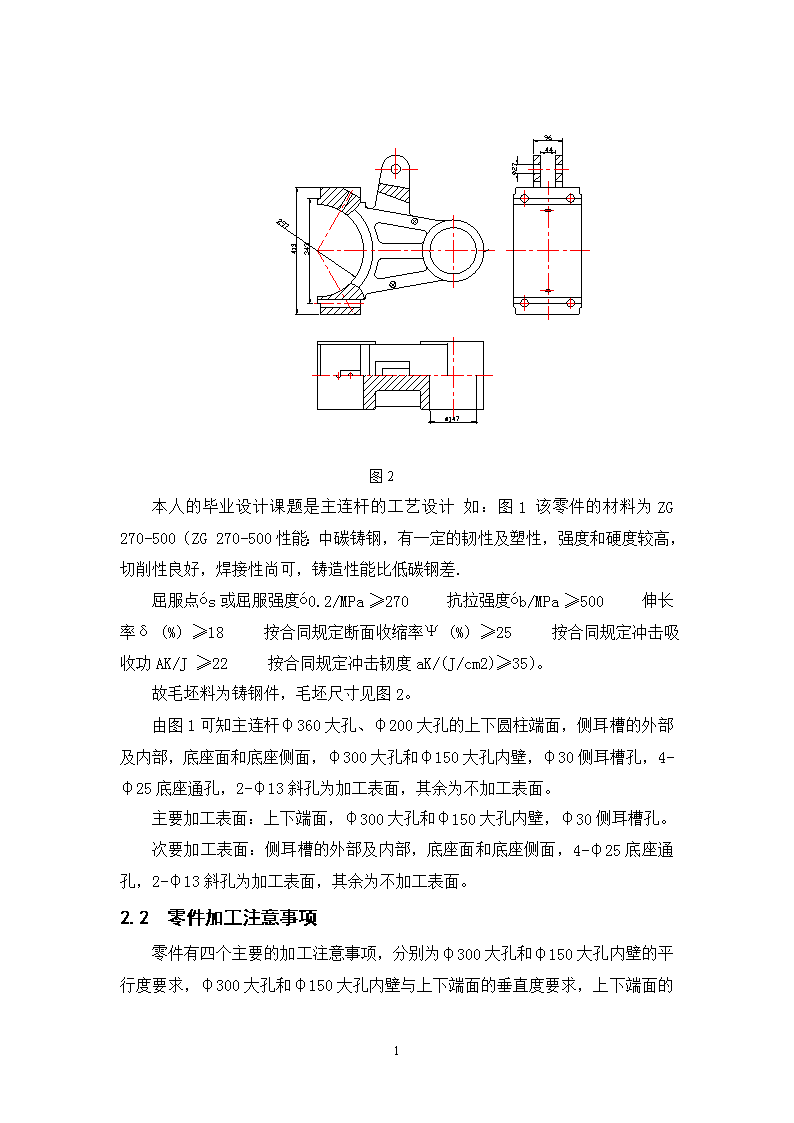

图3中间为非加工表面,并且有10mm的高度差,所以可以用压板压住如图3标记处。这样限制了Z轴垂直方向、绕X轴、Y轴旋转方向3个自由度。φ200圆柱用V型块可以限制X轴、Y轴水平方向2个自由度。侧壁用销限制工件绕Z轴旋转方向的自由度。6个自由度完全约束,确保加工精度。3.3确定加工顺序3.3.1工序安排原则基准先行(先加工精基准,如:主连杆上下端面)a、粗基准的选择原则①以不加工表面作为粗基准②加工表面余量最小的表面作为粗基准③选择重要加工表面作为粗基准④粗基准只能使用一次⑤选择平整光滑的大面作为粗基准b、精基准的选择原则①基准重合原则11

②基准统一原则③自为基准原则④互为基准原则先粗后精粗加工→半精加工→精加工(如:上下端面,φ300和φ150大孔的镗孔。)先主后次先加工主要表面,后加工次要表表面(如:侧耳槽内部,底座面及侧面。)先面后孔先加工平面,后加工大孔(如:上下端面,侧耳槽外部,后加工φ300和φ150大孔的镗孔)3.3.1热处理工序安排原则正火:一般放在第一道工序退火:一般放在第一道工序,或者粗加工之前调质处理:粗加工之后,半精加工之前时效处理:粗加工之前,或者粗加工之后半精加工之前淬火:精加工之前,磨削之前3.4制定工艺路线3.4.1加工方案的制定1.)铸造2.)调制处理3.)铣上端面和侧耳槽外部4.)以上端面为基准铣下端面和侧耳槽外部,镗Φ300和镗Φ150孔,扩、铰Φ30孔5.)线切割盖板6.)铣底座面及侧面7.)铣侧耳槽内部及钻4-Φ25孔和2-Φ13孔斜孔8.)去毛刺清理9.)检验10.)涂油、包装、入库11

3.5刀具的选择第三道工序:铣上端面和侧耳槽外部,选择φ120端面铣刀第四道工序:以上端面为基准铣下端面和侧耳槽外部,镗Φ300和镗Φ150孔,扩、铰Φ30孔,选择φ120端面铣刀,选择Ø120mm端面铣刀,Ø299mm弯头镗刀,Ø299.8mm弯头镗刀,Ø300mm弯头镗刀,Ø149mm弯头镗刀,Ø149.8mm弯头镗刀,Ø150mm弯头镗刀,Φ29.8mm麻花钻,Φ30mm铰孔刀第六道工序:铣底座面及侧面,Φ20mm立铣刀第七道工序:铣侧耳槽内部及钻4-Φ25孔和2-Φ13孔斜孔,Φ20mm立铣刀,Φ3mm中心钻,Φ25mm麻花钻,Φ13mm麻花钻3.6切削用量的选择3.6.1第三部工序因其单边余量:Z=1.5mm粗加工被吃刀量=1mm机床主轴转速:式中V—铣削速度;d—刀具直径。机床主轴转速:V=60m/minF=0.2d=120mmn=160r/min半精加工被吃刀量=0.4mmV=60m/minF=0.15d=120mmn=200精加工被吃刀量=0.1mmV=80m/minF=0.1d=120mmn=500r/min粗铣侧耳槽外部=1.5mmV=60m/minF=0.2d=120mmn=160r/min3.6.2第四部工序粗铣下端面=1mmV=60m/minF=2d=120mmn=160半精铣下端面=0.4mmV=60m/minF=0.15d=120mmn=200精铣下端面=0.1mmV=80m/minF=0.1d=120mmn=500r/min铣粗铣侧耳槽外部=1.5mmV=60m/minF=0.2d=120mmn=160r/min11

粗镗Ø297mm孔至Ø299mm=1mmV=22m/minF=0.15d=299mmn=22半精镗Ø299mm孔至Ø299.8mm=0.4mmV=50m/minF=0.2d=299.8mmn=60精镗Ø299.8mm孔至Ø300mm=0.1mmV=120m/minF=0.1d=300mmn=127粗镗Ø147mm孔至Ø149mm=1mmV=20m/minF=0.35d=149mmn=50半精镗Ø149mm孔至Ø149.8mm=0.4mmV=50m/minF=0.2d=149.8mmn=60精镗Ø149.8mm孔至Ø150mm=0.1mmV=120m/minF=0.1d=150mmn=250扩Φ27mm孔至Φ29.8mm=0.1mmV=20m/minF=0.15d=29.8mmn=300铰Φ29.8mm孔至Φ30mm=0.1mmV=5m/minF=0.4d=30mmn=603.6.3第六部工序粗铣铣底座侧面及底面=1.5mmV=60m/minF=0.2d=20mmn=1000半精铣底座侧面及底面=0.5mmV=120m/minF=0.1d=20mmn=20003.6.4第七部工序粗铣侧耳槽内部=1mmV=60m/minF=0.2d=20mmn=1000半精铣侧耳槽内部=0.5mmV=120m/minF=0.1d=20mmn=2000打4-Φ25mm孔的中心孔=1.5mmV=20m/minF=0.1d=3mmn=2000钻4-Φ25mm孔=12.5mmV=20m/minF=0.3d=25mmn=300打2-Φ13mm孔的中心孔=1.5mmV=20m/minF=0.1d=3mmn=2000钻2-Φ13mm孔=6.5mmV=20m/minF=0.3d=13mmn=500结论11

毕业设计是学习阶段一次非常难得的理论与实际相结合的机会,通过这次主连杆的工艺设计,我摆脱了单纯的理论知识学习状态,和实际设计的结合锻炼了我的综合运用所学的专业基础知识,解决实际工程问题的能力,同时也提高我查阅文献资料、设计手册、设计规范以及电脑制图等其他专业能力水平,而且通过对整体的掌控,对局部的取舍,以及对细节的斟酌处理,都使我的能力得到了锻炼,经验得到了丰富。这是我们都希望看到的也正是我们进行毕业设计的目的所在。虽然毕业设计内容繁多,过程繁琐但我的收获却更加丰富。各种系统的适用条件,各种设备的选用标准,我都是随着设计的不断深入而不断熟悉并学会应用的。和老师的沟通交流更使我从经济的角度对设计有了新的认识也对自己提出了新的要求。这次的毕业设计可以说是对我们以后的工作很有帮助的,不仅是因为通过设计我们学到了很多开始不太懂的东西,更是因为在设计中,我们遇到了很多的问题,那些在我们以后的工作中是经常会碰到的,至少到那时候,不会不知所措。提高是有限的但提高也是全面的,正是这一次设计让我积累了无数实际经验,使我的头脑更好的被知识武装了起来,也必然会让我在未来的工作学习中表现出更高的应变能力,更强的沟通力和理解力。顺利如期的完成本次毕业设计给了我很大的信心,让我了解专业知识的同时也对本专业的发展前景充满信心,今后我更会关注新技术新设备新工艺的出现,并争取尽快的掌握这些先进的知识,不断提升自身能力。致谢这次毕业设计使我收益不小,为我今后的学习和工作打下了坚实和良好的基础。但是,查阅资料尤其是在查阅切削用量手册时,数据存在大量的重复和重叠,由于经验不足,在选取数据上存在一些问题,不过我的指导老师每次都很有耐心地帮我提出宝贵的意见,在我遇到难题时给我指明了方向,最终我很顺利的完成了毕业设计。11

这次毕业设计成绩的取得,与指导老师的细心指导是分不开的。在此,我衷心感谢我的专业指导教师冯纪良和兼职指导教师朱文强,特别是每次都放下他们的休息时间,耐心地帮助我解决技术上的一些难题,他们严肃的科学态度,严谨的治学精神,精益求精的工作作风,深深地感染和激励着我。从课题的选择到项目的最终完成,他们都始终给予我细心的指导和不懈的支持。多少个日日夜夜,他们不仅在学业上给我以精心指导,同时还在思想、生活上给我以无微不至的关怀,除了敬佩指导老师的专业水平外,他们的治学严谨和科学研究的精神也是我永远学习的榜样,并将积极影响我今后的学习和工作。在此谨向指导老师致以诚挚的谢意和崇高的敬意。参考文献[1]刘德荣,组合夹具结构简图的初步探讨,组合夹具,1982.(1)[2]孙已德,机床夹具图册[M],北京:机械工业出版社,1984:20-23。[3]贵州工学院机械制造工艺教研室,机床夹具结构图册[M],贵阳:贵州任命出版社,1983:42-50。[4]刘友才,机床夹具设计[M],北京:机械工业出版社,1992。[5]孟少龙,机械加工工艺手册第1卷[M],北京:机械工业出版社,1991。[6]《金属机械加工工艺人员手册》修订组,金属机械加工工艺人员手册[M],上海:上海科学技术出版社,1979。[7]李洪,机械加工工艺师手册[M],北京:机械工业出版社,1990。[8]马贤智,机械加工余量与公差手册[M],北京:中国标准出版社,1994。[9]上海金属切削技术协会,金属切削手册[M],上海:上海科学技术出版社,1984。[10]周永强,高等学校毕业设计指导[M],北京:中国建材工业出版社,2002。[11]薛源顺,机床夹具设计(第二版)[M],机械工业出版社,2003.1[12]余光国,马俊,张兴发,机床夹具设计[M],重庆:重庆大学出版社,1995。[13]东北重型机械学院,洛阳农业机械学院,长春汽车厂工人大学,机床夹具设计手册[M],上海:上海科学技术出版社,1980。[14]李庆寿,机械制造工艺装备设计适用手册[M],银州:宁夏人民出版社,1991。主连杆加工刀具表11

序号刀具加工表面图片1Φ120硬质合金端面铣刀铣上下端面,侧耳槽外侧2Φ300镗刀镗Φ300孔3Φ150镗刀镗Φ150孔4Φ29.8麻花钻扩Φ27孔5Φ30铰刀铰Φ30孔6Φ20立铣刀铣侧面,侧耳槽内部7Φ3中心钻Φ3中心钻8Φ13麻花钻Φ13麻花钻9Φ25麻花钻Φ25麻花钻编制审核批准年月日第页11

序号量具规格及名称数量图片10-125mm游标卡尺读数值0.001(mm)13100-400mm内径千分尺最小读数值0.001mm14200-225mm外径千分尺最小读数值0.001mm1编制审核批准共页第页主连杆加工量具表11'

您可能关注的文档

- 数字频率计设计毕业论文.doc

- 数据库系统设计毕业论文.doc

- 新云木业集团有限公司招聘策略及流程研究毕业论文.doc

- 新型制造工厂网络平台建设毕业论文.doc

- 无约束最优化问题研究毕业论文.doc

- 无线安全技术局域网毕业论文.doc

- 暗香—某三室两厅新中式田园风格空间毕业设计.doc

- 本科毕业论文参考题目.doc

- 机器人示教制动伺服编程毕业论文.doc

- 某企业现金流量表的财务分析探讨毕业论文.doc

- 某大型酒店网络规划设计毕业论文.doc

- 校内教学资源共享平台前端设计与实现毕业论文.doc

- 校园园区网规划设计方案毕业论文.doc

- 校园生活相册MTV制作毕业论文.doc

- 桥结构总成数据库开发毕业论文.doc

- 橘园无线信号传输方式研究毕业论文.doc

- 毕业实习工作计划毕业论文.doc

- 毕业论文写作心得论文.doc

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明