- 206.61 KB

- 2022-04-22 13:48:13 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

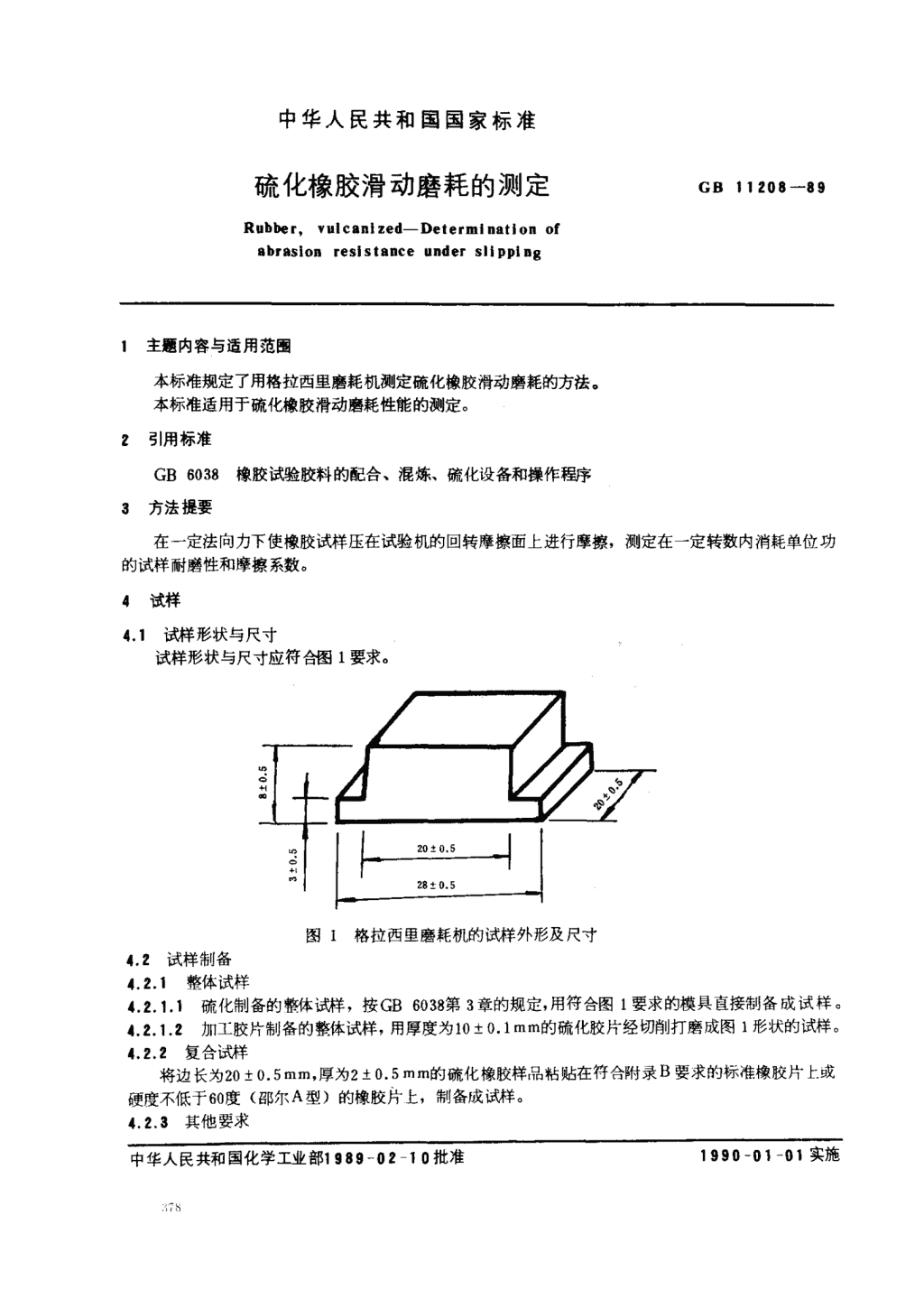

'中华人民共和国国家标准硫化橡胶滑动磨耗的测定GB11208-89Rubber,vulcanized-Determinationofabrasionresistanceunderslipping1主题内容与适用范围本标准规定了用格拉西里磨耗机测定硫化橡胶滑动磨耗的方法。本标准适用于硫化橡胶滑动磨耗性能的测定。2引用标准GB6038橡胶试验胶料的配合、混炼、硫化设备和操作程序3方法提要在一定法向力下使橡胶试样压在试验机的回转摩擦面上进行摩擦,测定在一定转数内消耗单位功的试样耐磨性和摩擦系数。4试样4.1试样形状与尺寸试样形状与尺寸应符合图1要求。峭.0+I目旧-0引门28士0.5图1格拉西里磨耗机的试样外形及尺寸4.2试样制备4.2.1整体试样4.2.1.1硫化制备的整体试样,按GB6038第3章的规定,用符合图1要求的模具直接制备成试样。4.2.1.2加工胶片制备的整体试样,用厚度为1010.1mm的硫化胶片经切削打磨成图1形状的试样。4.2.2复合试样将边长为20士。.5mm,厚为2土0.5mm的硫化橡胶样品粘贴在符合附录B要求的标准橡胶片上或硬度不低于60度(邵尔A型)的橡胶片上,制备成试样。4.2.3其他要求中华人民共和国化学工业部1989-02-10批准1990一01一01实施

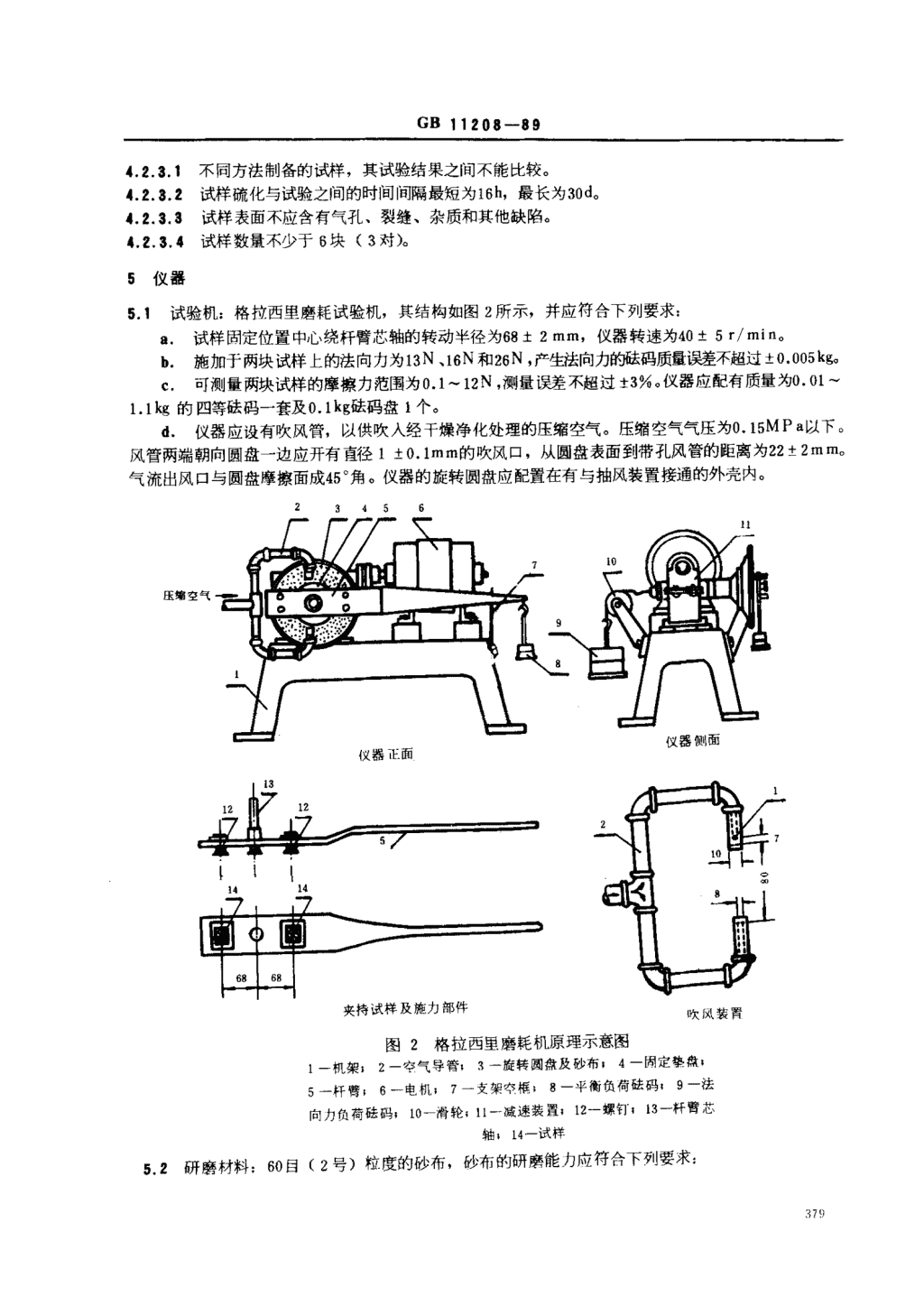

GB11208-894.2.3.1不同方法制备的试样,其试验结果之间不能比较。4.2.3.2试样硫化与试验之间的时间间隔最短为16h,最长,t30d,4.2.3.3试样表面不应含有气孔、裂缝、杂质和其他缺陷。4.2.3.4试样数量不少于6块(3对)a仪器5.1试验机:格拉西里磨耗试验机,其结构如图2所示,并应符合下列要求:a.试样固定位置中心绕杆臂芯轴的转动半径为68士2mm,仪器转速为40士5r/min,b.施加于两块试样上的法向力为13N.16N和26N,产生法向力的硅码质量误差不超过士0.005kg,c.可测量两块试样的摩擦力范围为0.1--12N,测量误差不超过士3%。仪器应配有质量为0.01-1.1掩的四等硅码一套及O.lkg硅码盘I个。d.仪器应设有吹风管,以供吹人经干燥净化处理的压缩空气。压缩空气气压为0.15MPa以下。风管两端朝向圆盘一边应开有直径1士0.lmm的吹风口,从圆盘表面到带孔风管的距离为22士2mm,气流出风口与圆盘摩擦面成45“角。仪器的旋转圆盘应配置在有与抽风装置接通的外壳内。2e456压缩空气仪器侧面仪器正面夹持试样及施力部件吹风装胃图2格拉西里磨耗机原理示意图2一空气导管;3一旋转圆盘及砂布‘4一固定垫盘。1一机架万6一电机;7一支架空框;8一平衡负荷硅码:9一法5一杆臂.向力负荷砧码。10-滑轮;1l--减速装置:12-螺钉;13-杆臂芯如:14一试样5.2研磨材料:60目(2号)粒度的砂布,砂布的研磨能力应符合下列要求

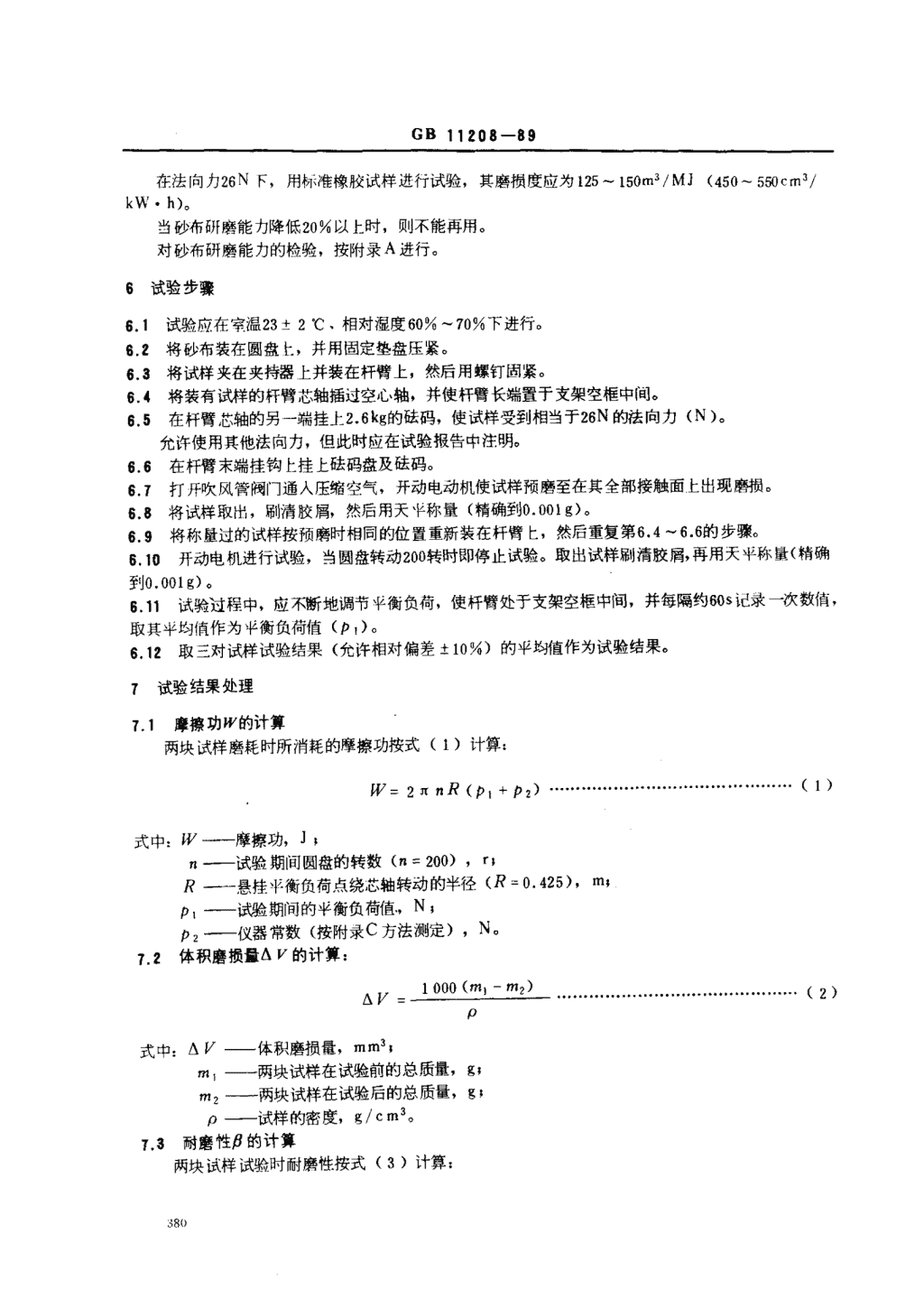

GB11208-89在法向加6N下,用标准橡胶试样进行试验,其磨损度应为125一150m3/Ml(45。一550cm2/kw·h).当砂布研磨能力降低20%以上时,则不能再用。对砂布研磨能力的检验,按附录A进行。6试验步骤6.1试验应在室温2312℃、相对湿度60%~70%下进行。6.2将砂布装在圆盘V.,并用固定垫盘压紧。6.3将试样夹在夹持器上并装在杆臂上,然后用螺钉固紧。6.4将装有试样的杆臂芯轴插过空心轴,并使杆臂长端置于支架空框中间。6.5在杆臂芯轴的另一端挂上2.6kg的硅码,使试样受到相当于26N的法向力(N)o允许使用其他法向力,但此时应在试验报告中注明。6.6在杆臂末端挂钩上挂上砍码盘及硅码。6.7打开吹风管阀门通人压缩空气,开动电动机使试样预磨至在其全部接触面上出现蒯员。6.8将试样取出,刷清胶屑,然后用天平称量(精确到0.001g).6.9将称量过的试样按预磨时相同的位置重新装在杆臂匕,然后重复第6.4--6.6的步骤。6.10开动电机进行试验,当圆盘转动200转时即停止试验。取出试样刷清胶屑,再用天平称量(精确到0.001g)。6.11试验过程中,应不断地调节平衡负荷,使杆臂处于支架空框中间,并每隔约60s记录.次数值,取其平均值作为平衡负荷值(Pl)。6.12取三对试样试验结果(允许相对偏差士l0%)的平均值作为试验结果。了试验结果处理了.1摩擦功W的计算两块试样磨耗时所消耗的摩擦功按式(1)计算:W二2nnR(pi+p2)························,····。·········⋯⋯(1)式中:W-摩擦功,J;”—试验期间圆盘的转数(。=200),r;R—悬挂平衡负荷点绕芯轴转动的半径(R=0.425)m;P}-捡期间的平衡负荷值.,N;Pz—仪器常数(按附录C方法测定),No7.2体积磨损最4v的计算:1000(m,一MZ)八V一一-.一......⋯⋯(2)P式中:八V—体积磨损量,mm3;爪、—两块试样在试验前的总质量,Ss爪:—两块试样在试验后的总质量,gsP—试样的密度,9/crn3,7.3耐磨性fl的计算两块试样试验时耐磨性按式(3)计算:

GB11209-89w卢=一-:;二二-.入··············。·················。·。········一’(3)[、F‘式中:刀—两试样的耐磨性,J/mm3,K—砂布研磨能力系数(按附录A方法测定),w—同式(1);△V—同式(2)。7.4摩擦系数群的计算两块试样试验时其与砂布的摩擦系数按式(4)计算:F,...⋯⋯。,..·..............................(4)“二F,~二r·Fs式中:F,—作用于两试样的摩擦力,N,FZ—向两试样施加的法向力,N,试样固定位置中心绕芯轴转动的半径(r二0.068),m,Pi,P2,R同式(1)。9试验报告试验报告应包括如下内容:a.试样名称、胶料代号;b.试样制备方法和规格;c.试验条件,d.砂布型号和研磨能力。e‘法向力;f.摩擦功,9.体积磨损量;h.耐磨性;1.摩擦系数;j.试验者和试验日期。

GB11208-89附录A有关砂布的说明(补充件)A1可用市售60目(2号)粒度的砂布作为研磨材料。砂布的研磨能力应符合下列要求:在法向力26N下用标准橡胶试样进行试验,其磨损度为125--150m3/MJ(或450--550cm3/kW·h).A2当使用新砂布时,应先用标准橡胶试样或在研磨过程中不会树脂化的其他橡胶试样,研磨15min,使其稳定。然后再用标准橡胶试样按第6.1--6.10步骤测量砂布的研磨能力,把连续两次测定的算术平均值作为结果。A3在试验一定数量(一般为15对)试样以后,应再用标准橡胶试样来测定砂布的研磨能力。当发现砂布的研磨能力降低20%以上时,则不能继续使用。A4砂布应放在干燥环境中保存,以免受潮变质。A5砂布的研磨能力按式(A1)计算:八Va=-···································⋯⋯(Al)A式中:a—砂布的研磨能力(或磨损度),m3/MJ或cm3/kW·h;A厂—试样的体积磨损量,m3或cm3;A—试样磨耗时的摩擦功,MJ或kW·h。A6砂布研磨能力系数K按式(A2)计算:K二』口.(A2)C2式中:K-砂布研磨能力系数;—用标准橡胶试样在试验用砂布卜的磨损度,m3/MJ或cm3/kW.h,—用标准橡胶试样在标准砂布h的磨损度。等于140m3/MJ或500cm3/kw·h。附录B标准橡胶试样(补充件)测定砂布研磨能力系数时,可用下述标准橡胶试样进行。Bi标准橡胶试样的配方(见表B1)

GB11208-89表B]材料名称配比(按质量份)天然橡胶(SMR5)100.0硫磺2.5促进剂CZ0.5氧化锌5.0硬脂酸2.01.0防老剂4010NAN33050.0合计161.0BZ混炼及硫化混炼及硫化的设备和程序按GB6038有关规定进行。硫化条件为140"Cx60minoB3贮存标准橡胶试样应用聚乙烯薄膜包裹,于温度23士5℃下进行贮存,贮存期为半年。B.质最指标两批不同的标准橡胶试样的耐磨性相差应在110%以内。附录C仪器常数的测定0卜布件)应定期测定试验机的仪器常数dZ,方法如下:除去法向力负荷硅码和平衡负荷珐码盘,把杆臂翻转1800,挂在工业天平仁。在试验机开动的情况下,在天平上添加珐码使之达到平衡为1上(图C1)。此时所加的硅码质量的数值即为仪器常数0Z的数值,测量精确到士29。图C1

GB11208-89附加说明;本标准由化学工业部北京橡胶工业研究设计院归口。本标准由华南理工大学负责起草。本标准主要起草人朱敏庄、郭荣基。本标准参照采用苏联国家标准I-OCT426-77((橡胶滑动磨耗试验方法))o自本标准发布之日起,原中华人民共和国化学工业部部标准HG4-842-760橡胶格拉西里磨耗试验方法》作废。'

您可能关注的文档

- HGT3824-2006苯骈三氮唑.pdf

- HGT3826-2006肥料级商品磷酸.pdf

- HGT3827-2006通用型双组分丙烯酸酯胶黏剂.pdf

- HGT3828-2006室内用水性木器涂料.pdf

- HGT3829-2006地坪涂料.pdf

- HGT3830-2006卷材涂料.pdf

- HGT3831-2006喷涂聚脲防护材料.pdf

- HGT3832-2006自行车用面漆.pdf

- HGT3833-2006自行车底漆.pdf

- HGT3836-2008硫化橡胶滑动磨耗试验方法.pdf

- HGT3837-2008橡胶总烃含量的测定热解法.pdf

- HGT3838-2008橡胶游离硫含量的测定电位滴定法.pdf

- HGT3839-2006塑料剪切强度试验方法穿孔法(GBT15598-1995).pdf

- HGT3840-2006塑料弯曲性能小试样试验方法(GBT16419-1996).pdf

- HGT3841-2006塑料冲击性能小试样试验方法.pdf

- HGT3843-2006硫化橡胶短时间静压缩试验方法(GB1684-1985).pdf

- HGT3843-2008硫化橡胶短时间静压缩试验方法.pdf

- HGT3844-2008硬质橡胶弯曲强度的测定.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明