- 586.00 KB

- 2022-04-22 11:32:19 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'单级直齿圆柱齿轮减速器优化结构设计一、课程设计目的:1、 通过本次设计,综合运用《机械设计基础》及其它有关先修课程的理论和实际知识,使所学的知识进一步巩固、深化、发展。2、 本次设计是高等工科学校学生第一次进行比较完整的机械产品设计,通过此次设计培养学生正确的设计思想和分析问题、解决问题的能力,掌握机械设计的基本方法和步骤。3、 使学生能熟练的应用有关参考资料、图册和手册,并熟悉有关国家标准和其它标准,以完成一个工程技术人员在机械设计方面所必须具备的基本训练。二、课程设计的任务1、减速器装配草图1张A0图纸。2、零件工作图2张A2或A3图纸。(传动零件齿轮、轴或箱体) 3、设计计算说明书一份,内容包括:拟定机械系统方案,进行机构运动和动力分析,选择电动机,进行传动装置运动动力学参数计算,传动零件设计,轴承寿命计算、轴(按弯扭合成强度计算)、键的强度校核,选择联轴器等,约8000字。三、课程设计时间安排:1、传动装置总体设计、传动件计算:2天2、装配草图设计:2天3、正式装配图设计:3天4、绘制零件图:1天5、完成说明书:2天28

四圆柱齿轮减速器及其优化设计概述1.1圆柱齿轮减速器概述:圆柱齿轮减速机,是一种动力传达机构,其利用齿轮的速度转换器,将电机的回转数减速到所要的回转数,并得到较大转矩的装置。圆柱齿轮减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩。 圆柱齿轮减速机的齿轮采用渗碳、淬火、磨齿加工,承载能力高、噪声低;主要用于带式输送机及各种运输机械,也可用于其它通用机械的传动机构中。它具有承载能力高、寿命长、体积小、效率高、重量轻等优点,用于输入轴与输出轴呈垂直方向布置的传动装置中。。圆柱齿轮减速器广泛应用于冶金、矿山、起重、运输、水泥、建筑、化工、纺织、印染、制药等领域。1.2单级直齿圆柱齿轮减速器的优化设计概述圆柱齿轮减速器是各类机械设备中广泛应用的传动装置,因此,如何设计出体积小、质量轻、成本低但却承载能力强、使用寿命长的圆柱齿轮减速器,一直是设计人员关注的重要课题。实践表明,传统的减速器设计一般通过反复的试凑、校核确定设计方案,是一种以经验类比为基础的设计方法,带有极大的主观随意性,虽然也能获得满足给定条件的可用的设计方案,但一般不是最佳的。只有采用优化设计的方法,才是解决上述设计课题的有效途径。减速器的优化设计,一般是指在给定功率P、齿数比u、输入转速以及其他技术条件和要求下,找出一组使减速器的某项经济技术指标打到最优的设计参数。圆柱齿轮减速器的类型与结构形式有很多种,工作条件和设计要求也各种各样,难以用统一的数学模型描述不同类型、不同结构及不同条件与设计要求的减速器的优化设计问题。通常,对不同类型的减速器,选取的设计变量是不同的。例如,对于展开式圆柱齿轮减速器,可取齿轮齿数、模数、齿宽、螺旋角及变位系数等为设计变量;对于行星齿轮减速器,设计变量除上述参数外,还可以加上行星轮个数。根据减速器工作条件和设计要求的不同,目标函数也不同。例如,对中心距没有严格要求的减速器,可取减速器最大尺寸最小、体积最小或总质量最小为设计目标;对给定中心距的减速器,则可取承载能力最大为设计目标,减速器的类型、结构形式不同,约束函数也不完全一样。设计约束一般包括边界约束和性能约束两类。边界约束有最小模数、不根切的最小齿数、螺旋角、变位系数、齿宽系数等的约束;性能约束则有接触强度、弯曲强度、总速比误差、过渡曲线不发生干涉、重合度、齿顶厚等的约束。而对于行星齿轮减速器来说,还应增加装配条件、同心条件和邻接条件等的限制。28

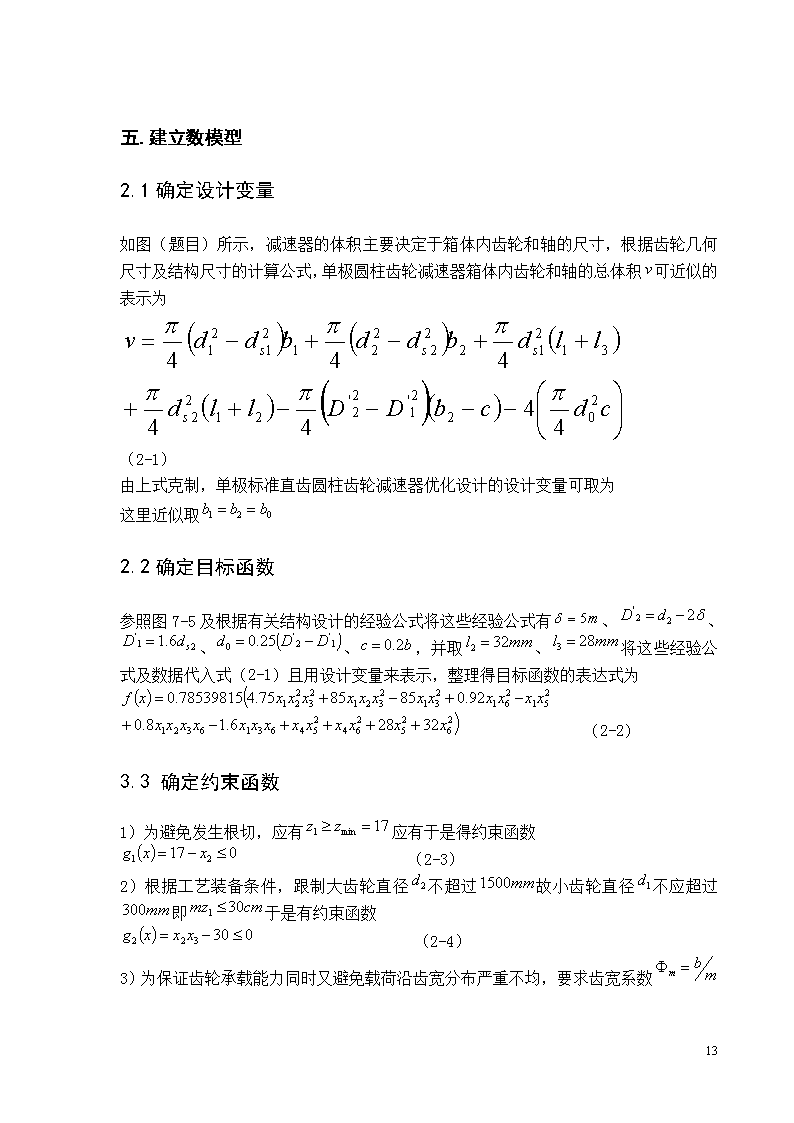

五.建立数模型2.1确定设计变量如图(题目)所示,减速器的体积主要决定于箱体内齿轮和轴的尺寸,根据齿轮几何尺寸及结构尺寸的计算公式,单极圆柱齿轮减速器箱体内齿轮和轴的总体积可近似的表示为(2-1)由上式克制,单极标准直齿圆柱齿轮减速器优化设计的设计变量可取为这里近似取2.2确定目标函数参照图7-5及根据有关结构设计的经验公式将这些经验公式有、、、、,并取、将这些经验公式及数据代入式(2-1)且用设计变量来表示,整理得目标函数的表达式为(2-2)3.3确定约束函数1)为避免发生根切,应有应有于是得约束函数(2-3)2)根据工艺装备条件,跟制大齿轮直径不超过故小齿轮直径不应超过即于是有约束函数(2-4)3)为保证齿轮承载能力同时又避免载荷沿齿宽分布严重不均,要求齿宽系数28

满足,由此得(2-5)及(2-6)4)对传递动力的齿轮,模数不能过小,一般mm,且取标准系列值,故有(2-7)5)按经验,主、从动轴直径的取值范围为,故有(2-8)(2-9)(2-10)(2-11)6)按结构关系,轴的支承跨距满足:,其中为箱体内壁到轴承中心线的距离,现取,则有约束函数(2-12)7)按齿轮的接触疲劳强度和弯曲疲劳强度条件,应有:(2-13)(2-14)(2-15)式中,为齿轮传动的标准中心距,单位为cm,;为载荷系数,这里取;为小齿轮传递扭矩,单位为,;为齿轮的许用接触应力,单位为,这里取;、分别为小齿轮与大齿轮的许用弯曲应力,单位为,这里取、;、分别为小齿轮、大齿轮的齿形系数,对标准齿轮:(2-16)(2-17)对以上公式进行代入、运算及整理,得到满足齿轮接触强度与弯曲强度条件的约束函数:(2-18)(2-19)28

(2-20)根据主动轴(本例即小齿轮轴)刚度条件,轴的最大弯曲挠度应小于许用值,即(2-21)其中取;则由下式计算:(2-22)式中,为作用在小齿轮齿面上的法相载荷,单位为,,为齿轮压力角,;E为轴的材料的弹性模数,;为轴的惯性矩,单位为,对圆形截面,。同理,对以上公式进行代入、运算及整理,可得到满足轴的弯曲刚度条件的约束函数(2-23)8)按轴的弯曲强度条件,有(2-24)式中,为轴受的扭矩,;为轴所受的弯矩,单位为,;为考虑扭矩和弯矩作用性质诧异的系数,这里取;为轴的许用弯曲应力,;为轴的抗弯剖面模数,对实心轴,。由此,对小齿轮和大齿轮轴,可分别写出满足弯曲强度条件的约束函数(2-25)及(2-26)综上所述,单级标准直齿圆柱齿轮减速器以体积最小为优化目标的优化设计问题,是个具有十六个不等式约束的六维优化问题,其数学模型可简记为28

六传动方案的拟定1传动方案的分析机器一般是由原动机、传动装置和工作装置组成。传动装置是用来传递原动机的运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。传动装置是否合理将直接影响机器的工作性能、重量和成本。合理的传动方案除满足工作装置的功能外,还要结构简单、制造方便、成本低廉、传动效率高和使用维护方便。本设计中原动机为电动机,工作机为皮带输送机。传动方案采用了两级传动,第一级传动为带传动,第二级传动为单级直齿圆柱齿轮减速器。带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,但有过载保护的优点,还可缓和冲击和振动,故布置在传动的高速级,以降低传递的转矩,减小带传动的结构尺寸。齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长,是现代机器中应用最为广泛的机构之一。本设计采用的是单级直齿轮传动。减速器的箱体采用水平剖分式结构,用HT200灰铸铁铸造而成。二丶传动方案的拟定(1)工作条件:使用年限10年,每年按300天计算,单班制工作,载荷平稳。(2)原始数据:输送带拉力F=3kN滚筒带速V=1.6m/s滚筒直径D=280mm运动简图如下1:电动机2:带传动3:单级圆柱齿轮减速器4:齿轮5:联轴器6:滚筒7:带式输送机28

28

七.电动机的选择:(1)、动机的型选择电号本减速器在常温下工作,载荷轻微冲击,对起动机无特殊要求,故选用Y系列笼型三相异步电动机,封闭式结构,电压为380V。(2)、确定电动机的功率:工作机所需功率:故电动机至工作间的总效率(包括工作机效率)为:由设计手册得(带传动),(轴承),(齿轮精度为8级)(轴承),(联轴器),η=0.96(卷筒)代入,得电动机的工作功率:故选取电动机的额定功率(3)、确定电动机的转速:卷筒轴工作转速:取V带传动比,一级圆柱齿轮减速器传动比,则总传动比合理范围为,电动机的转数可选范围为:符合这一范围的同步转速有750、1000两种,可查两种方案,见下表:方案电动机型号额定功率(KW)同步转速满载转速总传动比带传动比齿轮传动比1Y132M2-65.5100096010.733.572Y160M2-85.57507209.512.43.9628

综合考虑电动机和传动装置的尺寸、重量以及带传动和减速器的传动比选用方案一中机型。主要外形和安装尺寸见下表:中心高(mm)H外形尺寸(mm)L安装尺寸(mm)A×B轴伸尺寸(mm)D×E132515×345×315216×17838×80八轴的设计计算1从动轴的设计281选择轴的材料确定许用应力2按扭转强度估算轴的最小直径3轴承的确定4联轴器的选择5设计轴的结构并绘制轴的结构蓝图①确定轴上零件的位置和固定方式选轴的材料为45号钢,调质处理。查参考资料[2]P200表11-3可知:σb=650Mpa查参考资料[2]P200表11-4可知:[σb-1]b=60Mpa单级齿轮减速器的低速轴为转轴,输出端与联轴器相接,从结构要求考虑,输出端轴径应最小,最小直径为:d≥C查参考资料[2]P208表11-8可得,45钢取C=118~107则d≥(118~107)×=(118~107)×=47.2~43mm考虑键槽的影响以及联轴器孔径系列标准,取标准值d=50mm为简化安装,选择两轴承一致。据参考资料[1]P211附表4-1选择角接触球轴承46211型其内径d=55mm可采用弹性柱销联轴器,查参考资料[1]P231附表6-3可取联轴器的型号为HL5联轴器由于设计的是单级减速器,可将齿轮布置在齿轮箱体的中内,将轴承对称安装在齿轮两侧,轴的外伸端安装联轴器。如下图所示28

要确定轴的结构,先确定轴上零件的装配顺序和固定方式σb=650Mpa[σb-1]b=60Mpad=50mm角接触球轴承46211型HL5联轴器②确定各段轴的直径③确定各轴段的长度6轴上作用力的计算确定齿轮从轴的右端装入,齿轮的左端用轴肩定位,右端用套筒固定,这样齿轮在轴上的轴向位置被完全确定,齿轮的周向固定采用平键连接,轴承对称安装于齿轮的两侧,其轴上采用轴肩固定,周向采用过盈配合固定。将估算轴d=50mm作为外伸端直径d1与联轴器相配(如上图),考虑联轴器用套筒28

实现轴向定位,取第二段直径为d2=53mm,齿轮和左端轴承从左侧装入,考虑装拆方便以及零件固定的要求,装轴处d3应大于d2,取d3=55mm,为便于齿轮装拆与齿轮配合处轴径d4应大于d3,取d4=60mm。齿轮左端用用套筒固定,右端用套筒定位,轴肩直径d5=60+2×0.1×60=72mm满足齿轮定位的同时,还应满足右侧轴承的安装要求,根据选定轴承型号确定.右端轴承型号与左端轴承相同,取d6=55mm.由于齿轮轮毂宽度为106mm,为保证齿轮固定可靠,轴段④的长度略短于齿轮轮毂宽度,取轴段④长度为100mm;为保证齿轮端面与箱体内壁不相碰,齿轮端面与箱体内壁间就留有一定的间距,取该间距为25mm,为保证轴承安装在箱体轴承座孔中(轴承宽21mm),并考虑轴承的润滑,取轴承端面距箱体内壁的距离为5mm,故取轴段⑤长度为30mm(轴承支点距离C=185mm);由齿轮宽度及套筒宽度和轴承宽度得,取轴段③长度为56mm;由轴承盖宽度及装配要求选择轴段②长度为57mm;考虑联轴器装配要求取轴段①为90mm。在轴段①④上分别加工出键槽,使两键槽处于轴的同一圆柱母线上,键槽长度比相应的轮毂宽度小约5~10mm,键槽宽度按轴段直径查手册得得。选定轴的结构结节轴两端的倒角均为2×45°轴段⑤上的倒角为2×5×2.5轴段③④上的圆角均为2×R2轴段①②上的圆角均为2×R1轴所受力如下图所示d1=50mmd2=53mmd3=55mmd4=60mmd5=72mmd6=55mm.L4=100mmL3=56L2=57L5=30L6=40L1=9028

7按弯矩合成强度校核轴径是否合格做出水平面弯矩图支点反力Ⅰ—Ⅰ截面处弯矩为Ⅱ—Ⅱ截面处弯矩为做出垂直面弯矩图Ⅰ—Ⅰ截面轴上所受的转矩:TⅡ=9.55××1000=9.55××1000=617.43N•m轴上作用力:圆周力:Ft=2TⅡ/d2=2×617.43/0.424=2912.41N径向力:Fr=Fttan20°=2912.41×tan20°=1060.03NFHA=FHB==1456.2N支点反力F==530.02NMHI=FHAC/2=1456.2×185/2=134698.5N•mmMHⅡ=1456.2×35.5=51712.85N•mmMVI=FC/2=530.02×185/2=49026.85N•mmTⅡ=617.43N•mFt=1060.03NFr=2912.41NFHA=FHB=1456.2NF=530.02NMHI=134698.5N•mmMHⅡ=51712.85N•mmMVI=49026.85N•mmⅡ—Ⅱ截面做出合成弯矩图28

Ⅰ—Ⅰ截面合成弯矩Ⅱ—Ⅱ截面合成弯矩做出转矩图Ⅰ—Ⅰ截面Ⅱ—Ⅱ截面MVⅡ=F×35.5=530.02×35.5=18815.71N•mmM=MI===143343.36N•mmMⅡ===55029.54N•mmTⅡ=9.55×106P/n=617430N•mma=0.6d3=55mmMeⅠ===397223.42N•mmMeⅡ===374522.87N•mmMVⅡ=8815.71N•mmMI=143343.36N•mmMⅡ=55029.54N•mmMeⅠ=397223.42N•mmMeⅡ=374522.87N•mm28

Ⅰ—Ⅰ截面Ⅱ—Ⅱ截面σeⅠ===13.49MpaσeⅡ===12.38Mpa查参考资料[2]P200表11-4可知:[σ-1]b=60Mpa满足σe<[σ-1]b的条件,故设计的从动轴有足够的强σeⅠ=13.49MpaσeⅡ=12.38Mpaσe<[σ-1]b的条件,故设计的从动轴有足够的强度,设计合理。282主动轴设计281、选择轴的材料确定许用应力。2、按扭转强度估算轴的最小直径3、轴承的确定选轴的材料为45号钢,调质处理查参考资料[2]P200表11-3可知:σb=650Mpa参考资料[2]P200表11-4可知:[σb-1]b=60Mpa单级齿轮减速器的低速轴为转轴,输出端与联轴器相接,从结构要求考虑,输出端轴径应最小,最小直径为:d≥C查参考资料[2]P208表11-8可得,45钢取C=118~107则d≥(118~107)×=(118~107)×=29.30~26.57mm考虑键槽的影响以及联轴器孔径系列标准,取标准值d=35mm为简化安装,选择两轴承一致。据参考资料[1]P211附表4-1选择深沟球轴承46208型轴的材料为45号钢,调质处理σb=650Mpa[σb-1]b=60Mpad=35mm深沟球轴承46208型28

4、设计轴的结构并绘制轴的结构蓝图①定轴上零件的位置和固定方式②各段轴的直径③定各轴段的长度其内径d=40mm由于设计的是单级减速器,可将齿轮布置在齿轮箱体的中内,将轴承对称安装在齿轮两侧,轴的外伸端安装联轴器。要确定轴的结构,须先确定轴上零件的装配顺序和固定方式确定齿轮从轴的右端装入,齿轮的右端用轴肩定位,左端套筒固定,这样齿轮在轴上的轴向位置被完全确定,齿轮的周向固定采用平键连接,轴承对称安装于齿轮的两侧,其轴上采用轴肩固定,周向采用过盈配合固定。轴的结构如下图所示将估算轴d=35mm作为外伸端直径d1与带轮相配(如上图),考虑轴承盖的装配,取第二段直径为d2=38mm,齿轮和左端轴承从左侧装入,考虑装拆方便以及零件固定的要求,装轴处d3应大于d2,取d3=40mm,为便于齿轮装拆与齿轮配合处轴径d4应大于d3,取d4=45mm。齿轮左端用用套筒固定,右端用轴肩定位,轴肩直径d5=45+2×0.1×45=54mm满足齿轮定位的同时,还应满足右侧轴承的安装要求,根据选定轴承型号确定.右端轴承型号与左端轴承相同,取d6=40mm.轴段①为装配轴承,取其长25mm;由于齿轮轮毂宽度为114mm,为保证齿轮固定可靠,轴段③的长度略短于齿轮轮毂宽度,取轴段③长度为100mm;为保证齿轮端面与箱体内壁不相碰,齿轮端面与箱体内壁间就留有一定的间距,取该间距为2mm,为保证轴承安装在箱体轴承座孔中(轴承宽18mm),并考虑轴承的润滑,取轴承端面距箱体内壁的距离为5mm,故取轴段②长度为25mm(轴承支点距离C=185mm);由齿轮宽度及套筒宽度和轴承宽度得,取轴段④长度为57mm;由轴承盖宽度及装配要求选择轴段⑤长度为47mm;考虑带轮装配要求取轴段⑥为90mm。在轴段③⑥上分别加工出键槽,使两键槽处于轴的同一圆柱母线上,键槽长度比相应的轮毂宽度小约5~10mm,键d1=35mmd2=38mmd3=40mmd4=45mmd5=54mmd6=40mmL1=25mmL2=25mmL3=100mmL4=57mmL5=47mmL6=90mm28

5、轴上作用力的计算轴所受力如图轴上所受的转矩轴上作用力6、按弯矩合成强度校核轴径是否合格作出水平面弯矩图Ⅰ—Ⅰ截面处弯矩为Ⅱ—Ⅱ截面处弯矩为槽宽度按轴段直径查手册得得。选定轴的结构结节轴两端的倒角均为2×45°轴段②上的倒角为5×45°轴段③④上的圆角均为2×R2轴段⑤⑥上的圆角均为2×R1TⅡ=9.55××1000=9.55××1000=146.23N•m圆周力:Ft=2TⅡ/d2=2×146.23/0.096=3046.55N径向力:Fr=Fttan20°=3046.55×tan20°=1108.85NFHA=FHB==1523.28N支点反力F==554.43NMHI=FHAC/2=140903.4N•mmMHⅡ=FHA×35.5=54076.44N•mmTⅡ=146.23N•mFt=3046.55NFr=1108.85NFHA=FHB=1523.28NF=554.43NMI=149946.31N•mmMⅡ=57546.96N•mm28

作出垂直面弯矩图Ⅰ—Ⅰ截面Ⅱ—Ⅱ截面作出合成弯矩图Ⅰ—Ⅰ截面合成弯矩Ⅱ—Ⅱ截面合成弯矩作出转矩图如下MVI=FC/2=51284.78N•mmMVⅡ=F×35.5=19682.27N•mmM=MI==149946.31N•mmMⅡ==57546.96N•mmTⅡ=9.55×106P/n=146230N•mma=0.6d3=40mmMVI=51284.78N•mmMVⅡ=19682.27N•mm28

Ⅰ—Ⅰ截面Ⅱ—Ⅱ截面Ⅰ—Ⅰ截面Ⅱ—Ⅱ截面MeⅠ==173729.25N•mmMeⅡ==104926.69N•mmσeⅠ===10.86MpaσeⅡ===6.56Mpa查参考资料[2]P200表11-4可知:[σ-1]b=60Mpa满足σe<[σ-1]b的条件,故设计的主动轴有足够的强度,设计合理。MeⅠ=173729.25N•mmMeⅡ=104926.69N•mmσeⅠ=10.86MpaσeⅡ=6.56Mpaσe<[σ-1]b故设计的主动轴有足够的强度,设计合理。28

九丶轴承与键的选择从动轴的轴承选用滚动轴承,型号为6212,各部分尺寸为:主动轴(齿轮轴)的轴承选用滚动轴承,型号为6210,各部分尺寸为:轴径键宽2014键高129键长5070键代号为十、减速器箱体的设计1.箱体材料选用HT200铸造而成,结构采用剖分式。2.箱体结构设计为使箱体有足够的强度,应对箱体的外壁加上肋板,为了提高轴承座处的联接刚度,孔两侧的联接螺栓的距离应尽量缩短,但不能与端盖螺钉孔干涉,同时轴承座孔附近还应做出凸台,但其高度要保证安装时有足够的板手空间。为了提高箱体钢性,箱盖和箱座的联接凸缘应取厚些,箱座底凸缘的宽度B应超过箱体内壁。减速器的润滑采用浸油润滑,减速器中滚动轴承采用飞溅润滑,因此,应在箱座接合面上制出输油沟。为了保证良好的密封性,箱盖与箱座的接合面应精加工,表面粗糙度不大于,为了进一步提高密封性,在箱座凸缘上面还应加工出回油沟。3.减速器附件为了检查传动件的啮合情况、注油、排油、指示、油面及装拆吊运等,减速器还应安装以下几种附件①观察孔和观察孔盖,②通气器,③吊环螺钉、吊耳和吊钩,④圆锥定位销,⑤启盖螺钉,⑥油标,⑦放油螺塞和排油孔,⑧调整垫片。33

4.综合考虑,箱体的尺寸和各部分零件的尺寸如下:箱座壁厚度:箱盖壁厚度:箱座凸缘厚度:箱盖凸缘厚度:箱座底凸缘厚度:地脚螺钉数目:地脚螺钉直径:轴承旁联接螺栓直径:箱盖与箱座联接螺栓直径联接螺栓的中心距:轴承端盖螺钉直径:观察孔盖螺钉直径:、、到外箱壁距离:、到凸缘边缘距离:定位销直径:轴承旁凸台半径:轴承端盖外径:箱盖、箱座肋板厚度:轴承端盖凸缘厚度:外箱壁到轴承座端面距离:33

十一、结束语:经过了两个星期的艰苦努力,我们的机械设计课程设计终于告一段落了。我们刚开始设计时,感觉很迷茫,不知从何下手,心里真的是没一点谱,感觉挺难受的。但当我们投入进去时,一切也并不是像想象的那么可怕。通过这次课程设计,我学到了许多在平时学不到的知识。在设计的过程中,姚老师很耐心的给我们讲解,同学们也互相帮助互相学习,碰到比较棘手的问题时,就在一起讨论讨论,各抒己见。增进了互相之间的团结和互助,更提高了同学们解决问题的能力。我们设计的是一个减速器,设计中我们必须考虑它的经济性、实用性、工艺性等等,使自己的设计尽可能的合理,在原先的基础上尽可能的发挥自己的创新能力,设计一个具有特色的减速器。首先,我们需要考虑总的设计方案,比较它们的优、缺点,选择最佳的方案。其次,再根据总结出方案设计具体的零件,其中同样考虑各个零件的优越性,在比较中选择最好的。这也是任何一个设计所必须遵循的步骤。从我们不知该怎样下手,到经过老师的指点终于弄明白了设计顺序和应注意的事项,这时的我们终于有了得心应手的感觉。这次课程设计对我们这些总是眼高手低的同学来说是一次非常大的考验,因为它要求设计的机器能用到实际的工作中去,而这也是我们平时练习时最大的缺陷,所遇到的最大问题是学的理论不能与实践完全的结合。再者就是机械设计中有许多需要运用工作经验去解决的问题和选择参数的时候,让我们不敢下手,对此老师教我们要敢于选择敢于实验。在设计的过程中我们有遇到了许多的困难和挫折,比如当有多个数据我们不知33

参考文献1岳平山.机械设计基础.石油工业出版社,19952孙宝钧.机械设计课程设计.机械工业出版社,19973孙宝钧.机械设计基础.机械工业出版社,19974杨可桢.程光蕴,机械设计基础.高等教育出版社,19915吕慧瑛.机械设计基础学习与训练指导.清华大学出版社,200233

33'

您可能关注的文档

- “丰尚时代广场·熙龙湾”项目可行性研究报告

- 环保设备及配套氨溶液项目可行性研究报告

- “高新技术产业园”项目可行性研究报告

- 高炉煤气余压透平发电装置及电机变频控制系统节能建设工程项目可行性研究报告

- 环境影响报告建设项目可行性研究报告

- 平罗县陶乐水土保持小流域综合治理项目可行性研究报告

- 高密度印刷电路板PCB专业钻孔厂建设项目可行性研究报告

- 桓仁巨户沟森涛山参基地建设项目可行性研究报告

- 5制造技术课程设计指导书(修改)

- 06村民同意规划设计方案的we文字材料(14~16)

- 平泉精细化工产业园纵横次干道工程项目可行性研究报告

- 高速公路标识标牌生产线建设项目可行性研究报告

- 荒山综合开发生态园建设项目可行性研究报告

- “联想高科·经典都市”商品住宅开发项目可行性研究报告

- 皇城丽都商住小区开发项目可行性研究报告

- 高效节能农用水泵电机产品生产线技术改造工程项目可行性研究报告

- 珲春河大桥工程可行性研究报告

- 城市花园项目工程脚手架安全专项施工结构设计

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明