- 163.72 KB

- 2022-04-22 11:30:51 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'629,127-011.7UUD1C8中华人民共和国国家标准GB11631一89潜水器和水下装置耐压结构制造技术条件Technicalspecification,ofmanufactureofpressurehullstructureforsubmersiblesandunderwaterequipments1989一09一21发布1990一04一01实施国家技术监督局发布

中华人民共和国国家标准潜水器和水下装置耐压GB11631一89结构制造技术条件Technicalspecificationsofmanufactureofpressurehullstructureforsub口ersiblesandunderwaterequipments主.内容与适用范围本标准规定了制造潜水器和水下装置耐压壳体结构的技术要求和试验方法。本标准适用于制造承压不大于9.81MPa的潜水器、水下装置和甲板加压舱的钢质耐压壳体结构。潜水模拟舱的耐压壳体结构亦可参照使用。引用标准,GB11632潜水器和水下装置耐压结构材料技术条件GB3323钢熔化焊对接接头射线照相和质量分级GB6654压力容器用碳素钢和低合金钢厚钢板JB741钢制焊接压力容器技术条件JB1152钢制压力容器对接焊缝超声波探伤技术要求3.1钢材制造耐压壳体结构用钢材必须符合GB11632和GB6654的规定要求。32加工与装配3.2.1钢材加工3.2.1.1切割面、坡口面必须保持清洁,不得有裂纹、分层、夹渣等缺陷.3.2.12切割线与划线间的偏差不得大于0.5mm,割线区钢材局部凹陷不得大于2mm,3.2.1.3每件钢材加工完后应保留清晰的印记.3.2.2冷热成型3.2.2.1球形壳体焊缝布置由二块或由左右对称的三块钢板对接制成的半球形壳,对接焊缝距球壳中心线应小于。25DN(DN为球壳公称直径)。当球壳必须采用瓣片和顶圆板对接制成时,其焊缝布置应符合JB741规定。3.2.2.2圆柱形壳体焊缝布置相邻两节圆柱壳间纵焊缝距离或球形封头焊缝的端点与相邻圆柱壳纵焊缝距离不得小于100mm,3.2.2.3加工工艺要求钢板和型材的冷热成型应符合选定钢种的冷热加工工艺要求。国家技术监督局1989一09一21批准1990一04一01实施

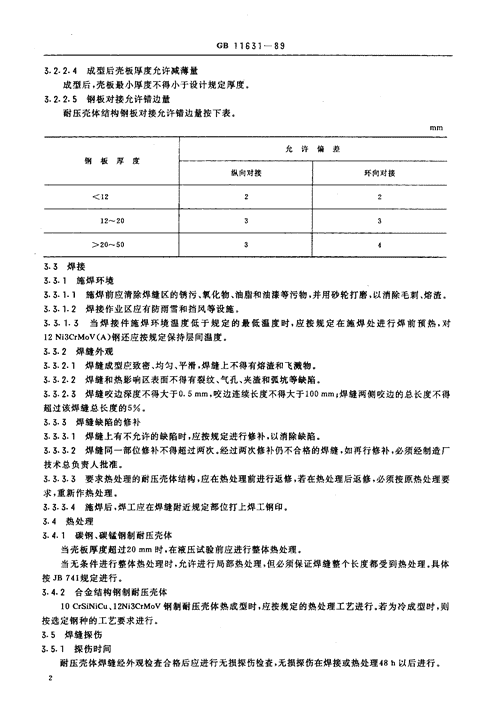

GB11631一892.2.4成型后壳板厚度允许减薄量成型后,壳板最小厚度不得小于设计规定厚度。2.2.5钢板对接允许错边量耐压壳体结构钢板对接允许错边量按下表.允许偏差钢板厚度纵向对接环向对接<122212-2033>20--50343.3焊接3.3.1施焊环境3.3.1.1施焊前应清除焊缝区的锈污、氧化物、油脂和油漆等污物,并用砂轮打磨,以消除毛刺、熔渣。3.3.1.2焊接作业区应有防雨雪和挡风等设施。3.3.1.3当焊接件施焊环境温度低于规定的最低温度时,应按规定在施焊处进行焊前预热,对12Ni3CrMoV(A)钢还应按规定保持层间温度。3.3.2焊缝外观3.3.2.1焊缝成型应致密、均匀、平滑,焊缝上不得有熔渣和飞溅物.3.3.2.2焊缝和热影响区表面不得有裂纹、气孔、夹渣和弧坑等缺陷。3.3-2.3焊缝咬边深度不得大于0.5mm,咬边连续长度不得大于100mm;焊缝两侧咬边的总长度不得超过该焊缝总长度的500,3.3.3焊缝缺陷的修补3.3.3.1焊缝上有不允许的缺陷时,应按规定进行修补,以消除缺陷.3.33.2焊缝同一部位修补不得超过两次。经过两次修补仍不合格的焊缝,如再行修补,必须经制造厂技术总负责人批准。3.3.3.3要求热处理的耐压壳体结构,应在热处理前进行返修,若在热处理后返修,必须按原热处理要求,重新作热处理。3.3.3.4施焊后,焊工应在焊缝附近规定部位打上焊工钢印。3.4热处理3.4.1碳钢、碳锰钢制耐压壳体当壳板厚度超过20mm时,在液压试验前应进行整体热处理。当无条件进行整体热处理时,允许进行局部热处理,但必须保证焊缝整个长度都受到热处理。具体按JB741规定进行。3.4.2合金结构钢制耐压壳体10CrSiNiCu,12Ni3CrMoV钢制耐压壳体热成型时,应按规定的热处理工艺进行.若为冷成型时,则按选定钢种的工艺要求进行。3.5焊缝探伤3.5.1探伤时间耐压壳体焊缝经外观检查合格后应进行无损探伤检查,无损探伤在焊接或热处理48h以后进行。

GB11631一6s3.5.2探伤范围3.5.2.1厚度大于12mm的耐压壳体对接焊缝必须做100%射线或超声波探伤检查。3.5-2.2耐压壳体上焊透角焊缝必须做100%射线或超声波探伤检查。3.5.3探伤评定标准3.5.3.1焊缝的射线探伤按GB3323评定,纵焊缝II级、环焊缝III级为合格。3.5-3.2焊缝的超声波探伤按)B1152评定,纵焊缝工级、环焊缝I级为合格。3.5.3.3耐压壳体上的围栏、贯穿件及封头与圆柱壳的对接焊缝,射线探伤II级为合格;超声波探伤I级为合格。3.6结构公差3.6.耐压壳体乙乐.1耐压壳体总长度允许偏差为士10mm,3.压.2耐压壳体的球形壳和圆柱形壳圆度允许偏差按公式(1)确定.Wc,士0.005R·····························⋯⋯(1)式中傲—壳体圆度允许偏差,mm;R壳体名义半径,mm,3.61.3耐压壳体局部圆度允许偏差按公式(2)确定。01L日提(2),+令式中:。—壳体局部圆度允许偏差,mm;R-壳体名义内(或外)半径,MM;L-测量样板弧长,mm.对于球形壳L按公式(3)计算:L=4抓蔽···“·”···············“··“·“···”二(3)对圆柱形壳L按公式(4)计算::一,.15心只t.......................................⋯⋯(4)式中:1—肋骨间距,mm;t—壳板厚度,mm,3.6.2肋骨3.6.2.1肋骨圆度允许偏差按公式(5)确定。峨=士0.005R,”··”··”·················“··⋯(5)式中:讯—肋骨圆度允许偏差,mm;R,—肋骨名义内(或外)半径,mm,3.6-2.2肋骨腹板垂直度偏差不得超过腹板高度的3%.3.6.2.3肋骨腹板波纹度偏差在1m长度内不得超过5mm,3.6.2.4T型肋骨奚板平行度偏差不得超过翼板宽度的5肠。3.6.2.5相邻两肋骨环之间距离偏差不得超过士2mm,试验方法4.试验的一般规定车试验在结构和附件的装配焊接工作结束、质量和完整性验收合格后进行。4.试验所用仪器、设备应有计量部门鉴定合格证,选用压力表的最大量程不应大于试验压力的1.只倍

GB11631一894.1.3试验前应对耐压壳体进行圆度测量.4.1.4试验前需预先作低压气密性试验,检查密封和结构的紧密性,试验压力为0.1-0.3MPa。允许通过堵塞的泄漏量为每小时3%.4.1.5首制耐压壳体液压试验时,应进行电阻应变测量。4.1.6试验时水温应保持在4℃以上.环境温度应保持在0℃以上。4.1.1若有机玻璃观察窗与耐压壳体一起进行试验时,试验介质温度至少要比有机玻璃窗的设计温度低14"C。4.1.8试验必须不间断地进行,严禁结构已承受压力的情况下中途停止试验而搁置。4.1.9试验中发现结构或焊缝有缺陷,不允许在结构受压状态下消除缺陷。4.1.10试验结束后应进行耐压壳体的回度测量,其误差不应超过3.6条的规定。4.2液压试验目的检查耐压壳体承受静压力时的强度和紧密性。43液压试验压力承受外压或承受内压的耐压壳体结构外部或内部试验压力按公式(6)确定.八=1.25P··“··“·“···”·”·“·”··”·”·”··”·”二(6)式中:PT—试验压力,MPatP—最大许用工作压力.MPa.4.4液压试验方法4.4.1试验准备加压试验前,对试验结构、试验设备、测量工具、安全措施作一次全面检查。4.4.2内部液压试验4.4.2.1加压分阶段进行,每个阶段以等于或小于0.1PT递增,逐渐加大到PT,4.4-2.2试验时各压力阶段保持压力时间,由检查和记录所需时间确定,一般不少于5min。达到PT时保压时间不少于1n,4.4.2.3在各个加压阶段应对耐压壳体结构和焊缝进行仔细检查,并作好记录。4.4.2.4减压程序与加压程序相同,由PT逐级降至常压。4.4.2.5试验结束后,应对耐压壳体结构进行全面检查。4.4.3外部液压试验4.4.3.1外部液压试验可以在压力试验筒内进行,也可在预定海区进行.4.4.3.2加压分阶段进行,加压阶段划分同4.4.2.1规定.4.4.3.3试验时,各压力阶段压力保持时间与4.4.2.2相同。4.4.3.4减压程序与4.4.2.4相同。4.4.3.5试验结束后,应对耐压壳体结构进行全面检查。5质t证明书5.1按本标准和《潜水系统和潜水器入级与建造规范》、《钢质海船入级与建造规范》检查结果,由制造厂质量检验部门填写产品质量证明书。5.2耐压壳体结构制造质量证明书上应包括下列内容:耐压壳体结构材料的化学成分和机械性能;b.耐压壳体结构成型工艺及说明;焊接质量检查结果,d.液压试验结果及报告;。.耐压壳体结构重量;

GB11631一89f.不符合图纸规定项目说明。附加说明:本标准由中国船舶工业总公司提出。本标准由船舶标准化技术委员会水下舰船分委员会归口。本标准由中国船舶工业总公司第七研究院第七0一研究所、第七一九研究所负责起草。本标准主要起草人孙欣、严君毅、冯师曾、孙志道。'

您可能关注的文档

- GB 11444.1-1989 国内卫星通信地球站发射、接收和地面通信设备技术要求 第一部分频分多路复用调频设备.pdf

- GB 11444.2-1989 国内卫星通信地球站发射、接收和地面通信设备技术要求 第二部分单路每载波设备.pdf

- GB 11444.3-89 国内卫星通信地球站发射、接收和地面通信设备技术要求第三部分电视调频设备.pdf

- GB 11576-1989 中小型船舶压缩空气、舱底水、淡水及卫生水系统自动控制装置试验方法.pdf

- GB 11577-89 船用集装箱紧固件.pdf

- GB 11578-1989 圣劳伦斯航道登陆吊杆.pdf

- GB 11578-89 全封闭救生艇技术条件.pdf

- GB 11616-89 同步带尺寸.pdf

- GB 11626-89 救助艇绞车.pdf

- GB 11632-1989 潜水器和水下装置耐压结构材料技术条件.pdf

- GB 11691-1989 铸钢吸入通海阀(四进位).pdf

- GB 11692-1989 青铜吸入通海阀(四进位).pdf

- GB 11706-1989 船舶机舱辅机振动烈度测量方法.pdf

- GB 11715-1989 原油洗舱机.pdf

- GB 11781-1989 渔业船舶基本术语.pdf

- GB 11799-89 船用防爆离心通风机.pdf

- GB 11800-89 船用防爆轴流通风机.pdf

- GB 11837-1989 混凝土管用混凝土抗压强度试验方法.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明