- 664.41 KB

- 2022-04-22 11:45:09 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'GB9656-2003月U言本标准第4.1条、第5章为强制性的,其他为推荐性的。本标准与欧洲经济委员会法规ECER43-2000(安全玻璃材料的统一规定》的一致性程度为非等效,主要技术差异为:—本标准未对塑料安全材料及经过处理类夹层玻璃进行规定;-ECER43规定风窗夹层玻璃应同时满足制品人头模型冲击及试样片人头模型冲击试验要求;本标准规定风窗夹层玻璃只需满足上述两种人头模型冲击试验要求之一即可。一一本标准将塑玻复合材料耐燃烧试验速率降为100mm/min.本标准代替GB9656-1996(汽车用安全玻璃》,与GB9656-1996相比主要技术差异为:—取消了第3章中对具体术语的解释,所有术语均采用相关的汽车玻璃术语标准及汽车术语标准;—取消了A,B类夹层玻璃分类,统称为夹层玻璃;—限制使用风窗用区域钢化玻璃;—增加了风窗及风窗以外用塑玻复合材料;—增加了风窗以外用中空安全玻璃;—允许时速低于40km/h的机动车风窗使用钢化玻璃;—对生产汽车安全玻璃的原片质量提出了要求;增加了塑玻复合材料的耐温度变化性、耐燃烧性、耐化学侵蚀性试验;增加了一般技术要求条款。本标准附录A为规范性附录。本标准由原国家建筑材料工业局提出。本标准由全国汽车标准化技术委员会安全玻璃分技术委员会归口。本标准由中国建筑材料科学研究院玻璃科学与特种玻璃纤维研究所负责起草。本标准主要起草人:杨建军、莫娇、石新勇、韩松、王文彪、张大顺、王睿、周军艳。本标准所代替标准的历次版本发布情况为:—GB9656-1988,GB9656-1996.

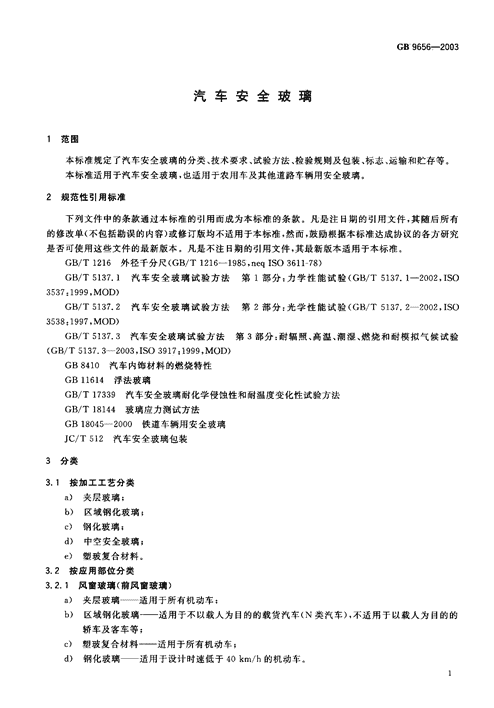

GB9656-2003汽车安全玻璃范围本标准规定了汽车安全玻璃的分类、技术要求、试验方法、检验规则及包装、标志、运输和贮存等。本标准适用于汽车安全玻璃,也适用于农用车及其他道路车辆用安全玻璃。2规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1216外径千分尺(GB/T1216-1985,neqISO3611-78)GB/T5137.1汽车安全玻璃试验方法第1部分:力学性能试验(GB/T5137.1-2002,ISO3537:1999,MOD)GB/T5137.2汽车安全玻璃试验方法第2部分:光学性能试验(GB/T5137.2-2002,ISO3538:1997,MOD)GB/T5137.3汽车安全玻璃试验方法第3部分:耐辐照、高温、潮湿、燃烧和耐模拟气候试验(GB/T5137.3-2003,ISO3917:1999,MOD)GB841。汽车内饰材料的燃烧特性GB11614浮法玻璃GB/T17339汽车安全玻璃耐化学侵蚀性和耐温度变化性试验方法GB/T18144玻璃应力测试方法GB18045-2000铁道车辆用安全玻璃JC/T512汽车安全玻璃包装分类3.1按加工工艺分类a)夹层玻璃;b)区域钢化玻璃;C)钢化玻璃;d)中空安全玻璃;e)塑玻复合材料。3.2按应用部位分类3.2.1风窗玻璃(前风窗玻璃)a)夹层玻璃—适用于所有机动车;b)区域钢化玻璃—适用于不以载人为目的的载货汽车(N类汽车),不适用于以载人为目的的轿车及客车等;C)塑玻复合材料—适用于所有机动车;d)钢化玻璃—适用于设计时速低于40km/h的机动车

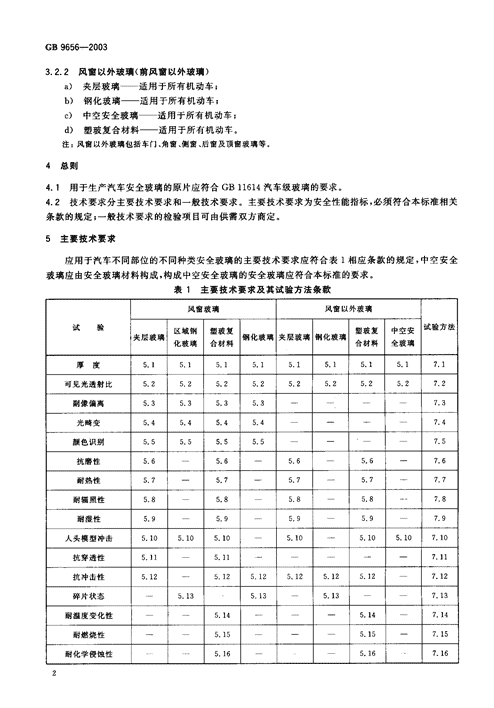

GB9656-20033.2.2风窗以外玻瑞(前风窗以外玻瑞)a)夹层玻璃—适用于所有机动车;b)钢化玻璃—适用于所有机动车;c)中空安全玻璃—适用于所有机动车;d)塑玻复合材料—适用于所有机动车。注:风窗以外玻璃包括车门、角窗、侧窗、后窗及顶窗玻璃等。总则4.1用于生产汽车安全玻璃的原片应符合GB11614汽车级玻璃的要求。4.2技术要求分主要技术要求和一般技术要求。主要技术要求为安全性能指标,必须符合本标准相关条款的规定;一般技术要求的检验项目可由供需双方商定。主要技术要求应用于汽车不同部位的不同种类安全玻璃的主要技术要求应符合表1相应条款的规定,中空安全玻璃应由安全玻璃材料构成,构成中空安全玻璃的安全玻璃应符合本标准的要求。表1主要技术要求及其试验方法条款风窗玻璃风窗以外玻璃试验试验方法区域钢塑玻复塑玻复中空安夹层玻璃钢化玻璃夹层玻璃钢化玻璃化玻璃合材料合材料全玻璃厚度5.15.15.15.15.15.15.15.17.1可见光透射比5.25.25.25.25.25.25.25.27.2副像偏离5.35.35.35.37.3光畸变5.45.45.45.47.4颜色识别5.55.55.55.57.5抗磨性5.65.65.65.67.6耐热性5.75.75.75.77.7耐辐照性5.85.85.85.87.8耐湿性5.95.95g5.97.9人头模型冲击5.105.105.105.105.105.107.10抗穿透性5.115.117.11抗冲击性5.125.125.125.125.125.127.12碎片状态5.135.135.137.13耐温度变化性5.145.147.14耐燃烧性5.155.157.15耐化学侵蚀性5.165.167.16

GB9656-200351厚度偏差按7.1进行检验,制品的厚度及其偏差应符合表2的规定表2厚度及厚度偏差单位为毫米种类公称厚度t厚度及偏差夹层玻璃原片玻璃与中间层的总厚度t士0.2n塑玻复合材料原片玻璃、塑料材料及中间层的总厚度t士0.2n区域钢化玻璃钢化玻璃tt士0.2构成中空安全玻璃的安全玻璃与构成中空安全玻璃的安全玻璃的厚度及中空安全玻璃间隔层的总厚度偏差应符合上述要求注:n为构成夹层玻璃或塑玻复合材料的原片玻璃层数。5.2可见光透射比5.2.1风窗玻璃的可见光透射比按7.2进行试验,风窗玻璃的可见光透射比应符合表3的规定。表3风窗玻玻的可见光透射比种类汽车种类试验区可见光透射比夹层玻璃M1B或b区域钢化玻璃夕70%塑玻复合材料M:以外I或a钢化玻璃注1;M类汽车是指包括驾驶员座位在内,座位数不超过九座的载客车辆。注2:试验区B,I,a,b及后面提到的试验区A见附录A5.2.2风窗以外玻璃的可见光透射比按7.2进行试验,风窗以外玻璃用于驾驶员视区部位的可见光透射比应大于70,其余风窗以外玻璃的可见光透射比可由供需双方商定。注:风窗以外玻璃驾驶员视区部位是指驾驶员驾驶时用于观察后视镜的部位5.3副像偏离按7.3进行试验,风窗玻璃的副像偏离应符合表4的规定。表4风窗玻璃的副像偏离种类汽车种类试验区副像偏离最大值A或a15"夹层玻璃M,区域钢化玻璃B或b25"塑玻复合材料钢化玻璃M以外I或a15,注I;制品边缘100tntn范围内包含的试验区A及I的部分允许为25"o注2:制品边缘有装饰边时,装饰边不得进人试验区。后视镜粘块不得进人A区或I区注3;距风窗玻璃周边25mm及装饰边内侧25mm区域不作试验要求。

GB9656-20035.4光畸变按7.4进行试验,风窗玻璃的光畸变应符合表5的规定。表5风窗玻确的光畸变种类汽车种类试验区光畸变的最大值A或a2,夹层玻璃M,区域钢化玻璃B或b6,塑玻复合材料钢化玻璃M以外I或a2"注1:制品边缘100mm范围内包含的试验区A及I的部分允许为6"注2:制品边缘有装饰边时装饰边不得进入试验区。后视镜粘块不得进人A区或I区.注3:距风窗玻璃周边25m。及装饰边内侧25mm区域不作试验要求。5.5颜色识别在风窗玻璃试验区内带色的情况下,按7.5进行试验,其颜色识别应符合表6的规定。表6风窗玻璃的颜色识别种类汽车种类试验区颜色识别夹层玻璃M,B或b区域钢化玻璃能识别白、黄、红、绿、塑玻复合材料蓝、玻拍各色钢化玻璃M,以外I或a5.6抗磨性按7.6进行试验,夹层玻璃及塑玻复合材料的抗磨性应符合表7的规定。表7抗磨性种类试验面因磨耗而引起的雾度夹层玻璃外表面(2%外表面(玻璃面)落2%塑玻复合材料内表面(塑料面)G4%5.7耐热性按7.7进行试验,夹层玻璃及塑玻复合材料的耐热性应符合表8的规定。表8耐热性种类试验后的状态夹层玻璃允许试样有裂口存在,但超出边部15mm(新切边部25mm)或超出裂口lom。的部分不能塑玻复合材料产生气泡及变色等其他缺陷5.8耐辐照性按7.8进行试验,夹层玻璃及塑玻复合材料的耐辐照性应符合表9的规定。

GB9656-2003表9耐辐照性种类适用部位汽车种类试验区紫外线照射后的状态M】B或b风窗1.Y/XX100%)95%;夹层玻璃M以外I或a2.Y)70%;塑玻复合X为紫外线照射前的可见光透射比;Y为紫外线照射后的可材料见光透射比;风窗以外3.用白色背景检查时,不可有显著变化(变色、出泡、浑浊等)注:Y)70%的要求仅适用于驾驶员视区部位.5.9耐湿性按7.9进行试验,夹层玻璃及塑玻复合材料的耐湿性应符合表10的规定。表10耐湿性种类耐湿试验后的状态夹层玻璃超出边部10mm(新切边部15mm)的部分不可有显著变化(变色、出泡、浑浊等)塑玻复合材料5.10人头模型冲击风窗玻璃的人头模型冲击试验,符合5.10.1和5.10.2任意一条为合格;风窗以外玻璃的人头模型冲击试验,符合5.10.2为合格。5.10.1以制品为试样按7.10.1进行试验,风窗玻璃的人头模型冲击应符合表11的规定。表11制品的人头模型冲击种类落下高度已/m冲击后的状态1.试样必须破坏,并以冲击点为中心产生许多环状和放射状裂纹,离冲击点最近的环状裂纹的半径不得大于80mm;2.玻璃必须粘附在中间层上,在以冲击点为中心的60mm直径圆夹层玻璃外,允许宽4mm以下的碎片剥离;3.在试样的冲击侧不允许有面积大于20mm"的中间层裸露;4.中间层的裂口长度在35mm以下1.51.玻璃层必须破坏。并以冲击点为中心产生许多环状和放射状裂纹,离冲击点最近的环状裂纹的半径不得大于80mm;塑玻复合材料2.玻璃必须粘附在中间层上,在以冲击点为中心的60mm直径圆外,允许宽4mm以下的碎片剥离;3.中间层的裂口长度在35mm以下区域钢化玻璃试样必须破坏落下高度是指从试样上表面到人头模型下端点的高度5.10.2以试验片为试样按710.2进行试验,风窗及风窗以外玻璃的人头模型冲击应符合表12的规定。

GB9656-2003表12试验片的人头模型冲击种类适用部位落下高度/m冲击后状态风窗41.试样必须破坏,并以冲击点为中心产生许多圆形裂纹;夹层玻琪2.允许中间层破裂,但人头模型不得穿透试样;风窗以外153.无大碎片剥离风窗41.玻璃必须破坏,并以冲击点为中心产生许多圆形裂纹;塑玻复合2.允许中间层破裂但人头模型不得穿透试样;材料风窗以外1.53.无大碎片剥离区域钢化玻璃风窗1.5试样必须破坏1.由两层钢化玻璃构成时,两层均必须破坏;2.由夹层玻璃和/或塑玻复合材料构成时应满足以下要求两层构件均应破裂,并以冲击点为中心产生许多圆形裂纹;b中间层允许撕裂,但人头模型不得穿透试样;无大碎片剥离;中空安全3.由一层钢化玻璃和一层夹层玻璃或塑玻复合材料所构成时应满足以风窗以外1.5玻璃下要求:钢化玻璃必须破碎;b夹层玻璃或塑玻复合材料应破裂,并以冲击点为中心产生许多圆形裂纹;中间层允许撕裂,但人头模型不得穿透试样;d无大碎片剥离注:对结构不对称的中空安全玻璃,三次冲击在一侧,三次冲击在另一侧。5.11抗穿透性按7.11进行试验,风窗玻璃的抗穿透性应符合表13的规定。裹13风窗玻劝的抗穿透性种类落下高度/m冲击后状态夹层玻璃4冲击后5s内钢球不可穿透试样塑玻复合材料5.12抗冲击性5.12.1风窗玻玻的抗冲击性5.12.1.1按7.12.1进行试验,夹层玻璃及塑玻复合材料的抗冲击性应符合表14、表15的规定。表14风窗玻璐的抗冲击性种类冲击后的状态1.钢球不可穿透试样;夹层玻璃2.试样不允许断成几块;塑玻复合材料黔如果胶片无裂口,从冲击面反侧剥落的碎片总质量不可超过表25的规定。钢化玻璃试样不可破坏塑玻复合材料不适用。

GB9656-2003表15抗冲击性的冲击高度及碎片质量落下高度/m种类公称厚度,t/mm碎片质量/9一20℃士2℃40℃士2℃室温t<4.58.59簇124.56.51012<25t<4.58.594.56.51012t<3.52钢化玻璃t>3.52.55.12.1.2按7.12.2进行试验,钢化玻璃的抗冲击性应符合表16的规定。5.12.2风窗以外玻璃的抗冲击性按7.12.3进行试验,风窗以外玻璃的抗冲击性应符合表16的规定。表16风窗以外玻玻的抗冲击性种类公称厚度,t落球高度/m冲击后状态t<5.551.钢球不可穿透试样;5.56.5715gt(3.55塑玻复合1.钢球不可穿透试样;3.54.57t蕊3.52钢化玻璃试样不可破坏t>3.52.55.13碎片状态5.13.1区域钢化玻璃的碎片状态按7.13.1进行试验,区域钢化玻璃的碎片状态应符合表17的规定。表17区域钢化玻璃碎片状态分区碎片状态周边区1.在任一50..X50mm的正方形内,碎片数不少于40块不多于350块.在少于40块的情况下,如果含有该部分的100-X100mm正方形内的碎片数不少于160块也是允许的;2.在上述规定中,横跨正方形边界的碎片应计半块;3.制品边缘20mm范围内的碎片不作检查,以冲击点为圆心半径75mm圆内的碎片数也不作检查;4.超过3cm"的碎片不多于3块,但在直径100mm的圆内不允许有2块以上大于3cm的碎片;5.允许有长条形碎片,其长度不超过75mm,且其端部不是刀刃状,延伸至玻璃边缘的长条形碎片与边缘形成的角度不得大于450

GB9656-2003表17(续)分区碎片状态主视区1.大于2cm"碎片的累计面积应不小于评价区500mmX200--长方形面积的15%;但如果风窗玻璃的高度小于440mm或风窗玻璃的实车安装角不大于150,大于2cm"碎片的累计面积应不小于评价区,长方形面积的10%;2.不得有大于16cm"的碎片;3.在以冲击点为圆心半径10cm的圆内允许有3个大于16cm"、小于25cm"碎片;4‘碎片形状应基本规则且不带尖角。但在任一500mmX200mm矩形中允许有不多于10块不规则碎片“,整个风窗玻璃不规则碎片数不多于25块。但按注“定义的尖角长度大于35mm的碎片不允许存在;5.允许有长条形碎片存在,但其长度不得超过100mm过渡区碎片状态必须处于两相邻区的碎片允许状态之间当试样的高度尺寸小于440.-时,评价区取500mmX150mm长方形;当试样高度尺寸为440mm以上时.评价区取500mmX200mm长方形。h不规则碎片是指不能容纳于直径40mm的圆内且至少有一个长度大于15mm的尖角,以及有一个或一个以上顶角小于40“的尖角的碎片。尖角长度是指尖角顶部到尖角宽度等于玻璃厚度那部分的长度。5.13.2钢化玻璃的碎片状态按7.13.2进行试验,钢化玻璃的碎片状态应符合表18的规定。裹18钢化玻瑞的碎片状态种类碎片状态1.在任一50m-X50mm的正方形内,碎片数不少于40块,但不多于400块。若厚度不大于3.5mm,则碎片数在40块以上,450块以下;2.在上述规定中,横跨正方形边部的碎片应计作半块;钢化玻璃3.制品边缘20mm范围内的碎片不作检查,以冲击点为圆心半径75mm圆内的碎片数也不作检查;4‘除上述第3条规定的部位外,不允许有超过3cm"的碎片;5.允许有少量长条形碎片,其长度不超过75mm,且其端部不是刀刃状,延伸至玻璃边缘的长条形碎片与边缘形成的角度不得大于4505.14塑玻复合材料的耐温度变化性按7.14进行试验,塑玻复合材料的耐温度变化性应符合表19的规定。表19塑玻复合材料的耐温度变化性种类应用部位试验后状态风窗塑玻复合材料试样不可有明显的裂纹、浑浊、脱胶或其他显著的变质现象风窗以外5.15塑玻复合材料的耐撤烧性按7.15进行试验,塑玻复合材料的耐燃烧性应符合表20的规定。表20塑玻复合材料的耐燃烧性种类应用部位燃烧速率不超过风窗塑玻复合材料100mm/min风窗以外5.16塑玻复合材料的耐化学倪蚀性按7.16进行试验,塑玻复合材料的耐化学侵蚀性应符合表21的规定。

GB9656-2003表21塑玻复合材料的耐化学俊蚀性种类应用部位试验后状态风窗塑玻复合材料试样不可有软化、胶粘、龟裂或明显失透现象风窗以外6一般技术要求应用于汽车不同部位的不同种类安全玻璃的一般技术要求应符合表22相应条款的规定。表22一般技术要求及其试验方法条款风窗玻璃风窗以外玻璃试验塑玻复塑玻复中幸安试牲万庆夹层玻璃钢化玻璃夹层玻璃钢化玻璐合材料合材料全玻璃边缘应力6.16.16.16.17.17表面应力6.26.27.18耐模拟气候性6.36.37.19露点6.47.20加速耐久性能6.57.21注:边缘应力试验仅适用于弯型夹层玻璃及塑玻复合材料。6.1边缘应力按7.17进行试验,夹层玻璃及塑玻复合材料的边缘应力应符合表23的规定。表23夹层玻璃及塑玻复合材料的边缘应力种类适用部位边缘应力/MP.夹层玻璃风窗边缘张应力(7塑玻复合材料风窗以外边缘压应力>46.2表面应力按7.18进行试验,钢化玻璃的表面应力应符合表24的规定。表24钢化玻璃的表面应力种类适用部位表面应力/MPa风窗钢化玻璃表面压应力)105风窗以外6.3耐模拟气候性按7.19进行试验,塑玻复合材料的耐模拟气候性应符合表25的规定。表25塑玻复合材料的耐模拟气候性种类适用部位试验后状态风窗试验后试样的可见光透射比值的降低不超过5%,风窗及风窗以外玻塑玻复合材料璃用于驾驶员视区的部位试验后可见光透射比不应小于70%风窗以外可以出现变色,但不应出现变色以外的缺陷,如气泡、脱胶等6.4露点按7.20进行试验,中空安全玻璃的露点应毛-400C,

GB9656-20036.5加速耐久性能按7.21进行试验,中空安全玻璃的加速耐久性能应符合GB18045-2000第5.3.7条的规定。7试验方法7.1厚度的测量使用符合GB/T1216规定的千分尺或与此同等精度的器具测量玻璃每边的中点,每边测量结果的算术平均值作为厚度值,测量值应精确到。.01mm.7.2可见光透射比的侧定取3块试样按GB/T5137.2规定的方法进行试验,试验后3块试样全部符合规定时为合格。7.3副像偏离取4块试样按GB/T5137.2规定的方法进行试验,试验后4块试样全部符合规定时为合格。7.4光畸变取4块试样按GB/T5137.2规定的方法进行试验,试验后4块试样全部符合规定时为合格。7.5颇色识别取4块试样按GB/T5137.2规定的方法进行试验,试验后4块试样全部符合规定时为合格。7.6抗磨性对每一试验面,各取3块试样按GB/T5137.1规定的方法进行试验,试验后3块试样全部符合规定时为合格。7.7耐热性取3块试样按GB/T5137.3规定的方法进行试验,试验后3块试样全部符合规定时为合格,1块试样符合时为不合格。当2块试样符合时,再追加3块新试样,3块全部符合规定则为合格。7.8耐辐照性取3块试样按GB/T5137.3规定的方法进行试验,试验后3块试样全部符合规定时为合格,1块试样符合时为不合格。当2块试样符合时,再追加3块新试样,3块全部符合规定则为合格。7.9耐湿性取3块试样按GB/T5137.3规定的方法进行试验,试验后3块试样全部符合规定时为合格,1块试样符合时为不合格。当2块试样符合时,再追加3块新试样,3块全部符合规定则为合格。7.10人头模型冲击7.10.1取4块试样按GB/T5137.1规定的方法进行试验,4块试样全部符合规定时为合格,2块或2块以下符合时为不合格。当3块试样符合时,再追加4块新试样,如果4块全部符合规定则为合格。7.10.2取6块试样按GB/T5137.1规定的方法进行试验,6块试样全部符合规定为合格,4块或4块以下符合时为不合格。当5块试样符合时,再追加6块新试样,如果6块全部符合规定则为合格。7.11抗穿透性取6块试样按GB/T5137.1规定的方法进行试验,6块试样全部符合规定时为合格,4块或4块以下符合时为不合格。当5块试样符合时,再追加6块新试样,如果6块全部符合规定则为合格。7.12抗冲击性7.12.1风窗用夹层玻璃或塑玻复合材料的抗冲击性按GB/T5137.1规定的方法进行试验,在40℃及一20℃下各取10块试样进行试验,每组8块或8块以上试样符合规定时为合格,7块或7块以下符合时,再追加10块新试样,如果10块全部符合规定则为合格。7.12.2风窗用钢化玻璃的抗冲击性取6块试样按GB/T5137.1规定的方法进行试验,5块或5块以上试样符合规定时为合格,3块及3块以下试样符合时为不合格。当4块试样符合时,再追加6块新试样,如果6块全部符合规定则为合10

GB9656-2003格。适用时,可用制品代替试验片进行试验。7.12.3风窗以外玻瑞的抗冲击性a.取4块夹层玻璃及塑玻复合材料试样按GB/T5137.1规定的方法进行试验,4块全部符合规定时为合格,1块试样符合时为不合格。当2块或3块试样符合时,再追加4块新试样,如果4块全部符合规定则为合格。b.取6块钢化玻璃试样按GB/T5137.1规定的方法进行试验,5块或5块以上试样符合规定时为合格,3块及3块以下试样符合时为不合格。当4块试样符合时,再追加6块新试样,如果6块全部符合规定则为合格。适用时,可用制品代替试验片进行试验。7.13碎片状态7.13.1区域钢化玻璃的碎片状态7.13.1.1区域钢化玻瑞的分区a.周边区:离玻璃周边至少70mm宽的区域。b.主视区:司机目视前方至少为高200mm、长500mm的长方形。过渡区:主视区与周边区之间的区域,一般宽度不超过50mm,7.13.1.2区域钢化玻璃的冲击点位里冲击点位置如图1所示。眯图1区域钢化玻璃试样冲击点位里点1:在主视区的中心;点2:位于过渡区最接近主视区的横边中心线上;点3及点3":在试样最短中心线上,距边30mm;

GB9656-2003点4:在试样最长中心线上的曲率最大处;点5:在试样的角上或周边曲率半径最小处,距边30mm,7.13.1.3取6块区域钢化玻璃试样按GB/T5137.1规定的方法进行试验,6块全部符合规定时为合格,3块及3块以下试样符合时为不合格。当6块试样中有1块不符合规定,但碎片状态没有超过以下范围:周边区:长度为75^-150mm的长条形碎片不多于5块;主视区:以冲击点为圆心半径100mm的圆外,面积16cm"-20cm2之间的碎片不多于3块;过渡区:长度为100mm-175mm的长条形碎片不多于4块。此时,再追加试验1块新试样,进行相同冲击点的重复试验,如符合规定,或在上述范围内时则为合格。当6块试样中有2块不符合规定,但其碎片状态没有超过上述规定的范围时,再追加试验6块新试样,如果6块都符合规定,或不多于2块在上述范围内时则为合格。7.13.2钢化玻璃的碎片状态7.13.2.1钢化玻璃的冲击点位置冲击点的位置如图2a、图26及图3所示。t}.30图2平型或单曲面试样冲击点位置图3复合曲面试样冲击点位置点1:试样角部曲率半径最小处,从角顶沿角平分线向中心30mm的点,左侧右侧皆可;点2:在试样最长或最短中心线上距边30mm处;

GB9656-2003点3:试样的中心点;点4:位于试样最长中心线上的曲率最大处。图中某冲击点如有两处以上时,可选择满足上述条件的任一点7.13.2.2对于平型钢化玻璃或单曲面弯型钢化玻璃,取3块试样按GB/T5137.1规定的方法进行试验,3块试样全部符合表18的规定则为合格。7.13.2.3对于复合曲面弯型钢化玻璃,取4块试样按GB/T5137.1规定的方法进行试验,如果4块试样全部符合规定则为合格,1块符合时为不合格。当7.13.2.2或7.13.2.3所述一组试样中有一块不符合规定,但其碎片状态不超过下述范围:60mm-75mm长的长条形碎片不多于5块;75mm-100mm长的长条形碎片不多于4块。此时,再追加试验1块新试样,进行相同冲击点的重复试验,如符合规定,或在上述范围内时则为合格。当一组试样中有2块不符合规定,但其碎片状态没有超过上述规定的范围时,对一组新试样重复进行所有冲击点试验,如符合规定,或此组新试样不多于2块在上述规定范围内时则为合格。7.14耐温度变化性取2块试样按GB/T17339规定的方法进行试验,2块试样全部符合规定时为合格。7.丁5耐燃烧性按GB841。规定的方法进行试验。7.16耐化学侵蚀性对每种用于试验的化学物质,取2块试样按GB/T17339进行试验,2块试样全部符合规定时为合格;当1块试样符合时,再追加2块新试样,如果2块全部符合规定则为合格。7.17边缘应力按GB/T18144规定的方法进行试验。7.18表面应力按GB/T18144规定的方法进行试验。7.19耐模拟气候性按GB/T5137.3规定的方法进行试验。7.20露点按GB18045-2000规定的方法进行试验。7.21加速耐久性能按GB18045-2000规定的方法进行试验。注:当用制品作为试样进行试验时,如果检验项目对其性能不产生影响,则该试样可以用来继续进行其他项目的检验。当用试验片进行试验时,试验片必须是与产品同样材料、同等条件下生产出来的8检验规则8,1检验分类8.1.1型式检验:检验项目为本标准第5章规定的主要技术要求。有下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;c)正常生产时,定期或积累一定产量后,应周期性进行一次检验;d>产品长期停产后,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;

GB9656-2003幻国家质量监督机构提出型式检验的要求时。8.1.2认证检验:检验项目为本标准规定的该产品主要技术要求中除厚度偏差以外的全部性能要求。8.2型式检验组批、抽样、判定规则8.2.1型式检验组批、抽样规则对于产品所要求的主要技术性能,若用制品检验时,根据检验项目所要求的数量从该批产品中随机抽取,当该批产品批量大于500片时,以500片为一批分批抽取;若用试验片进行试验时,试验片数量按照检验项目要求的数量制作。8.2.2型式检验判定规则按本标准第5章规定的相应条款进行产品单项性能合格判定。如果5.1^-5.16条各项性能中有一项或一项以上不合格,则该批产品为不合格产品。8.3认证检验组批规则8.3.1风窗玻瑞的认证检验组批规则8.3.1.1风窗玻璃的形状参数a)展开面积;b)拱高;c)曲率半径。8.3.1.2同一厚度风窗玻璃组成一组8.3.1.3按展开面积的大小分为A,B两系列,其编号如下:A系列:B系列:1#为展开面积最大的1”为展开面积最小的2”为展开面积小于1”的2”为展开面积大于1#的3”为展开面积小于2”的3”为展开面积大于2”的4“为展开面积小于3”的4“为展开面积大于3#的5”为展开面积小于4”的5#为展开面积大于4”的8.3.1.4在A系列及B系列中分别按拱高编号如下:1“为拱高最大的2#为拱高小于1”的3甘为拱高小于2”的等等⋯⋯8.3.1.5在A系列及B系列中分别按曲率半径编号如下:1“为曲率半径最小的2#为曲率半径大于1”的3”为曲率半径大于2u的等等⋯⋯8.3.1.6将A系列及B系列中每种风窗玻璃三个参数的编号分别加在一起。a)对A系列中编号相加总和最小的风窗玻璃和B系列中编号相加总和最小的风窗玻璃应进行本标准规定的全部主要性能试验,其中夹层玻璃的人头模型试验应同时符合5.10.1和5.10.2的规定b)A系列及B系列中剩余的风窗玻璃只进行本标准规定的光学性能试验注:对区域钢化玻璃A,B系列所有样品应进行全部主要性能试验。8.3.1.7对于拱高及曲率半径与选出的两个系列的风窗玻璃有显著差异的风窗玻璃,根据情况也需进行光学试验。8.3.1.8根据风窗玻璃的展开面积确定其分组范围,如果扩大认证的风窗玻璃的展开面积超出已批准I4

GB9656-2003的范围和(或)拱高过大,曲率半径过小,则应重新按8.3.1.3-8.3.1.5的方法分系列,并按8.3.1.6中a)及b)决定试验项目6.3.2风窗以外玻确的认证检验组批规则8.3.2.1钢化玻璃a)试样选取:每种形状及每个厚度试样应按下列准则选取1)平型玻璃,应提供下列两种试样第一组:面积最大;第二组,两相邻边之间夹角最小。2)弯型玻璃,应提供下列三种试样:第一组:展开面积最大;第二组两相邻边之间夹角最小;第三组:拱高最大。b)试样数量:按风窗以外玻璃的形状分类,每类玻璃的试样数量如表26所示。表26厂一一一种—类一I试骊缅数x试样数量/片平型(Z组)一X4弯型(3组夕3X78.3.2.2除钢化玻现以外的其他安全玻翻夹层玻璃、塑玻复合材料及中空安全玻璃按每一厚度及结构进行组批检验。9包装、标志、运输、贮存9,1包装、标志、运输每片出厂产品需印有企业名称或注册商标等标志,标志应清晰、牢固,不易擦去.具有永久性。产品最终包装、标志、运输应符合JC/T512的规定。9.2贮存产品应垂直贮存在干燥的室内。

GB9656一2003附录A(规范性附录)风窗(前风窗)安全玻璃试验区的确定Al根据V点及0点决定的试验区A、B、1A.1.1适用范围本附录规定的是与V点及0点相关的风窗玻璃试验区的决定方法。以下所规定的试验区的决定方法适用于左驾驶盘的车辆,对右驾驶盘的车辆,调换Y轴的正负方向即可适用。A.1.2定义A.1.2.IH点:H点是指乘客舱内坐着的乘客的位置,是根据有关标准规定的人体模型的躯干和大腿之间的理论旋转轴线与纵向垂直平面的交点。Al.2.ZR点或座位基准点:R点是制造厂规定的基准点,该点具有与车辆结构相关的固定的坐标,对应于驾驶员座位在正常的最低及最后位置时的躯干和大腿旋转点(H)点的理论位置,或各座位在车辆制造厂规定的使用位置时的H点理论位置。A.1.2.3车辆中心线:汽车俯视平面图(图A.1)上符合下列要求的直线,—对四轮以上的车辆,通过左右前车轮及后车轮各自的设计中心点连接线的垂直平分线。—对三轮车辆,连接左右后(前)车轮的设计中心点的线的中点和前(后)轮设计中心点的直线。—对有履带的车辆,与左右履带中心线等距离的直线。通过R点的纵向面的横向面通过R点的水平面支撑面图A.1汽车俯视平面图A.1.2.4车辆中心面:包含车辆中心线的垂直面。A,1.2.SX轴:通过R点,且在R点所在的水平面,与车辆中心线平行的轴。+X:汽车的后方向;一X:汽车的前方向。A.1.2.6y轴:通过R点,且在R点所在的水平面,与x轴垂直的轴。+Y:汽车行驶方向的右侧;一Y:汽车行驶方向的左侧。A.1.272轴:通过R点,且在R点所在的垂直面,与X轴及Y轴垂直的轴

CB9656-2003+Z:汽车的上方向;-Z:汽车的下方向。A.1.3试验区的决定办法A.1.3.1由v点1)确定的试验区A及B注1),v点适用于M,类汽车。A.1.3.1.1V点的位置A.1.3.1.1.1以三元直角坐标系XYZ轴表示,以R点作为原点的V点的位置示于表A.1及表A.2,A.1.3.1.1.2表A.1表示设计靠背角度250的基准坐标。图A.4表示其坐标的正方向。表A.1单位为毫米v点VlV,A.1.3.1.1.3表A.2表示设计靠背角度不是250时,对于各个V点XZ坐标应进行的修正值,其坐标的正方向表示在图A.4中。表A.2单位为毫米A.1.31.2试验区A.1.3.1.2.1试验区A是从V点向前方扩展的以下四个平面包围的风窗玻璃外表面的区域(见图A.2)a)通过V-V:在一Y轴方向,且与车辆中心面成18。角的垂直面;b)通过V,,平行于Y轴,在水平面上方,且与水平面成3-角的平面;c)通过V,,平行于Y轴,在水平面下方,且与水平面成10角的平面;d)通过V=V2,在Y轴方向,且与车辆中心面成200角的垂直面。A.1.3.2.2试验区B是从V点向前方扩展的以下四个平面包围的风窗玻璃的外表面的区域(见图A.3)a)通过V,,平行于Y轴,在水平面上方,且与水平面成7。角的平面;b)通过Vz,平行于Y轴,在水平面下方,且与水平面成50角的平面;

GB9656-2003+Z+x一Z5—车辆的纵向中间面;S一通过R点,平行于51的面;S—通过Vl、V:,平行于S的面图A.2试验区AS:车辆的纵向中间面;S一一通过R点,平行于51的面;S—通过V、V:,平行于S】的面图A.3试验区B。)通过V=V:在一Y轴方向,且与车辆中心面成17。角的垂直面;d)对于车辆中心面,与上述第3个平面对称的垂直面。A.1.3.2由0点’)确定的试验区IA.1.3.2.10点的位置18

GB9656-2003O点是通过方向盘的中心,且位于平行于车辆中心面的垂直平面内,从座位基准点R向上,在Z方向625mm的点。A.1.3.2.2试验区试验区I是下述四个平面包围的风窗玻璃的区域。P,通过O点,且与车辆纵向中间面的左侧成150角的垂直面;P:在车辆中心面的右侧,且与P,对称的垂直面;P,通过直线OQ2,,且在水平面上方,与水平面成100角的面;P;通过直线OQ,且在水平面下方,与水平面成S“角的平面。1)O点适用于M类以外汽车2)OQ直线为通过U点垂直干车辆纵向中间面的水平直线。S,—车辆的纵向中间面;岛—通过R点,平行于S,的面;凡—通过V,IV,,平行于S,的面图A.4靠背角度250时的V点A.2不适用V点及O点时的试验区a,bA.2.1适用范围本方法规定了不能适用V点及O点时的风窗玻璃试验区的决定方法。注:本试验分区适用于不在公路上行驶的车辆A.2.2试验区a及b将试样以实车安装角状态安置时,通过司机的目视位置E作平行于车辆纵向中间面的直线与试样相交于G点,以这一点为中心作如图A.5规定的试验区a及b.注I:从G点上下各100mm,司机席侧250mm,助手席侧500mm,该部分为试验区a,但是,当进人试样周边100mm以内(斜线部)时,该部分不作为试验对象.注2:对于试验区A,B,I或a,b的位置和尺寸,由汽车制造厂在风窗玻璃图纸上标出

GB9656-2003单位:mm风窗玻劝在实车安技角下的投影圈侧视图0实车安装角图A.5'

您可能关注的文档

- GB 9284-88 色漆和清漆用漆基软化点的测定 环球法.pdf

- GB 9285-1988 色漆和清漆用原材料 取样.pdf

- GB 9285-88 色漆和清漆用原材料取样.pdf

- GB 9287-1988 颜料易分散程度的比较 振荡法.pdf

- GB 9287-88 颜料易分散程度的比较 振荡法.pdf

- GB 9298-88 防滑甲板漆防滑性的测定.pdf

- GB 9338-1988 荧光增白剂的白度测定方法(仪器法).pdf

- GB 9338-88 荧光增白剂的白度测定方法(仪器法).pdf

- GB 9656-1996 汽车用安全玻璃.pdf

- GB 9751-1988 涂料在高剪切速率下粘度的测定.pdf

- GB 9751-88 涂料在高剪切速率下薪度的测定.pdf

- GB 9752-88 涂料及有关产品闪不闪试验 闭口杯平衡法.pdf

- GB 9774-2002 水泥包装袋.pdf

- GB 9910-1988 船用外部单扇门门框通孔.pdf

- GB 9962-1999 夹层玻璃.pdf

- GB+3289[1].20-82可锻铸铁管路连接件型式尺寸+四通.pdf

- GB0196-2003普通螺纹基本尺寸.pdf

- GB1.8-1989标准化工作导则职业安全卫生标准编写规定.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明