- 320.97 KB

- 2023-01-01 08:32:00 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

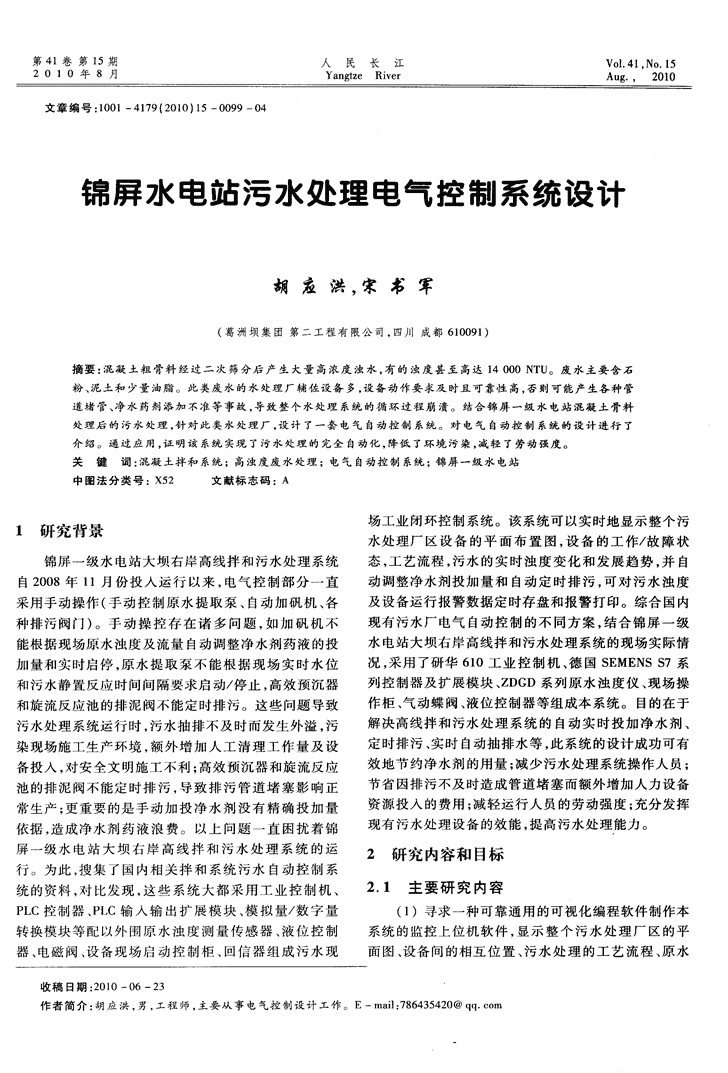

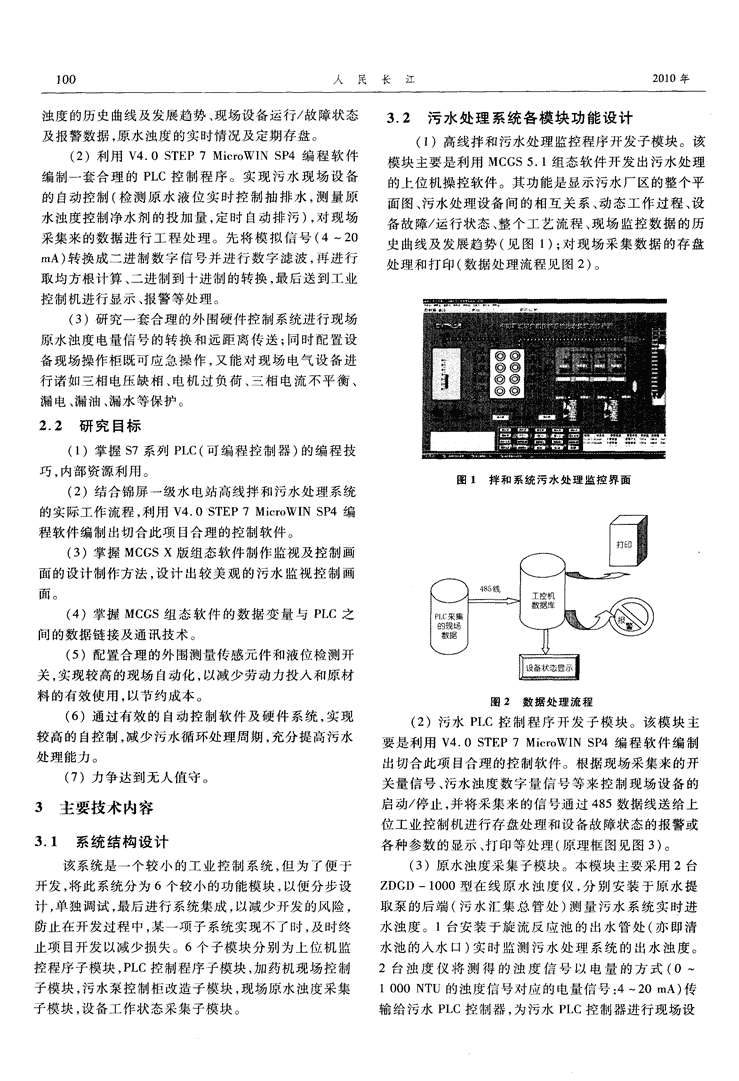

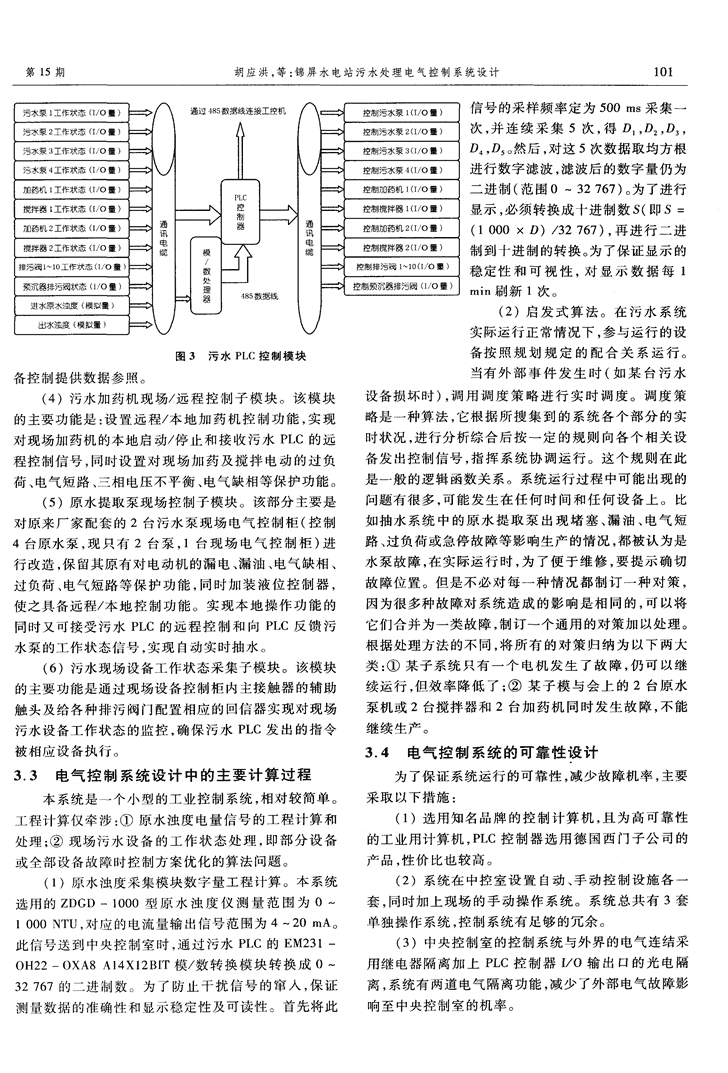

第4l卷第15期人民长江Vo1.41.No.152010午8月YangtzeRiverAug.,2010文章编号:1001—4179(2010)15—0099—04锦屏水电站污水处理电气控制系统设计胡应洪,宋书军(葛洲坝集团第二工程有限公司,四川成都610091)摘要:混凝土粗骨料经过二次筛分后产生大量高浓度浊水,有的浊度甚至高达14000NTU。废水主要含石粉、泥土和少量油脂。此类废水的水处理厂辅佐设备多,设备动作要求及时且可靠性高,否则可能产生各种管道堵管、净水药剂添加不准等事故,导致整个水处理系统的循环过程崩溃。结合锦屏一级水电站混凝土骨料处理后的污水处理,针对此类水处理厂,设计了一套电气自动控制系统。对电气自动控制系统的设计进行了介绍。通过应用,证明该系统实现了污水处理的完全自动化,降低了环境污染,减轻了劳动强度。关键词:混凝土拌和系统;高浊度废水处理;电气自动控制系统;锦屏一级水电站中图法分类号:X52文献标志码:A场工业闭环控制系统。该系统可以实时地显示整个污l研究背景水处理厂区设备的平面布置图,设备的工作/故障状锦屏一级水电站大坝右岸高线拌和污水处理系统态,工艺流程,污水的实时浊度变化和发展趋势,并自自2008年11月份投入运行以来,电气控制部分一直动调整净水剂投加量和自动定时排污,可对污水浊度采用手动操作(手动控制原水提取泵、自动加矾机、各及设备运行报警数据定时存盘和报警打印。综合国内种排污阀门)。手动操控存在诸多问题,如加矾机不现有污水厂电气自动控制的不同方案,结合锦屏一级能根据现场原水浊度及流量自动调整净水剂药液的投水电站大坝右岸高线拌和污水处理系统的现场实际情加量和实时启停,原水提取泵不能根据现场实时水位况,采用了研华610工业控制机、德国SEMENSS7系和污水静置反应时间间隔要求启动/停止,高效预沉器列控制器及扩展模块、ZDGD系列原水浊度仪、现场操和旋流反应池的排泥阀不能定时排污。这些问题导致作柜、气动蝶阀、液位控制器等组成本系统。目的在于污水处理系统运行时,污水抽排不及时而发生外溢,污解决高线拌和污水处理系统的自动实时投加净水剂、染现场施工生产环境,额外增加人工清理工作量及设定时排污、实时自动抽排水等,此系统的设计成功可有备投入,对安全文明施工不利;高效预沉器和旋流反应效地节约净水剂的用量;减少污水处理系统操作人员;池的排泥阀不能定时排污,导致排污管道堵塞影响正节省因排污不及时造成管道堵塞而额外增加人力设备常生产;更重要的是手动加投净水剂没有精确投加量资源投入的费用;减轻运行人员的劳动强度;充分发挥依据,造成净水剂药液浪费。以上问题一直困扰着锦现有污水处理设备的效能,提高污水处理能力。屏一级水电站大坝右岸高线拌和污水处理系统的运2研究内容和目标行。为此,搜集了国内相关拌和系统污水自动控制系统的资料,对比发现,这些系统大都采用工业控制机、2.1主要研究内容PLC控制器、PLC输入输出扩展模块、模拟量/数字量(1)寻求一种可靠通用的可视化编程软件制作本转换模块等配以外围原水浊度测量传感器、液位控制系统的监控上位机软件,显示整个污水处理厂区的平器、电磁阀、设备现场启动控制柜、回信器组成污水现面图、设备间的相互位置、污水处理的工艺流程、原水收稿日期:2010—06—23作者简介:胡应洪,男,工程师,主要从事电气控制设计工作。E—mail:786435420@qq.com\n1O0人民长江2010丘浊度的历史曲线及发展趋势、现场设备运行/故障状态3.2污水处理系统各模块功能设计及报警数据,原水浊度的实时情况及定期存盘。(1)高线拌和污水处理监控程序开发子模块。该(2)利用V4.0STEP7MicroWINSP4编程软件模块主要是利用MCGS5.1组态软件开发出污水处理编制一套合理的PLC控制程序。实现污水现场设备的上位机操控软件。其功能是显示污水厂区的整个平的自动控制(检测原水液位实时控制抽排水,测量原面图、污水处理设备间的相互关系、动态工作过程、设水浊度控制净水剂的投加量,定时自动排污),对现场备故障/运行状态、整个工艺流程、现场监控数据的历采集来的数据进行工程处理。先将模拟信号(4~20史曲线及发展趋势(见图1);对现场采集数据的存盘mA)转换成二进制数字信号并进行数字滤波,再进行处理和打印(数据处理流程见图2)。取均方根计算、二进制到十进制的转换,最后送到工业控制机进行显示、报警等处理。(3)研究一套合理的外围硬件控制系统进行现场原水浊度电量信号的转换和远距离传送;同时配置设备现场操作柜既可应急操作,又能对现场电气设备进行诸如三相电压缺相、电机过负荷、三相电流不平衡、漏电、漏油、漏水等保护。2.2研究目标(1)掌握s7系列PLC(可编程控制器)的编程技巧,内部资源利用。图l拌和系统污水处理监控界面(2)结合锦屏一级水电站高线拌和污水处理系统的实际工作流程,利用V4.0STEP7MicroWINSP4编程软件编制出切合此项目合理的控制软件。(3)掌握MCGSX版组态软件制作监视及控制画面的设计制作方法,设计出较美观的污水监视控制画面。(4)掌握MCGS组态软件的数据变量与PLC之问的数据链接及通讯技术。(5)配置合理的外围测量传感元件和液位检测开关,实现较高的现场自动化,以减少劳动力投入和原材料的有效使用,以节约成本。图2数据处理流程(6)通过有效的自动控制软件及硬件系统,实现(2)污水PLC控制程序开发子模块。该模块主较高的自控制,减少污水循环处理周期,充分提高污水要是利用V4.0STEP7MicroWINSP4编程软件编制处理能力。出切合此项目合理的控制软件。根据现场采集来的开(7)力争达到无人值守。关量信号、污水浊度数字量信号等来控制现场设备的3主要技术内容启动/停止,并将采集来的信号通过485数据线送给上位工业控制机进行存盘处理和设备故障状态的报警或3.1系统结构设计各种参数的显示、打印等处理(原理框图见图3)。该系统是一个较小的工业控制系统,但为了便于(3)原水浊度采集子模块。本模块主要采用2台开发,将此系统分为6个较小的功能模块,以便分步设ZDGD一1000型在线原水浊度仪,分别安装于原水提计,单独调试,最后进行系统集成,以减少开发的风险,取泵的后端(污水汇集总管处)测量污水系统实时进防止在开发过程中,某一项子系统实现不了时,及时终水浊度。1台安装于旋流反应池的出水管处(亦即清止项目开发以减少损失。6个子模块分别为上位机监水池的入水口)实时监测污水处理系统的出水浊度。控程序子模块,PLC控制程序子模块,加药机现场控制2台浊度仪将测得的浊度信号以电量的方式(0~子模块,污水泵控制柜改造子模块,现场原水浊度采集1000NTU的浊度信号对应的电量信号:4~20mA)传子模块,设备工作状态采集子模块。输给污水PLC控制器,为污水PLC控制器进行现场设\n第15期胡应洪,等:锦屏水电站污水处理电气控制系统设计101污水泵l工作状态(I/O1)=八通过485数据线连接工控机/^\控制污水泵l(I/ot)信号的采样频率定为500ms采集一,92K~2工作状态(I/ot)cl==控制污水泵2(I/ot)次,并连续采集5次,得D,D:,D,污水泵3工作状态(T/oi)====控制污水泵3(I/Ot),D。然后,对这5次数据取均方根污水泵4工作状态(I/Ore)===控制污水泵4(I/Ot)进行数字滤波,滤波后的数字量仍为加药机l工作状态(IlOt)====控制加药机1(T/oj)二进制(范围0~32767)。为了进行PLC搅拌器l工作状态(I/。量)——————J\控————=:控制搅拌器l(I/o量)显示,必须转换成十进制数5(即S=加药机2工作状态(1/o量):器==控制加药机2(I/o量)(1000×D)/32767),再进行二进搅拌器2工作状态(I/o量)==≥电,电==控制搅拌器2(I/o量)排污阀l一1。工作状态(1/。量)b缆模/缆制到十进制的转换。为了保证显示的数==≥4控制排污阀l1。(I/。量)稳定性和可视性,对显示数据每1预沉器排污阀状态(1/o量)处:==控制预沉器排污阀(I/o量)理进水原水浊度(模拟量)J==≥器485数据线min刷新1次。(2)启发式算法。在污水系统出水浊度(模拟量)bJ实际运行正常情况下,参与运行的设图3污水PLC控制模块备按照规划规定的配合关系运行。当有外部事件发生时(如某台污水备控制提供数据参照。(4)污水加药机现场/远程控制子模块。该模块设备损坏时),调用调度策略进行实时调度。调度策的主要功能是:设置远程/本地加药机控制功能,实现略是一种算法,它根据所搜集到的系统各个部分的实对现场加药机的本地启动/停止和接收污水PLC的远时状况,进行分析综合后按一定的规则向各个相关设程控制信号,同时设置对现场加药及搅拌电动的过负备发出控制信号,指挥系统协调运行。这个规则在此荷、电气短路、三相电压不平衡、电气缺相等保护功能。是一般的逻辑函数关系。系统运行过程中可能出现的(5)原水提取泵现场控制子模块。该部分主要是问题有很多,可能发生在任何时间和任何设备上。比对原来厂家配套的2台污水泵现场电气控制柜(控制如抽水系统中的原水提取泵出现堵塞、漏油、电气短4台原水泵,现只有2台泵,1台现场电气控制柜)进路、过负荷或急停故障等影响生产的情况,都被认为是行改造,保留其原有对电动机的漏电、漏油、电气缺相、水泵故障,在实际运行时,为了便于维修,要提示确切过负荷、电气短路等保护功能,同时加装液位控制器,故障位置。但是不必对每一种情况都制订一种对策,使之具备远程/本地控制功能。实现本地操作功能的因为很多种故障对系统造成的影响是相同的,可以将同时又可接受污水PLC的远程控制和向PLC反馈污它们合并为一类故障,制订一个通用的对策加以处理。水泵的工作状态信号,实现自动实时抽水。根据处理方法的不同,将所有的对策归纳为以下两大(6)污水现场设备工作状态采集子模块。该模块类:①某子系统只有一个电机发生了故障,仍可以继的主要功能是通过现场设备控制柜内主接触器的辅助续运行,但效率降低了;②某子模与会上的2台原水触头及给各种排污阀门配置相应的回信器实现对现场泵机或2台搅拌器和2台加药机同时发生故障,不能污水设备工作状态的监控,确保污水PLC发出的指令继续生产。被相应设备执行。3.4电气控制系统的可靠性设计3.3电气控制系统设计中的主要计算过程为了保证系统运行的可靠性,减少故障机率,主要本系统是一个小型的工业控制系统,相对较简单。采取以下措施:工程计算仅牵涉:①原水浊度电量信号的工程计算和(1)选用知名品牌的控制计算机,且为高可靠性处理;②现场污水设备的工作状态处理,即部分设备的工业用计算机,PLC控制器选用德国西门子公司的或全部设备故障时控制方案优化的算法问题。产品,性价比也较高。(1)原水浊度采集模块数字量工程计算。本系统(2)系统在中控室设置自动、手动控制设施各一选用的ZDGD一1000型原水浊度仪测量范围为0~套,同时加上现场的手动操作系统。系统总共有3套1000NTU,对应的电流量输出信号范围为4~20mA。单独操作系统,控制系统有足够的冗余。此信号送到中央控制室时,通过污水PLC的EM231—(3)中央控制室的控制系统与外界的电气连结采0H22一OXA8A14X12BIT模/数转换模块转换成0~用继电器隔离加上PLC控制器I/0输出口的光电隔32767的二进制数。为了防止干扰信号的窜入,保证离,系统有两道电气隔离功能,减少了外部电气故障影测量数据的准确性和显示稳定性及可读性。首先将此响至中央控制室的机率。\n102人民长江3.5污水处理电气控制系统主要器件性能计,内部软继电器、存贮单元、定时器、模拟量到数据量的变换及数进制抟换技术、数据处理技术及外部设备(1)计算机选用工业控制用、性价比较高的主流与PLC之问的现场闭环控制(PID)技术等。机——研华610工业控制机。(2)2009年6~7月,原水浊度仪、外围测量传感(2)PLC控制器选用德国西门子公司的s7—器现场安装、测试、调整等及操作台制作。200PLC控制器主机及EM231—0H22一OXA8(3)2009年8月1~31日,污水处理自动控制系AI4XI2BIT模拟量/数字量输入转换模块等组成下位统电气系统集成及现场布线。机。通过运行污水处理程序控制现场设备并处理和上(4)2009年9月1~28日,污水处理自动控制系传现场采集到的模拟信号、开关量信号。统现场调试,进行程序调整使之符合现场实际工艺,进4项目实施行设备的闭环控制(PID)参数调整。(5)2009年9月26日至10月25日,污水处理自由于本套系统涉及目前最先进的计算机与现场控动控制系统试运行,根据运行情况对程序各参数作了制器的数据通讯技术,PLC控制器程序设计,内部软继进一步调整,使之更符合生产实际。电器、存贮单元、定时器、模拟量到数据量的变换及数进制转换技术、数据处理技术及外部设备与PLC之问5成果应用的现场闭环控制(PID)技术等,环节较多、技术复杂,此套系统安装成功后,通过一个多月来的试运行而现场设计加工,又要保证整个系统的投入一次成功,已达到了以下的目的:不能影响整个污水处理系统的正常运行。为确保万无(1)整个运行过程达到了全自动化,减少了人员一失,故将整个设计制作过程分为5个阶段逐步推进,配置,节约了劳动力成本。逐步突破技术难关。(2)实现了全自动定时排污,减少了各种排污管(1)2009年3~5月进行污水处理系统MCGS动道的堵塞几率,降低因管道堵塞而增加人力设备的投画监控画面及PLC程序编制,这一阶段利用现有的办入费用。公电脑,根据污水处理工艺用V4.0SETP7MicroWIN(3)实现了全自动实时抽排污水,减少了施工现SP4编制S7—200的控制程序。用MCGS2.1编制污场因人工排水的实时性差而造成污水污染环境的机水处理监控画面及建立计算机内部污水处理数据库进率。行PLC与计算机之间的数据交换通道及数据变量的(编辑:常汉生)链接。这一阶段主要突破s7—200PLC控制器程序设DesignonelectriccontrolsystemofsewagetreatmentforJingpingIHydropowerStation